|

Главная |

Схема расчета конвективной сушки

|

из

5.00

|

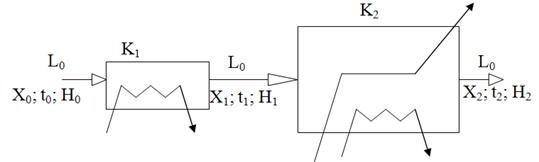

Для составления типового теплового баланса конвективной сушилки воспользуемся ее общей схемой.

Рисунок 7.14 - Общая схема конвективной сушилки

Пусть на сушку поступает G1, кг/час исходного материала, имеющего температуру t, 0С. В сушилке из материала испаряется W кг/час влаги и удаляется G2 кг/час высушенного материала при температуре t2 0С. Обозначим удельную теплоемкость высушенного вещества См, Дж/(кг.0С) и удельную теплоемкость влаги Св, Дж/(кг.0С).

В сушилку подается сушильный агент, содержащий L0, кг/час абсолютно сухого воздуха. Перед калорифером его энтальпия Н0, Дж/кг сухого воздуха, после нагрева, то есть на входе в сушилку Н1 Дж/кг сухого воздуха. Н2 – энтальпия воздуха на выходе из сушилки.

В сушилке могут быть транспортные устройства, на которых находится высушиваемый материал. Пусть масса этих устройств Gт, кг, удельная теплоемкость их материала Ст Дж/(кг.0С), температура на входе в сушилку tнт, на выходе tкт.

Тепло подводится в калорифер К1 перед сушилкой (Qk) и в дополнительный калорифер К2 в камере сушилки (Qд).

Приход тепла:

- с исходным воздухом L0H0

- с влажным материалом:

а) с высушенным материалом G2 . См . t1

б) с влагой, испарившейся из материала W.Cв.t1

- тепло основного калорифера Qк

- тепло дополнительного калорифера Qд

- с транспортными устройствами Gт Ст tнт

Расход:

- с отработанным воздухом L0H2

- с высушенным материалом G2 См t2

- с транспортным устройством Gт Ст tкт

- потери Qп

При установившемся режиме Qпр=Qрасх

Имеем

L0H0+ G2 . См . t1+ W.Cв.t1+ Qк+ Qд+ Gт . Ст . tнт= L0H2+ G2 См t2+ Gт Ст tкт+ Qп (7.29)

Общий расход тепла

Qк+ Qд=L0(H2-H0)+ G2 . См(t2-t1)+ Gт Ст(tкт-tнт)+Qп- W.Cв.t1 (7.30)

Разделив обе части уравнения на W, получим удельный расход тепла на испарение 1 кг влаги

qk+qд=l(H2-H0)+qм+qт+qп-Св.t1 (7.31)

Удельный расход тепла в основном калорифере

qk=l(H1-H0) (7.32)

Получим

l(H1-H0)+qд= l(H2-H0)+qм+qт+qп-Св.t1 (7.33)

или

l(H1-H2)= -qд+qм+qт+qп-Св.t1 (7.34)

-qд+qм+qт+qп-Св.t1=Δ (7.35)

Δ – внутренний баланс сушильной камеры

l(H1-H2)=Δ (7.36)

Н2=Н1+Δ/l (7.37)

Для теоретической сушилки Δ=0, тогда Н2=Н1 – испарение влаги происходит только за счет охлаждения воздуха, причем количество тепла, передаваемого воздухом, полностью возвращается в него с влагой, испаряемой из материала.

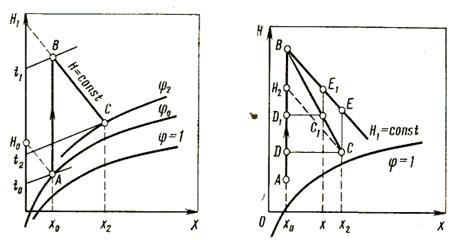

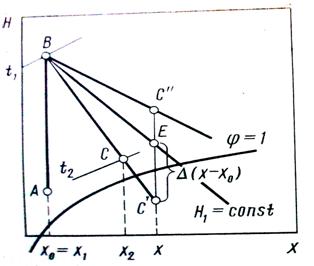

Определение расхода воздуха и тепла на сушку по диаграмме Н — x

На диаграмме Н-х процесс сушки представляется следующим образом (рисунок 7.15). Наносим на диаграмму точку А, характеризующую состояние поступающего в калорифер воздуха, воспользовавшись справочными данными о его температуре t0 и относительной влажности φ0. Этим параметрам соответствует влагосодержание воздуха х0.

Процесс подогрева воздуха в калорифере от температуры t0 до температуры t1характеризуется неизменным влагосодержанием воздуха х0 = x1 и изображается на диаграмме вертикальной прямой АВ, точка В, которая отвечает изотерме t1.

Чтобы представить дальнейшее изменение состояния воздуха в процессе прямой сушки, перепишем уравнение (7.36)

l(H1-H2)=Δ

а –графическое представление процесса теоретической сушки;

б – построение рабочей линии сушки

Рисунок 7.15 – Изображение конвективной сушки на диаграмме Н-х

При отсутствии подвода дополнительного тепла в сушилку, когда Qдоб = 0, обычно имеем qм + qт + qпот > qw , т. е. Δ > 0, а энтальпия уходящего из сушилки воздуха меньше энтальпии поступающего воздуха (Н2 <Н1).

Если в сушилку подводится дополнительное тепло Qдоп , то может оказаться, что qм + qт + qпот < qдоб + qw , т.е. Δ < 0, а энтальпия воздуха, уходящего из су- шилки, повышается (Н2> Н1).

Можно подобрать такие условия сушки, при которых qм + qт + qпот = qдоб + qw , т. е. Δ = 0 и Н2 = Н1 = const.

Сушка, при которой энтальпия воздуха в сушилке не меняется, называется теоретической.

Возможность осуществления такого процесса сушки заключается в том, что тепло, отдаваемое при охлаждении воздуха от температуры t1до температуры t2 , и обеспечивающее испарение влаги, вновь возвращается к нему с парами влаги, которые смешиваются с воздухом.

На диаграмме Н — х процесс теоретической сушки представляется прямой Н = const, идущей из точки В (см. рисунок 7.15,а ) направо вниз, в сторону больших влагосодержаний воздуха. Заканчивается эта линия в точке С на изотерме t2или на линии φ2, в зависимости от заданного параметра уходящего из сушилки воздуха. Абсцисса точки С определяет влагосодержание уходящего воздуха. Зная х2, и х0 по определяют удельный расход воздуха l, его расход L= lW иколичество подводимого в калорифере тепла Qкал = L(H1-H0).

Все используемые при расчетах величины (x0, x2, H0, H1) определяются по диаграмме Н— х.

В тех случаях, когда  и H1< >H2 точка С должна лежать выше или ниже линии Н1= const, отвечающей теоретической сушке.

и H1< >H2 точка С должна лежать выше или ниже линии Н1= const, отвечающей теоретической сушке.

|

|

Соединим точку С с точкой В и на линии ВС возьмем произвольную точку С1. Проведя горизонтальные и вертикальные прямые, получим точки D, D1 и Е, Е1. Из подобия соответствующих треугольников получим

(7.38)

(7.38)

Так как в точке E энтальпия воздуха равна Н1, а в точке С — H2, то соответ- ствующие отрезки будут равны СЕ = H1 – H2 и DС =x2 — х0. Следовательно

(7.39)

(7.39)

C другой стороны

(7.40)

(7.40)

т.е.

(7.41)

(7.41)

Если координаты точки С1 обозначим через х и Н, то отрезки С1Е1=Н1-Н и

С1D1 = х — х0. Отсюда получим следующее соотношение

(7.42)

(7.42)

или

Н1-Н= Δ(х-х0) (7.43)

Следовательно линия сушки ВС связывает величину Δ с начальными параметрами воздуха Н1 и х0 и текущими координатами Н и х. Основываясь на этом, можно найти направление линии сушки для любого случая.

Для этого (рисунке 7.16) из произвольной точки Е, лежащей на линии Н=const и проходящей через точку В, находящуюся на изотерме t1, откладываем вниз (при Δ>0) отрезок ЕС’, равный Δ(х-х0).

Соединив точку С’ с точкой В, получим направление линии сушки.

Рисунок 7.16 – Построение линии сушки на диаграмме Н-х

Точка С, находящаяся на линии сушки, отвечает действительному состоянию уходящего воздуха и определяется одним из его параметров, обычно t2 или φ2. Абсцисса точки С соответствует влагосодержанию уходящего воздуха х2.

Если Δ<0, то вверх от точки Е откладываем отрезок ЕС’’, равный Δ(х2-х0).

Тогда линией сушки будет прямая ВС’’.

При расчете газовых сушилок, работающих на дымовых газах, можно пользоваться диаграммой Н-х, построенной для высоких температур, поскольку разница энтальпий дымовых газов и нагретого до высоких температур воздуха невелика и, как правило, не превышает 1%. В этом случае на диаграмме Н-х будет отсутствовать линия подогрева дымовых газов АВ. Построение начинают с точки В, положение которой определяется температурой дымовых газов t1 и их влагосодержанием х1 (или энтальпией Н1) на входе в сушилку.

Конструкции сушилок

Конструкции сушилок разнообразны и классифицируются по ряду признаков

- по способу организации процесса (периодические и непрерывные);

-по направлению движения теплоносителя относительно материала (прямоточные, противоточные, с перекрестным током);

- по величине давления в рабочем пространстве (атмосферные, вакуумные, под избыточным давлением);

-по виду используемого теплоносителя (воздушные, на дымовых или инертных газах, на насыщенном или перегретом паре, на жидких теплоносителях);

- по способу подвода теплоты (конвективные, контактные, радиационные, с нагревом токами высокой частоты, с акустическим или ультразвуковым нагреванием);

- по виду высушиваемого материала и т.д.

Наличие большого числа признаков затрудняет общую классификацию сушилок. Поэтому ограничимся рассмотрением групп сушилок, которые находят применение в химической технологии. Ниже будут рассмотрены конструкции сушилок, которые объединены по способу подвода теплоты и состоянию слоя высушиваемого материала.

Конвективные сушилки

Сушилки с неподвижным или движущимся плотным слоем материала.

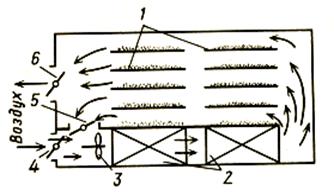

Камерные сушилки (рисунок 7.17) представляют собой герметичные камеры, внутри которых высушиваемый материал в зависимости от его вида располагается на сетках, противнях, шестах, зажимах и других приспособлениях.

Камеры изготовляют из дерева, кирпича, бетона, металла и иных материалов выбор которых обусловлен их размерами, температурным режимом процесса, а в ряде случаев также свойствами высушиваемого материала. Объем и размеры камеры определяются продолжительностью сушки и производительностью аппарата. Для ускорения загрузки и выгрузки материала противни или сетки для его укладки размещают часто на вагонетках.

1 – полки для загрузки высушиваемого материа- ла; 2 – калорифер; 3 – вентилятор; 4 – заслонка для регулирования расхода свежего воздуха; 5,6 – заслонки (шиберы) для регулирования расходов рециркулирующего и отработанного воздуха

Рисунок 7.17 – Камерная сушилка

Свежий воздух с помощью вентилятора 3 через калорифер 2 подают в пространство камеры, внутри которой находятся полки 1 с высушиваемым материалом. Заслонки 5, 6 служат для регулирования расходов рециркулирующего и отработанного воздуха.

К достоинствам камерных сушилок относится прежде всего простота их устройства, но они обладают рядом существенных недостатков: периодичность действия, большая затрата ручного труда на загрузку и выгрузку материала, низкая производительность и неравномерность высушивания из-за наличия неподвижного толстого слоя материала и т.д.

Как правило, их применяют для сравнительно небольших количеств материала и при достаточно большой продолжительности процесса.

Туннельные сушилки

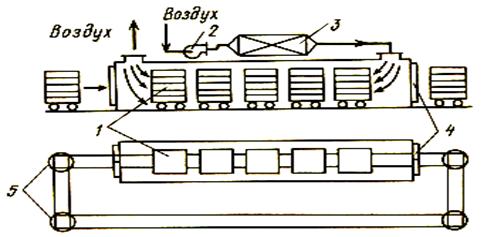

Аппараты непрерывного действия, представляющие собой длинные камеры (рисунок 7.18).

Внутри камеры по рельсам медленно перемещается ряд вагонеток 1, загруженных высушиваемым материалом. Поток нагретого воздуха, нагнетаемый вентилятором 2 через калорифер 3, проходит вдоль камеры, омывая высушиваемый материал (в данном случае противотоком) и испаряя влагу. Торцы камеры закрываются плотно прилегающими дверями-шлюзами 4, периодически открывающимися для удаления с одного конца вагонетки с высушенным материалом и загрузки с другого вагонетки с влажным материалом.

Туннельные сушилки обычно используют для сушки большого числа штучных материалов, например керамических изделий. По интенсивности процесса они мало отличаются от камерных и им присущи основные недостатки последних (длительная и неравномерная сушка, ручное обслуживание).

1 – вагонетки; 2 – вентилятор; 3 – калорифер; 4- герметичные двери; 5 – поворотные круги

Рисунок 7.18 – Тунельная сушилка

Ручная кладка высушиваемого материала на полки вагонеток и выгрузка из них высушенного материала требуют большой затраты ручного труда. Для ликвидации этого недостатка при сушке сыпучих материалов вагонетки можно заменять пластинчатыми, ленточными или ковшовыми транспортерами, допускающими непрерывную подачу влажного и удаление высушенного материала с помощью механических питателей. В этом случае выгоднее, однако, заменить туннель короткой камерой, в которой друг над другом (с небольшим смещением по длине) расположено несколько ленточных, пластинчатых или ковшовых транспортеров. Высушиваемый материал непрерывно поступает на верхнюю ленту, пройдя которую он ссыпается навторую ленту, и так далее до выхода из аппарата. Нагретый поток воздуха омывает высушиваемый материал в прямотоке или противотоке.

Общий недостаток камерных и туннельных сушилок состоит в плохом перемешивании высушиваемых материалов, обусловливающем неравномерность их сушки.

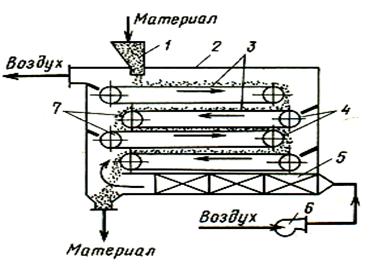

Ленточные сушилки (рисунок 7.19) предназначены для сушки сыпучих (зернистых, гранулированных, крупнодисперсных) и волокнистых материалов, а также готовых изделий и полуфабрикатов. Для тонкодисперсных пылящих материалов ленточные сушилки не используются, так как пыль трудно удерживается на ленте и оседает на калориферах, при этом пыль органических веществ может обугливаться и даже возгораться. Ленточные сушилки особенно целесообразны для сушки формованных изделий и гранулированных катализаторов, когда не допускается расслоение или повреждение формы.

В этих сушилках сушка производится непрерывно при атмосферном давлении. В камере 2 многокорпусной сушилки слой высушиваемого материала движется на бесконечных лентах (транспортерах) 3, натянутых между ведущими 4 и ведомыми 7 барабанами. При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что способствует возрастанию скорости сушки.

1 – питатель; 2 – сушильная камера; 3 – ленточные

транспортеры; 4 - ведущие барабаны; 5 – калорифер; 6 – вентилятор; 7 – ведомые барабаны

Рисунок 7.19 – Многоярусная ленточная сушилка

Ленточные сушилки работают непрерывно с рециркуляцией газа и без нее; в некоторых конструкциях предусмотрен внутренний многократный подогрев газообразного теплоносителя, в качестве которого используют топочные газы, воздух, а иногда - перегретый пар.

Наряду с сушкой в сушилках этого типа можно проводить закаливание и охлаждение материалов, причем такие установки отличаются от обычных только числом ярусов транспортера. Конструкция ленточного транспортера обусловлена свойствами высушиваемого материала. Транспортеры могут выполняться в виде металлической плетеной сетки, перфорированной штампованной пластинчатой ленты, отдельных прямоугольных лотков с укрепленной в них сеткой. Все сушилки этого типа работают с продувкой слоя движущегося материала потоком теплоносителя. В ленточных сушилках легко осуществляются прямоток, противоток и смешанная схема движения теплоносителя и продукта. Сушилки с одним транспортером обычно делают многозонными в направлении движения материала. Для более равномерной сушки газообразный теплоноситель сначала подают под ленту и пропускают через слой материала, а затем пропускают над слоем. Зоны сушки могут различаться не только направлением газового потока, нo и температурой, влажностью, скоростью прохождения газа через слой. В зоне влажного материала применяют большие скорости газового потока, чем в зоне сухого продукта. В многоленточных сушилках газовый поток используют многократно, пропуская его снизу вверх последовательно через несколько транспортеров с материалом. Перед каждым слоем его подогревают в калориферах, установленных между лентами. В некоторых случаях под каждую ленту подают добавочный свежий теплоноситель. С целью более равномерной сушки в некоторых конструкциях ленточных сушилок для перемешивания и выравнивания слоя материала над лентой помещают специальные ворошители.

Основными недостатками сушилок этого типа являются громоздкость, сложность обслуживания, небольшая удельная производительность (с 1 м2 поверхности ленты).

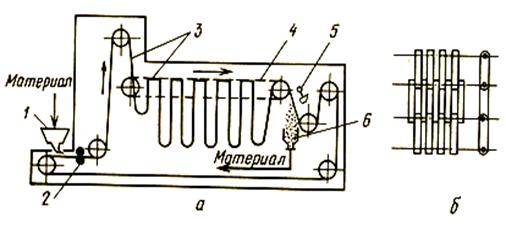

Петлевые сушилки (рисунок 7.20) непрерывного действия предназначены, например, для сушки пастообразных материалов при атмосферном давлении.

1 – питатель влажного материала; 2 – обогреваемые валки для вдавливания материала в сетку; 3 – бесконечная сетчатая лента; 4 – цепной конвейер для передвижения петель сетчатой ленты; 5 – ударный механизм; 6 – бункер со шнеком

Рисунок 7.20 – Петлевая сушилка (а) и элемент сетчатой ленты (б)

В петлевой сушилке питатель 1подает материал на бесконечную гибкую сетчатую ленту 3, которая проходит между обогреваемыми паром вальцами 2, продавливающими пасту внутрь ячеек ленты. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли. Это достигается с помощью шарнирно соединенных звеньев ленты и расположенных на ней через определенные промежутки поперечных планок, опирающихся на цепной конвейер 4. При помощи направляющего ролика лента отводится к автоматическому ударному устройству 5, посредством которого высушенный материал сбрасывается в бункер 6, снабженный разгрузочным шнеком. Сушильный агент движется поперек ленты.

В петлевых сушилках сушка производится в слое небольшой толщины (равной толщине звеньев ленты, составляющей 5-20 мм) при двустороннем омывании ленты горячим воздухом и прогреве запрессованного материала металлическим каркасом (сеткой), нагретым вальцами. Это обеспечивает большую скорость сушки по сравнению с камерными сушилками. Следует отметить, что петлевые сушилки отличаются сложностью конструкции и требуют значительных эксплуатационных расходов.

Конвективные сушилки с перемешиванием слоя материала.

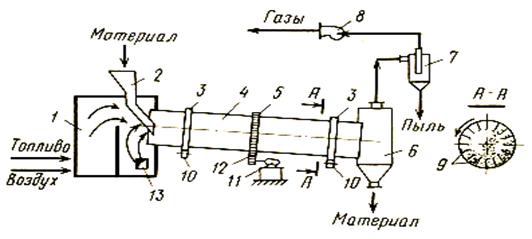

Барабанные сушилки (рисунок 7.21) широко применяют для непрерывной сушки, как правило при атмосферном давлении, кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

1 – топка; 2 – питатель; 3 – бандажи; 4 – барабан; 5 – зубчатый венец; 6 – разгрузочная камера; 7 – циклон; 8 – вентилятор; 9 – подъемно-лопастная насадка; 10 – опорные ролики; 11 – электродвигатель; 12 – шестеренчатая передача; 13 – окно для подачи вторичного воздуха

Рисунок 7.21 – Барабанная сушилка

Барабанная сушилка имеет цилиндрический сварной барабан 4, установленный с небольшим наклоном к горизонту (2-7°) и опирающийся с по- мощью бандажей 3 на ролики 10. Барабан приводится во вращение электродвигателем 11 через зубчатую передачу с помощью венца 5. Частота вращения барабана обычно не превышает 5-8 мин-1. Материал подается в барабан питателем 2 и поступает на внутреннюю насадку 9, расположенную вдоль почти всей длины барабана.

Насадка, тип которой определяется свойствами высушиваемого материала, обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании.

Газовая фаза и материал часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность.

Чтобы избежать усиленного уноса пыли с сушильным агентом, последний просасывается через барабан вентилятором 8 со средней скоростью, не превышающей 2-3 м/с. Перед выбросом в атмосферу отработанные газы очищаются от образовавшейся пыли в циклоне 7. На концах барабана устанавливают уплотнительныеустройства, затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца. Назначение этого кольца - поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%.Время пребывания обычно регулируется скоростью вращения барабана и реже - изменением угла его наклона. Высушенный материал удаляется через разгрузочную камеру 6. Следует отметить, что эта камера соответствующим образом герметизируется для предотвращения поступления в барабан воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором.

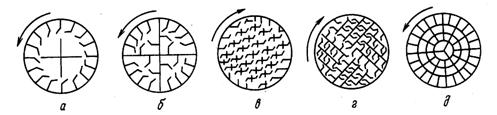

Устройство внутренней насадки барабана (рисунок 7.22) зависит от размера кусков и свойств высушиваемого материала. Подъемно-лопастная насадка (а) используется для сушки крупнокусковых и склонных к налипанию материалов, секторная (б) - для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых сильно сыпучих материалов широко применяются распределительные насадки (в, г). Сушка тонкоизмельченных, пылящих материалов производится в барабанных сушилках, имеющих перевалочную насадку (д) с закрытыми ячейками. Иногдаиспользуют комбинацию насадок, например подъемно - лопастную (в передней частиаппарата) и распределительную.

а – подъемно-лопастная; б – секторная; в,г – распределительная; д – перевалочная

Рисунок 7.22 – Типы насадок барабанных сушилок

Барабанные сушилки имеют диаметр от 1 до 3,5 м, причем барабаны диаметром до 2,8 м могут быть различной длины (отношение длины к диаметру барабана колеблется от 4 до 8), а барабаны диаметром 2,8, 3,0 и 3,5 м выпускаются только одной длины соответственно 14, 20 и 27 м.

Применяют также барабанные вакуумные сушилки, которые работают, как правило, периодически. Их используют для сушки термочувствительных материалов от воды и органических растворителей, а также для сушки токсичных материалов. В зависимости от свойств материала и требований к готовой продукции применяют сушилки среднего (остаточное давление 3-13 кПа) или глубокого (остаточное давление до 133 Па) вакуума. Вакуумные барабанные сушилки применяют в основном в производстве ядохимикатов, гербицидов, некоторых полимерных материалов, а также в медицинской, пищевой и фармацевтической промышленности.

Барабанные сушилки работают часто не только на смеси топочных газов и воздуха, но также на нагретом воздухе. В последнем случае вместо топки устанавливают калорифер с паровым обогревом для нагревания воздуха до требуемой рабочей температуры. В сушильных барабанах возможен как прямоток, так и противоток высушиваемого материала и газообразного теплоносителя. Прямоток предпочтителен при высокой начальной влажности и невысокой термостойкости высушиваемого материала, противоток — при необходимости его глубокого обезвоживания и высокой термостойкости.

Многие из ранее описанных сушильных аппаратов в последние 2—3 десятилетия успешно вытесняются сушилками с псевдоожиженным слоем высушиваемого материала.

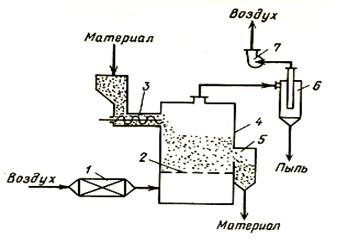

Конвективные сушилки со взвешенным слоем материала. Сушилки с псевдоожиженным (кипящим) слоем (рисунок 7.23) получили широкое распространение благодаря следующим специфическим особенностям: во-первых, этим методом можно высушивать зернистые, сыпучие, пастообразные и жидкие материалы; во-вторых, процесс протекает очень интенсивно в силу значительного увеличения поверхности контакта между частицами материала и сушильным агентом. Объемный коэффициент теплообмена, отнесенный к слою материала, равен примерно 5-10 кВт/(м3-К), в то время как для барабанных сушилок он составляет на весь объем не более 0,5 кВт/(м2К).

1 – калорифер; 2 – распределительная решетка; 3 – шнековый питатель; 4 – корпус сушилки;

5 – разгрузочное устройство; 6 – циклон; 7 – вентилятор

Рисунок 7.23 –Сушилка с одноступенчатым аппаратом кипящего слоя

В установках с псевдоожиженным слоем можно одновременно проводить несколько процессов: сушку и обжиг, сушку и классификацию частиц по размерам, сушку и гранулирование и т.д. Однако эти сушилки имеют и недостатки: повышенный расход электроэнергии (а в некоторых случаях и топлива), невысокая интенсивность процесса при сушке тонкодисперсных продуктов, значительное истирание частиц материала и, как следствие, образование большого количества пыли и др.

Сушильные установки с псевдоожиженным слоем чрезвычайно разнообразны как по конструкции, так и по гидродинамическим и тепловым режимам работы, однако их можно классифицировать следующим образом

- по числу зон - однокамерные и многокамерные;

- по характеру движения материала—с направленным и ненаправленным движением от места загрузки материала к месту его разгрузки;

- по использованию теплоносителя - однократное и многократное;

- по конфигурации сушильной камеры—круглые, прямоугольные т. д.

Сушилки с псевдоожиженным слоем в настоящее время успешно применяют в химической технологии для сушки минеральных и органических солей, материалов, подверженных комкованию, например сульфата аммония, поливинилхлорида, полиэтилена и некоторых других полимеров, а также пастообразных материалов, пигментов, анилиновых красителей), растворов, расплавов и суспензий. Наиболее распространены однокамерные сушилки непрерывного действия (рисунок 7.23)

Высушиваемый материал поступает из шнекового питателя 3 в слой материала, «кипящего» на газораспределительной решетке 2 в камере сушилки 4. Сушильный агент-воздух, подогреваемый в калорифере 1, проходит с заданной скоростью через отверстия распределительной решетки 2 и поддерживает на ней материал во взвешенном состоянии. Высушенный материал удаляют через разгрузочное устройство 5. Отработанные газы очищают от образующейся пыли в циклоне 6. В сушилках этого типа с цилиндрическим корпусом наблюдается значительная неравномерность сушки, обусловленная тем, что при интенсивном перемешивании в слое время пребывания отдельных частиц существенно отличается от его среднего значения. Поэтому применяют сушилки с расширяющимся кверху сечением, например конические. Скорость газа в нижней части камеры должна превышать скорость движения самых крупных частиц, а вверху - быть меньше скорости осаждения самых мелких частиц. При такой форме камеры достигается более организованная циркуляция твердых частиц, которые поднимаются в центре и опускаются (в виде менее разреженной фазы) у периферии аппарата. Благодаря снижению скорости газов по мере их подъема улучшается распределение частиц по крупности и уменьшается унос. Это, в свою очередь, повышает равномерность нагрева (более мелкие частицы, поднимающиеся выше, находятся в области более низких температур) и позволяет уменьшить высоту камеры.

Многокамерные сушилки состоят из двух и более камер, через которые последовательно движется высушиваемый материал. Камеры располагаются либо рядом, либо одна над другой. Сушилки этого типа более сложны по конструкции (и соответственно эксплуатации), чем однокамерные, требуют больших удельных расходов сушильного агента и электроэнергии. Кроме того, процесс в них труднее поддается автоматизации. Применение многокамерных сушилок целесообразно лишь для материалов со значительным сопротивлением внутренней диффузии влаги, требующих длительной сушки, а также для материалов, нуждающихся в регулировании температурного режима (во избежание перегрева). В них удобно совмещать процессы сушки и охлаждения материала.

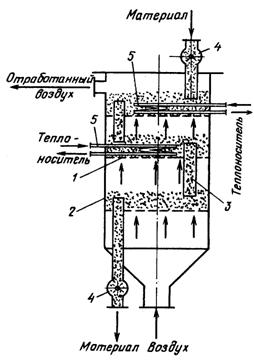

Для материалов, малочувствительных к нагреву, применяют двух- и трех-секционные ступенчато-противоточные сушилки с псевдоожиженным слоем (рисунок 7.24). За счет противотока материала и сушильного агента достигается более высокая степень насыщения газа влагой, но высушенный материал соприкасается с наиболее горячим теплоносителем. Для регулирования температуры нагрева в слой материала в секциях иногда помещают змеевики 5. В таких сушилках выгрузка высушенного материала (и переход с одной ступени на другую) производится над слоем через специальные переточные трубы 3.

Чтобы избежать чрезмерного увеличения гидравлического сопротивления, высоту псевдоожиженного слоя в сушилках непрерывного действия поддерживают в пределах 400-700 мм (в зависимости от свойств высушиваемого материала).

1 – распределительная решетка; 2 – корпус; 3 – переточная труба; 4 – затворы; 5 – змеевики

Рисунок 7.24 – Многоступенчатая противоточная сушилка с дополнительным подводом теплоты

Для сушки небольших количеств различных продуктов применяют периодически действующие сушилки с псевдоожиженным слоем. В этих аппаратах эффективно используют подачу сушильного агента импульсами, вызывающими кратковременное псевдоожижение материала.

Таким способом удается достичь равномерной сушки материалов, имеющих тенденцию к слипанию, и кристаллических материалов без значительного истирания их частиц.

С помощью сушилок с псевдоожиженным слоем при рациональном аппаратурном оформлении процесса достигается экономичная сушка. Поэтому при сушке некоторых продуктов (например, солей) сушилки с псевдоожиженным слоем вытесняют барабанные и менее эффективные сушилки других типов.

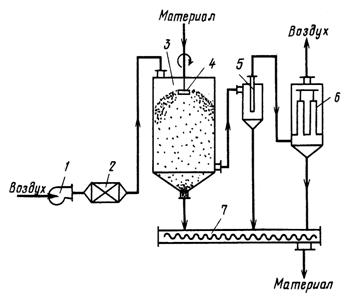

Распылительные сушилки (рисунок 7.25) используют для сушки жидких и пастообразных материалов. В них материал диспергируют специальными устройствами и высушивают в потоке газообразного теплоносителя. Время пребывания материала в зоне сушки весьма мало, а высокая степень диспергирования и, как следствие, большая интенсивность испарения влаги обеспечивают быстрое высушивание. Поэтому в распылительных сушилках можно использовать теплоноситель с высокой температурой. Высушенный продукт получается равномерного дисперсного состава, сыпучим и мелкодисперсным. Возможносовместное распыление и одновременное смешение двух и более компонентов. Недостатками распылительных сушилок являются большие габаритные размеры и повышенный расход энергии.

1 – вентилятор; 2 – калорифер; 3 – камера сушилки; 4 – диск; 5 – циклон; 6 – рукавный фильтр; 7 – шнек для выгрузки высушенного материала

Рисунок 7.25 – Распылительная сушилка

Распыление материала обеспечивается механическими и пневматическими форсунками, а также с помощью центробежных дисков, частота вращения которых составляет 4000-20000 мин-1; при этом окружная скорость на периферии диска находится в интервале 100-160 м/c.

В распылительной сушилке материал подается в камеру 3 с помощью диска 4 (или через форсунку). Сушильный агент движется параллельным током с материалом. Мелкие твердые частицы высушенного материала (размером до нескольких микрометров) осаждаются на дно камеры и отводятся шнеком 7. Отработанный сушильный агент после очистки от пыли в циклоне 5 и рукавном фильтре 6 выбрасывается в атмосферу.

Распыление центробежными дисками (без давления) пригодно для диспергирования суспензий и вязких жидкостей, но требует значительно большего расхода, энергии, чем механическое. Распыление механическими форсунками, в которые жидкость подают насосом под давлением 3,0-20,0 МПа, более экономично, но применяется только для жидкостей, не содержащих твердых взвесей, вследствие чувствительности этих форсунок к засорению. Распыление пневматическими форсунками, работающими с помощью сжатого воздуха под давлением около 0,6 МПа, хотя и пригодно для загрязненных жидкостей, но наиболее дорого из-за большого расхода энергии; кроме того, его недостатком является неоднородность распыления.

Следует отметить, что распылительные сушилки работают также по принципам противотока и смешанного тока. Однако наиболее распространен прямоток, так как он позволяет производить сушку при высоких температурах без перегрева материала, причем скорость осаждения частиц в этом случае определяется скоростью их витания и скоростью сушильного агента. При противотоке скорость осаждения меньше на скорость сушильного агента и, соответственно больше время пребывания частиц в зоне сушки позволяет получать высушенный материал с низким содержанием влаги.

Для осаждения мелких частиц (средний размер капель обычно составляет 20-60 мкм) и уменьшения уноса скорость газов в камере (считая на ее полное сечение) обычно не превышает 0,3-0,5 м/с. Но даже при таких скоростях унос значителен, и требуется хорошая очистка от пыли отработанных газов. Для более равномерного распределения сушильного агента по сечению камеры используют ввод газа через штуцер, расположенный касательно к корпусу камеры, или через ряд щелей по ее окружности.

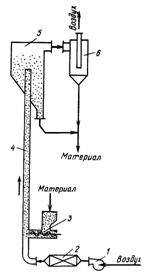

Конвективные сушилки с пневмотранспортом материала. В пневматических сушилках (рисунок 7.26) материалы сушат в процессе их транспортирования газообразным теплоносителем. Сушилки этого типа используют для сушки дисперсных материалов. Чаще всего сушилка представляет собой вертикально расположенную трубу, где в режиме, близком к режиму идеального вытеснения, газовзвесь перемещается обычно снизу вверх. Время пребывания материала в зоне сушки составляет несколько секунд. Скорость газа в трубе - сушилке выбирают в несколько раз выше скорости витания частиц наиболее крупных фракций высушиваемого материала. Длина трубы в зоне сушки достигает 20 м, а скорость потока нагретого воздуха (или топочных газов) составляет 10-30 м/с.

1 – вентилятор; 2 – калорифер; 3 – шнековый питатель; 4 – труба-сушилка; 5 – гравитационная камера для предварительного отделения высушиваемого материала от отработанного воздуха; 6 – циклон

Рисунок 7.26 – Пневматическая сушилка

В пневматической сушилке материал шнековым питателем 3 подают в трубу-сушилку 4, где он увлекается потоком воздуха, который нагнетается вентилятором 1 и нагревается в калорифере 2. Воздух выносит высушенный материал в гравитационную камеру 5 (для предварительного отделения материала от отработанного воздуха) и затем попадает в циклон 6, где отделяется от частиц материала и выбрасывается в атмосферу.

Расход энергии в пневматических сушилках значителен, причем он снижается с уменьшением размера частиц высушиваемого материала. Для сушки материалов с крупными частицами, а также для удаления из материала связанной влаги пневматические сушилки комбинируют с сушилками других типов. Таким образом, несмотря на компактность и простоту устройства, область применения пневматических сушилок ограничена.

Аэрофонтанные сушилки (рисунок 7.27) являются ра

|

из

5.00

|

Обсуждение в статье: Схема расчета конвективной сушки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы