|

Главная |

Конструкции кристаллизаторов

|

из

5.00

|

Технологический процесс кристаллизации из растворов состоит из следующих стадий: кристаллизация; отделение образовавшихся - кристаллов; перекристаллизация; промывка и сушка кристаллов. Последние две стадии не являются обязательными и назначаются в соответствии с требованиями к конечному продукту.

Первая из стадий осуществляется в аппаратах специальных конструкций — кристаллизаторах.

Различие требований к целевому продукту и условий осуществления процесса обусловило многообразие конструкций кристаллизаторов.

По способу работы они делятся на аппараты периодического и непрерывного действия.

Аппараты периодического действия используют обычно в кристаллизационных установках небольшой производительности. Они достаточно экономичны, просты по конструкции и обеспечивают требуемое качество продукта. Недостатком является относительно большая доля вспомогательных операций (загрузки, разгрузки и т.д.).

Кристаллизаторы непрерывного действия применяют в условиях обеспечения высокой производительности.

По способу создания пересыщения все кристаллизаторы можно разделить на выпарные, охладительные, испарительные, химические и др.

Выпарные кристаллизаторы, используемые для проведения изотермической кристаллизации с удалением части растворителя в виде пара, чаще всего представляют выпарные аппараты с внутренней циркуляционной трубой, подвесной греющей камерой, выносной греющей камерой центрифуги, как при естественной, так и вынужденной циркуляции раствора. Однако при кристаллизации возникают специфические условия — наличие твердой фазы в растворе, возможность отложения кристаллов на стенках аппарата и греющих трубках, необходимость регулирования размера кристаллов в продукте. Все это требует ряда изменений в конструкции обычных выпарных аппаратов.

На рисунке 7.37 изображен выпарной аппарат - кристаллизатор 1 с подвесной нагревательной камерой 2 и двумя работающими поочередно нутч-фильтрами 3 для отделения кристаллов.

Выпарной аппарат - кристаллизатор 1 с вынесенной нагревательной камерой 2 и сборником кристаллов 3 показан на рис. 7.38.

1 – кристаллизатор; 2 – нагревательная камера; 3 – нутч-фильтр

Рисунок 7.37 - Схема выпарного аппарата –кристаллизатора с подвесной греющей камерой и нутч-фильтрами

1 – барабанный кристаллизатор; 2 – водяная рубашка; 3 - ролик

Рисунок 7.39 - Схема барабанного кристаллизатора

Охладительные кристаллизаторы применяют для изогидрической кристаллизации растворов веществ с прямой растворимостью.

В малотоннажных производствах применяют кристаллизаторы, оборудованные перемешивающими устройствами, теплообменными рубашками или змеевиками.

Для непрерывной кристаллизации применяют барабанный кристаллизатор (рисунок 7.39), представляющий собой цилиндрический сосуд с водяной рубашкой 2 установленный на роликах 3 под небольшим углом к горизонту. Недостатком этих аппаратов является значительная кристаллизация внутренней поверхности аппарата, поэтому для разрушения кристаллов на стенке в барабан могут помещать специальные насадки (цепи и штанги).

Испарительные кристаллизаторы можно разделить на кристаллизаторы с воздушным охлаждением и вакуум - кристаллизаторы.

В аппаратах первой группы охлаждение раствора производится путем непосредственного соприкосновения его с воздухом. Вследствие этого одновременно с охлаждением происходит испарение части растворителя.

В вакуум - кристаллизаторах создается пониженное давление с помощью вакуум-насоса, что способствует испарению части растворителя с одновременным охлаждением раствора.

Аппараты этого типа нашли широкое распространение в промышленности благодаря высокой производительности, герметичности, простоте изготовления и обслуживания, надежности в работе.

Химические кристаллизаторы используются для проведения в одном аппарате химической реакции и кристаллизации образующейся при этом твердой фазы.

Мембранные процессы

Процессы разделения жидких и газообразных смесей компонентов играют важную роль во многих отраслях промышленности. Для осуществления этих процессов применяют самые разнообразные методы: перегонку и ректификацию, абсорбцию и адсорбцию, экстракцию, кристаллизацию и др. Однако за миллион лет эволюции живых организмов выработан наиболее универсальный и совершенный метод разделения - использование полупроницаемых мембран. Именно они обеспечивают направленный перенос необходимых организму веществ из внешней среды в клетку и наоборот. Без мембран невозможны были бы дыхание, кроветворение, синтез белка, усвоение пищи, удаление отходов и другие процессы.

Учёные давно стремились познать и обратить на пользу человека замечательные свойства полупроницаемых мембран - пропускать одни вещества и задерживать другие. Однако идея применения мембран для технологических целей стала реальной лишь в последнее время в связи с развитием знаний о физической сущности и структуре веществ, с новыми достижениями в науке и производстве синтетических полимерных материалов. Теоретические и экспериментальные исследования, выполненные в последние годы в России и за рубежом, привели к разработке ряда мембранных процессов, которые могут быть реализованы на практике. К основным мембранным методам разделения относятся: обратный осмос, ультрафильтрация, испарение через мембрану, диализ, электролиз, диффузионное разделение газов. В любом из этих процессов смесь жидкостей или газов приводится в соприкосновение с полупроницаемой мембраной с одной её стороны. Вследствии особых свойств полупроницаемых мембран прошедшая через них смесь обогащается одним из компонентов. В ряде случаев процесс проходит настолько полно, что продукт практически не содержит примесей компонента, задерживаемого мембраной.

Основной движущей силой, определяющей скорость мембранного процесса может быть:

- градиент давлений - баромембранные процессы (обратный осмос, ультра- и микрофильтрация);

- градиент концентраций - диффузионно-мембранные процессы (диализ,

испарение через мембрану, разделение газов);

-градиент температур - термомембранные процессы (мембранная дистилляция и т.д.).

Продукт, прошедший через мембрану, называется пермеатом, а оставшаяся перед мембраной разделяемая смесь - ретантом (концентратом).

Основными показателями мембранных процессов являются:

- селективность:

, (7.54)

, (7.54)

где С1 и С2 — концентрация вещества в исходной смеси и пермеате;.

G – удельная производительность – количество (объем или масса) пермеата, полученного с единицы поверхности мембраны F за единицу времени τ.

- проницаемость мембран

, м3/(м2.с). (7.55)

, м3/(м2.с). (7.55)

В качестве мембран применяют различные материалы - полимерные плёнки (ацетат целлюлозы, полиамиды, полисульфон), пористое стекло, металлическую фольгу, ионообменные материалы и др.

Селективность и проницаемость зависят от материала и физико-химической структуры мембраны, концентрации исходной смеси и её температуры, давления и гидродинамической обстановки в системе и других факторов. Отличительной особенностью всех мембранных методов является простота конструкций установок, возможность осуществления процесса при невысокой или даже комнатной температуре, экономичность.

Расчёты показывают, что применение полупроницаемых мембран может дать значительный экономический эффект в сложившихся традиционных производствах. Оно открывает широкие возможности для создания принципиально новых, простых и малоэнергоёмких технологических схем, улучшения качества продукции и позволяет использовать вторичные сырьевые ресурсы и отходы.

Метод обратного осмоса заключается в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие молекулы растворителя и полностью или частично задерживающие молекулы или ионы растворённых веществ. В основе данного способа лежит явление осмоса -самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор. Давление, при котором наступает равновесие, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое, то перенос растворителя будет осуществляться в обратном направлении - явление обратного осмоса.

Разделение методом обратного осмоса осуществляется без фазовых превращений и энергия Аm в процессе расходуется в основном на создание давления исходной жидкости и её продавливание через мембрану

Am=Ac+Aпр (7.56)

Работа Ас на сжатие жидкости (практически несжимаемой среды) мала, и её величиной пренебречь. Работу Апр на продавливание жидкости можно найти по формуле

Апр=ΔР.V, (7.57)

где ΔР - перепад давления на мембране;

V - объём продавливаемой жидкости.

В тех случаях, когда осмотическое давление пренебрежимо мало по сравнению с рабочим давлением, что, например, характерно для водных растворов высокомолекулярных веществ, процесс разделения растворов с помощью полупроницаемых мембран называют ультрафильтрацией.

Ультрафильтрация - процесс разделения высокомолекулярных и низкомолекулярных соединений в жидкой фазе с использованием селективных мембран, пропускающих преимущественно или только молекулы высокомолекулярных соединений. Движущей силой ультрафильтрации является разность давлений (рабочего и атмосферного) по обе стороны мембраны.

Обратный осмос и ультрафильтрация имеют много общего: для их осуществления используются полупроницаемые мембраны, приготовленные из одного и того же материала, но имеющие различные размеры пор; аппараты аналогичны. Однако механизмы процессов обратного осмоса и ультрафильтрации различны.

Обратный осмос и ультрафильтрация имеют принципиальное отличие от обычного фильтрования. Если при фильтровании продукт образуется в виде твёрдого или аморфного осадка на поверхности фильтра то при обратном осмосе и ультрафильтрации продуктами являются два раствора, один из которых обогащен растворённым веществом. В этих процессах накопление растворённого вещества у поверхности мембраны недопустимо, так как приводит к резкому снижению селективности и проницаемости мембраны.

С целью уменьшения концентрации растворённого вещества у поверхности мембраны в лабораторных условиях устанавливают магнитные мешалки и вибрационные устройства; в промышленных установках - увеличивают скорость протекания жидкости вдоль мембраны с использованием различного рода турбулизаторов.

Области практического применения обратного осмоса и ультрафильтрации:

1 Химическая технология и нефтепереработка

- разделение азеотропных и близкокипящих смесей;

- разделение нетермостойких смесей;

- смещение равновесия в химических реакциях путём удаления одного из

продуктов реакции;

- концентрирование растворов;

- разделение минеральных солей;

- подготовка и глубокая очистка сточных вод.

2 Пищевая технология

-  обезвоживание фруктовых соков;

обезвоживание фруктовых соков;

- концентрирование молочных продуктов, молочного белка и т.д.

3 Обработка воды.

Здесь особое значение приобретает очистка жидких радиоактивных отходов низкого уровня активации. Жидкие радиоактивные отходы составляют большую часть отходов в атомной энергетике, радиационно-технической промышленности и радиохимических производствах. Сбросные воды - отходы низкого уровня активации из-за большого объёма хранить нецелесообразно. Поэтому они подвергаются обработке: вода очищается до предельно-допустимых концентраций по всем присутствующим изотопам, а сами изотопы концентрируются до минимально возможного объёма и в таком виде передаются на захоронение. Современные методы очистки сбросной воды являются очень сложными и требуют значительных расходов дорогостоящих химических элементов. Например, применение ацетатцеллюлозной мембраны позволяет на два порядка снизить активность сбросных вод и достигнуть 100-кратного уменьшения их объёма.

Наибольшее развитие мембранные методы нашли в области опреснения соленых вод. Это объясняется, прежде всего их экономичностью. Так, расход энергии в кВт.ч на обессоливание 1 м3 морской воды различными методами составил:

- многоступенчатая дистилляция 63,6

- электролиз 35,5

- обратный осмос 3,7

Разработаны опреснители различной производительности - от нескольких литров (домашняя питьевая установка на 12л) до нескольких тысяч кубометров в сутки.

Основной проблемой при реализации мембранных методов является разработка и изготовление полупроницаемых мембран, которые отвечали бы следующим основным правилам

- высокая разделяющая способность (селективность);

- высокая удельная производительность (проницаемость);

- устойчивость к действию среды, разделяемой системы и её компонентов,

- неизменность характеристик в процессе эксплуатации;

- достаточная механическая прочность, отвечающая условиям монтажа, транспортирования и хранения мембран;

- низкая стоимость (что существенно для многотоннажных производств).

Все полупроницаемые мембраны целесообразно подразделить на дге основные группы: пористые и непористые (диффузионные).

Непористые (диффузионные) мембраны являются квазигомогенными гелями, через которые растворитель и растворённые вещества проникают под действием градиента концентраций (молекулярная диффузия). Поэтому такие мембраны часто называют диффузионными. Скорость, с которой проходят через мембрану отдельные компоненты, зависит от энергии активации при взаимодействии переносимых частиц с материалом мембраны. Обычно скорость диффузии тем выше, чем слабее связаны между собой отдельные звенья полимерной цепи в гелевом слое, т.е. чем сильнее мембрана набухает. Поэтому все лиофильные полимеры принципиально пригодны для изготовления диффузионных мембран.

Диффузионные мембраны применяют для разделения газов и жидких смесей методами испарения через мембрану, диализа.

Пористые полимерные плёнки получают обычно введением в полимер добавок с последующим их вымыванием или путём удаления растворителей из растворов полимеров в условиях, препятствующих существенной усадке каркасной структуры полимера вследствии действия капиллярных сил.

Известно три основных метода формирования полупроницаемых мембран: сухой (спонтанный), коагуляционный и термальный.

Расчет мембранных процессов.

1) Материальный баланс

, (7.58)

, (7.58)

(7.59)

(7.59)

, (7.60)

, (7.60)

где L0, L, W – расход соответственно разделяемой смеси, ретанта и пермеата, кг/с;

С0, С1, С2 – концентрация извлекаемого компонента соответственно в разделяемой смеси, ретанте и пермеате.

2) Селективность

, (7.61)

, (7.61)

3) По величине φ и свойствам разделяемой смеси подбирается мембрана (марка).

4) Определяется зависимость удельной производительности от состава С1

5) Определяем поверхность мембраны

, (7.62)

, (7.62)

Методы очистки мембран.

Для очистки мембран применяются следующие методы

- механическая очистка - воздействие на загрязненную поверхность мембраны мыльной губкой. Используется для очистки трубчатых мембран. В плоскокамерных аппаратах используют псевдоожиженные шарики, плотность материала которых близка к плотности обрабатываемого раствора.

- гидродинамическая очистка - воздействие на мембрану пульсирующего потока обрабатываемого раствора или воды; обратная продувка мембраны сжатым воздухом или обратная промывка пермеатом; резкое сбрасывание давления (баромембранные процессы). При этом мембрана немного расширяется, загрязнения отслаиваются и вымываются из аппарата.

- физическая очистка - воздействие электрических, магнитных, акустических полей. Метод изучен недостаточно полно.

- химическая очистка - промывка различными растворителями. Метод самый дорогостоящий по сравнению с вышерассмотренными.

Область применения мембранных процессов.

Диффузионно – мембранные процессы используется для разделения газовых и жидкостных смесей

Мембранное газоразделение позволяет либо разделить газовую смесь на компоненты, либо обогатить ее одним из компонентов.

При использовании пористых мембран (диаметр пор 0,005 - 0,03мкм) необходимо чтобы длина свободного пробега молекул была больше диаметра пор, т.е. чтобы частота столкновений молекул газа со стенками пор превышала частоту взаимного столкновения молекул. Т.к. средние скорости молекул обратно пропорциональны, корню их масс (по кинетической теории), компоненты газа проходят через поры мембраны с различными скоростями. В результате пермеат обогащается компонентом с меньшей молекулярной массой, а ретант- с большей.

Коэффициент разделения

, (7.63)

, (7.63)

где n1 и n2 – число молей компонентов, с молекулярными массами M1 и М2.

В реальных условиях на диффузию накладывается процесс адсорбции, конденсации.

Для непористых мембран разделение газов идет за счет разной скорости диффузии компонентов через мембрану. Для таких мембран проницаемость на 2-3 порядка ниже, чем для пористых, но селективность выше. Процесс можно представить в виде следующих стадий:

- сорбция газа на поверхности мембран со стороны разделяемой смеси;

- диффузия газа через мембрану;

- десорбция газа с другой стороны поверхности мембраны.

Непористые мембраны применяются для обогащения воздуха кислородом, извлечения водорода, аммиака из природных и технологических газов. В перспективе – извлечение оксидов серы из газовых выбросов.

Ультрафильтрация используется для разделения высокомолекулярных и низкомолекулярных соединений, фракционирования и концентрирования высокомолекулярных соединений.

Ультрафильтрация в отличие от обратного осмоса позволяет осуществить разделение смесей в которых мольная масса равновесных компонентов намного больше мольной массы растворителя (рабочее давление 0,2 – 1,0 Мпа).

Таблица 7.1 - Условные границыприменения баромембранных процессов

| Процесс | Диаметр частиц, мкм |

| Обратный осмос | 0,0001 -0,003 |

| Нанофильтрация | 0,001 -0,005 |

| Ультрафильтрация | 0,005-0,05 |

| Микрофильтрация | 0,05- 10,0 |

Микрофильтрация применяется для отделения от растворов крупных коллоидных частиц или взвешенных микрочастиц (рабочее давление – десятые и сотые доли Мпа).

Нанофильтрация разделяет и концентрирует вещества с молекулярной массой 300 – 3000, а также тяжелые металлы.

Мембранные аппараты

Промышленные аппараты для мембранных процессов должны удовлетворять следующим требованиям: иметь большую рабочую поверхность мембран в единице объема аппарата; быть доступными для сборки и монтажа; жидкость при движении по секциям или элементам должна равномерно распределяться над мембраной и иметь достаточно высокую скорость течения для снижения вредного влияния концентрационной поляризации; при этом перепад давления в аппарате должен быть по возможности небольшим. При конструировании мембранных аппаратов необходимо учитывать также требования, обусловленные работой аппарата при повышенных давлениях: обеспечение механической прочности, герметичности и др. Создать аппарат, который в полной мере удовлетворял бы всем перечисленным требованиям, по-видимому, невозможно. Поэтому для каждого конкретного процесса разделения следует подбирать аппарат такой конструкции, которая обеспечивала бы наиболее выгодные условия проведения процесса.

Аппараты для мембранных процессов подразделяют на четыре основных типа, различающихся способом укладки мембран: аппараты с плоскими мембранными элементами, с трубчатыми мембранными элементами, с мембранными элементами рулонного типа и с мембранами в виде полых волокон. Эти аппараты могут быть корпусными и бескорпусными. По положению мембранных элементов их делят на горизонтальные и вертикальные; по условиям монтажа - на разборные и неразборные. В зависимости от конструкции аппаратов и схемы установок аппараты могут работать как в режиме идеального вытеснения, так и в режиме идеального перемешивания.

Аппараты с плоскими мембранными элементами. Основой этих аппаратов является мембранный элемент, состоящий из плоских (листовых) мембран, уложенных по обе стороны плоского пористого материала-дренажа, либо приготовленных непосредственно на его поверхности. Расстояние между соседними мембранными элементами (межмембранное пространство-канал, по которому протекает исходный раствор) невелико, в пределах 0,5-5 мм. Разделяемый раствор последовательно проходит между всеми мембранными элементами, концентрируется и удаляется из аппарата. Часть этого раствора, прошедшая через мембрану в дренаж, образует пермеат (фильтрат).

Аппараты с плоскими мембранными элементами выпускают в различных модификациях: корпусными и бескорпусными, с центральным и периферийным выводом пермеата, с общим отводом пермеата либо с отводом его отдельно из каждого элемента. По форме мембранные элементы изготовляют круглыми (эллиптическими) и прямоугольными или квадратными. Форма элементов существенно влияет на организацию потока разделяемого раствора над поверхностью мембран и на характеристики процесса разделения.

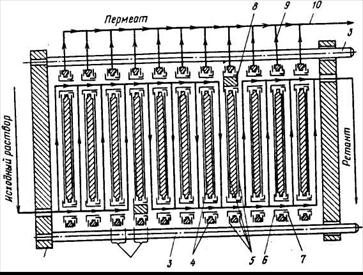

1-фланец; 2-мембранные элементы; 3-направляющие штанги; 4-опорные пластины; 5-мембраны; 6-проточное кольцо; 7-замковое кольцо; 8-заглушка; 9-шланг; 10-коллектор пермеата

Рисунок 7.40 - Схема устройства и распределения потоков в аппарате эллиптической формы

Схема одного из аппаратов с плоскими мембранными элементами эллиптической формы и распределение потоков в нем схематически изображены на рисунке 7.40.

Аппарат представляет собой пакет мембранных элементов 2 эллиптической формы, находящийся между круглыми фланцами 1. Их соосность обеспечивается двумя направляющими штангами 3. На свободные концы штанг навинчиваются гайки, затягиванием которых обеспечивается страховка аппарата.

Мембранные элементы состоят из опорных пластин 4, по обеим сторонам которых уложены мембраны 5. Отверстия в опорных пластинах и мембранах точно совмещаются и герметизируются двумя защелкивающимися кольцами: проточным 6 со стороны входа разделяемого раствора в переточные отверстия и замковым 7 со стороны выхода из него. Для подачи разделяемого раствора из переточного отверстия в межмембранный канал и отвода его в другое переточное отверстие в проточных кольцах имеются прорези в радиальном направлении. Проточное кольцо плотно входит в гнездо, окружающее отверстие, чем достигаются соосность всех совмещаемых отверстий и надежная герметизация переточных отверстий по узким кромкам мембран, расположенных между кольцами 6 и 7.

Для распределения разделяемого раствора по секциям одно из переточных отверстий на соответствующих мембранных элементах перекрывают заглушкой 8. Пермеат отбирают отдельно из каждого мембранного элемента по гибким капиллярным шлангам 9 с последующим выводом в общий коллектор 10.

Конструкция опорной пластины этого аппарата (рисунок 7.41) весьма сложна: два склеенных пластмассовых диска имеют разветвленную сеть внутренних каналов разного сечения для сбора пермеата. В пластине вдоль ее кромки расположен замкнутый, с большим поперечным сечением кольцевой канал 7, предназначенный для сбора пермеата, поступающего из мембранного элемента по другим каналам, самые крупные из которых 2 расходятся лучами из центра опорной пластины. С кольцевым каналом 1 соединяются также расположенные параллельно друг другу каналы 3 меньшего поперечного сечения. Эти каналы имеют многочисленные

1,2,3 - соответственно кольцевой, радиальные и диагональные каналы; 4а, 4б-соответственно внутренние полости и щели; 5-кольцевой выступ; 6-ребра; 7-переточные отверстия; 8-мембраны

Рисунок 7.41 - Опорная пластина аппарата эллиптической формы

поперечные полости 4а, которые сообщаются с поверхностью дисков посредством щелей 4б. Эти щели настолько узки, что при рабочем давлении гарантируется целостность мембраны без применения каких-либо подложек. Малое сопротивление потоку пермеата при использовании даже высокопроницаемых мембран обеспечивается большим числом щелей 46.

Высота межмембранного канала h (в этих аппаратах она равна 0,7 мм) определяется высотой выступов вдоль кромок соседних опорных пластин, по которым одновременно уплотняется пакет мембранных элементов. Для уменьшения усилий обжатия пакета на одной из поверхностей мембранных элементов предусмотрены кольцевые выступы 5. Строгая фиксация заданной высоты каналов над всей поверхностью мембранных элементов обеспечивается ребрами 6, расположенными в направлении от одного переточного отверстия 7 к другому. Высота этих выступов в направлении к переточным отверстиям постепенно сходит на нет. Мембраны 8, достигающие торцов элементов, при рабочем давлении облегают поверхность опорных пластин. При этом между мембранами соседних элементов образуются каналы для протекания разделяемого раствора.

Мембранные аппараты с элементами эллиптической или круглой формы имеют ряд существенных недостатков: нерациональный раскрой листовых материалов (мембран, опорных пластин и т.д.); сложность герметизации переточных отверстий как при склеивании, так и при использовании специальных уплотняющих элементов или разделительных пластин с фигурными проточками либо отверстиями; неравномерность движения разделяемого раствора в поперечном сечении межмембранного канала и возможность образования застойных зон. Эти недостатки устранены в аппаратах с плоскими мембранными элементами прямоугольной формы (рисунок 7.42).

1-фланцы; 2-стягивающий болт; 5-уплотнительная пластина; 4-мембрана; 5-дренажная пластина; 6-разделительная пластина

Рисунок 7.42 - Аппарат с непрерывной ленточной мембраной

Под фланцами 1, стягиваемыми болтами 2, расположены две уплотнительные пластины 3, между которыми помещают пакет чередующихся пластин: дренажных 5 и разделительных 6. Отличительной особенностью этого аппарата является то, что мембрана 4 не разрезается на куски по числу мембранных элементов, а последовательно огибает все дренажные пластины.

Недостатки плоскокамерных аппаратов - невысокая удельная (на 1 м3 объема аппарата) поверхность мембран - 60-300 м2, а также то, что сборка аппаратов и замена мембран осуществляются вручную.

Основные рекомендации по созданию аппаратов данного типа: целесообразной формой мембранного элемента является прямоугольная (в плане); принцип сборки аппаратов должен быть секционным, что обеспечивает оптимальный гидродинамический режим; предпочтительной является бескорпусная модель аппарата.

Аппараты с трубчатыми мембранными элементами. Устройство аппаратов этого типа определяется конструкцией комплектующих их мембранных элементов.

Трубчатый мембранный элемент (рисунок 7.43) состоит из мембраны 2 и дренажного каркаса. Дренажный каркас изготовляют из трубки, являющейся опорой для мембранного элемента и обеспечивающей отвод пермеата, и микропористой подложки 3, исключающей вдавливание мембраны 2 в дренажные каналы трубки под воздействием рабочего давления разделяемой смеси. Различают трубчатые мембранные элементы с мембраной 2 внутри (рисунок 7.43, а), снаружи (рисунок 7.43, б) трубки и с комбинированным (рисунок 7.43, в) ее расположением.

Из аппаратов с трубчатыми мембранными элементами наибольшее применение получили аппараты с мембраной внутри трубки. Они имеют следующие преимущества: малая материалоемкость из-за отсутствия корпуса; низкое гидравлическое сопротивление потоку пермеата в связи с небольшой длиной дренажного канала; хорошие гидродинамические условия работы мембраны, т.е. равномерное движение потока раствора с высокой скоростью над ее поверхностью и отсутствием застойных зон; возможность механической очистки мембранных элементов от осадка без разборки аппарата; удобство установки трубчатых мембранных элементов в аппараты; надежность герметизации аппарата.

а - смембранами внутри трубки; б - с мембранами снаружи трубки; в - комбинированная конструкция; 1-трубки; 2-мембраны; 3-подложки; 4-корпуса

Рисунок 7.43 - Трубчатые мембранные элементы

Недостатки аппаратов этого типа: малая удельная поверхность мембран в аппарате (60-200 м2/м3); необходимость повышенной точности изготовления и механической обработки внутренней поверхности дренажного каркаса; невозможность визуального контроля процесса формования мембран.

При расположении мембраны снаружи трубки можно получить трубчатые мембранные элементы малых диаметров, что позволяет значительно увеличить удельную поверхность мембран в аппарате. Кроме того, не требуется высокой точности обработки дренажного каркаса аппарата и возможен контроль процесса формования мембраны. Однако эти аппараты по сравнению с аппаратами, в которых мембрану располагают внутри трубки, отличаются большой материалоемкостью (необходим корпус, выдерживающий рабочее давление), плохими гидродинамическими условиями; их сложнее очищать от осадка, а при замене трубчатых мембранных элементов легко повредить селективный слой мембран.

В аппаратах с комбинированным расположением мембран в трубчатых мембранных элементах мембраны помещаются на дренажном каркасе как внутри труб, так и снаружи их. Аппараты этого типа имеют наибольшую удельную поверхность мембран. Однако помимо недостатков, характерных для аппаратов с трубчатыми мембранными элементами, в которых мембраны расположены внутри или снаружи труб, аппараты этого типа имеют значительное гидравлическое сопротивление из-за большой протяженности пути пермеата внутри трубки. Трубчатые мембранные элементы различаются также конструкцией дренажного каркаса и способом крепления на нем мембраны.

Аппараты с трубчатыми мембранными элементами нашли широкое применение для разделения ультра- и микрофильтрацией растворов, в которых возможно образование осадка, а также для опреснения обратным осмосом воды с высокой концентрацией солей.

Аппараты с рулонными мембранными элементами. Принципиальная схема устройства аппаратов с рулонными мембранными элементами приведена на рисунке 7.44.

В корпусе 7 последовательно установлено несколько рулонных мембранных элементов. Такой элемент состоит из трубки 1, имеющей прорези для прохода пермеата, и герметично присоединенного к ней пакета из двух мембран 2, расположенного между ними дренажного листа 3 и сетки-сепаратора 4, образующей межмембранные каналы. В процессе скручивания пакета для герметичного разделения напорной полости и полости сбора пермеата кромки дренажного листа пропитывают специальным клеем.

Для предотвращения телескопического эффекта (сдвига слоев в рулоне вдоль его оси), возникающего вследствие разности давлений у торцов мембранного элемента, в корпусе 7 аппарата устанавливают фиксаторы 6 (диски с отверстиями для прохода разделяемого раствора). Разделяемый раствор движется по межмембранному каналу, сетка-сепаратор 4 в котором не только определяет его высоту, но и является турбулизатором.

1-пермеатоотводящая трубка; 2-мембраны; 3-дренажный лист; 4-сетка-сепаратор; 5-область склеивания; 6-фиксатор; 7-корпус

Рисунок 7.44 - Схема (а) и общий вид (б) аппарата с рулонными мембранными элементами

Аппараты с рулонными мембранными элементами имеют высокую удельную поверхность мембран (300-800 м2/м3), малую металлоемкость; многие операции при сборке мембранных элементов могут быть механизированы. Недостатки аппаратов этого типа-сложность монтажа пакетов некоторых конструкций, необходимость замены всего пакета при повреждении мембраны, высокое гидравлическое сопротивление как межмембранных каналов, так и дренажного листа.

Аппараты с полыми волокнами. Эти аппараты нашли широкое применение для разделения растворов обратным осмосом и ультрафильтрацией. Мембраны в виде полых волокон для обратного осмоса обычно имеют наружный диаметр 45-200 мкм и толщину стенки 10-50 мкм, а для ультрафильтрации - соответственно 200-1000 и 50-200 мкм. При таких размерах обеспечивается необходимая прочность волокон под действием рабочих давлений, используемых при жидкофазном мембранном разделении (до 10 МПа) или разделении газов.

Аппараты с полыми волокнами просты по устройству, технологичны в изготовлении; они легко собираются и удобны в эксплуатации. В этих аппаратах вследствие малых диаметров волокон обеспечивается очень высокая удельная поверхность мембран-до 20-30 тыс. м2/м3. Поэтому они нашли широкое применение в крупнотоннажных химических производствах, в производстве особо чистой воды, в пищевой промышленности, при очистке и разделении газов и т.д. Однако при эксплуатации этих аппаратов предъявляют повышенные требования к предварительной очистке разделяемых смесей от взвесей. В случае выхода из строя части полых волокон приходится заменять весь пучок волокон.

Аппараты с полыми волокнами можно разделить на следующие группы: с параллельным расположением полых волокон, с цилиндрическими мембранными элементами, с U-образным расположением полых волокон.

Аппараты с полыми волокнами могут быть как безопорными, так и с опорно-распределительными трубками. Безопорные аппараты проще по устройству, но гидродинамические условия в них и распределение разделяемой смеси по сечению и длине аппарата хуже, чем в аппаратах с опорно-распределительными трубками. Для улучшения гидродинамических условий в аппаратах применяют различные распределительные устройства и турбулизаторы.

Аппарат с параллельным расположением полых волокон представлен на рисунке 7.45.

1-сборники пермеата; 2-флашы; 3-корпус; 4-волокна; 5-трубная решетка

Рисунок 7.45 - Схема безопорного аппарата с параллельно расположенными полыми волокнами

Аппарат заключен в корпус 3 со штуцерами для ввода и вывода разделяемого раствора и с фланцами 2 для крепления сборников пермеата 1 и трубных решеток 5. Полые волокна в виде пучков 4 размешены в корпусе 3 аппарата параллельно его оси, а концы полых волокон с помощью эпоксидной смолы и уплотнений герметично закреплены в трубных решетках 5. Разделяемая смесь (н

|

из

5.00

|

Обсуждение в статье: Конструкции кристаллизаторов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы