|

Главная |

Виды взаимозаменяемости

|

из

5.00

|

Взаимозаменяемость по сумме всех параметров изделия и его частей (геометрических, физических, химических) называют функциональной. Такое название она получила потому, что указанные параметры оказывают непосредственное влияние на служебные функции деталей и сборочных единиц ЛА, определяют их нормальное функционирование.

Функциональная взаимозаменяемость предусматривает обеспечение взаимозаменяемости по однородности химического состава материала изделий, стабильности его механических, физических, химических свойств, а также по точности и стабильности размеров и форм изделий. Она относится как к готовым изделиям, так и к исходному сырью, материалам заготовок, полуфабрикатов. Принцип функциональной взаимозаменяемости является одним из важнейших принципов конструирования, производства, контроля и эксплуатации изделий.

Взаимозаменяемость частей изделий по одним только геометрическим параметрам называют геометрической. Геометрическая взаимозаменяемость является составной частью функциональной взаимозаменяемости. В дисциплинах ’’Технологическая подготовка производства летательных аппаратов” и ’’Основы технологии производства летательных аппаратов” рассматриваются технологические пути обеспечения главным образом геометрической взаимозаменяемости.

При геометрической взаимозаменяемости нормальная сборка изделия в процессе производства и замена частей при ремонте возможны лишь при правильном выполнении с заданной точностью размеров и формы деталей и сборочных единиц. Поэтому геометрическая взаимозаменяемость непосредственно связана с образованием размеров и форм этих элементов. Детали, как правило, должны поступать на сборку в окончательно изготовленном виде, их размеры должны быть выдержаны в пределах допусков, указанных в чертежах, и не требовать последующей доработки по месту при сборке.

Геометрическая взаимозаменяемость имеет важное значение как для развития производства ЛА и повышения его эффективности, так и для повышения качества ЛА, улучшения их эксплуатационных свойств.

По области проявления геометрическая взаимозаменяемость может быть разделена на производственную и эксплуатационную. Производственная взаимозаменяемость проявляется в области производства ЛА и распространяется на все элементы их конструкции: детали, узлы и более крупные сборочные единицы. Эксплуатационная взаимозаменяемость проявляется в области эксплуатации ЛА при их ремонте и замене изношенных деталей или сборочных единиц. Распространяется она обычно на аэродинамические обводы сборочных единиц и на места соединения последних между собой (разъемы, стыки).

Геометрическая взаимозаменяемость может быть полной и неполной (ограниченной). При полной взаимозаменяемости геометрические параметры элементов конструкции воспроизводятся с точностью, позволяющей осуществлять их сборку или соединение в производстве и при ремонте без какой-либо дополнительной обработки, подгонки, подбора или регулирования, т.е. без каких-либо дополнительных операций к основным операциям сборки. В производстве ЛА полная взаимозаменяемость в связи со сложностью и трудоемкостью ее практического осуществления получила ограниченное применение в основном при сборке узлов, в конструкцию которых входит небольшое число жестких деталей общемашиностроительного профиля, имеющих сравнительно простую форму (детали и узлы шасси, цилиндров управления и т.п.). Полная взаимозаменяемость обеспечивается за счет точного изготовления сопрягающихся деталей с использованием общемашиностроительной системы допусков и посадок, что требует применения особо точных и дорогостоящих станков, приспособлений, инструментов, которые при объемах производства, характерных для выпуска авиационной техники, не всегда окупаются.

При изготовлении деталей планера Л А из листовых материалов, прессованных профилей и тонкостенных труб, имеющих большие габаритные размеры и малую жесткость (таких деталей в конструкции планера большинство), обеспечение принципа полной взаимозаменяемости при современном уровне развития технологии за счет повышения ее точности практически неосуществимо.

Неполная (ограниченная) взаимозаменяемость применяется в тех случаях, когда осуществление полной взаимозаменяемости вызывает необходимость изготовления деталей с большой, трудновыполнимой и экономические нецелесообразной точностью. Изготовление деталей при неполной взаимозаменяемости ведется по более широким и легко выполнимым допускам, а необходимый уровень взаимозаменяемости и бездоводочная сборка обеспечиваются за счет осуществления дополнительных мер конструктивного, технологического или организационного характера.

Следует отметить, что понятие ’’неполная взаимозаменяемость” чисто условное. И при неполной взаимозаменяемости подгонка деталей по месту при сборке отсутствует и, следовательно, обеспечивается выполнение основных требований полной взаимозаменяемости. В качестве дополнительных мер применяют либо так называемую селективную сборку, либо регулирование за счет применения специальных конструктивных компенсаторов.

При селективной сборке взаимозаменяемость достигается за счет подбора и рассортировки сопрягаемых деталей по действительным размерам на определенное число групп, в пределах каждой из которых обеспечивается заданная точность сопряжения. Такую взаимозаменяемость называют групповой. Чем меньше точность изготовления сопрягаемых деталей, тем на большее число групп их следует рассортировать. Этот метод обычно применяют при изготовлении сборочных единиц, имеющих высокую точность сопряжений, но состоящих из сравнительно небольшого числа деталей. Метод селективной сборки широко применяется, например, в шарикоподшипниковой промышленности.

В производстве ЛА селективная сборка в связи с многодетальностью конструкции планера, резким увеличением незавершенного производства и большой трудоемкостью рассортировки деталей на группы по размерам имеет ограниченное применение. Ее применяют только при изготовлении малодетальных механосборочных единиц общемашиностроительного профиля (стойки, шасси, цилиндры управления и т.п.).

Неполная геометрическая взаимозаменяемость обеспечивается также по конструктивным разъемам в местах соединения между собой секций, отсеков и агрегатов. Взаимозаменяемость при этом достигается за счет применения общих сверлильных кондукторов и специальных двусторонних мастер-плит, по разъемам соединяемых между собой элементов членения планера.

Неполная взаимозаменяемость может быть обеспечена за счет применения в конструкции изделия различных регулировочных устройств или компенсаторов, позволяющих компенсировать неточное изготовление деталей (т.е. поглотить погрешности их размеров) и обеспечить нормальное их сопряжение при сборке. В качестве компенсаторов применяют различные прокладки, кольца, фитинги и другие дополнительные детали, вводимые в конструкцию сборочной единицы.

Конструкция нервюры с различными компенсирующими устройствами, обеспечивающими высокую точность размеров сборочной единицы (размер В) между верхней 1 и нижней 2 обшивками при сравнительно неточном изготовлении деталей 4 — 7 и 9, входящих в ее состав, приведена на рис. 6.2, б, в в качестве примера. Для конструкции на рис. 6.2, а (без компенсаторов) необходима высокая точность изготовления нервюры 3. В конструкции на рис. 6.2, в неточность изготовления деталей 7 и 9 компенсируется за счет прокладки 8.

|

Рис. 6.2. Схема применения размерных компенсаторов в конструкции нервюры |

Неполная взаимозаменяемость с применением компенсаторов в производстве ЛА получила широкое применение и является одним из основных методов обеспечения геометрической взаимозаменяемости.

В производстве ЛА иногда предусматривается поставка на сборку деталей с припусками на размеры в зоне их взаимного сопряжения или в зоне прилегания к жестким фиксирующим элементам сборочного приспособления, которые затем удаляются в процессе сборки. Размеры припусков определяются специальными требованиями, которые вносятся в технические условия на поставку деталей. Детали с припусками тоже считаются взаимозаменяемыми. Однако этот способ обеспечения неполной взаимозаменяемости увеличивает трудоемкость сборки и, по существу, противоречит самому принципу взаимозаменяемости, он мало чем отличается от метода индивидуальной пригонки деталей в процессе сборки. Такой метод применяют в исключительных случаях, - когда обеспечить сборку без припусков практически невозможно.

Взаимозаменяемость может быть внутренней и внешней. Внутренней называют взаимозаменяемость элементов конструкций (деталей, узлов, панелей), входящих в состав более крупных сборочных единиц. Например, для узла внутренней взаимозаменяемостью будет взаимозаменяемость входящих в его состав деталей. Для отсеков — взаимозаменяемость входящих в его конструкцию деталей, узлов и панелей.

Внешней называют взаимозаменяемость элементов конструкции по отношению к более крупным сборочным единицам. Например, для отсеков внешней будет взаимозаменяемость по местам их соединения в агрегаты. Для агрегатов внешней будет взаимозаменяемость по местам их стыковки в планер ЛА. Взаимозаменяемость деталей при всех условиях будет внешней.

К внешней относится также межзаводская взаимозаменяемость, которая распространяется на различные готовые комплектующие изделия, которые монтируются внутри или снаружи планера ЛА (двигатели, аэронавигационные приборы, радиоаппаратура и т.п.). Она охватывает эксплуатационные показатели этих изделий и геометрические параметры присоединительных поверхностей, с помощью которых они монтируются в планере ЛА.

Преимущества и эффективность взаимозаменяемости.

Уровень взаимозаменяемости

Преимущества взаимозаменяемости элементов конструкции в производстве ЛА хорошо видны на фоне недостатков способа сборки с индивидуальной подгонкой деталей по месту. При невзаимозаменяемом производстве ЛА большой объем работ в процессе сборки и ремонта занимает ручная взаимная подгонка и доводка сопрягаемых элементов конструкции. Детали подгоняют друг к другу в местах их соединения, а также по базовым поверхностям сборочных приспособлений.

Качество сборки при этом невысокое, отличается нестабильностью и определяется в основном опытом и квалификацией рабочего, осуществляющего пригонку деталей и сборку. Поэтому исключение доводки из технологических процессов сборки и ремонта, что характерно для основных принципов взаимозаменяемости, является важнейшим условием повышения качества и снижения себестоимости сборочных единиц и Л А в целом.

Исходя из изложенного, можно сформулировать основные преимущества принципов взаимозаменяемости в сфере производства и эксплуатации перед индивидуальной пригонкой, они заключаются в следующем.

1. В значительной мере упрощается сборка машин, снижается трудоемкость и повышается производительность труда на сборке, повышается качество изделий. Это обусловливается отсутствием трудоемкой подгонки, доводки и обработки деталей по месту при сборке. Операции сборки сводятся к простой установке деталей в сборочное положение и соединению их установленными в проекте изделия методами. Соблюдение принципов взаимозаменяемости позволяет создать определенный ритм в процессе сборки, что в значительной мере облегчает осуществление механизации и автоматизации технологических процессов, организацию поточной, а при больших объемах производства — конвейерной сборки изделий.

2. Упрощается ремонтное обслуживание изделий в процессе их эксплуатации, снижается трудоемкость и повышается производительность труда на ремонтных работах в связи с резким сокращением подгоночных работ при замене изношенных элементов конструкции новыми.

3. Несмотря на повышение точности деталей, упрощается их изготовление, снижается трудоемкость и себестоимость. Это относится к деталям всех видов как из листовых материалов, прессованных профилей и труб, так и к монолитным деталям, изготовляемым на металлорежущих станках, а также к заготовкам, получаемым литьем, горячей штамповкой, прессованием. Это обусловлено тем, что принципы взаимозаменяемости исключают дорогостоящую индивидуальную разметку деталей при их изготовлении, сложную выверку при закреплении заготовок на металлорежущих станках. Все это обеспечивается применением многих точных и высокопроизводительных станочных приспособлений и рабочих инструментов (штампов), свойственных взаимозаменяемому производству.

4. Создаются условия для широкого использования труда рабочих более низкой квалификации. Это обусловливается значительным сокращением объема высококвалифицированного ручного труда при изготовлении деталей, сборке изделий и ремонтных работах.

5. При соблюдении принципов взаимозаменяемости создаются условия и возможности для широкого кооперирования и специализации производства, что также способствует росту производительности труда и повышению качества изготовляемой продукции.

6. Взаимозаменяемость обеспечивает повышение производительности труда на контрольных операциях благодаря применению более совершенного мерительного инструмента и механизации, а в ряде случаев и автоматизации процессов контроля.

Таким образом, эффективность взаимозаменяемости обусловливается соответствием ее принципов современным условиям и прогрессивным тенденциям развития производства. Она обеспечивает возможность широкой механизации и автоматизации процессов изготовления деталей и их сборки, позволяет применять поточные методы при изготовлении деталей и сборочных единиц даже при сравнительно малых объемах производства.

Принципы взаимозаменяемости предусматривают широкое внедрение стандартизации на стадиях проектирования, освоения и производства изделий и на этой основе дают возможность получить существенный технико-экономический эффект как в массовом и крупносерийном, так и в среднесерийном, мелкосерийном и даже единичном производстве.

В современном производстве ЛА взаимозаменяемость всех элементов конструкции пока не достигнута. Наряду с широким использованием принципов взаимозаменяемости применяется также индивидуальная подгонка и доработка отдельных сопрягаемых элементов в процессе сборки. Поэтому в каждом отдельном случае имеется необходимость определять уровень взаимозаменяемости, который характеризует качество конструкторской и технологической увязки сопрягаемых элементов. Для оценки уровня взаимозаменяемости необходимо знать трудоемкость сборки ЛА, его узлов, панелей, отсеков и агрегатов, когда все элементы конструкции взаимозаменяемы (Тпв) и трудоемкость при достигнутом ее уровне в конкретных условиях производства, когда часть деталей подгоняется по месту (Г ). В общем случае трудоемкость сборки Тд в складывается из времени Тсб, затраченного непосредственно на установку собираемых элементов конструкции в сборочное положение и выполнение соединительных операций в соответствии с заданными в проекте методами соединения этих элементов, времени Тп, затраченного на выполнение операций, связанных со взаимной пригонкой сопряженных поверхностей деталей, узлов и других сборочных единиц, а также систем и коммуникаций в зоне соединения, и времени Тд на выполнение дополнительных операций по вынужденной разборке и новой сборке элементов конструкции с целью проверки качества сборки и для выполнения таких соединений, которые невозможно осуществить без предварительного демонтажа элементов, мешающих сборке, т.е.

Время Тсб характеризует трудоемкость чисто сборочных операций и соответствует сборке при полной взаимозаменяемости всех элементов конструкции, тогда как время Тп + Тд является дополнением ко времени чистой сборки; оно возникает ввиду недостаточного уровня взаимозаменяемости в реальных условиях производства. Уровень взаимозаменяемости может быть оценен отношением трудоемкости сборки при полной взаимозаменяемости Тп.в, равной трудоемкости чисто сборочных операций Тсб к суммарному времени, затрачиваемому на сборку при достигнутой в производстве взаимозаменяемости Тд.в. Это отношение называют коэффициентом взаимозаменяемости и обозначают символом Кв:

Поскольку Тпв = Тсб = Тд в - (Тп + Тд), коэффициент взаимозаменяемости может быть выражен также формулой

Для ориентировочной оценки уровня взаимозаменяемости коэффициент Кв можно представить отношением

где пв — число наименований взаимозаменяемых деталей в сборочной единице; по — общее число наименований деталей, входящих в состав сборочной единицы; пн — число наименований невзаимозаменяемых деталей, для которых необходимы при сборке подгоночные работы.

Коэффициент Кв отражает уровень совершенства конструкции изделия и технологических процессов изготовления деталей ЛА и их сборки. Чем выше уровень взаимозаменяемости, тем больше Кв. В идеальном случае, когда все элементы конструкции взаимозаменяемы и Тв + Тд отсутствует, Кв = 1.

Именно такое состояние конструкции изделия и технологии его изготовления должно соответствовать понятию полной взаимозаменяемости. Если же Кв < 1, то такое состояние производства определяет по существу неполную взаимозаменяемость. В условиях современного самолетостроительного производства на стыковочных работах коэффициент взаимозаменяемости составляет 0,7 — 0,85, при изготовлении деталей и сборке изделий он ниже, в среднем 0,5 — 0,7.

Из изложенного видно, что сборочные процессы имеют достаточно четкое предельное по качеству состояние в виде полной взаимозаменяемости элементов, входящих в состав сборочных единиц. Поэтому возможна оценка их качества по отношению к этому предельному состоянию, что является мощным средством управления качеством сборочных работ и производства в целом [14].

7. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ИЗДЕЛИЙ,

ИХ ФОРМИРОВАНИЕ И ВЛИЯНИЕ НА КАЧЕСТВО

7.1. ТОЧНОСТЬ ВЫПОЛНЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ И ЕЕ ВЛИЯНИЕ НА КАЧЕСТВО ИЗДЕЛИЙ

Под точностью выполнения геометрических параметров изделия (детали, сборочной единицы) понимают степень соответствия его действительных размеров и формы, достигнутых в процессе изготовления, размерам и форме, заданным в рабочих чертежах.

Необходимая точность выполнения геометрических параметров закладывается в конструкцию изделия в процессе его проектирования исходя из требуемых эксплуатационных свойств; она должна обеспечивать заданные показатели качества изделия. Наряду с этим конструктор в процессе проектирования изделия определяет уровни производственной и эксплуатационной взаимозаменяемости элементов его конструкции, которые непосредственно связаны с установленной точностью выполнения геометрических параметров.

Вместе с тем, определяя необходимую точность, конструктор должен учитывать также возможности технологических методов по обеспечению заданной точности изготовления деталей и сборочных единиц, которые заложены им в конструкцию в процессе ее проектирования.

Указанные основные требования при их правильном выполнении обеспечивают наиболее высокие и взаимно согласованные технологические, экономические и эксплуатационные свойства изделия. Проектная точность изделия и его конструктивных элементов, установленная с учетом этих требований, будет оптимальной. Она ограничивается обычно допусками размеров, которые указываются в рабочих чертежах.

Между достигнутой в производстве точностью и качеством изделия существует прямая зависимость. Чем лучше по размерам и форме изготовленный элемент конструкции будет соответствовать идеальному элементу, предусмотренному в проекте, т.е. чем точнее он будет

изготовлен, тем выше будет его качество. Следовательно, точность выполнения геометрических параметров изделия является важным показателем его качества. Снижение действительной точности геометрических параметров против заданной в проекте приводит к ухудшению качества изделия.

Вместе с тем превышение геометрической точности оптимальной, заданной в чертежах, как правило, не улучшает заметно эксплуатационные свойства изделия, но приводит к удорожанию его изготовления.

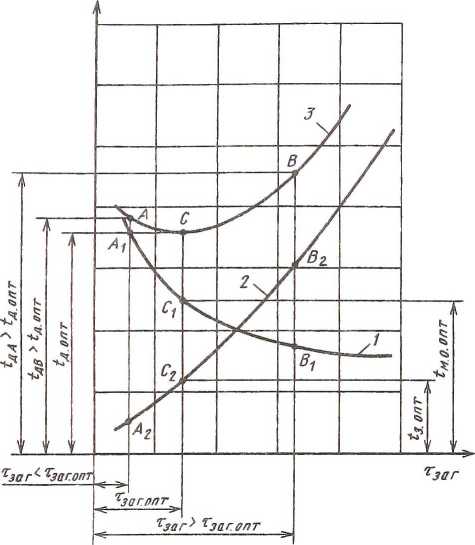

Это обусловлено тем, что с повышением точности элементов конструкции изделия технологические процессы его изготовления усложняются, возникает необходимость применения дополнительных, более точных финишных операций. Характер изменения затрат времени на изготовление комплекта деталей, входящих в состав какой-либо сборочной единицы в зависимости от точности их изготовления показан на рис. 7.1, кривая 1. Анализ зависимости tд = f(  ) (tд — суммарное время изготовления комплекта деталей;

) (tд — суммарное время изготовления комплекта деталей;  — средняя точность их изготовления, принятая равной отношению 1/

— средняя точность их изготовления, принятая равной отношению 1/  , где

, где  — среднее поле допуска на размеры деталей) показывает, что затраты на изготовление деталей с изменением их точности меняются по гиперболическому закону.

— среднее поле допуска на размеры деталей) показывает, что затраты на изготовление деталей с изменением их точности меняются по гиперболическому закону.

До определенных значений

До определенных значений

точности, которые обеспечиваются простыми и легко осуществимыми технологическими методами с применением при механической обработке, например, универсального оборудования (участок А кривой 1), трудоемкость с увеличением точности растет сравнительно медленно до точки М1, характеризующей предельную точность  1пр для данного вида обработки. Дальнейшее увеличение

1пр для данного вида обработки. Дальнейшее увеличение

Рис. 7.1. Влияние геометрической точности деталей на трудоемкость изготовления их и сборочной единицы, в состав которой они входят

точности требует более сложных в осуществлении технологических методов с применением все усложняющихся по конструкции, более точных и дорогих инструментов, приспособлений, технологического оборудования. При этом приходится снижать режимы обработки, применять труд более высокой квалификации. Все это связано с более значительным дальнейшим ростом трудоемкости и стоимости изготовления деталей.

Участок В кривой 1 соответствует условиям, при которых требуется сравнительно немного дополнительной более точной технологической оснастки и может быть использовано хотя и более точное, но универсальное оборудование. Трудоемкость при этих более сложных технологических методах с увеличением точности растет более интенсивно до точки М2, характеризующей предельную точность  2пр для этого вида обработки.

2пр для этого вида обработки.

При дальнейшем увеличении точности требуются новые, еще более точные и сложные при практическом осуществлении технологические методы, которые приводят к резкому повышению затрат времени и труда на обработку. Появляется необходимость введения в технологические процессы дополнительных операций и применения специального высокоточного и дорогого технологического оборудования, инструментов, приспособлений при высокой квалификации исполнителей. Трудоемкость с применением дополнительных технологических методов, обеспечивающих дальнейшее повышение точности обработки, весьма интенсивно растет до точки М3, характеризующей предельную точность т3пр при данных методах обработки.

Точки M1, М2 и М3, характеризующие предельную точность, которую можно обеспечить при соответствующих методах обработки, называют технически достижимой точностью при обработке этими методами. Дальнейшее даже незначительное повышение точности после точки М3 практически недостижимо при существующих в машиностроении методах обработки. Для каждого применяемого метода обработки существует экономическая точность, которая может быть обеспечена в нормальных условиях, соответствующих производственным возможностям предприятия при затратах времени и средств, не превышающих затрат при других методах [46]. Трудоемкость обработки (tд.э) при данном технологическом методе в зависимости от экономической точности можно приближенно описать уравнением гиперболы вида

где t0-минимально возможные затраты времени при данном методе обработки;  Д — средний допуск на размеры детали; К и k — коэффициенты, соответствующие данному методу обработки.

Д — средний допуск на размеры детали; К и k — коэффициенты, соответствующие данному методу обработки.

Точность изготовления деталей оказывает существенное влияние на затраты труда при выполнении сборочных операций. С повышением точности деталей сборка узлов, панелей и других сборочных единиц упрощается, уменьшается объем доработки деталей и пригонки при сборке и, следовательно, снижается трудоемкость и стоимость изготовления сборочных единиц. Это обусловлено тем, что с повышением точности деталей (до определенных пределов) повышается уровень их взаимозаменяемости.

Характер изменения трудоемкости сборки (tсб) в зависимости от точности деталей, входящих в состав сборочной единицы, показан на рис. 7.1. Зависимости tсб =f/(  д) соответствует кривая 2. Вначале при сравнительно низкой точности деталей, соответствующей низкому уровню взаимозаменяемости, при котором для деталей необходима трудоемкая доработка по месту, трудоемкость сборки имеет большое значение. С повышением точности деталей уровень их взаимозаменяемости растет, а трудоемкость доработки по месту уменьшается, что приводит к снижению трудоемкости сборки. Участок D кривой 2 соответствует неполной геометрической взаимозаменяемости. Снижение трудоемкости сборки происходит до точки М4, соответствующей коэффициенту взаимозаменяемости Кв = 1. При этом коэффициенте Кв все детали, входящие в состав сборочной единицы, взаимозаменяемы и поэтому дальнейшее повышение их точности на трудоемкость сборки практически не влияет (участок Е кривой 2), но приводит к значительному повышению трудоемкости их изготовления.

д) соответствует кривая 2. Вначале при сравнительно низкой точности деталей, соответствующей низкому уровню взаимозаменяемости, при котором для деталей необходима трудоемкая доработка по месту, трудоемкость сборки имеет большое значение. С повышением точности деталей уровень их взаимозаменяемости растет, а трудоемкость доработки по месту уменьшается, что приводит к снижению трудоемкости сборки. Участок D кривой 2 соответствует неполной геометрической взаимозаменяемости. Снижение трудоемкости сборки происходит до точки М4, соответствующей коэффициенту взаимозаменяемости Кв = 1. При этом коэффициенте Кв все детали, входящие в состав сборочной единицы, взаимозаменяемы и поэтому дальнейшее повышение их точности на трудоемкость сборки практически не влияет (участок Е кривой 2), но приводит к значительному повышению трудоемкости их изготовления.

Кривая 3 на графике выражает полную трудоемкость сборочной единицы (tп), состоящую из суммы трудоемкостей изготовления комплекта деталей и их сборки (tп = tд + tсб), в зависимости от точности изготовления деталей.

Характер изменения (tn = f/(tд) свидетельствует о том, что эта функция имеет минимум (точка F), который определяет экономически

целесообразную точность изготовления деталей, соответствующую минимальной трудоемкости полного изготовления сборочной единицы с учетом трудоемкости изготовления деталей и их сборки.

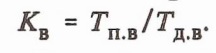

Существенное влияние на структуру и технико-экономические показатели технологических процессов обработки резанием оказывает выбор рационального для конкретных условий производства и заданной конструкции детали метода получения заготовок и достижимая при этом методе точность их геометрических параметров. В непосредственной зависимости от точности заготовки находится число операций, переходов и ходов, необходимых для ее механической обработки, а следовательно, трудоемкость и себестоимость изготовления деталей. Чем точнее заготовка, тем меньше по размеру могут быть припуски на последующую механическую обработку и тем меньше будут затраты труда на осуществление процесса резания. Зависимость трудоемкости механической обработки (tM0) при изготовлении детали от точности изготовления заготовки (  заг) при этом может быть выражена кривой 1 (рис. 7.2), имеющей вид слабо изогнутой политропы.

заг) при этом может быть выражена кривой 1 (рис. 7.2), имеющей вид слабо изогнутой политропы.

Вместе с тем, с повышением точности заготовок и уменьшением в связи с этим припусков на последующую механическую обработку, усложняется процесс изготовления самих заготовок, растет их трудоемкость, что обусловливается усложнением инструментов и приспособлений, применяемых в процессе их изготовления. Зависимость трудоемкости изготовления заготовки (t3) от точности ее изготовления при этом может быть представлена кривой 2 на рис 7.2. Суммарная трудоемкость изготовления заготовки и ее механической обработки, т.е. полная трудоемкость изготовления детали tд), в зависимости от точности заготовки при этом будет определяться кривой 3 (см. рис. 7.2), которая имеет явно выраженный минимум функции (точка С на кривой 3), соответствующий оптимальной с экономической точки зрения точности (  заг.опт) изготовления заготовки, при которой tд имеет минимальное значение.

заг.опт) изготовления заготовки, при которой tд имеет минимальное значение.

С уменьшением точности изготовления заготовки (точка А2 на кривой 2, соответствующая  заг <

заг <  заг.опт) трудоемкость механической обработки (точка А1 на кривой 1) и полная трудоемкость изготовления детали (точка A на кривой 3) будут больше tд.опт. С увеличением точности заготовки против оптимальной (точка В2 на кривой 2,

заг.опт) трудоемкость механической обработки (точка А1 на кривой 1) и полная трудоемкость изготовления детали (точка A на кривой 3) будут больше tд.опт. С увеличением точности заготовки против оптимальной (точка В2 на кривой 2,

|

Рис. 7.2. Зависимость трудоемкостей изготовления заготовки и ее механической обработки от точности изготовления заготовки |

соответствующая  заг >

заг >  заг.опт) трудоемкость механической обработки будет меньше (точка В1 на кривой 1), но полная трудоемкость изготовления детали (точка В на кривой 3) в связи с существенным усложнением механической обработки тоже будет больше tд.опт.

заг.опт) трудоемкость механической обработки будет меньше (точка В1 на кривой 1), но полная трудоемкость изготовления детали (точка В на кривой 3) в связи с существенным усложнением механической обработки тоже будет больше tд.опт.

Следует отметить, что экономически целесообразная точность изготовления заготовки, так же, как и конструкция детали, в значительной мере зависят от объема производства и программы выпуска. Более точные заготовки экономически целесообразны при больших объемах производства, более грубые с большими припусками на последующую механическую обработку — при малых и средних объемах.

7.2. ВЛИЯНИЕ ТОЧНОСТИ ВЫПОЛНЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ НА ДРУГИЕ ПОКАЗАТЕЛИ КАЧЕСТВА

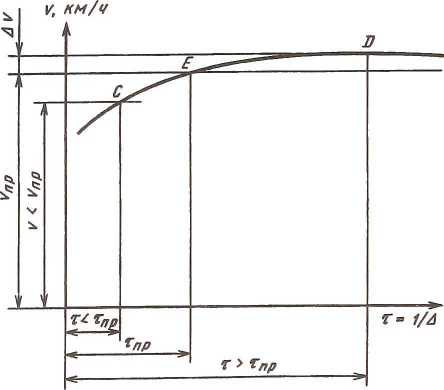

Снижение действительной точности геометрических параметров по сравнению с проектной приводит к ухудшению большинства других показателей качества, а следовательно, и к снижению интегрального показателя качества. Наряду с этим, повышение действительной точности по сравнению с оптимальной, как правило, не улучшает заметно другие показатели качества изделия. Например, несоблюдение заданной точности выполнения аэродинамических обводов планера самолета повышает его лобовое сопротивление воздушному потоку и, следовательно, снижает такие показатели качества, как скорость и дальность полета, повышает расход горючего на единицу пути, т.е. ухудшает его эксплуатационные характеристики. По данным авиакомпании «Америкен Аэрлайнз», увеличение лобового сопротивления современного широкофюзеляжного самолета на 1 % повышает расход горючего на несколько тонн за один рейсовый полет. На рис. 7.3 представлен график зависимости рейсовой скорости v от точности  выполнения аэродинамических обводов для самолета, имеющего двигатели заданной (неизменной)

выполнения аэродинамических обводов для самолета, имеющего двигатели заданной (неизменной)

|

Рис. 7.3. Зависимость рейсовой скорости самолета от точности выполнения аэродинамических обводов его планера |

мощности. Проектная рейсовая скорость (vnp) достигается при предусмотренной в чертежах точности аэродинамических обводов (т.е. при  =

=  пр, что соответствуют точке Е).

пр, что соответствуют точке Е).

При действительной точности ниже проектной скорость самолета снижается (т.е. при  <

<  пр и v < vnp, что соответствует точке С). При изготовлении самолета с точностью выше проектной (

пр и v < vnp, что соответствует точке С). При изготовлении самолета с точностью выше проектной (  >

>  пр) существенного увеличения скорости ∆v практически не будет (точка D), но усложнится его изготовление, повысятся трудовые затраты, возрастет степень технологической оснащенности, появится необходимость применения более сложных и дорогих методов изготовления, что увеличит длительность освоения и цикл производства.

пр) существенного увеличения скорости ∆v практически не будет (точка D), но усложнится его изготовление, повысятся трудовые затраты, возрастет степень технологической оснащенности, появится необходимость применения более сложных и дорогих методов изготовления, что увеличит длительность освоения и цикл производства.

7.3. ОБРАЗОВАНИЕ РАЗМЕРОВ И ФОРМЫ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ В ПРОЦЕССЕ ИХ ИЗГОТОВЛЕНИЯ

Точность геометрических параметров ЛА непосредственно связана с образованием размеров их деталей и сборочных единиц в процессе проектирования и изготовления. (Напомним, что под размером понимают числовое значение линейной или угловой величины, выраженное в выбранных единицах измерения. За исходную единицу длины принимают метр или его производные, за единицу угла — градус или его производные).

В процессе проектирования и изготовления изделий один и тот же размер на различных этапах его образования приобретает разные значения и поэтому имеет различные названия.

Размер, определенный на стадии проектирования изделия из расчета на прочность и жесткость элемента конструкции или исходя из его функционального назначения и приведенный в его чертеже, называют поминальным или расчетным. Размер, полученный в результате выполнения процесса обработки или сборки, называют действительным.

Действительный размер оценивают измерением изготовленного элемента конструкции. Под измерением понимают нахождение измеряемого размера опытным путем с помощью специальных технических средств (штангенциркуля, микрометра, угломера и т.п.). В условиях производства ЛА применяют прямое и косвенное, абсолютное и относительное измерения. При прямом измерении искомое значение величины находят непосредственно из опытных

данных (например, измерение с помощью штангенциркуля). При косвенном измерении искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям. Косвенные измерения проводят в тех случаях, когда искомую величину невозможно получить прямым измерением (например, расстояние между осями двух отверстий) или же когда косвенное измерение более точно в сравнении с известным прямым, а также, когда косвенные измерения проще и менее трудоемки в сравнении с прямым (например, измерение длины окружности вместо диаметра вала большого размера с помощью рулетки с последующим подсчетом размера диаметра).

Абсолютное измерение основано на прямых измерениях одной или нескольких основных величин. Относительное измерение основано на определении отношения искомой величины к одноименной величине, играющей роль единицы.

Размер, полученный в результате измерения изделия, называют

измеренным.

При абсолютно точном измерении измеренный размер будет равен дейст

|

из

5.00

|

Обсуждение в статье: Виды взаимозаменяемости |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы