|

Главная |

Эффективность применения ГПС

|

из

5.00

|

Опыт внедрения ГПС показал, что при их полной загрузке и нормальной эксплуатации по сравнению с автономно работающими станками с ЧПУ эффективность оборудования возрастает в 1,5 — 2 раза, в результате чего его производительность повышается в 2 — 3 раза, а число станочников сокращается в 2 — 4 раза [5]. По мере развития ГПС и совершенствования технических и программных средств их эффективность будет расти.

Особую роль в повышении эффективности ШС играет технологическая подготовка производства. Широкое применение вычислительной техники на этапе технологической подготовки позволяет в значительной мере сократить сроки перехода предприятия к выпуску новых изделий, осуществлять разработку технологических процессов, проектирование и изготовление технологической оснастки на более высоком научном и организационном уровне при меньших затратах труда. Благодаря этому удается в значительной мере сократить сроки разработки и внедрения ГПС, снизить себестоимость выпускаемой продукции (см. п. 5.8).

Эффективность ГПС складывается из технической, организационной и экономической эффективности [5]. Техническая и организационная эффективность ГПС при переходе от универсального оборудования с ручным управлением или автономно работающего оборудования с ЧПУ к Г АЛ и ГАУ достигается за счет повышения эффективности использования технологического оборудования в этих системах, что обусловлено минимизацией времени переналадки его на выпуск другой продукции, а также освобождением оператора от постоянного наблюдения за работой оборудования и переходом к многостаночному обслуживанию. При этом коэффициент загрузки станков возрастает с 0,4 — 0,6 до 0,85 — 0,9, а коэффициент сменности их работы до 2,5 — 3 (против достигнутого в настоящее время среднего значения 1,2 — 1,6). При этом в 6 — 10 раз сокращается время подготовки производства и производственный цикл обработки. Снижается также себестоимость и повышается стабильность и качество обработки.

Техническая и организационная эффективность ШС оценивается коэффициентом использования инструментов, содержащихся в накопителях и пристаночных магазинах, коэффициентом

использования технических средств ГПМ, ГАЛ или ГАУ, коэффициентами сменности и загрузки оборудования, а также показателями надежности систем (наработка на отказ, показателями готовности, ремонтопригодности и т.п.).

Экономическая эффективность ГПС оценивается в сравнении с автономно работающим оборудованием; она образуется за счет [5] : повышения производительности труда в 6 — 10 раз; сокращения затрат на закупку нового оборудования в связи с уменьшением его числа за счет повышения производительности оборудования и улучшения его использования;

уменьшения затрат на строительство производственных площадей под уменьшенное число единиц оборудования;

экономии фонда заработной платы в связи с сокращением состава производственного и обслуживающего персонала;

уменьшения вложений в оборотные фонды, так как уменьшаются производственный цикл изготовления изделий, размер партий, необходимые запасы и т.п.

Кроме того во всех случаях уменьшаются потери от брака и сокращаются затраты на технологическую оснастку.

Внедрение гибких производственных систем дает не только большой технико-экономический эффект, но и вызывает важные социальные изменения в производстве: повышается культура труда обслуживающего персонала, улучшается режим его работы, исключается ручной тяжелый физический труд, улучшается гигиена труда и техника безопасности, что приводит к сокращению производственного травматизма, повышается уровень технической вооруженности труда, так как автоматизируются практически все основные и вспомогательные операции.

5.6. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

В соответствии с предъявляемыми требованиями рабочий технологический процесс должен обеспечивать изготовление деталей, сборочных единиц и всего ЛА в целом в заданном числе, надлежащего качества в строгом соответствии с рабочей конструкторской документацией и техническими условиями. Вместе с тем он должен быть оптимальным по экономичности, обеспечивая изготовление изделий с минимальными затратами труда (как живого, так и овеществленного в материалах, полуфабрикатах, готовых

комплектующих изделиях и в средствах производства). Поэтому экономичность является основным фактором и критерием оценки качества разработанного технологического процесса.

Под экономичностью понимают наименьшие затраты трудовых и материальных ресурсов на изготовление изделия. Показатель экономической эффективности определяют как сравнительную величину при сопоставлении вариантов технологического процесса. Существенную роль в оценке экономичности играет себестоимость изделия. Под себестоимостью понимают сумму всех затрат на изготовление изделия, выраженную в денежных единицах. Очевидно, что из двух или большего числа вариантов технологического процесса наиболее эффективным с экономической точки зрения будет тот, который обеспечит наименьшую себестоимость изделия. Значительное влияние на последнюю оказывает трудоемкость технологического процесса, которая характеризует затраты живого труда на его реализацию.

Понятие о трудоемкости технологического процесса

Для оценки трудовых затрат на выполнение технологического процесса применяют технически обоснованную норму рабочего времени, представляющую собой регламентированное время, необходимое для выполнения некоторого объема работ в конкретных производственных условиях одним или несколькими исполнителями соответствующей квалификации при полноценном использовании технологического оснащения (ГОСТ 3.1109—82).

Норму времени определяют по результатам наблюдений либо по специальным нормативам, или сравнением и расчетом по типовым нормам. При первом методе норму времени определяют на основе изучения затрат времени непосредственно в производственных условиях на рабочих местах. При втором методе длительность операций рассчитывают дифференцированно, используя нормативы времени выполнения отдельных элементов работы. Эти два метода применяют в среднесерийном, крупносерийном и массовом производствах. Третий метод дает возможность определять норму времени приближенно с использованием типовых нормативов. Его применяют в единичном и мелкосерийном производствах.

В случае, если оборудование в течение смены не переналаживается для выполнения других операций, или его переналадка осуществляется во внеурочное время, то для расчета трудовых затрат используют штучное время tшт, которое представляет собой интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых (ремонтируемых) изделий или равный календарному времени выполнения сборочной операции. Штучное время не учитывает времени, потребного для наладки оборудования, инструментов и приспособлений.

Штучное время для неавтоматизированного производства представляет собой сумму элементарных времен:

где tо — основное (технологическое) время, затрачиваемое непосредственно на обработку (изменение формы, размеров или состояния обрабатываемой заготовки при выполнении операции) или на сборку предмета труда; tв — вспомогательное время, в состав которого входит время на установку, закрепление, освобождение и снятие заготовки в процессе ее обработки, а также время на управление оборудованием и измерение изделий; tоб— время обслуживания рабочего места, отнесенное к одному изделию (заготовке, детали, сборочной единице). Оно затрачивается оператором на поддержание средств технологического оснащения в работоспособном состоянии и на уход за рабочим местом. В состав tоб входит время на регулирование и подналадку оборудования, инструментов и приспособлений в процессе работы и другие действия оператора, связанные с обеспечением работоспособности оборудования и технологического оснащения (время технического обслуживания рабочего места), а также время на подготовку рабочего места к началу работы, уборку его в конце смены, на чистку и смазывание оборудования (время организационного обслуживания рабочего места); tп — время перерывов на отдых и личные надобности рабочего.

Сумму основного и вспомогательного времени называют оперативным временем:

Если на одном рабочем месте в течение определенного промежутка времени (например, в течение смены) выполняется несколько различных операций (мелкосерийное и среднесерийное производство),

то для расчета трудовых затрат используют так называемое штучно-калькуляционное время

где tпз - подготовительно-заключительное время, учитывающее затраты труда на подготовку к работе и наладку оборудования, установку и наладку инструментов, приспособлений, снятие их после окончания работы; ппз — число изделий в партии.

Подготовительно-заключительное время зависит от сложности налаживания оборудования, технологической оснастки; оно не зависит от размера партии запуска и устанавливается на всю партию, В единичном производстве tпз включается в штучное время.

В массовом производстве подготовительно-заключительное время не определяется вследствие повторяемости одной и той же операции на каждом рабочем месте.

Трудоемкостью изделия называют количество живого труда в человеко-часах, затраченного на его изготовление. Трудоемкостью технологического процесса изготовления детали или сборочной единицы называют количество труда в человеко-часах, затраченного на его выполнение.

При планировании работы используют так называемую норму выработки — регламентируемый объем работы, который нужно выполнить в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Норму выработки можно определить как отношение единицы времени (час, смена) к штучному или штучно-калькуляционному времени.

Понятие о технологической себестоимости изделия

Для определения экономической эффективности технологического процесса и выбора его рационального варианта можно воспользоваться так называемой цеховой себестоимостью изделия, которая представляет собой сумму всех затрат на его изготовление в данном цехе как непосредственных (т.е. расходов на материалы, зарплату основных рабочих и наладчиков оборудования и оснастки, на электроэнергию, технологическую оснастку), так и цеховых накладных расходов (сюда входят расходы, связанные с амортизацией оборудования, содержанием зданий и сооружений, эксплуатацией подъемно-транспортных средств, зарплатой вспомогательных рабочих и инженерно-технических работников, управленческого, обслуживающего персонала и т.д.).

Определение всех статей затрат, особенно связанных с цеховыми накладными расходами, представляет известную сложность. Следует отметить, что цеховые накладные расходы оказывают примерно одинаковое влияние на себестоимость одного и того же изделия при различных вариантах технологического процесса. Это обусловливается тем, что в условиях действующего предприятия внедрение предпочтительных вариантов, как правило, не требует дополнительных капитальных вложений в оборудование и производственные помещения, а также увеличения численности ИТР и вспомогательных рабочих.

Поэтому, не внося сколько-нибудь заметной погрешности при оценке эффективности вариантов технологического процесса, цеховые накладные расходы можно не учитывать и вести расчет, ориентируясь только на непосредственные затраты, связанные с выполнением вариантов; сумму этих затрат называют технологической себестоимостью изделия. Технологическую себестоимость измеряют в денежном выражении.

Расчет технологической себестоимости

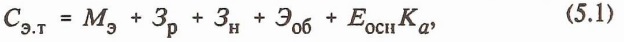

Технологическую себестоимость рассчитывают по формуле

где Сэ.т — технологическая себестоимость изготовления элемента конструкции; Мэ — стоимость материалов, необходимых для изготовления одного элемента конструкции; Зр — прямая заработная плата рабочих при изготовлении одного элемента конструкции; 3н — заработная плата наладчиков по всей производственной программе, отнесенная к одному элементу конструкции; Эоб — расходы на эксплуатацию оборудования, отнесенные к одному элементу конструкции; Еосн — расходы на технологическую оснастку, отнесенные к единице изделия; Ка — безразмерный коэффициент, учитывающий срок погашения затрат на технологическую оснастку;

Ка = 1/D здесь D — срок погашения затрат на оснастку в годах.

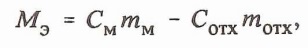

Стоимость материалов, затраченных на изготовление одного элемента конструкции,

где См — стоимость единицы массы материала; тм — норма расхода материала на один элемент конструкции; Сотх — стоимость единицы массы отходов материала, полученных при изготовлении одного элемента конструкции; тотх — масса отхода, полученного при изготовлении одного элемента конструкции.

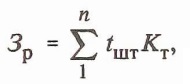

Прямая зарплата рабочих, приходящаяся на один элемент конструкции:

где tшт — штучное время на операцию; КТ — часовая тарифная ставка рабочего с учетом расходов по социальному страхованию и оплачиваемого отпуска; п — число операций по технологическому процессу изготовления элемента конструкции.

Заработная плата наладчиков, отнесенная к одному элементу конструкции, определяется как

где tпз — подготовительно-заключительное время на наладку оборудования и приспособлений; Кн — часовая ставка наладчика с учетом расходов по социальному страхованию и оплачиваемого отпуска; Р — число переналадок оборудования и оснастки в течение года; N — годовая программа производства изделия.

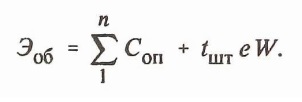

Затраты на эксплуатацию оборудования складываются из затрат на ремонт оборудования Ср.об и стоимости электроэнергии Сэл, затраченной на изготовление одного элемента конструкции.

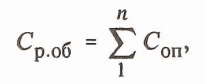

Затраты на текущий ремонт оборудования, отнесенные к одному элементу конструкции:

где Соп — затраты на ремонт оборудования, отнесенные к одной операции.

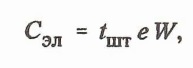

Стоимость электроэнергии, отнесенная к одному элементу конструкции, может быть приближенно определена по формуле

где е — стоимость киловатт-часа электроэнергии; W —установленная мощность двигателя оборудования.

Суммируя Сраб и Сэл, получаем

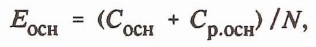

Расходы на технологическую оснастку, отнесенные к единице изделия, рассчитывают приближенно:

где Сосн — стоимость технологической оснастки; Ср.осн — стоимость ремонта технологической оснастки за период ее эксплуатации.

Варианты технологического процесса оценивают путем сравнения технологической себестоимости элемента конструкции при изготовлении его по каждому из разработанных вариантов.

Для приближенных расчетов задачу можно еще более упростить, если исключить из технологической себестоимости затраты, имеющие для всех сравниваемых вариантов одинаковое значение, и оставить только те, которые характерны для данного варианта и при переходе к другому варианту меняют свое значение. Например, если расход материала и отходы при всех вариантах технологического процесса одинаковы, стоимость материала и стоимость отходов при определении технологической себестоимости элемента конструкции можно не учитывать.

Следует иметь в виду, что технологическая себестоимость имеет реальный смысл только при экономическом сравнении различных вариантов технологического процесса. Для каких-либо других целей она не пригодна.

Общие принципы выбора оптимального варианта технологического процесса

Оптимальный вариант технологического процесса определяется по результатам технико-экономического анализа всех разработанных вариантов и сравнения технологической себестоимости изготовления элемента конструкции при каждом из них. Тот вариант, при котором технологическая себестоимость минимальна, будет экономически наиболее целесообразным.

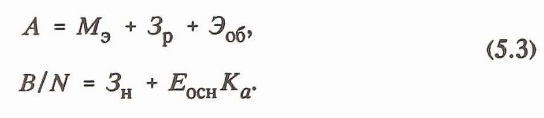

Технологическую себестоимость рассчитывают по формуле (5.1). Одна часть затрат, приведенных в этой формуле, является текущей и повторяется при изготовлении каждого изделия и от годовой программы не зависит; другая, наоборот, не повторяется и находится в непосредственной зависимости от годовой программы. К повторяющимся затратам А на единицу изделия относятся Мэ, Зр и Эоб, к затратам, которые определяют с учетом годовой программы, — Зн и Еосн, представляющие собой отношение единовременных затрат В к годовой программе N. С учетом этого формулу (5.1) можно представить в следующем виде:

где

Наибольшее влияние на затраты А, а следовательно, и на технологическую себестоимость оказывает стоимость материалов Мэ, которая достигает 40% общей стоимости современного самолета (без учета стоимости поставленных со стороны готовых изделий). Между А и Мэ существует линейная функциональная зависимость.

Как видно из уравнения (5.2), на технологическую себестоимость элемента конструкции значительное влияние оказывает также годовая программа, с ростом которой себестоимость снижается в гиперболической зависимости.

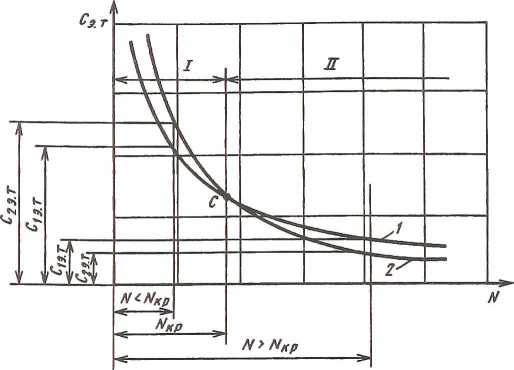

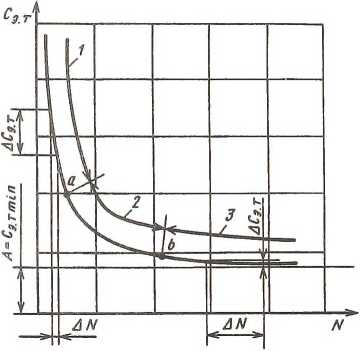

На рис. 5.2. показан график, показывающий, что с увеличением программы N кривая асимптотически приближается к значению А.

Рис. 5.2. Зависимость себестоимости Сэл от годовой программы N

Кривую можно условно разделить на три характерных участка. Участок 1 соответствует малому значению программы, характерному для единичного производства. Небольшое изменение программы ∆N на этом участке резко влияет на себестоимость изделия ∆Сэ.т Участок 2 соответствует условиям серийного производства, причем левый конец этого участка а соответствует мелкосерийному, а правый b—крупносерийному производству. Участок 3 соответствует массовому производству. Небольшое изменение программы ∆N на этом участке почти не сказывается на себестоимости продукции ∆Сэ т. Таким образом следует, что программа N более значительно влияет на себестоимость изделия при единичном и мелкосерийном производстве, характерном для космических аппаратов и тяжелых самолетов.

Кривую можно условно разделить на три характерных участка. Участок 1 соответствует малому значению программы, характерному для единичного производства. Небольшое изменение программы ∆N на этом участке резко влияет на себестоимость изделия ∆Сэ.т Участок 2 соответствует условиям серийного производства, причем левый конец этого участка а соответствует мелкосерийному, а правый b—крупносерийному производству. Участок 3 соответствует массовому производству. Небольшое изменение программы ∆N на этом участке почти не сказывается на себестоимости продукции ∆Сэ т. Таким образом следует, что программа N более значительно влияет на себестоимость изделия при единичном и мелкосерийном производстве, характерном для космических аппаратов и тяжелых самолетов.

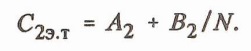

На рис. 5.3 показаны аналогичные графики, построенные для двух вариантов технологического процесса. Кривые 1 и 2, соответствующие этим вариантам, пересекаются в точке С, характеризующей критическую программу, при которой технологическая себестоимость изделия при обоих вариантах будет одинаковой. При N < Nкp экономически более целесообразным будет вариант 1, так как С1э т < С2э т, при N > Nкр более целесообразным будет вариант 2, так как С2э т < С1э т. Область I соответствует экономически более целесообразному применению варианта 1, область II — экономически более целесообразному применению варианта 2.

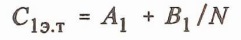

Критическую программу можно найти аналитически, решив совместно уравнения (5.3) для двух вариантов:

и

|

Рис. 5.3. Зависимость технологической себестоимости изделия Сэт от годовой программы выпуска N |

При N = Nкр, С1э.т = С2эт и, следовательно,

Если уравнение (5.3) умножим почленно на годовую программу N, то получим технологическую себестоимость всех изделий, изготовленных в течение года. Формула (5.2) при этом примет вид

где Сгод — себестоимость всех изделий, изготовленных по годовой программе.

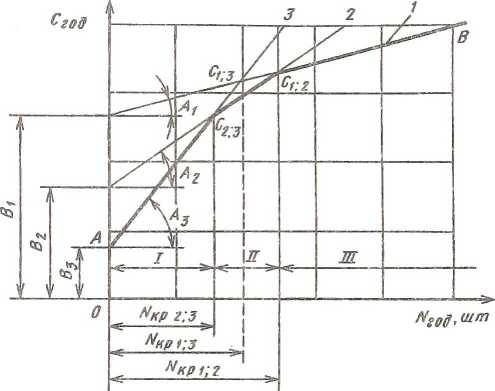

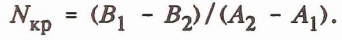

Формула (5.4) значительно удобнее для расчетов, так как представляет собой уравнение прямой линии. Каждому варианту технологического процесса на графике, построенном по формуле (5.4), будет соответствовать своя прямая (рис. 5.4). Точки пересечения прямых на графике (точки С) характеризуют критическую годовую программу Nкp, при которой технологическая себестоимость по двум сравниваемым вариантам технологического процесса будет одинаковой.

|

Рис. 5.4. Зависимость технологической себестоимости годового выпуска изделий от производственной программы |

Точка С2;3 характеризует критическую программу для вариантов 2 и 3, точки C1;3 — для вариантов 1 и 3, точка C1;2 — для варианта 1 и 2. Область I соответствует экономически целесообразному применению варианта 3, область II — варианта 2 и область III — варианта 1. Все три области в зависимости от производственной программы на графике ограничиваются ломаной прямой АС2;3C1;2В.

Степень совершенства технологических процессов определяется не только технологической себестоимостью изделия, но и рядом других технико-экономических показателей, которые следует учитывать при разработке технологических процессов.

Для определения целесообразного варианта технологического процесса с учетом всех показателей проводят комплексный анализ экономической, технической, организационной и социальной целесообразности каждого варианта.

При анализе технической целесообразности вариантов определяют возможность изготовления изделия высокого качества, достижения заданной точности его формы и размеров, надежности (т.е. соответствия изделия конструкторской документации и техническим условиям), выявляют преимущества и недостатки каждого варианта с точки зрения повышения технического уровня производства.

При анализе организационной целесообразности вариантов технологического процесса определяют их влияние на организацию технологического процесса и производства, длительность производственного цикла, ритмичность производства, производительность труда.

При анализе социальной значимости определяют влияние вариантов технологического процесса на характер профессионального и квалифицированного состава рабочих, уровень механизации и автоматизации элементов производства, условия труда, степень удовлетворения требованиям техники безопасности и промышленной санитарии.

При анализе вариантов технологического процесса должна учитываться также степень использования новейших достижений науки и техники, передовых форм организации производства, характер и сложность технологической подготовки производства и освоения изделия. Совокупность всех этих технико-экономических показателей позволяет дать комплексную оценку степени совершенства того или иного варианта технологического процесса.

5.7. ОФОРМЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ. ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Разработанный технологический процесс изготовления изделия оформляется в виде основного технологического документа специального назначения, который представляет собой унифицированную технологическую карту. Формы карт и содержание их текстовой части зависят от вида технологического процесса и определены стандартами Единой системы технологической документации (ЕСТД), являющейся составной частью ЕСТПП.

В ЕСТД приведены основные правила и положения о порядке оформления и комплектации технологической документации, разрабатываемой предприятиями всех машиностроительных отраслей промышленности, в том числе и предприятиями авиационного профиля. Стандарты этой системы устанавливают единые обозначения, термины и унифицированные документы на различные виды технологических процессов (ГОСТ 3.1102—-81). Основные технологические документы при этом подразделяются на документы общего и специального назначения.

В технологических документах специального назначения дается описание технологических процессов и составляющих их операций применительно к принятым технологическим методам переработки исходных материалов при изготовлении или ремонте изделий. Обязательным документом при этом является маршрутная карта (МК), в которой дается укрупненное описание технологического процесса и всех, входящих в его состав технологических операций, включая перемещения и контроль; описание дается в технологической последовательности изготовления изделия. Под перемещением понимают совокупность действий, необходимых для изменения местонахождения материала, заготовки или изделия на территории предприятия вне рабочих мест (ГОСТ 14.004—83). В маршрутной карте указываются также данные о выбранном оборудовании, технологической оснастке, материалах и трудовых затратах.

Наряду с маршрутными картами (или вместо них) могут оформляться специальные карты технологических процессов (КТП), в которых дается более подробное (операционное) описание технологического процесса изготовления или ремонта изделия в принятой технологической последовательности. Описание всех операций одного вида формообразования, обработки, сборки или ремонта в этой карте дается с указанием переходов, технологических режимов и средств технологического оснащения, материальных и трудовых затратах.

Применяют также карту типового (группового) технологического процесса (КТТП), в которой дается описание типового (группового) технологического процесса изготовления или ремонта изделий определенного типа (группы) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием типовых переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах.

Для единичных технологических процессов разрабатывается операционная технологическая карта (ОК), в которой приводится описание одной операции, с указанием содержания и последовательности выполнения входящих в ее состав переходов, рабочих ходов, а в случае необходимости и приемов; в операционной карте указываются данные о средствах технологического оснащения операции, режимах и трудовых затратах.

Кроме основных технологических карт стандартом (ГОСТ 3.1102—81) предусмотрены технологические документы общего назначения, к которым относятся карта эскизов (КЭ) и технологическая инструкция (ТИ). КЭ представляет собой графический документ, содержащий эскизы, схемы и таблицы, дополняющие и поясняющие технологический процесс, операцию или переход изготовления или ремонта изделия, включая контроль и перемещения.

ТИ представляет собой дополнительное к специальным технологическим картам описание технологических процессов, методов и приемов, повторяющихся при изготовлении изделий, а также правил эксплуатации средств технологического оснащения. Используются ТИ в целях сокращения объема разрабатываемой технологической документации.

КЭ и ТИ могут применяться отдельно в качестве самостоятельных технологических документов или включаются в комплекты документов на технологические процессы, независимо от характера принятых технологических методов изготовления или ремонта изделий.

5.8. ОРГАНИЗАЦИЯ РАЗРАБОТКИ И ИЗГОТОВЛЕНИЯ СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

После или одновременно с разработкой и оформлением технологических процессов изготовления изделий технологи-разработчики составляют заказ (техническое задание) на проектирование технологического оснащения. На предприятиях авиационного профиля практически все технологическое оснащение (кроме стандартизованного) проектируется в специализированных конструкторских подразделениях отделов главного технолога. Эти подразделения (отделы, бюро, группы) специализируются по трем самостоятельным направлениям: проектирование технологического оборудования, проектирование технологической оснастки (раздельно—приспособлений, инструментов) и проектирование средств механизации и автоматизации производственных процессов. Более узкая специализация конструкторских подразделений, разрабатывающих средства оснащения, осуществляется по всем видам работ (обработка резанием, обработка давлением, литье, клепально-сборочные и сборочно-сварочные работы и т.д.). Конструкторская документация на средства технологического оснащения разрабатывается в соответствии с правилами и положениями Единой системы конструкторской документации (ЕСКД). Все спроектированные конструкции должны быть отработаны на технологичность в соответствии с требованиями стандартов ЕСТПП. Порядок разработки средств оснащения установлен ГОСТ 15.001-88.

Конструкторскую разработку наиболее сложного специального технологического оборудования и технологической оснастки иногда по заказам предприятия осуществляют специализированные технологические научно-исследовательские и проектно-конструкторские институты.

Специальные средства технологического оснащения изготовляют в цехах вспомогательного производства предприятия (см. п. 4.3), которые специализируются по видам технологической оснастки и оборудования (режущие и мерительные инструменты, станочные приспособления, штампы для листовой штамповки, клепально-сборочные приспособления и т.д.). В этих же цехах, в случае необходимости, изготовляют и стандартизованное технологическое оснащение. В период постановки на производство нового летательного аппарата, когда объем работ по изготовлению технологического оснащения резко возрастает, часть технологической оснастки по заказам предприятия-изготовителя нового изделия, передается другим предприятиям отрасли.

5.9. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Технологическая подготовка производства летательных аппаратов включает большой объем всевозможных работ и процессов по доведению предприятия до технологической готовности к выпуску в заданном объеме новых изделий. Она требует выполнения огромного числа различных расчетов, инженерных разработок, изготовления сложного и многономенклатурного технологического оснащения. Современные летательные аппараты становятся все более сложными и точными, требуется все большая их надежность в эксплуатации, что увеличивает объемы и сложность работ на всех этапах технологической подготовки производства.

Технолог и конструктор, проектируя технологический процесс и технологическую оснастку, вынуждены использовать и обрабатывать

чрезвычайно большой объем информации, характеризующей процесс производства и средства оснащения. Большая трудоемкость и сложность этой работы не всегда дает возможность проверить, оценить и сравнить различные варианты технологических процессов и конструкций оснастки с целью выбора оптимальных вариантов. Поэтому принимаемые технологические и конструкторские решения не всегда являются наиболее экономичными и технологически целесообразными, так как технолог и конструктор вследствие сложности расчетов и ограниченного времени не в состоянии оценить все многообразие возможных решений.

С появлением и развитием электронно-вычислительной техники и оборудования с числовым программным управлением появилась возможность автоматизировать отдельные этапы ТПП, снизить трудоемкость и повысить качество работ, выполняемых технологами и конструкторами при технологическом проектировании и конструкторской разработке технологического оснащения. При этом ЭВМ не подменяет технолога и конструктора, а служит средством подъема творческого уровня их труда, берет на себя решение многих нетворческих (рутинных) технологических и конструкторских задач и тем самым способствует улучшению условий труда проектировщиков.

Технолог и конструктор при этом выполняют в основном творческую работу, связанную с совершенствованием методов и средств производства, анализом результатов расчетов на ЭВМ их корректированием и разработкой в случае необходимости новых исходных данных и условий для решения поставленных задач.

Автоматическое проектирование, таким образом, основывается на системном использовании ЭВМ и других средств автоматизации инженерно-технических работ в процессах технологического и конструкторского проектирования с соответствующим распределением функций между проектировщиком и ЭВМ. При этом обеспечивается оптимальное взаимодействие людей, машинных программ и технологических средств автоматизации. В настоящее время разработаны и используются расчетные методы и методы математического моделирования функций ТПП практически любой сложности, которые без ЭВМ реализовать трудно или практически невозможно.

Внедрение автоматического проектирования позволяет значительно повысить качество, уменьшить трудоемкость, сократить сроки, и что особенно важно для производства ЛА, повысить гибкость и оперативность процессов технологической подготовки производства.

Появилась возможность рассмотрения и оценки большого числа различных вариантов технологических и конструкторских решений и выбора самого лучшего варианта по определенному критерию (по трудоемкости, производительности и др.).

Основные принципы автоматических систем технологической подготовки производства (АСТПП) заложены в стандартах Единой системы технологической подготовки производства; ЕСТПП определяет главные направления и объекты автоматизации ТПП.

АСТПП является промежуточным звеном между конструкторской подготовкой производства и основным производством предприятия и соединена с проектной (конструкторской) организацией и производством многочисленными связями интенсивного обмена информацией. Она функционирует на основе данных о конструкторской документации на изделие, его технологичности, заданном объеме производства, сроках освоения и постановки производства нового изделия; система разрабатывается с учетом мощности служб и цехов технологической подготовки производства предприятия.

Все эти данные поступают на вход системы, а выходной информацией являются материалы (графическая и текстовая информация, программоносители с записанными программами для оборудования и с ЧПУ), обеспечивающие нормальное функционирование всех подразделений ТПП и производственных цехов по обеспечению технологической готовности предприятия к освоению и производству нового изделия в заданные сроки и в необходимом количестве.

АСТПП представляет собой весьма сложную систему автоматического проектирования (САПР), состоящую из взаимосвязанных структурных частей, являющихся ее подсистемами. Каждая подсистема содержит соответствующие элементы информационного математического, технического, программою, организационного обеспечения и дает возможность получить законченные результаты по определенной структурной части ТПП. Название подсистем определяет их назначение. Каждая подсистема в отдельных случаях может функционировать как самостоятельная система, автоматизируя лишь отдельный этап ТПП. Общий состав и порядок разработки АСТПП стандартизованы.

Подсистемы АСТПП делятся на подсистемы общего и специального назначения. К первым относятся подсистемы

|

из

5.00

|

Обсуждение в статье: Эффективность применения ГПС |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы