|

Главная |

Примеры выполнения раздела «Описание технологического процесса изготовления изделия с указанием режимов обработки деталей»

|

из

5.00

|

1. Описание технологического процесса изготовления уголка кухонного

Сырье и материалы, необходимые для обеспечения технологического процесса изготовления уголка кухонного, доставляются к оборудованию при помощи внутрицехового транспорта (электрокар и тележек).

Штабель пиломатериалов, поступающий в цех на трековых тележках, выдерживается в условиях цеха не менее 24 часов для нормализации внутренних напряжений. Выдержка производится на подстопном месте.

Штабель пиломатериалов поступает к торцовочному станку ЦПА-40 (поз. 1)* для раскроя пиломатериалов по длине на заготовки с вырезкой дефектных мест. Раскрой производится пилой дисковой Æ 400 мм ГОСТ 980.

Далее пиломатериалы, подвезенные к прирезному станку ЦДК5–3 (поз. 2), раскраиваются вдоль на заготовки. Для раскроя используется пила дисковая плоская Ø400 ГОСТ 980–80. Для повышения качества дальнейшей обработки создаётся базовая поверхность на фуговальном станке СФ4-1 (поз. 3), инструментом являются ножи плоские L=400 мм ГОСТ 6567-75.

После этого заготовки для фрезерование в размер по сечению подаются к четырехстороннему фрезерному станку С16–4-2 (поз. 4). Применяются фрезы цилиндрические с плоскими вставными ножами длиной 180, 50 мм ГОСТ 6567 и фреза.

Затем кратные по длине и обработанные по сечению заготовки торцуются в чистовой размер на станке ЦПА-40 (поз. 5) пилой дисковой Æ 400 мм ГОСТ 980.

Далее на делянки, предназначенные для изготовления столярных щитов, делянки опорной стойки стола и делянки строганого шпона для изготовления гнутоклеённых блоков наносится клей КФ-Ж(М) в ручную на рабочем месте (поз. 6), после чего производится технологическая выдержка на подстопном месте под вытяжным зонтом

__________________

* Нумерации позиций соответствует планировке цеха

в течение 20 мин. Склеивание делянок по ширине на гладкую фугу производится в вайме ТВЧ (поз. 8), а склеивание опорных стоек стола и гнутоклеённых блоков осуществляется в прессе ТВЧ СП-500 (поз. 7).

Щиты для царг и ножек изготовляются кратными по длине и ширине, а щиты для вертикальных и горизонтальных стенок - по ширине.

Таблица ПИ1

Технологический режим склеивания делянок по ширине

На гладкую фугу

| Основные параметры режима склеивания | Вайма ТВЧ | Пресс ТВЧ |

| Максимальное усилие прессования, кН: | ||

| вертикальное | 35 | 40 |

| боковое | 70 | 50 |

| Продолжительность склеивания щитов, мин | 1,0-2,0 | 3,0-6,0 |

| Мощность генератора ТВЧ, кВт/ч на 1 м3 | 2 | 2 |

| Технологическая выдержка в стопе, ч | не менее 4 | не менее 4 |

| Вязкость клея по ВЗ–4, с | 125-180 | 125-180 |

| Жизнеспособность клея (при 20±1 0С), ч | 10 | 10 |

| Время отвержения клея (при 100±1 0С), с | 45-70 | 45-70 |

| Расход клея, г/м2 | 260 | 180 |

После склеивания и выдержки на подстопном месте производится обработка щитов в размер по толщине на двухстороннем рейсмусовом станке С2Р12 (поз. 9). Инструментом являются ножи плоские L=1270мм ГОСТ 6567.

Затем производится опиливание щитов в размер и раскрой плитных материалов на чистовые заготовки на круглопильном станке САС-3200 (поз. 10), инструментом является пила круглая основная Æ315 мм ГОСТ 980 и подрезная Æ120 мм ГОСТ 980. Листовые материалы ДВП и ФК раскраиваются по 4 листа в пачке, а фанерные плиты - по одному листу. Так же на станке САС-3200 производится обрезка листов шпона пачками по 20 листов.

Далее заготовки, предназначенные для изготовления криволинейных деталей, поступают к ленточнопильному станку В3-357 (поз. 11). На этом же станке производится торцевание в чистовой размер бруса опорной стойки стола. Инструментом является пила ленточная узкая шириной В=20 мм ГОСТ 6532.

Затем заготовки доставляются к фрезерному станку В3-356 (поз. 12), где производится раскрой гнутоклеёных блоков на заготовки пилой дисковой Æ250 мм ГОСТ 980-80, фрезерование профиля фрезой сборной ГОСТ 11290 Æ125 мм, которая предназначена для профилирования крышки, ножек стола и брусков боковин дивана. К этому же станку доставляют поперечные бруски рамок оснований мягких элементов, царги, горизонтальные бруски боковин дивана на которых производится фрезерование шипов набором из двух фрез

Æ125 мм ГОСТ 11290. На этом же станке производится фрезерование проушин на продольных брусках рамок оснований мягких элементов, горизонтальных брусках боковины дивана и склеенном блоке для опорной стойки стола проушечным диском Æ125 мм ГОСТ 11290.

Клееные блоки для опорных стоек стола после выборки паза под опорный брусок поступают на нестандартный сверлильный станок (поз. 19), где концевой фрезой Æ50 мм ГОСТ 9894 выбирается круглое отверстие Æ100 мм, l=80 мм. Далее блоки для точеных опорных стоек зажимаются в специальных зажимах и производится их оцилиндровка и точение на токарно-копировальном станке ТП-40 (поз. 20) резцами ГОСТ 6567 с последующей шлифовкой под отделку шкурками на тканевой основе с номерами зернистости 25, 12, 8.

На станке СВПА-2 (поз. 13) фрезеруются проушины в криволинейных брусках боковины. Инструмент - фреза концевая цилиндрическая Æ8 мм ГОСТ 8994.

Перед сборкой боковин производят шлифовку царг боковин под отделку на станке ШлПС-7 (поз. 16) шкурками на тканевой основе с номерами зернистости 25, 12, 8.

После этого наносят клей КФ-Ж(М) на шипы брусков рамок оснований мягких элементов и шипы царги и горизонтального бруска боковины на рабочем месте вручную, выдерживают на подстопном месте под вытяжным зонтом в течение 20 минут и собирают в вайме. После склеивания рамки выдерживаются на подстопном месте не менее 4 часов.

После склеивания и выдержки на подстопном месте производится обработка рамок в размер по толщине на двухстороннем рейсмусовом станке С2Р8 (поз. 15). Инструментом являются ножи плоские L=820 мм ГОСТ 6567.

Далее на фрезерном станке В3-356 (поз. 12) производится фрезерование по периметру рамок оснований мягких элементов для снятия свесов и устранения дефектов фрезерования проушин; инструмент - фреза цилиндрическая сборная Æ125 мм, ГОСТ 14956 и ножи плоские ГОСТ 6567. На этом же станке производится фрезерование криволинейного профиля у проножки стола и основания сиденья угловой секции; инструмент - фреза цилиндрическая сборная Æ125 мм, ГОСТ 14956 и ножи плоские ГОСТ 6567.

Собранные боковины шлифуют под отделку на станке ШлПС-7

(поз. 16) шкурками на тканевой основе с номерами зернистости 25, 12, 8. Здесь же шлифуют все остальные детали и сборочные единицы стола и дивана, кроме рамок оснований и деталей из плитных материалов.

На сверлильном станке СВА-2 (поз. 17) производится:

сверление перфорации в заглушинах сидений сверлом чашечным с пластинками из твердого сплава Æ35 мм ТУ 2-035-787-80;

сверление перфорации в заглушинах сидений сверлом чашечным с пластинками из твердого сплава Æ35 мм ТУ 2-035-787-80;

выборка отверстий в пластях вертикальных и горизонтальных стенок дивана под эксцентрики сверлом спиральным с центром и подрезателями Æ15 мм ГОСТ 22053;

выборка отверстий в пластях вертикальных и горизонтальных стенок дивана под эксцентрики сверлом спиральным с центром и подрезателями Æ15 мм ГОСТ 22053;

сверление отверстий в боковинах и крышке стола под втулки сверлом спиральным Æ10 мм ГОСТ 22057. Этим же инструментом сверлятся отверстия в опорных стойках стола;

сверление отверстий в боковинах и крышке стола под втулки сверлом спиральным Æ10 мм ГОСТ 22057. Этим же инструментом сверлятся отверстия в опорных стойках стола;

сверление отверстий в опорных брусках сверлом спиральным

сверление отверстий в опорных брусках сверлом спиральным

Æ7 мм и Æ13,5 мм ГОСТ 22057 под крепежные болты в опорных брусках.

На нестандартном сверлильном горизонтальном станке (поз. 18) с двумя регулируемыми шпинделями выбираются отверстия:

сверлами спиральными Æ7 мм и Æ13,5 мм ГОСТ 22057 под крепежные болты в рамках оснований мягких элементов сидений и в ножках и проножке стола;

сверлами спиральными Æ7 мм и Æ13,5 мм ГОСТ 22057 под крепежные болты в рамках оснований мягких элементов сидений и в ножках и проножке стола;

сверлами спиральными Æ8 мм ГОСТ 22057 в кромках горизонтальных и вертикальных щитов под эксцентриковые стяжки, в ножках и проножке стола под шканты

сверлами спиральными Æ8 мм ГОСТ 22057 в кромках горизонтальных и вертикальных щитов под эксцентриковые стяжки, в ножках и проножке стола под шканты

сверлами спиральными Æ10 мм ГОСТ 22057 под крепёжные болты в опорных брусках;

сверлами спиральными Æ10 мм ГОСТ 22057 под крепёжные болты в опорных брусках;

Также производится выборка пазов под петли фрезами концевыми Æ20 мм ГОСТ 8994 в вертикальных стенках и рамках оснований сидений.

На рабочем месте (поз. 21), где производится раскрой тканей, одновременно проводят промер и разбраковку ткани. Ткань укладывают для раскроя пачкой в несколько слоев, размечают мелком по шаблону и производят раскрой при помощи ручной закройной машинки ЭЗМ-2. Здесь же производится раскрой ППУ.

Рамки и заглушины оснований поступают на участок сборки мягких элементов, она осуществляется на рабочем месте (поз. 22) скобами при помощи пневмопистолета ППС-5. Первая операция – крепление заглушин. Заглушина криволинейной спинки предварительно прижимается специальным зажимом. Крепление осуществляется скобами длиной

16 мм и Æ1 мм ТУ 13ММП55-71 с шагом 100 мм. Вторая операция – нанесение наиритового клея Н-88 по периметру и по диагоналям оснований мягких элементов кистью шириной 80 мм с последующим креплением поверх настилочной ткани скобами длиной 12,7 мм и Æ1 мм ТУ 13ММП55-71 с шагом

80 мм. Третья операция – формирование мягкого элемента (ППУ) - заключается в укладке и выравнивании мягкого элемента по краям основания. Четвёртая операция – формирование настила (ватин) - заключается в укладке и выравнивании ватина по краям мягкого элемента.

Следующая операция заключается в креплении покровной ткани к основанию скобами длиной 12,7 мм и Æ1 мм ТУ 13ММП55-71 с шагом 60 мм и крепление облицовочной ткани скобами длиной 12,7 мм и

Æ1 мм ТУ 13ММП55-71 с шагом 40 мм с предварительной прошивкой углов облицовочной ткани вручную нитками №10.

Все операции сборки мягкого элемента осуществляются на одном рабочем месте.

Готовые изделия поступают на склад, где производится проверка качества в размере 10% от всей партии.

2. Описание технологического процесса изготовления стола

Штабель с пиломатериалом доставляется в цех на тележке по рельсовым путям. Далее штабель расформировывается с помощью электроталя и пиломатериал раскраивается на торцовочном станке ЦМЭ-3 на заготовки нужной длины. Распиленные по длине заготовки поступают к станку ЦА2А, где производится раскрой по ширине. У заготовок, для которых важна перпендикулярность пластей и кромок, перед строганием по сечению необходимо создать две базовые поверхности по пласти и по кромке. Этот процесс осуществляется на фуговальном станке СФ-6. На заготовках для делянок не нужно создавать базу, они сразу прострагиваются на четырехстороннем строгальном станке С-26. Не подлежащие точению заготовки для уменьшения шероховатости и достижения нужных размеров по толщине и ширине обрабатываются на одностороннем рейсмусовом станке СР-8. Заготовки делянок, брусков, щита, декоративных планок идут на чистовое торцевание, осуществляемое на станке Ц6-2. Заготовки, идущие на изготовление криволинейных деталей, поступают к станку АЖС-3, где по шаблонам выпиливается заданный профиль. Так как заготовки декоративных элементов имеют кратность по длине, то выточенные и отшлифованные заготовки идут на поперечный раскрой, производимый на станке АЖС-3, который позволяет аккуратно и безопасно раскраивать мелкие детали. Выпиленный профиль обгоняется на станке ФСШ-1А Царговый пояс выполнен из сосны, а все остальные видимые поверхности - из дуба, поэтому он облицовывается строганым шпоном. Шпон раскраивается вдоль и поперек волокон на гильотинном станке НГ-30. Некоторые детали изделия склеиваются из делянок, что позволяет использовать отходы и в некоторых случаях упростить процесс изготовления деталей. Далее производится склеивание делянок для стойки и щита в пакеты. На склеиваемые поверхности делянок наносят клей КФЖ с помощью клеенаносящего станка КВ-2. Детали, которые склеиваются клеем ПВА, имеют сложную и небольшую поверхность нанесения клея, поступают на рабочее место, где клей наносится в ручную кисточкой. Затем после выдержки на подстопном месте (для загустения клеевого состава) с учётом расположения годовых слоёв из делянок формируются пакеты и склеиваются в вайме. Склеенные пакеты и узлы выдерживаются на подстопном месте и поступают на дальнейшую обработку.

Царги поступают на шипорезный станок ШО16-8. После склеивания делянок в пакет возможны неровности на пластях из-за разнотолщинности делянок, поэтому для более прочного склеивания пласти пакетов строгаются на двухстороннем рейсмусовом станке

С2Р-12. Так же на этом станке прострагиваются пласти склеенной крышки стола. Так как пакеты для удобства обработки имеют кратную длину (пакет щита) или ширину (пакет стойки), то простроганные пакеты раскраиваются на станке Ц6-2. Далее пакеты поступают к станку КВ-2, где на склеиваемые поверхности пакетов наносится клей КФЖ. На шипы царг и на облицовываемую поверхность вручную наносится клей ПВА. Далее по схеме техпроцесса осуществляется выдержка, склеивание пакетов и царгового пояса в вайме и выдержка склеенных деталей и узлов в подстопном месте. Декоративные планки и крышка с выпиленными криволинейными плоскостями, повторяющими криволинейную плоскость царги, поступают к фрезерному станку ФСШ-1А, где производится фрезерование выпиленного профиля для уменьшения шероховатости и создания фигурной кромки на крышке и округлой у декоративных планок. После склеивания делянок в деталь и деталей в узел зачастую появляются неровности, обусловленные разнотолщинностью деталей или неточностью нарезания шипов, поэтому нужно выровнять поверхности на двухстороннем рейсмусовом станке С2Р-12. В изделии есть несколько деталей, получаемых точением на токарном станке (стойка, декоративные элементы).

У деталей, подлежащих точению, смягчаются рёбра на станке СФ-6, только после этого производится точение деталей на токарном станке ТС63-1. На этом же станке производится шлифование выточенных заготовок.

Большинство деталей изделия между собой крепится на шиповые соединения и поэтому одними из завершающих операций техпроцесса являются нарезание шипов, пазование и сверление отверстий. В изделии присутствует деталь (брусок), которая крепится посредством шипа «ласточкин хвост», который можно получить за несколько проходов на фрезерном станке с шипорезной кареткой ФСШ-1А. Нарезание остальных шипов осуществляется на одностороннем шипорезном станке ШО16-8.

Далее заготовки, в которых необходимо выбрать пазы и просверлить отверстия, поступают к станку СВПА-2, где большая часть отверстий и пазов выбирается по шаблону.

Завершающей стадией технологического процесса является трёхразовое шлифование под отделку отделываемых поверхностей. Плоские поверхности заготовок шлифуются на станке ШлПС-8, а криволинейные поверхности - на станке ШЛДБ-3, оснащённом осциллирующей бобиной, торцы также шлифуются на станке ШЛДБ-3. После каждой технологической операции деталь проходит контроль качества на рабочем месте.

Приложение М

Пример заполнения спецификации к плану цеха

| Поз. | Наименование | Марка | Кол. |

| 1 | Станок торцовочный | ЦПА-40 | 1 |

| 2 | Станок многопильный прирезной | ЦДК5-3 | 1 |

| 3 | Станок фуговальный | СФ-4 | 1 |

| 4 | Станок четырехсторонний | С16-4-2 | 1 |

| 5 | Станок торцовочный | ЦПА-40 | 1 |

| 6 | Рабочее место для нанесения клея | РМ | 2 |

| 7 | Пресс ТВЧ | СП-500 | 1 |

| 8 | Вайма ТВЧ | н /о | 1 |

| 9 | Станок двухсторонний | С2Р12 | 1 |

| рейсмусовый | |||

| 10 | Станок круглопильный | САС-3200 | 1 |

| 11 | Станок ленточнопильный | ВЗ-357 | 1 |

| 12 | Станок фрезерный | ВЗ-356 | 2 |

| 13 | Станок сверлильно-пазовальный | СВПА-2 | 1 |

| 14 | Вайма | н /о | 1 |

| 15 | Станок двусторонний | С2Р8 | 1 |

| рейсмусовый | |||

| 16 | Станок шлифовальный | ||

| узколенточный | ШлПС-7 | 1 | |

| 17 | Станок сверлильный | СВА-2 | 1 |

| 18 | Станок сверлильный | н /о | 1 |

| 19 | Станок фрезерно-копировальный | ВФК-2 | 1 |

| 20 | Станок токарный | ТП-40 | 1 |

| 21 | Рабочее место для раскроя | РМ | 1 |

| тканей | |||

| 22 | Рабочее место для сборки мягких | РМ | 2 |

| элементов | |||

| Основная надпись |

Приложение П

Планировка оборудования и рабочих мест в цехе

Произведя расчет производственных площадей, вычислив размеры цеха, вычерчивают стены, перегородки, колонны цеха в масштабе 1:100. Пользуясь рекомендациями и условными обозначениями оборудования, производят расстановку оборудования в цехе. Для удобства работы условные обозначения вычерчиваются на карточках [20]. Перемещая карточки по плану цеха, достигают наиболее рациональной планировки оборудования. При этом соблюдают следующие условия.

1. Деревообрабатывающее оборудование расставляют в порядке последовательности выполнения технологических операций согласно разработанной схеме технологического процесса изготовления деталей и сборочных единиц.

2. При расстановке оборудования организовывают следующие технологические потоки:

раскроя плитных и листовых материалов;

раскроя плитных и листовых материалов;

подготовки облицовок из полос шпона;

подготовки облицовок из полос шпона;

механической обработки брусковых заготовок;

механической обработки брусковых заготовок;

облицовывания пластей щитов;

облицовывания пластей щитов;

форматной обработки облицованных щитов;

форматной обработки облицованных щитов;

облицовывания кромок;

облицовывания кромок;

сверления отверстий в брусках, пластях и кромках щитов;

сверления отверстий в брусках, пластях и кромках щитов;

шлифования пластей и кромок мебельных щитов.

шлифования пластей и кромок мебельных щитов.

3. Обеспечивают рациональную организацию рабочих мест, удобство и безопасность обслуживания оборудования.

4. Предусматривают наиболее рациональные кратчайшие пути перемещения материалов, заготовок и деталей.

5. Создают поточное и непрерывно-поточное производство, не допуская обратных или петлеобразных движений обрабатываемых материалов, заготовок и деталей.

6. Располагают каждый поток или линию по возможности в отдельных пролетах цеха.

7. Предусматривают расстояния между оборудованием и элементами здания цеха (между наиболее выступающими их частями) не менее:

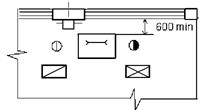

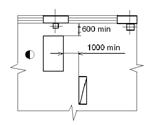

· 0,6 м от тыльной или боковой стороны оборудования до стены;

Рисунок ПН1. Минимальное расстояние от станка до стены цеха

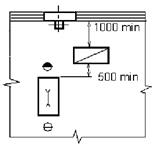

· 1 м от продольной стороны подстопного места возле оборудования до стены;

· 0,5 м от передней или боковой стороны оборудования до продольной стороны подстопного места;

Рисунок ПН2. Предельные расстояния от подстопного места до стены и станка

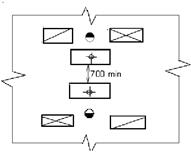

· 0,7 м между тыльными сторонами оборудования;

Рисунок ПН3. Минимальное расстояние между тыльными

сторонами оборудования

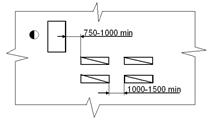

· 0,75-1,00 м от передней или задней стороны оборудования до торцевой стороны подстопного места;

· 1,0 м между торцевыми сторонами подстопных мест при длине заготовок до 2000 мм и 1,5 м при длине заготовок более 2000 мм;

Рисунок ПН4. Расстояние между торцевыми сторонами подстопных мест

· между тыльной стороной оборудования и продольной стороной подстопного места – 1 м;

Рисунок ПН5. Расстояние между тыльной стороной станка и продольной

стороной подстопного места

Ширина главного проезда должна быть 2,0-2,8 м при одностороннем движении и 3,6-4,4 м при двухстороннем движении транспорта. Проходы для подхода к материалам и оборудованию могут иметь ширину 1 м.

ЗАКЛЮЧЕНИЕ

Основы лабораторных работ могут служить темами небольших исследований в дипломных проектах и выпускных квалификационных работах. Задания по работам предусматривают варианты тем исследований.

В лабораторной работе «Определение усилий при сборке узлов из древесины» предложены варианты заданий по расчету усилия сборки шиповых соединений и методика по проведению эксперимента по сборке и определению фактических усилий сборки.

Лабораторная работа «Определение прочности шиповых соединений» содержит варианты заданий, расчет и методику проведения испытания шиповых соединений на прочность.

Рассмотрены приборы для определения шероховатости поверхности деталей из древесины и древесных материалов. Параметры шероховатости. Методика определения шероховатости с помощью микроскопа МИС-11 и индикаторного глубиномера И402 в лабораторной работе « Определение шероховатости поверхности деталей из древесины и древесных материалов».

В лабораторной работе «Испытание на прочность и деформируемость полок корпусной мебели» представлены различные схемы нагружения полок с различными опорами. Справочный материал для выполнения расчетов условия прочности и условия деформируемости. Предложены варианты заданий для расчета горизонтальных элементов корпусной мебели на прочность и деформируемость.

Лабораторные работы «Декорирование древесноволокнистых плит», «Исследование процесса получения рельефов давлением на щитовых элементах корпусной мебели», «Изготовление цельнопрессованных изделий из измельченных древесных отходов» - помогут развить элементы творчества, как при конструировании декора, так и в разработке технологического процесса. Разработка режимов техпроцесса происходит экспериментальным путем на установках, в приспособлениях и прессформах, разработанных в основном студентами в процессе дипломного проектирования и реализованных в исследовательской части проектов.

Методические указания к проведению практических работ, в комплексе представляют собой важнейшую часть курсового, дипломного проекта, выпускной квалификационной работы - технологическую. Даны рекомендации по обоснованию выбора схемы техпроцесса, разработке техпроцесса и карт технологического процесса, составлению схемы техпроцесса, расчету дереворежущего инструмента и производственных площадей цеха. В практических работах по разработке технологии производства стульев, производству оконных и дверных блоков и паркета рассмотрено специализированное оборудование и его назначение. Работа «Мебельные щиты. Конструкция. Технология изготовления. Режимы облицовывания» может проводиться в режиме деловой игры при использовании стенда с макетами деревообрабатывающего оборудования или альбома условных обозначений оборудования.

Приложения предназначены помочь студенту в работе, содержат некоторую справочную информацию. Предложены примеры обоснования выбора схемы техпроцесса, описания технологического процесса изготовления изделия из древесины. Даны примеры составления карты техпроцесса, оформления задания по составлению схемы техпроцесса изготовления деталей столярно-строительных изделий, заполнения ведомостей производственного оборудования и дереворежущего инструмента. Приведены нормы площади на единицу оборудования, дана планировка оборудования и рабочих мест в цехе, пример оформления спецификации к плану цеха.

Имеются контрольные вопросы.

Библиографический список литературы

1. Гончаров Н.А. Башинский В.Ю., Буглай Б.М. Технология изделий из древесины: Учебник для вузов.-М.: Лесн. пром-сть,1990.-528 с.

2. Кислый В.В. Справочное пособие по деревообработке / Кислый В.В., Щеглов П.П., Братенков Ю.И. и др. - Екатеринбург: БРИК, 1995.

3. Деревообрабатывающее оборудование. Отраслевой каталог.- 2-е изд.- М., 1993.

4. Оборудование для производства столярно-строительных изделий и паркета. ИКФ, «Каталог», 1995

5.Стовпюк Ф.С. Конструирование изделий из древесины: Учеб. пособие по практическим занятиям для студентов специальности 2602. СПб.: ЛТА. 1993.

6. Волков Е.Н., Кузнецов В.М. Справочник молодого оператора автоматических и полуавтоматических линий деревообрабатывающих производств. - М., 1999.

7. Савченко В.Ф. Справочник молодого облицовщика и отделочника столярно-мебельных изделий.- М.: Высш. шк., 1991.

8. Паньков В.Д. Прогрессивный отечественный и зарубежный деревообрабатывающий инструмент. - М.: BHИИТЕРМ, 1992.

9. Каталог деревообрабатывающего оборудования, выпускаемого в странах СНГ и Балтии / Под ред. В.Н.Волынского. – Архангельск: Изд-во АГТУ, 1999.

10. Инструкция по нормированию расхода материалов в основном производстве мебели.- М.: ВПКТИМ, 1992.- Ч.I-III.

11. Шумега С.С. Иллюстрированное пособие по производству столярно-мебельных изделий. - М.: Экология, 1991.

12. Розов В.Н. Справочник мастера мебельного производства. - 2-е изд., перераб. и доп. -М.: Лесн.пром-сть. 1990.

13. Барташевич А.А., Богуш В.Д. Пути снижения материалоемкости мебели. - М.: Экология, 1992.

14. Волынский В.Н. Технология клееных материалов: Учебное пособие для вузов: Архангельск: Изд-во АГТУ, 1998.

15. Морозов В. Г. Дереворежущий инструмент: Справочник. - М.: Лесн. пром-сть, 1988.

16. Единый сборник нормативов времени в производстве мебели.– М.: ВПКТИМ, 1992.-

Ч.I-XVIII.

17. Справочник мебельщика: Станки и инструменты. Организация производства и контроль качества. Техника безопасности / Под ред. В.П. Бухтиярова. – 2-е изд., перераб. – М.: Лесн. пром-сть, 1985.

18. Сборник типовых технологических процессов производства корпусной мебели.-М.:ВПКТИМ,1980.

19. Радчук Л.И. Технология изготовления мебели по заказам населения: Учебное пособие по курсовому проектированию. - М.: МТИ, 1988.

20. Минин А.Е., Стрежнев Ю.Ф. Курсовое и дипломное проектирование по производству мебели: Учебное пособие для техникумов. - М.: Лесн. пром-сть, 1979.

21. Шумега С.C. Технология столярно-мебельного производства: Учебник для профтехучилищ. - М.: Лесн.пром-сть, 1984.

22. Справочник по деревообработке / Бахтеяров В.Д. и др.- Изд. 3-е, перераб. М.: Лесн. пром-сть, 1995.

23. Кузнецов В.М., Волков В.А. Автоматические и полуавтоматические линии деревообрабатывающих производств. - М.: Высш. шк. 1988.

24. Кузнецов В.М., Лившиц В.И., Камионский В.А. Автоматические и полуавтоматические линии деревообрабатывающих производств: Учебник для средних профтехучилищ. - М.: Высш.шк.,1982.

25 Тарасенко В.М., Вихрева В.В. Оборудование мебельного производства - М.:Лесн. пром-сть, 1986. 26 Потемкин Л.В. Деревообрабатывающие станки и автоматические линии.- М.: Лесн. пром-сть, 1987.

27. Михайлов Г.М., Панков Е.В. Технология изготовления товаров народного потребления из древесины. Учебник для техникумов. - М.: Лесн. пром-сть,1988.-224 с.

28. Любченко В.И., Дружков Г.Ф. Станки и инструменты мебельного производства: Учебник для техникумов.- М.: Лесн. пром-сть, 1990.

29. Высокопроизводительные комплексы для специализированных деревообрабатывающих производств: корпусной мебели, столярно-строительных изделий: Каталог/ВНИИДмаш.-М.: ВНИИТЭМР, 1988.

30. Технология изделий из древесины. Прочностные расчеты изделий из древесины: Метод. указания по курсу для студентов факультета механической технологии древесины (спец. 0902, 0519)/ Сост. Гончаров Н.А., Ващев Н.В., Чубинский А.Н. –Л.: ЛТА, 1979.

31. Производство мебели. К.Роланд, В.Зиберт /Сокр. пер. с нем. О.Х. Ивановой; Под ред. Кузнецова С.В., -М.: Лесн. пром-сть, 1976.

32. Поташев О.Е., Лапшин Ю.Г., Фишман Г.М. Прочностные свойства корпусной мебели и методы их определения (Обзор. инф.).- М.: ВНИПИЭИлеспром, 1979.

33. Сборник технологических режимов изготовления мебели по этапам «склеивание» и «Облицовывание».- М.: Лесн. пром-сть, 1981.

34.ГОСТ 23166-78. Окна и балконные двери деревянные. Общетехнические условия.

35. ГОСТ 15612-85. Изделия из древесины и древесных материалов. Методы определения шероховатости поверхности.

36. Куроптев П.Ф., Улезко В.В. Нормирование и контроль шероховатости поверхности пиломатериалов. (Обзор. информ.) - М.:НИПИЭИлеспром, 1984.

37. ГОСТ 7016-82. Древесина. Параметры шероховатости поверхности.

38. Бухтияров В.П., Новак Г.К. Развитие мебельной промышленности. - М.: Лесн. пром-сть, 1982.

39. Гикрюк А.Л. Производство ДВП.- М.: Лесн. пром-сть, 1990.

40. Дудина З.В. Применение ДВП.- М.: Лесн. пром-сть, 1991.

41. Декоративные элементы и приемы декорирования мебели / Под ред. Барташевича А.А. - Минск, 1988.

42. Филина Н.Н. Опыт применения методов декорирования фасадных поверхностей в производстве мебели (Обзор. информ.) - М.: ВНИПИЭИлеспром, 1991.

43. Бренер С.Б. Способы декорирования корпусной мебели (Обзор. информ.).- М.: ВНИПИЭИлеспром, 1982.

44. Технологические процессы (режимы) декоративного оформления мягких элементов при ремонте и изготовлении мебели по индивидуальным заказам населения М.: ЦБНТИ, 1983.

45. Латария Н.В., Дундуа П.В., Баламцарашвили З.Г., Шеллинберг А.Д. Автоматизация нарезания рельефного орнамента: Экспресс-информация. - М.: ВНИИПИЭИлеспром, 1984.

46. Калашников Ю.А. Повышение эффективности комплексного использования древесных отходов: Конспект лекций. –М.:Лесн. пром-сть, 1985.

47. Комаровский В.С. Практикум по технологии производства мебели: Учебное пособие для учащихся сред. спец. учеб. заведений. - М.: Лесн. пром-сть, 1989.

48. Гольман И.А. Технология и оборудование паркетного производства - М.: Лесн. пром-сть, 1974.

49.Григорьев М.А. Материаловедение для столяров и плотников. –М.: Лесн. пром-сть, 1977.

10. Крейндлин А.Н. Столярные, плотничные и паркетные работы. –М.: Лесн. пром-сть, 1997.

51. Соловов А.М. Основные направления развития производства паркетных изделий (Обзор. информ.) - М.: ВНИПИЭИлеспром, 1984.

52.Базанов Л.Ф. Технология производства паркета: Учеб. пособие для студентов спец. 260200,260100,070400. - 2-е изд., стереотип. - М.: МГУЛ, 2003.

53. Базанов Л.Ф. Технология производства паркета (приложение). Конструкции паркета; состав, технические характеристики и планировочные изображения оборудования. – 2-е изд., стереотип. - М.: МГУЛ, 2003.

54. Типовые схемы пооперационного контроля в производстве мебели. – М.:ВПКТИМ,1987.

СОДЕРЖАНИЕ

Предисловие…………………………………………………………………………………3

Введение……………………………………………………………………………………3

Лабораторная работа № 1. Определение усилий

при сборке узлов из древесины………………………………….…..…………………….7

Лабораторная работа №2. Определение прочности

шиповых соединений………………………………………………..……………….……12

Лабораторная работа № 3. Определение шероховатости

поверхности деталей из древесины и древесных материалов ……………………..…..18

Лабораторная работа № 4. Испытание

на прочность и деформируемость

полок корпусной мебели…………………………………………...... …………………32

Лабораторная работа № 5. Декорирование

древесноволокнистых плит………………………………………………...……………..41

Лабораторная работа № 6. Исследование

процесса получения рельефов давлением

на щитовых элементах корпусной мебели……………………………………………….48

Лабораторная работа № 7. Изготовление

цельнопрессованных изделий из измельченных

древесных отходов………………………………………………………………………...51

Практическая работа №1Разработка карт технологического процесса.

механической обработки деталей и сборочных единиц….……………………………..57

Практическая работа №2Составление схемы техпроцесса изготовления

изделия из древесины……………………………………………………………………..62

Практическая работа №3 Расчет годовой потребности

в дереворежущем инструменте…………………………………………………………..67

Практическая работа №4 Расчет производственных площадей……………….……….72

Практическая работа №5. Производство стульев………………………………………76

Практическая работа №6. Производство оконных и дверных блоков…………………83

Практическая работа №7. Производство паркета……………………………………….85

Практическая работа №8. Мебельные щиты.

Технология изготовления. Режимы облицовывания …………………………………...87

Приложение А. Технология производства столярно-строительных

изделий. Стулья. Оконные и дверные блоки. Паркет…..………………………………96

Приложение Б. Схема техпроцесса изготовления

столярно-строительных изделий, стульев…………………………………………...…100

Приложение В Нормы площади на единицу оборудования………………………… 103

Приложение Г Пример заполнения ведомости

дереворежущего инструмента………………………………………………………..…106

Приложение Д. Пример составления карты техпроцесса……………………………..110

Приложение Е. Схема технологического процесса изготовления

стола компьютерного (фрагмент)……………………………………….……………...113

Приложение Ж. Пример выполнения раздела «Обоснование

выбора схемы техпроцесса»………………………………………………..…………..117

Приложение И. Примеры выполнения раздела «Описание техпроцесса

изготовления изделия с указанием режимов обработки»……………………………..119

Приложение К.Пример составления ведомости

производственного оборудования……………………………...…………………….…126

Приложение Л. Пример выполнения плана цеха………………………………….…..128

Приложение М. Пример заполнения спецификации к плану цеха……………….…..129

Приложение Н. Фрагмент перечня контролируемых операций

в производстве мебели (типовые схемы)……………………………………………....130

Приложение П Планировка оборудован

|

из

5.00

|

Обсуждение в статье: Примеры выполнения раздела «Описание технологического процесса изготовления изделия с указанием режимов обработки деталей» |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы