|

Главная |

Выбор кранового оборудования

|

из

5.00

|

Для укладки труб и на погрузочно-разгрузочных работах яри строительстве сетей в городских условиях широко применяют полноповоротные автомобильные краны с максимальной грузоподъемностью 3, 5,5 и 10 г.

Для укладки тяжелых железобетонных труб и стальных труб, сваренных в секции, применяют трубоукладчики на гусеничном ходу с грузоподъемностью 10 т. Такой кран-трубоукладчик является незаменимым механизмом, позволяющим механизировать тяжелые грузоподъемные работы при строительстве коллекторов больших сечений. В городах, где запрещен проезд машин на гусеничном ходу, краны-трубоукладчики перевозят на трайлерах. Грузоподъемность трубоукладчиков в зависимости от вылета стрелы приведена в табл. 11.15.

При выборе кранового оборудования для опускания труб в траншею учитывают вес труб и требуемый вылет стрелы крана.

Вылет стрелы L в м находят по формуле

где а — ширина траншеи поверху при наибольшей допустимой крутизне откосов; б — расстояние от края траншеи до выносных опор или гусениц крана (при глубине траншеи до 1,5 л* должно быть не менее 1,5 м , при глубине траншеи от 1,5 до 3 м — 2 м ); при укладке магистральных трубопроводов плетьми или длинными секциями в траншеи С вертикальными стенками это расстояние должно составлять #+0,2 M-\- Dn +0,3 м (здесь Н — глубина траншеи; 0,2 м — расстояние от края трубы до призмы обрушения; D н —наружный диаметр трубы; 0,3 м — расстояние от края трубы до гусениц крана); в — расстояние от выносных опор или гусениц крана до оси вращения стрелы крана. При укладке труб в траншею с вертикальными стенками в креплениях кран ставят за пределами призмы обрушения, практически на расстоянии от бровки не менее глубины траншеи. Вылет стрелы в м определяют по формуле

где И — глубина траншеи.

Для подвешивания труб, их секций и других грузов при такелажных работах используют стропы из стальных тросов. Допускаемое усилие троса определяют путем деления разрывного усилия на коэффициент запаса прочности:

где R — разрывное усилие троса по заводскому паспорту, а при отсутствии его по данным лабораторных испытаний; К — коэффициент запаса' прочности (для стропов, имеющих на концах крюки, кольца или серьги для подвески груза без огибания его, /С=6, для строповки груза с огибанием его К—8).

Опускание труб в траншею

Опускать трубы на дно траншеи следует плавно, без ударов, не задевая распорок крепления. Способ опускания зависит от веса труб, местных условий, объема работ и от имеющихся оборудования и механизмов.

Чугунные трубы диаметром до 250 мм иногда опускают вручную на канатах гладким концом вниз. Грузоподъемность пеньковых канатов, применяемых для оттяжек при подъеме груза, а также для подъема или опускания мелких деталей, инструмента, досок и т. п., приведена в табл. 11.16.

Трубы большего диаметра можно опускать в траншею с вертикальными стенками талями, подвешенными к козлам или треногам. Однако наиболее целесообразно опускать трубы, особенно тяжелые, при помощи автомобильных и гусеничных кранов.

В траншею с креплениями трубы опускают с наклоном, чтобы можно было избежать перестановки распорок или переставлять их только в нижней части траншеи. Иногда в раскрепленную траншею трубы опускают в определенных местах через каждые 50—80 м и затем растаскивают лебедкой по дну траншеи на катках. В этом случае в месте опускания труб устраивают рамное крепление.

Бетонные, железобетонные и асбестоцементные трубы с гладкими концами, соединяемые на муфтах, рекомендуется опускать в траншею с установленной на одном конце муфтой и заделанным кольцевым зазором. Это позволяет укладывать трубы как раструбные. Керамические трубы опускают в траншею без креплений звеньями по 2—5 шт.

При строительстве стальных трубопроводов на свободной территории их следует опускать в траншею и укладывать в ней секциями или плетьми возможно большей длины, что уменьшает количество сварных неповоротных стыков. Секции опускают не менее чем двумя кранами.

Если невозможно опускать трубы в глубокую траншею с откосами при помощи крана, их можно скатывать по деревянным лагам, уложенным на спланированном откосе. Места охвата трубы тросом при необходимости защищают продольными деревянными рейками, которые закрепляют на поверхности трубы проволокой. Стальной трос, применяемый для скатывания трубы, прикрепляют к неподвижной опоре на бровке траншеи.

Укладка труб из различных материалов и заделка их стыков

Чугунные напорные трубы. В практике строительства напорных подземных сетей 'большое распространение получили чугунные раструбные водопроводные трубы и соединительные части к ним (см. § 8).

Трубы завозят на трассу трубопровода до начала земляных работ и размещают вдоль оси траншеи в одну нитку или штабелями по 10—20 шт. в одном месте. Перед опусканием труб и соединительных (фасонных) частей .в траншею их следует тщательно осмотреть, очистить от грязи и осту-кать легкими ударами стального молотка для выявления трещин.

Укладку чугунных раструбных труб на строительстве напорных трубопроводов начинают с пониженных участков траншеи и ведут против уклона раструбами вперед, что обеспечивает плотность стыковых соединений и исключает сдвиг трубы вниз по уклону. При укладке между гладким концом и упорной поверхностью раструба оставляют зазор (табл. 11.17).

При неровном срезе торца трубы, а также при необходимости прокладки труб по кривой линии с поворотом трубы в раструбе размеры зазора должны находиться в пределах, указанных в табл. 11.18. Величину зазора проверяют проволочным щупом, за исключением случаев, когда уплотнение стыка вводят в раструбную щель одновременно с введением в раструб гладкого конца трубы.

Для обеспечения зазора необходимой величины желательно внутрь раструба, в нижнюю его часть, закладывать вкладыши-ограничители. При прокладке труб диаметром до 500 мм применяют цементные вкладыши в виде призм длиной 20—25 мм, высотой, равной толщине стенки трубы, и шириной, равной требуемому зазору. После укладки труб эти вкладыши оставляют в раструбе. Для труб диаметром 600 мм и более рекомендуется применять металлические вкладыши, вынимаемые из раструба после укладки труб на место.

Каждая уложенная в траншею труба центрируется по оси трубопровода с проверкой прямолинейности и заданного уклона.

Стыки чугунных напорных труб заделывают смоленой пеньковой прядью или канатом и асбестоцементной смесью. Вместо смоленой пеньковой пряди можно использовать прядь, пропитанную нефтяным битумом M-IV, разведенным в бензине.

После уплотнения введенной в раструбную щель, пряди или каната в ней должна оставаться незаполненная часть (табл. 11.19), предназначенная для устройства асбестоцемент-ного замка. Асбестоцементная смесь составляется из 30—35% (по весу) асбестового волокна не ниже IV сорта, 70—65% (по весу) цемента марки не ниже 400 и 10—12% воды от веса сухой смеси. Цемент и асбестовое волокно хорошо перемешивают до получения однородной массы, после чего добавляют

воду.

При грунтах или грунтовых водах, агрессивных по отношению к цементу, наружную поверхность асбестоцементного замка покрывают гидроизоляцией, состоящей из грунтовой покраски и слоя мастики.

При прокладке трубопроводов в просадочных грунтах, в сейсмических районах и в других условиях, где необходимы стыки повышенной прочности, замок рекомендуется армировать кольцом из проволоки мягкой стали диаметром 1,5-—3 мм. Проволочную арматуру укладывают в раструбную * щель на прочеканенный слой асбестоцемента в уширенной части раструба и после ее закрепления окончательно заделывают раструб асбестоцементом.

При срочных аварийных работах, а также при врезках в действующие магистрали раструбные соединения сразу после окончания работ должны быть поставлены под рабочее давление. В таком случае для заделки стыков можно применять свинец или устраивать послойное стыковое соединение (рис. 11.39,а). Для этой же цели в качестве уплотняющего материала при заделке раструбных соединений чугунных труб можно использовать резиновые кольца (по два на один стык).

Использование резиновых колец вместо пеньковых жгутов для заделки раструбных соединений чугунных труб позволяет снизить трудоемкость монтажа трубопровода более чем в 2 раза. Кроме того, кольца допускают значительную деформацию трубопровода без нарушения его герметичности.

Заделку стыков раструбных чугунных труб асбестоцементной смесью можно проводить и зимой при любых отрицательных температурах воздуха при добавлении в смесь поташа (5—15% веса цемента).

Работа по заделке стыков смоленой прядью и асбестоцементом весьма трудоемка и требует высокой квалификации рабочего.

ВНИИ ВОДГЕО совместно с другими организациями разработана новая быстро монтируемая конструкция стыкового соединения для чугунных труб, в котором в качестве уплотнения используется резиновая самоуплотняющаяся манжета (рис. 11.39, б)-. В раструбе устроен внутренний кольцевой паз, служащий «гнездом» для гребня резиновой манжеты. Этот паз препятствует смещению манжеты при монтаже стыка и удерживает ее от выдавливания внутренним гидростатическим давлением. Толщина манжеты в хвостовой части несколько больше ширины образующейся при стыковании труб раструбной щели, благодаря чему при монтаже стыка происходит ее обжатие, обеспечивающее необходимую герметичность соединения.

Монтаж стыкового соединения производят в. следующем порядке. В кольцевой паз раструба уложенной трубы вставляют манжету, а на гладком конце укладываемой трубы наносят риску, ограничивающую глубину ввода трубы в раструб. Укладываемую трубу центрируют и при помощи металлических тяг «втягивают» через манжету в раструб уложенной трубы до риски. Для уменьшения трения наружную поверхность гладкого конца трубы и внутреннюю поверхность манжеты покрывают графито-глицериновой смазкой.

Для заделки стыкового соединения чугунных водопроводных труб диаметром 300 мм смоленой прядью и асбестоцементной смесью звену трубоукладчиков в составе четырех человек, согласно ЕНиР, требуется 53 мин. Опыт прокладки труб с новой конструкцией стыкового соединения показал, что для его монтажа требуется только 5—6 мин. Гидравлическое испытание этого соединения на давление 24 кгс/см2 дало хорошие результаты.

Асбестоцементные напорные трубы. Соединение напорных асбестопементных труб между собой в трубопроводах с рабочим давлением до 6 кгс/см2 включительно выполняют на двух-буртных асбестопементных муфтах, а в трубопроводах с рабочим давлением от 6 до 12 кгс/см2 — на чугунных фланцевых муфтах. Герметичность стыкового соединения обеспечивается обжатием резиновых колец.

Укладку асбестоцементных труб производят так же, как и чугунных.

Для соединения асбестоцементных труб двухбуртной муфтой последнюю надвигают на конец ранее уложенной трубы так, чтобы ее более широкий конец (с рабочим буртиком) находился ближе к концу присоединяемой трубы, и надевают на концы соединяемых труб резиновые кольца. Присоединяемую трубу придвигают к ранее уложенной трубе и центрируют, * т. е. точно совмещают концы соединяемых труб по окружности. При стыковании труб диаметром до 500 мм между ними должен быть оставлен зазор 10 мм , а труб диаметром более 500 мм — зазор 15 мм . После проверки укладываемую трубу закрепляют подсыпкой и уплотнением грунта между ней и стенками траншеи. Для натягивания муфты применяют рычажные или винтовые домкраты. После натягивания муфты шаблоном проверяют правильность положения резиновых колец внутри нее и заделывают щель с рабочего конца муфты аобе-стоцементной смесью пли цементным раствором состава 1:1 или 1:2.

При укладке напорных асбестоцементных труб в зимних условиях принимают меры против промораживания резиновых колец, так как при низких температурах они теряют свою эластичность.

Стыковое соединение на фланцевых чугунных муфтах осуществляют с соблюдением правил устройства фланцевых соединений. Стальные болты, фланцы и втулки должны иметь антикоррозионную защиту.

Практика строительства и эксплуатации напорных асбестоцементных трубопроводов показала, что стыковые соединения труб на двухбуртных муфтах с резиновыми кольцами имеют низкое качество. Уже при рабочем давлении 3—4 кгс/см2 со стороны рабочего буртика муфты появляется течь.

Калининспецстрой внедряет на строительстве асбестоцементных трубопроводов новые, самоуплотняющиеся стыковые соединения (разработка НИИАсбестоцемента). Эти соединения выполняют на асбестоцементных муфтах САМ и резиновых манжетах. Муфта САМ-1 имеет на внутренней поверхности с обоих концов две конусные выточки, в которые вставляются манжеты (рис. 11.40, а). Муфта САМ-4 имеет такие же конусные выточки, как и муфта САМ-1, и отличается от нее только формой манжет, которые имеют канавку со стороны стыка (рис. II.40,6). Муфта САМ-2 имеет две прямоугольные выточки для резиновых манжет такого же прямоугольного сечения (рис. II.40,б).

Герметичность стыковых соединений достигается благодаря первоначальному обжатию манжет при монтаже стыков и дополнительному поджатию их в муфте при увеличении давления в трубопроводе. Опыт эксплуатации асбестоцементных напорных трубопроводов с новыми стыковыми соединениями показывает, что они остаются герметичными при давлении до 15 кгс/см2, а трудоемкость монтажа при их применении в 1,5 раза меньше, так как не требуется высушивать концы труб, муфты и резиновые манжеты.

Для облегчения монтажа, концы труб смазывают глицери-но-графитной пастой следующего состава: глицерина —45%, графита — 40%, воды — -15%. На монтаж одного стыка в сухих грунтах затрачивают 5—6 мин, в мокрых грунтах 6—8 мин.

Условия работы резиновых манжет в стыковых соединениях САМ более благоприятны, чем резиновых уплотнительных колец в соединении на двухбуртных муфтах, так как обжатие манжет в 1,5—2 раза меньше обжатия круглых, колец.

Асбестоцементные безнапорные трубы. Укладку, центрирование и закрепление этих труб производят так же, как и напорных асбестоцементных труб. Соединение их выполняют ас-бестоцементными муфтами, «имеющими прямую цилиндрическую внутреннюю поверхность с двумя или тремя нарезками глубиной 2—2,5 мм у обоих концов. Для устройства замка применяют асфальтовую или битумную мастику, асбестоце-ментную смесь или цементный раствор состава 1:1 или 1:2. Применение асбестоцементной смеси придает стыку повышенную прочность.

Муфту рекомендуется устанавливать на конец присоединяемой трубы с помощью шаблонов до опускания ее в траншею (на бровке траншеи или централизованно в мастерских). Это позволяет укладывать трубы и присоединять их к ранее уложенным как раструбные.

Керамические безнапорные трубы. При укладке керамических труб необходимо обращать серьезное внимание на устройство их оснований, так как они более хрупки, чем трубы из других материалов, имеют малую длину, вследствие чего стыки их делают чаще, а заделка их стыковых соединений менее надежна.

Укладку керамических труб в траншее ведут снизу вверх по уклону раструбами вперед. Трубы опускают в траншею по одной лишь в тех случаях, когда стыки их заделывают глиной или цементом. При заделке стыков асфальтовой мастикой трубы предварительно соединяют в звенья по две, три и более штуки на бровке траншеи. Звенья опускают в траншею при помощи соответствующей по длине и сечению деревянной или металлической траверсы, подвешиваемой к крюку подъемного крана. Рифленый, конец опущенной в траншею трубы (звена) туго обматывают двумя витками жгута из смоленой пеньковой пряди и вставляют в раструб ранее уложенной трубы. При центрировании необходимо следить, чтобы лотки соединяемых труб совпадали и не образовывали выступов. Правильность укладки трубы проверяют ходовой визиркой, после чего еще раз плотно подбивают смоленую прядь. Уплотненная смоленая прядь или канат должны занимать 7з—7г часть раструбной щели. В качестве уплотнителя можно применять также асбестовый шнур (при агрессивных стоках). Для заделки стыка применяют асфальтовую или битумную мастику, глину, цементный раствор, асбестоцементную смесь, специальные мастики на основе полимерных смол и арзалитовую замазку.

Заделка стыков глиной допускается только при устройстве сети временной канализации.

Заделка стыков цементным раствором допускается лишь при укладке труб на бетонном основании. Раствор состава 1:1 или 1:2 должен иметь такую консистенцию, чтобы при заделке соединения он не выливался из раструбной щели.

Наилучшим считается асфальтовый или битумный стык. Асфальтовую мастику варят из трех частей природного асфальта, и одной-двух частей битума БН-Ш (по весу). Битумная мастика состоит из 28,5% битума БН-Ш, 28,5% битума БН-Н и 43% наполнителя (гранитовая или известковая мука). Заливают стык мастикой, разогретой до температуры 160—170° С. Для заливки удобно использовать стальную обойму из двух шарнирно соединенных створок. Заливать мастику нужно медленно, чтобы находящийся в стыке воздух мог выйти наружу.

Для проверки эластичности стыка, заделанного мастиками, звено трубопровода из трех труб укладывают на двух опорах. После того как звено даст прогиб, его поворачивают на 180°. При возвращении эвена в первоначальное положение мастика не должна давать трещин и отставать от поверхности трубы. Последующее гидравлическое испытание не должно приводить к течи.

При отрицательных температурах воздуха стыки керамических труб перед заливкой мастики следует прогревать.

Бетонные и железобетонные безнапорные трубы. Для укладки в траншеи на глубину до 4 м предназначены трубы нормальной прочности, на глубину до 6 м — трубы усиленной прочности. Типы соединений бетонных и железобетонных безнапорных труб даны ранее.

Бетонные и железобетонные трубопроводы во всех грунтах, за, исключением скальных и слабых (водонасыщенных, плывунных и т. п.), укладывают непосредственно на выровненное и при необходимости утрамбованное дно траншеи. В остальных случаях требуется устройство искусственного основания, конструкция которого зависит от характера грунта и диаметра трубопровода.

Опущенную в траншею трубу укладывают на место, центрируют и проверяют правильность ее укладки с помощью ходовой визирки.

Зазор между гладким концом трубы и внутренним упором раструба должен быть не более 15 мм . Кольцевая щель должна иметь одинаковую ширину по всему периметру стыка.

Фальцевые стыки заделывают обычно после укладки пяти-шести труб. При укладке труб между ними оставляют щели шириной 5—10 мм. Заделку щелей стыков труб диаметром более 500 мм начинают со стороны внутренней поверхности труб. По всему периметру щели проконопачивают пеньковой прядью и заделывают цементным раствором составач1:1, который тщательно затирают, а затем железнят. После того как раствор затвердеет, снаружи каждого стыка делают поясок из цементного раствора, заливая его в специальные коробки.

Стыки без пояска устраивают лишь для сети дождевой канализации. В этом случае всю окружность стыка, кроме участка в 20—30 см на шелыге, » который заливают жидкий цементный раствор или мастику, закрывают кружалами из досок, точно подогнанными но внешнему очертанию трубы.

В целях повышения уровня индустриализации и улучшения качества строительства коллекторов большого сечения дождевой и бытовой канализации за последние годы создана мощная промышленная база по обеспечению строек железобетонными тонкостенными трубами диаметром 1700—3500 мм (табл. 11.20). Эти трубы рассчитаны на величину засыпки грунтом до 4 м .

В глинистых и песчаных грунтах с невысокой несущей способностью (от 1 до 1,5 кгс/см2) площадь опирания труб при укладке их на грунтовое ложе с углом охвата 90° недостаточна. В связи с этим в таких условиях трубы укладывают на жесткое сборное слабоармированное железобетонное основание.

Соединение железобетонных труб большого диаметра при строительстве коллекторов и каналов осуществляют вчетверть путем устройства жестких или полужестких стыков. Кольцевой зазор заполняют цементным или асбестоцементным раствором, а затем устраивают монолитный поясок шириной 30—40 см по всему периметру стыка. Поясок армируют сеткой из проволоки диаметром 5—6 мм. В целях повышения герметичности стыка рекомендуется заполнять его цементным раствором под давлением с помощью цемент-пушки.

Укладка стальных трубопроводов

Для строительства подземных напорных трубопроводов применяют электросварные стальные трубы диаметром до 1620 мм (ГОСТ 10704—63), бесшовные горячекатные трубы диаметром до 400 мм (ГОСТ 8732—70) и электросварные трубы со спиральным швом диаметром от 400 до 1200 мм (ГОСТ 8696—62). Стальные трубы, прокладываемые в грунте, обычно соединяют на сварке.

Стальные трубы доставляют на место строительства трубопровода автомобильным транспортом, характеризующимся наибольшей маневренностью, либо в виде отдельных труб, либо в виде секций длиной 25—30 м, сваренных из нескольких труб. Доставленные трубы с помощью автомобильных кранов и трубоукладчиков, а также клещевых захваток и троллейных подвесок укладывают вдоль трассы трубопровода по одну сторону траншеи для последующей их сборки и сварки.

При строительстве стальных трубопроводов стенки траншеи, как правило, не крепят, так как крепления затрудняют опускание труб в траншею. Все основные работы по сборке и сварке труб проводят в большинстве случаев «а бровке, поэтому шири-' ну траншеи по дну принимают обычно лишь на 0,3—0,4 м больше наружного диаметра укладываемого трубопровода. В устойчивых грунтах траншею отрывают с крутыми откосами или с вертикальными стенками.

Для сварки неповоротных стыков уложенных в траншею труб роют приямки. Глубина приямка от низа трубы до его дна должна быть не менее 0,5 м .

Отрывку траншей в мокрых грунтах начинают с наиболее пониженных мест, что позволяет организовать сток воды и откачку ее насосами. При наличии неустойчивых, водонасыщенных грунтов целесообразно применять способ искусственного понижения уровня грунтовых вод.

Стальной трубопровод укладывают на естественное основание во всех грунтах, кроме скальных, болотисто-торфяных и плывунных. Дно траншеи должно быть тщательно спланировано и подчищено так, чтобы трубопровод лег на грунт по всей своей длине. В скальных грунтах на дно разрабатываемой траншеи насыпают слой песка, щебня пли гравия толщиной не менее 10 см . В болотисто-торфяных и плывунных грунтах устраивают искусственное основание.

Способ укладки стальных труб в траншею зависит от местных условий. На участках, где трассу трубопровода часто пересекают существующие подземные коммуникации, в траншею укладывают отдельные трубы или короткие секции из двух-трех труб. В этом случае стыки трубопровода сваривают в траншее. Если на трассе нет таких пересечений, то трубы или секции труб сваривают в плети, иногда достигающие значительной длины, на бровке траншеи. Плети диаметром до 500 мм следует опускать в траншею не менее чем двумя кранами-трубоукладчиками, а диаметром более 500 мм — тремя-четырьмя подъемными механизмами. Скорость прокладки трубопровода в траншее при таком способе опускания достигает 2—3 км в смену.

При отсутствии самоходных кранов для опускания труб применяют тали, подвешенные к козлам или к треногам.

Соединение стальных труб сваркой дает весьма прочные и герметичные стыки, способные выдерживать большие давления. От качества сварных соединений стыков отдельных труб зависит бесперебойность работы трубопровода.

Существует несколько способов сварки, позволяющих соединять трубы в трубосварочных мастерских или в полевых условиях на трассе. Непосредственно на трассе трубопроводов широко применяют ручную электродуговую сварку, требующую несложного оборудования. Перед сваркой трубопровод собирают на деревянных лежках, уложенных на бровке вдоль траншеи. Трубы центрируют при помощи хомутов-центраторов или зажимов.

Качество сварки во многом зависит от состояния поверхности торцов свариваемых труб. Концы труб должны иметь правильную окружность, равномерную толщину стенок и правильный угол скоса фасок на торцах.

При сборке труб с продольными швами их следует смещать относительно друг друга не менее чем на 10 см , располагая в шахматном порядке.

После центрирования трубы диаметром до 500 мм «прихватывают» в трех местах по окружности, а диаметром более 500 мм в четырех—восьми местах. Прихватка представляет собой сварной шов длиной 30—100 мм и высотой 4—5 мм. Трубы прихватывают теми же электродами, что и при основной сварке. После наложения прихваток зазор между концами труб должен быть одинаковым по всему периметру стыка/

Шов стыков соединения имеет V-образную форму (табл. 11.21).

Стальные трубы можно сваривать секциями или непрерывно. Секционный способ удобен тем, что секцию во время сварки поворачивают и сварщик получает возможность накладывать шов в наиболее удобном положении. В связи с этим электродуговая поворотная сварка характеризуется наибольшей надежностью. Сварку выполняют толстообмазанными электродами в три слоя при толщине стенки трубы до 11 мм включительно и в четыре слоя при толщине стенки более 11 мм .

При работе в полевых условиях на трассах значительной протяженности широко применяют также сварку под слоем флюса и газопрессовую сварку, а в последнее время и дуговую сварку в среде защитного газа.

Качество сварочных работ проверяют внешним осмотром стыков, механическим испытанием их и определением их внутренних дефектов физическими методами контроля.

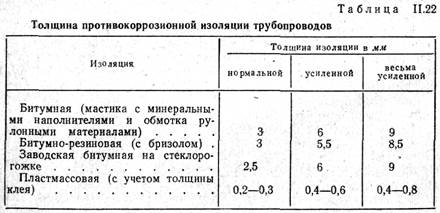

Стальные трубопроводы, уложенные в грунте, могут подвергаться коррозии. Разрушающе действуют на стенки труб блуждающие токи, которые часто возникают в грунте от электрифицированных железных дорог и различных электрических установок. Для защиты стальных трубопроводов от коррозии их наружную поверхность покрывают битумной изоляцией или изоляцией из полимерных (пластмассовых) материалов. Изоляция на битумной основе выполняется из битумной мастики и обмоточных материалов. В состав битумной мастики входят битум нефтяной и наполнители — минеральные или резиновая крошка. В качестве обмоточного материала применяют бумагу мешочную, гидроизол и др. Полимерная изоляция выполняется из пластмассовых самоприлипающих лент. Толщина противокоррозионной изоляции разных типов приведена в табл. 11.22.

Очистку труб перед наложением изоляции выполняют, как правило, трубоочистными машинами. Перед очистной машиной движется трубоукладчик, приподнимающий трубопровод на необходимую высоту. При очистке труб диаметром более 500 мм работают два трубоукладчика.

Ручную очистку труб стальными щетками применяют лишь при малых объемах работах.

Наносить битумную мастику на трубопровод рекомендуется при помощи трубоизоляционных машин, что дает лучшее качество работ и меньшие потери материалов.

Качество работ по изоляции стальных труб проверяют внешним осмотром и с помощью дефектоскопов.

|

из

5.00

|

Обсуждение в статье: Выбор кранового оборудования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы