|

Главная |

Метрологическое обеспечение производства чугуна.

|

из

5.00

|

В доменном цеху при выплавке чугуна контролируются следующие параметры:

² давление холодного и горячего дутья;

² давление газа в средней части шихты и на колошнике;

² давление природного газа;

² давление воды, поступающей в охладительную арматуру;

² давление пара;

² расход природного газа, подаваемого на каждую фурму;

² расход воды на охлаждение печи;

² расход газа;

² расход пара, подаваемого на увлажнение дутья;

² температура колошникового газа в газоотводах и по радиусу колошника;

² температура огнеупорной кладки печи;

² температура поступающей и отходящей воды и воздуха;

² состав колошникового газа и влажность дутья;

² уровень шихтовых материалов в печи;

² число подач, загруженных в печь;

² число скипов в подаче;

² угол поворота ВРШ;

² масса агломерата, кокса и добавок к каждой подаче.

Метрологическое обеспечение доменного процесса приведено в таблице 3.2.

Метрологическое обеспечение доменного процесса

Таблица 3.2

| Наименование контролируемых параметров | Диапазон измерения | Наименование средства измерения | Абсолютная погрешность |

| Массовый расход пара под большой конус, т/ч | 1.5-2.0 ±0.1 | ДМ3583М, КСД3 | 0.063; 0.063 |

| Массовый расход пара в межконусное пространство, т/ч | 0-4.0 ±0.1 | ДМ3583М, КСД3 | 0.063; 0.063 |

| Давление холодного дутья, кПа | 0-343 ±1.72 | Сапфир 22ДД, Диск 28И | 6.17; 3.08 |

| Давление холодных дутья, кПа | 0-314 ±1.57 | МП, Диск 28И | 5.88; 5.88 |

| Давление природного газа, кПа | 0-588 ±14.7 | Сапфир22ДД, Диск 28И | 9.80; 9.80 |

| Объемный расход дутья, м3/мин | 0-3600 ±40 | Сапфир22ДД, Диск 28И | 40; 40 |

| Объемный расход морской воды на охлаждение, м3/ч | 0-2200 150 | Ц13583М, КСД3 | 25; 25 |

| Давление пара, кПа | 0-441 ±14.7 | МЭД, КСД3 | 9.8; 9.8 |

| Давление воды, кПа | 0-390 ±8.8 | ДМ3583М, КСД3 | 5.88; 5.88 |

| Перепад давления общий, кПа | 0-147 ±2.4 | ДМ3583М, КСД3 | 1.57; 0.94 |

| Объемный расход природного газа, м3/ч | 0-18000 ±250 | ДМ3583М, КСД3 | 250; 250 |

| Массовый расход пара на увлажнение дутье, кг/мин | 0-40 ±0.63 | ДМ3583М, КСД3 | 0.63; 0.63 |

| Объемная доля О2 в дутье % | 21-28 ±0.15 | АСГА-02 ДИСК 250 | 0.3; 0.075 |

| Температура холодного дутья, °C | 50-300 ±4 | ТХК, ДИСК 250 | 0.9; 2.0 |

| Температура пара, °C | 120-200 ±3 | ДИСК 250, ТХК | 2.4; 3.0 |

| Температура подзащитных плит °C | 0-900 ±16.5 | ТХА, ДИСК 250 | 8.3; 5.5 |

| Температура тела холодильника в лещади °C | 0-200 ±6 | ТХК, ДИСК 250 | 0.5; 2.0 |

| Температура брони горна °C | 0-250 ±6 | ТХК, ДИСК 250 | 0.5; 2.0 |

| Температура отходящей воды в холодильнике, °С | 0-35 ±1.5 | ТХК, ДИСК 250 | 0.5; 0.5 |

| Расход смешанного газа в воздухонагревателях,м3/ч | 0-4000 ±750 | ДМ3583М, КСД3 | 500; 500 |

| Объемный расход воздуха в воздухонагревателях, м3/ч | 0-70000 ±1200 | Сапфир 22ДД, Диск 250 | 400; 400 |

| Температура купола воздухонагревателя, °С | 0-1300 ±19.5 | ТХА, ДИСК 250 | 3.1; 6.5 |

| Температура отходящих газов из воздухонагревателя, °С | 0-400 ±9.0 | ТХА, ДИСК 250 | 4.8; 3.0 |

| Температура брони воздухонагревателя, °С | 0-200 ±6.0 | ТХК, Ш4500 | 2.9; 6.0 |

| Масса чугуна и шлака, т | 30-180 ±0.7 | 43-200 | 0.2 |

| Температура жидкого чугуна, °С | 1400-1500 ±5.5 | АПИР-С | 1.1; 2.75 |

| Температура колошникового газа, °С | 0-450 ±8 | ТХА, КСПУ | 6.5; 4.0 |

| Давление колошникового газа, кПа | 0-176 ±1.7 | М11, Диск250 | 3.92; 3.92 |

| Объемный выход колошникового газа, м3/ч | 0-300000 ±4800 | Сапфир22ДД, Диск250 | 1600; 1600 |

| Массовый расход пара(общий), т/ч | 6-11 ±0.5 | ДМ3583М, КСД3 | 0.2; 0.2 |

Автоматизированному контролю и регулировке подвергаются температура и влажность дутья, давление колошникового газа и газа, поступающего на отопление воздухонагревателей.

Мартеновский цех

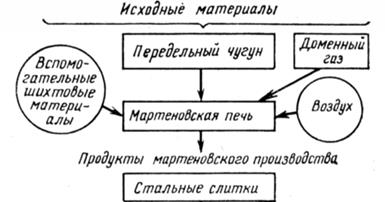

Цех предназначен для производства жидкой стали по методу, предложенному во Франции П. Мартеном. Схема мартеновского производства представлена на рис. 4.1.

Рис. 4.1. Схема мартеновского производства стали [7].

Основные размеры мартеновских печей комбината “Азовсталь” с подвижным рабочим пространством приведены в таблице 4.1.

Основные размеры мартеновских печей

Таблица 4.1

| Наименование элементов печи | Печь 1-6, 8-10, 12 | Печь 11 |

| Емкость печи, т | 400 | 600 |

| Площадь пода, м2 | 99,4 | 125 |

| Длина пода, м | 18,4 | 20,8 |

| Ширина пода, м | 5,4 | 6,0 |

| Глубина ванны, мм | 1000 | 1200 |

| Толщина пода, мм | 985 | 985 |

Цех выплавляет стали из фосфористого чугуна в качающихся печах с подвижным рабочим пространством. Годовая производительность цеха – 2 млн. т стали. Цех выплавляет рельсовую сталь (50%). низколегированную сталь типа О9Г2С, 10ХСМДЛ, 5ХСМД и др. (30%), остальное - углеродистые стали типа Ст.Зсп, Ст.Зпс и др.

Цех имеет следующие отделения:

² миксерное отделение,

² печной пролет,

² разливочный пролет,

² шихтовый пролёт (двор),

² двор изложниц,

² стрипперное отделение,

² склад слитков,

² отделение предварительной подготовки составов.

Миксерное отделение. Назначение - накопление и усреднение по температуре и химсоставу жидкого чугуна из доменного цеха. Средняя температура в миксере 1300°С, средний состав чугуна: С = 4,42%, Si = 0,95%, S = 0,033%, Р = 0,050%. Чугун доставляют сюда из доменного цеха в чугуновозных ковшах. В отделении установлены 2 миксера по 1300 т, куда сливают чугун. Подъем чугуновозных ковшей из чугуновозных траншей для слива чугуна в миксер осуществляется тремя миксерными кранами грузоподъемностью 125/35т. Под каждым миксером установлены железнодорожные весы. Чугун из миксеров периодически скачивают и после взвешивания транспортируют тепловозом в чугуновозных ковшах к мартеновским печам. Расход чугуна на плавку 260-280т.

Печной пролет имеет длину 525 м и ширину 25 м. В пролёте для заливки чугуна в печи установлены 5 заливочных кранов грузоподъемностью 125-135т и уборочный кран грузоподъемностью 10 т.

В состав основного технологического оборудования мартеновской печи (рис. 4.2.) входит переводное устройство, включающее в себя систему клапанов и шиберов, перекрывающих каналы и трубопроводы.

Рабочее пространство печи ограничивается снизу подом (99,4 кв. м), сверху сводом и боковыми стенками: передней стенкой с завалочными окнами; задней стенкой со сталевыпускным отверстием и торцовыми стенками с примыкающими к ним головками печи. Головки служат для ввода в печь топлива и воздуха и для отвода отходящих газов. Шлаковики служат для улавливания плавильной пыли, уносимой отходящими газами из рабочего пространства печи. Основные параметры печи:

Садка печи - 400 т, площадь пода - 99,4 м2, длина ванны - 18,4 м, ширина ванны - 514 м, глубина ванны - 1 м.

Печной пролет разбит на 14 блоков. 1-ый и 4-ый имеют 400-тонные качающиеся печи. Оборудование: 8 напольных завалочных машин (10 т), 6 заливочных кранов. Плавка в печи идет 13,5 часов.

Мартеновская печь состоит из верхнего строения, включающего рабочее пространство и головки, расположенное выше рабочей площадки и нижнего строения, в которое входят шлаковики, газовые и воздушные регенераторы, а также перекидные клапаны, дымовые борова, ведущие к дымовой трубе. Нижнее строение расположено ниже рабочей площадки. Весь основной технологический процесс мартеновской плавки протекает в рабочем пространстве печи. Головки печи, воздушные и газовые каналы обеспечивают смешивание газа и воздуха. Правая и левая головки, наклонные пролеты, вертикальные каналы и регенераторы по конструкциям одинаковы, но работают они попеременно с автоматическим переключением через каждые 5-15 мин. Шлаковики предназначены для осаждения пыли и частичек шлака, увлекаемых дымовыми газами. Это требуется для того, чтобы уменьшить засорение насадок регенераторов и удлинить срок их службы. На печи имеются регенераторы с решетчатой кирпичной кладкой - насадками для раздельного подогрева газообразного топлива и воздуха, подаваемых в печь. Продукты горения из рабочего пространства направляются в одну пару регенераторов, например в правую, нагревают их насадку и затем, пройдя очистку, выпускаются в дымовую трубу. В это время газовое топливо и воздух подают в печь через вторую пару регенераторов, насадка которых была нагрета раньше. Через некоторое время с помощью автоматически переключающихся клапанов меняется направление выхода печных газов и подачи топлива и воздуха. Подина печи представляет собой чашу с откосами по длине и ширине с уклоном к задней стенке в сторону отверстия для выпуска стали. Основанием для кладки подины служат балки, перекрытые

стальным листом толщиной 20-30 мм, поверх которого укладывают листовой асбест толщиной 20-25 мм для теплоизоляции, а затем уже осуществляют кладку подины и наварку магнезитовым порошком. Мартеновская печь отапливается природным газом.

Разливочный пролет. Разливочный пролёт (524,5х18,4 м) предназначен для разливки стали в изложницы для получения слитков.Сталь выпускают последовательно в 2-3 ковша ёмкостью 220 т с шиберными затворами. Всего имеется 16 сталеразливочных ковшей. В процессе выпуска стали ковш удерживается разливочным краном, которых в пролете 8, каждый грузоподъемностью 350 т. Для вспомогательных работ имеются 2 уборочных крана.

Разливку стали производят сифонным способом (рис. 4.3.).

На поддоне устанавливают сразу 8 или 4 изложниц, разливка производится через вертикальный канал (литник) в центре, из которого жидкая сталь через горизонтальные футерованные каналы (литниковые ходы) поступает сразу во все 8 изложниц. Получаемые слитки имеют массу до 10 т. После разливки слитки выдерживают около часа для кристаллизации стали, а затем железнодорожный состав с помощью тепловоза отправляется в стрипперные отделения.

При разливке сифоном производительность высокая, поверхность слитка более чистая. Её недостатки: сложность сборки поддонов и центровых литников, потери металла на литнике, возможность загрязнения стали неметаллическими включениями при ее протекании по центровому литнику и литниковым каналам.

Шихтовый пролёт (участок шихтоподготовки). Назначение -- накопление шихтовых материалов для плавки, заправки и др. Оборудование: 3 грейферных крана грузоподъемностью по 15т, служащих для погрузки сыпучих материалов, 4 магнитных крана грузоподъемностью 20т для погрузки металлолома, шаровая мельница для помола, дробилка для дробления ферросплавов. Все материалы хранятся в бункерах. На шихтовом дворе хранятся следующие материалы: металлический лом и обрезь прокатных цехов:

² заправочные материалы (доломит обожженный и сухой магнезит);

² окислители (железная руда, окалина из прокатных цехов);

² материалы для удаления вредных примесей (серы и фосфора): известь, известняк;

² ферросплавы (ферромарганец, силикомарганец, ферросилиций);

² легирующие добавки: хром, никель, кальций, алюминий, ферробор, ферротитан, феррованадий и др.

Все материалы грузятся в мульды, которые установлены на тележках (вагонетках). Шихтовый состав (6-10 вагонеток) с помощью тепловозов подается в печной пролет. На каждой вагонетке 4 мульды ёмкостью 2 куб. м. Двор изложниц. Предназначен для подготовки сталеразливочных составов: обмазка и сушка прибыльных подставок, футеровка изложниц, набор поддонов, установка сифонов и др.

Работа двора изложниц заключается в расчистке и наборе поддонов сифонным кирпичом, установки центровых втулок, вставки сифонных стаканов в глуходонные изложницы и др.

В мартеновском цехе есть отделение для чистки и смазки изложниц. Смазку проводят каменноугольным пеком или водным раствором графита и жидкого стекла.

|

из

5.00

|

Обсуждение в статье: Метрологическое обеспечение производства чугуна. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы