|

Главная |

Автоматизация изготовления агломерата.

|

из

5.00

|

Для обеспечения максимальной производительности агломашин и заданного качества агломерата на аглофабрике внедрены следующие автоматические системы :

² дозирования извести при выдаче из бункера в поток рудной смеси;

² дозирования составляющих аглошихты и топлива;

² поддержания постоянного соотношения “газ-воздух” на горнах;

² поддержания заданной температуры зажигания аглошихты;

² отсечка и включение воды в барабане-окомкователе при остановках/пусках агломашины;

² включение вибратора в шихтовых бункерах;

² заполнение бункеров дробленым известняком.

Перспектива развития [2].

В 2003-ем году во время ремонта были полностью заменены агломашины фабрики, а также увеличена её общая мощность с 4,7 тыс. т в сутки до 5,2 тыс. т в сутки (или 1,898 млн. т год).

Планировалось восстановление производства агломерата на Камыш-Бурунском месторождении бурового железняка. Горячий агломерат должен был, как и ранее, транспортироваться морем специальными агломератовозами (самоходными баржами) в морской порт Азовсталь. До 2007 года было намечено осуществление первого этапа реконструкции порта. Кроме разгрузки агломерата предполагалось через порт осуществлять экспорт металла за границу.

Однако пока в Камыш-Буруне работы не ведутся из-за нерентабельности производства.

Доменный цех

Доменный цех занимает ведущее место на комбинате и предназначен для выплавки чугуна. Цех выпускает три вида чугуна:

² фосфористый чугун с содержанием фосфора до 1,5 % для мартеновского цеха (30% общего выпуска);

² низкоуглеродистый чугун с содержанием марганца до 0,17% для конвертерного цеха (69,5% общего выпуска);

² синтетический литейный чугун для литейного цеха (0,5% общего выпуска).

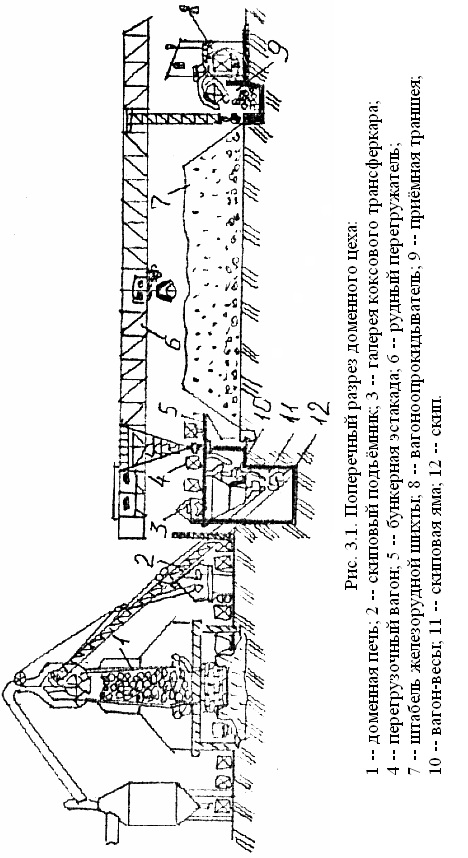

Доменный цех (рис. 3.1) в своем составе имеет:

² рудный двор, который расположен вблизи доменных печей вдоль их фронта; на этом дворе складируют кусковую руду, а также флюсы;

² бункерная эстакада с подбункерными помещениями; сюда доставляются материалы;

² доменные печи;

² литейный двор;

² блок воздухонагревателей;

² тракт очистки колошникового газа (очистка грубая трехстадийная);

² отделение разливки;

² отделение десульфурации чугуна.

Для выплавки чугуна используют следующие шихтовые материалы:

² железные руды;

² марганцевая руда (добавляют до 2-3% в шихту);

² доменные флюсы (необходимы для удаления из печи тугоплавкой пустой породы руды и золы топлива);

² топливо (служит для нагрева материалов в печи до высокой температуры и

реагентом для восстановления железа):

² кокс;

² природный газ.

Подготовка флюсов к плавке включает:

² дробление, которое обеспечивает нужную степень измельчения руды;

² сортировка (на механических грохотах);

² усреднение материалов по химическому составу и свойствам, необходимое для обеспечения ровного хода печи;

² обогащение руды.

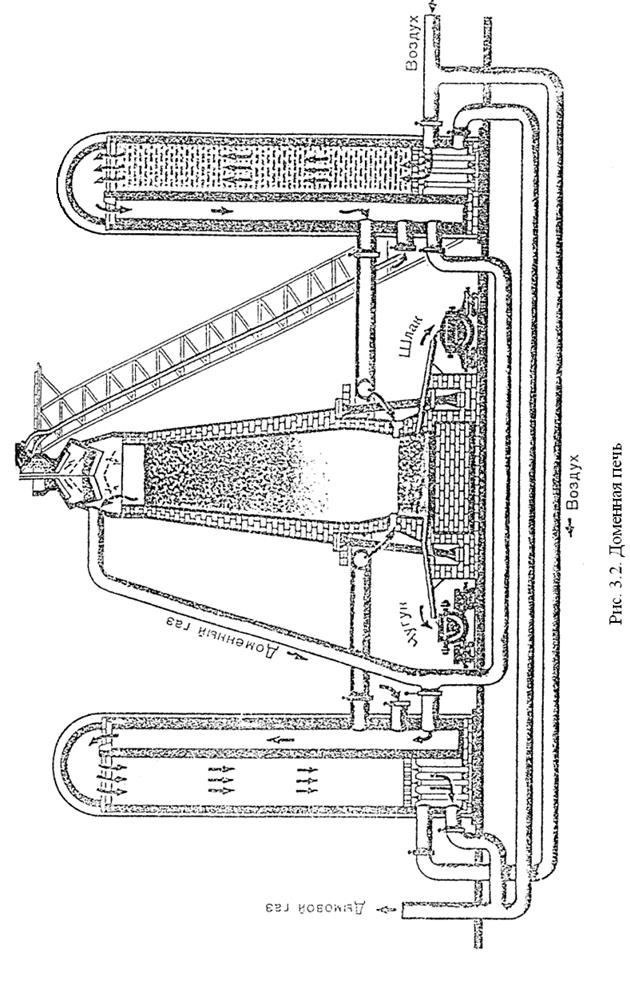

Доменный цех комбината “Азовсталь” включает в себя 6 печей шахтного типа (рис.3.2-3.3) суммарным объемом 9217 м3 и проектной мощностью 5693.7 тысяч тонн в год (табл.3.1).

Характеристики доменных печей

Таблица 3.1

| № печи | Объем печи, м3 | Проектная мощность, тыс.т/год |

| 1 | 1233 | 775 |

| 2 | 1233 | 775 |

| 3 | 1719 | 960 |

| 4 | 1800 | 1160 |

| 5 | 1513 | 950 |

| 6 | 1719 | 1073.7 |

|

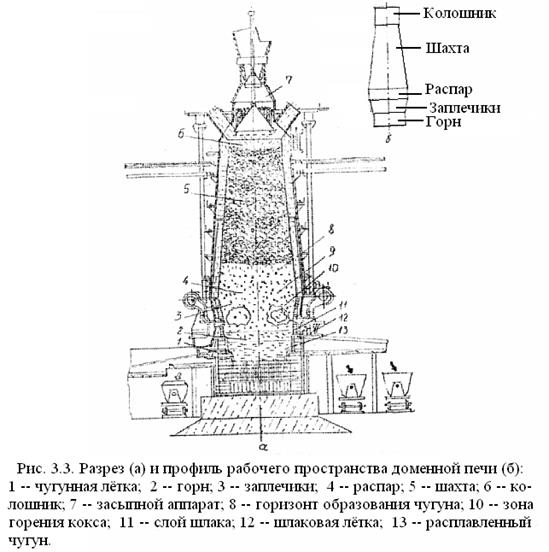

Основными частями доменной печи являются следующие [6]:

² Горн - наиболее важная часть доменной печи. В нём находятся расплавленный чугун и шлак, происходит сгорание кокса. В нижней части горна имеются два отверстия, которые закрыты во время плавки. Это чугунная и шлаковая лётки. В верхней части горна расположены фурмы, через которые в печь вдувают природный газ, смешанный с воздухом или кислородом.

² Заплечики - часть доменной печи, по кладке которой в горн постоянно стекают образовавшиеся чугун и шлак.

² Распар - наиболее широкая часть печи, которая представляет собой короткий цилиндр, необходимый для создания плавного перехода от нижнего широкого основания шахты к сужающимся заплечикам [5].

² Шахта - часть печи, выполненная в виде усечённого конуса, расширяющегося книзу. Такая форма шахты позволяет материалам расползаться в стороны и свободно опускаться вниз. Кроме того, расширение шахты устраняет уплотнение шихты.

² Колошник - верхняя часть печи. Через колошник печи, имеющий форму цилиндра, производится загрузка шихты и отводятся газы.

Стенки печи выкладывают из огнеупорных материалов, преимущественно из шамотного кирпича. Толщина шамотной кладки в шахте до 700 мм, заплечиках до 350 мм. Кладка печи снаружи заключена в стальную броню (кожух) толщиной 30 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть, начиная от распора, сооружают на стальном кольце с опорными колоннами. Нижнюю часть горна выкладывают из огнеупорных материалов, графитизированных блоков и др. с толщиной стенок до 1500 мм. Для повышения стойкости огнеупорной кладки в ней устанавливают металлические водяные холодильники.

В печь загружают шихтовые материалы, непрерывно подают воздушное дутье и удаляют доменные газы; периодически выпускают чугун и шлак. Шихтовые материалы загружают сверху при помощи засыпного аппарата; шихту задают отдельными порциями (калошами) по мере опускания уровня проплавляемых материалов. Расплавленный чугун выпускают по мере его накопления в горне через чугунную летку. Лётки расположены на 500-1000 миллиметров выше уровня лещади (пода) горна; «мертвый слой» чугуна предохраняет лещадь от разрушения при стекании струй и капель расплавленного чугуна.

Расплавленный шлак выпускают через две шлаковые летки; они расположены выше оси чугунных леток на 1,5-2 метра. Доменный (колошниковый) газ непрерывно удаляется через специальные газоотводы.

Продолжительность пребывания материала в доменной печи составляет 4-6 часов, а газов -- около 1-З с. Для подачи в доменную печь дутья и его сжатия применяют воздуходувные машины различных типов. Дутье нагревают до 1050-1300°С в воздухонагревателях, называемых иногда кауперами.

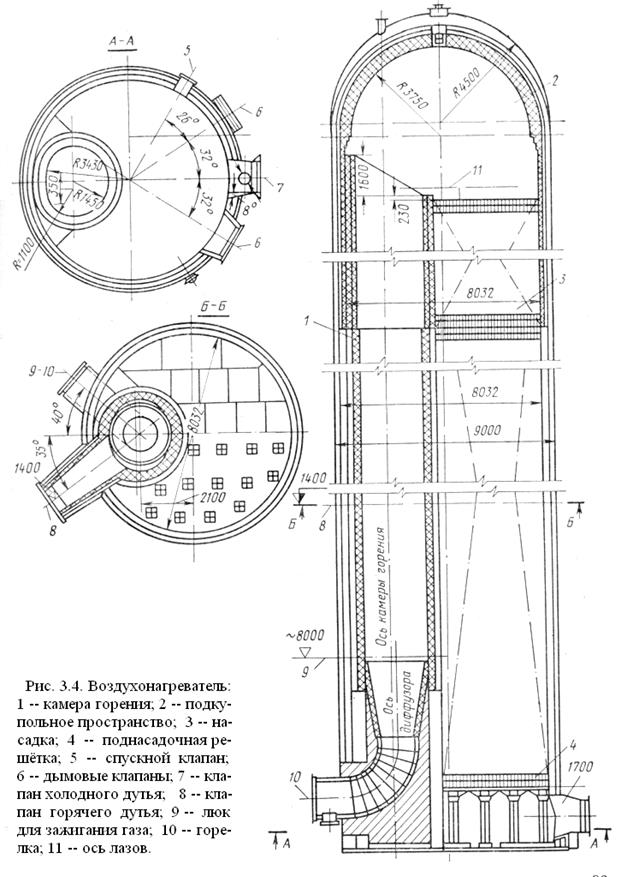

Современный воздухонагреватель показан на рисунке 3.4. Наружный диаметр воздухонагревателя равен 9 метров, высота до верха купола составляет 36 метров. В газовый период осуществляется нагрев насадки продуктов сжигания газа, а в воздушный период нагревается дутье за счет охлаждения насадки. В газовый период закрыты клапаны холодного и горячего дутья и открыты горелка и дымовой клапаны.

Газ сжигается в камере хранения, догорает над куполом, а продукты сгорания проходят сверху вниз через насадку, нагревают ее и с температурой 250-400°С уходят через дымовые клапаны и борова в дымовую трубу.

В воздушный период закрыты дымовые клапаны и отключена газовая горелка, но открыты клапаны для подачи холодного и отвода горячего дутья. Холодное дутье поступает в поднасадочное пространство, проходит насадку, где нагревается, и через клапан направляется в воздухопровод горячего дутья, затем в печь.

Горение топлива.

В районе воздушных фурм происходит полное сгорание кокса:

С + О2 = СО2 + Q,

|

и природного газа:

СН4 + 2О2 = СО2 + 2Н2О (пар) + Q

Эти продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

СО2 + С (кокс) = 2СО - Q;

Н2О (пар) + С(кокс) = Н2 + СО - Q.

Закись углерода СО является главным восстановителем железа. Восстановление железа происходит последовательно:

Fе2О3 ® Fе3О4 ® FеО + Fе (мет).

Косвенное восстановление происходит в шахте доменной печи:

ЗFе2О3 + СО = 2Fе3О4 + СО2 + Q,

Fе3О4 + СО = ЗFеО + СО2 - Q,

FеО + СО = Fе + СО2 + Q.

Прямое восстановление твердым углеродом происходит при температуре выше 950-1000°С в зоне распара печи по итоговой реакции:

Fе + Ств = Fе + СО - Q.

С восстановлением железа происходит его науглероживание:

ЗFе + 2СО = Fе3С + СО2 + Q

и образуется сплав железа с углеродом (чугун).

Основным способом десульфурации является образование сульфида кальция по реакции:

FеS + СаО = СаS + FеО + Q.

По окончании плавки происходит выпуск чугуна и шлака. В чугунной лётке рассверливают отверстие диаметром 40-60 мм. После этого чугун по ленточному каналу попадает в жёлоб, а из него - в ковш вместимостью 60 т. Доменный процесс непрерывный. Выпуск чугуна производится каждые четыре часа. После выпуска чугуна отверстие вновь забивают огнеупорной массой.

Примерно в районе распара образуется первичный шлак. Происходит плавление относительно легкоплавких соединений с tпл = 1150-1250°С. При стекании вниз и накоплении в горне шлак существенно изменяет свой состав. В результате взаимодействия с остатками несгоревшего кокса и расплавленным чугуном в шлаке растворяются SiO2, А12О3, из золы кокса сульфиды FeS и MnS, частично восстанавливаются оксиды железа и т. д.

При выплавке предельного чугуна типовой состав шлака: 40-50% СаО, 38-40% SiO2, 7-10% А12O3.

Основная характеристика шлака - его основность, т.е. отношение содержания основных оксидов к содержанию кислотных оксидов. С увеличением основности шлака легче удаляется сера, лучше восстанавливается марганец, труднее восстанавливается кремний. При выплавке чугуна основность шлака - 1,19-1,30.

Шлак выпускают через шлаковую лётку, расположенную в стене горна. Выпуск чугуна и шлака производится по графику. Выпуск шлака начинается через 40-50 минут после выпуска чугуна.

Основным продуктом доменного производства является чугун. Шлак и доменный газ являются побочными продуктами плавки.

Доменный шлак используют в качестве сырья для производства различных

строительных материалов: цемента, вяжущих веществ, растворов и бетонов, шлаковой пемзы и ваты, стеновых материалов и др.

Доменный (колошниковый) газ после очистки от содержащейся в нем пыли используют как топливо для нагрева насадок воздухонагревателей, стальных слитков, коксовых батарей, для отопления котлов и других целей.

|

из

5.00

|

Обсуждение в статье: Автоматизация изготовления агломерата. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы