|

Главная |

Стрипперное отделение.

|

из

5.00

|

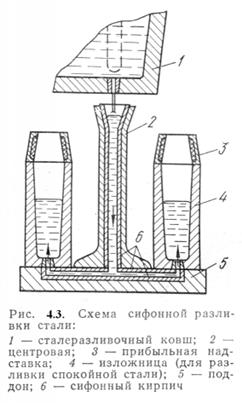

Служит для извлечения слитков из изложниц. После выдержки изложницы поступают на стрипперное отделение. Здесь с рельсовых слитков снимают прибыльные надставки, а слитки краном извлекают из изложниц. С блюминговых слитков (разливка сифоном) снимают изложницы, поднимая их краном. Для этих целей имеются 3 стрипперных крана.

Склад слитков.

Служит для складирования слитков. Оборудование: электромостовые краны грузоподъемностью 20 т. Со склада слитки отправляются в блюминги.

Рассмотрим сущность применяемого на комбинате скрап-рудного процесса, при котором

шихта состоит из 20-50% скрапа, 50-30% жидкого чугуна, который после выпуска из доменных печей хранится в миксерах. Скрап-рудным процесс называют потому, что для ускорения окисления примесей чугуна в печь загружают гематитовую железную руду в количестве 15-30% от массы металлической части шихты. Перед началом плавки определяют количество исходных материалов (чугун, стальной скрап, известняк, железная руда) и последовательность их загрузки в печь. Сыпучие шихтовые материалы (руда, известняк, скрап) загружают обычно первыми и отдельные их слои хорошо прогревают. На подину принято сначала засыпать железную руду, потом известняк и сверху стальной лом.

Мартеновские печи обслуживаются завалочными машинами кранового типа. Такая машина зацепляет хоботом груженую мульду и поворачивается на 180° относительно вертикальной оси и подает ее в печь. Во время загрузки твердых материалов в печь расходуется максимальное количество топлива для обеспечения быстрого подогрева и расплавления шихтовых материалов.

Жидкий чугун загружают в печь через окно с помощью вставленного в него стального желоба, футерованного изнутри огнеупором. Жидкий чугун подают к печи в чугуновозном ковше с помощью мостового крана. Чугун заливают в печь через желоб, вставленный в одно из загрузочных окон, когда твердая шихта нагрета и начинает оплавляться.

После заливки твердого чугуна резко ускоряется плавление металлической части шихты. Одновременно с подогревом шихты начинается окисление примесей. К моменту расплавления шихты почти полностью окисляется кремний, более половины марганца, третья часть фосфора, частично углерод.

Во время плавления образуется значительное количество FеО, т к. количество воздуха, подаваемого в мартеновскую печь, обычно больше, чем необходимо для сжигания топлива, и

пламя в печи бывает окислительным. Образующаяся закись железа, растворяясь в шлаке,

окисляется, диссоциирует в нём на ионы и окисляет примеси и углерод: FеО + С = Fе + СО.

Образующаяся окись углерода в виде пузырьков хорошо перемешивает ванну и способствует выделению из металла газовых и др. включений. Этот процесс выделения угарного газа называется кипением ванны. В это время для интенсификации процесса кипения в печь добавляют железную руду. Из шихтовых материалов удаляют фосфор периодическим скачиванием шлака:

ЗFеО*Р2О5 + 4СаО = 4СаО*Р2О5 + ЗFеО.

Процесс доведения металла до нужного химсостава производится в период чистого кипения металла, начинающегося после прекращения добавки в него железной руды. Готовность заданной плавки стали определяют взятием пробы и анализом в лаборатории. После этого проводится раскисление и выпуск стали в ковши, из которых их разливают в слитки. В печь вводят определенное количество кускового ферромарганца (12% Mn), а затем через 10 мин. - ферросилиция (16% Si).

При основном процессе плавки происходит частичное удаление серы из металла

по реакции: FeS + СаО = СаS + FеО. Для десульфурации (удаления серы) металла необходима высокая температура и достаточная основность шлака. Окончательно сталь раскисляют алюминием на выпускном желобе печи или в ковше.

Основным недостатком мартеновского процесса следует считать большую продолжительность процесса и значительный расход топлива.

Плавка включает следующие периоды:

1) Период выпуска и заправки (30 мин.). Заправка подины доломитом, магнезитом. Осматривается мартеновская печь и устраняются изъяны в подине и боковых откосах печи путем заварки их новым слоем доломита или магнезита.

2) Период завалки (2-2,5 ч.). Загружают сначала сыпучие: примерно 30 т известняка для первичного удаления вредных примесей, около 30-ти т железной руды для первичного окисления, по 160 т металлического лома и обрези.

3) Период прогрева (1,5 ч.).

4) Период заливки чугуна (0,5-1 ч.). Заливается 300 т жидкого чугуна при T = 1300°С.

5) Период плавления (2-2,5 ч.). В конце плавления T = 1500°С.

6) Период полировки (доводки). Назначение - удаление вредных примесей, приведение к определенному химсоставу. К концу полировки T = 1600°С.

7) Период раскисления и выпуска стали в ковши.

Для удаления газообразных примесей производится присадка ферросплавов с ферромарганцем, ферросилицием. В ковше заканчивают раскисление стали алюминием (до 1 часа). После разливки производится внепечная обработка стали - продувка инертным газом. Стальной слиток может иметь ряд дефектов. Для обнаружения дефектов существуют разные методы дефектоскопии: γ-дефектоскопия, магнитная, ультразвуковая и др.

² При выплавке стали контролируют следующие параметры:

² давление природного газа;

² давление в рабочем пространстве печи;

² разрежение в борове печи;

² температура дымовых газов в борове;

² температура верха насадок горячих камер регенераторов;

² объёмные расходы природного газа, мазута, воздуха, кислорода, коксового газа на запально-зажигательном устройстве.

Перечень метрологических средств ведения теплового режима приведен в таблице 4.2.

Метрологическое обеспечение теплового режима в мартеновских печах

Таблица 4.2

| Наименование контролируемых параметров | Диапазон измерений | Средства измерения | Класс точности |

| Объемный расход природного газа, м3/ч | 0-5600 ±100 | КСД-3, ДМИ | 1,0; 1,0 |

| Давление природного газа, МПа | 0-0,6 ±0,025 | КСД-3, МЭД | 1,0; 1,0 |

| Объемный расход мазута, л/ч | 0-2500 ±100 | КСУ-3, СМ-4000 | 1,0; 2,5 |

| Объемный расход воздуха, м3/ч | 0-80000 ±2000 | КСД-3, ДМИ-Р | 1,0; 1,5 |

| Объемный расход кислорода, м3/ч | 0-2500 ±60 | КСД-3 ДМИР-УЧ | 1,0; 1,5 |

| Температура жидкой стали,°С | 1300-1650 ±10 | КСП-4, ТПП | 0,25; 5,0 |

| Температура свода,°С | 0-1730 ±50 | КСП-3-П, ТЭРА РС-20 | 0,5; 20,0 |

| Температура воздушных насадок,°С | 1000-1350 ±40 | КСП-3 гр.РК-15 АПИР-С | 1,0; 2,0 |

| Температура отходящих газов,°С | 0-550 ±15 | КСП-3,т-пара ХА | 1,0; 8,3 |

| Давление в рабочем пространстве, Па | 0-100 ±5 | КСФ-3, ДКОФм | 0,6; 2,5 |

| Разрежение в общем борове, Па | 0-650 ±50 | ТМ-П-1 | 2,5 |

| Объемный расход коксового газа, м3/ч | 0-110 ±10 | КСД-3, ДМИ | 1,0; 1,5 |

| Температура природного газа,°С | -10-20 ±5 | КСМ-4 ТСМ | 0,5; 0,5 |

| Температура мазута,°С | 50-70 ±5 | КСМ-4, ТСМ | 0,5; 0,5 |

| Температура кислорода,°С | -10-20 ±5 | ДИСК-250,ТСМ | 0,5; 0,5 |

| Давление мазута, МПа | 0-0,8 ±0,025 | КСД-3, МЭД | 1,0; 1,0 |

| Давление кислорода,°С | 0-0,8 ±0,025 | КСД-3, МЭД | 1,0; 1,0 |

Стратегические цели развития сталеплавильного комплекса комбината предусматривают вывод устаревшего мартеновского способа производства стали из технологического процесса производства продукции.

|

из

5.00

|

Обсуждение в статье: Стрипперное отделение. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы