|

Главная |

Технология производства листов из листовых слябов

|

из

5.00

|

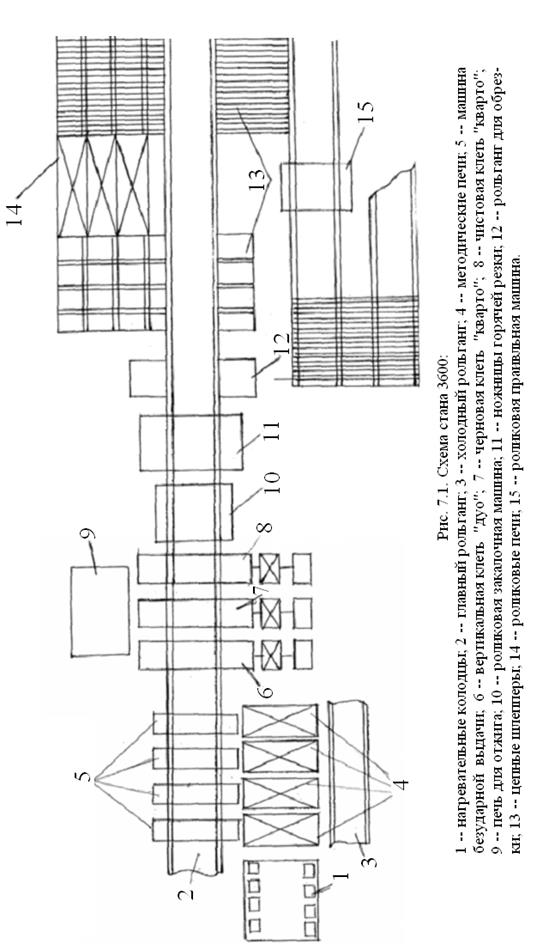

После выдачи из печи слябы передаются по рольгангу на прокатку. Стан 3600 состоит из трёх клетей: вертикальной «дуо» (задают ширину прокатываемого листа), черновой клети «кварто» (прокатка листов на заданную толщину) и чистовой клети. В клетях «кварто» два средних валка - рабочие. Они имеют небольшой диаметр. Внешние валки - опорные. Они предназначены для устранения прогиба рабочих валков и имеют большой диаметр. Максимальный крутящий момент 2950 кН*м, длина бочки валков 3600 мм, максимальное усилие машинного механизма - 4,5 тыс. т, максимальная скорость прокатки 6 м/с. Температура начала прокатки должна быть не ниже 1000-1100°С.

В начале прокатки с поверхности сляба с помощью гидросбива удаляют печную окалину во избежание закатывания ее в листы. Прокатка проводится посередине бочки балка, для чего раскат центрирует с помощью линеек манипуляторов. Температура конца прокатки, измеряемая перед последним пропуском в чистовой клети, должна быть не ниже 850°С (замер температуры проводится пирометром).

После прокатки металл может подвергаться термообработке в зависимости от марки стали и требуемых механических свойств. Могут быть осуществлены следующие виды термообработки: закалка, закалка с отпуском, нормализация. Закалка может производиться с печного нагрева, для этого в линии имеется роликовая закалочная машина с душирующими устройствами. Температура конца прокатки листов, предназначенных для прокатки с прокатного нагрева, должна

|

быть не ниже 900°С. Закалка может осуществляться и вне потока. Листы поступают в термоотделение обрезанными на ножницах горячей резки и замаркированными. Их нагрев проводится в проходной роликовой печи до t = 900-950°С, отпуск проводится в двух роликовых печах, охлаждение после отпуска - на воздухе. Закалке и закалке с отпуском подвергаются листы из легированных сталей (10ХСНД, 16Г2АФ).

Нормализация проводится в потоке стана. Листы сначала обрезаются и режутся на мерные длины (по заказу) на ножницах горячей резки, а затем с помощью цепных шлепперов подаются на роликовые проходные печи (их в потоке 3). После выхода из печей листы охлаждаются на воздухе и правятся на роликовой правильной машине. Затем листы охлаждаются на холодильниках и поступают на инспекторский стеллаж, где отбираются пробы для механических испытаний, проводится ультразвуковой контроль по всей длине листа, осмотр листов. После этого листы поступают на линию резки, где удаляется боковая кромка, затем листы клеймятся, маркируются, защищаются от поверхностных пороков и транспортируются в приемные карманы.

Технология производства листов и плит из слитков

Плиты прокатываются в клети с вертикальными валками и черновой клети «кварто». Слитки массой до 30 тонн из нагревательных колодцев с помощью электромостового крана с клещевым захватом подаются к стационарному опрокидывателю, который опрокидывает их на рольганг головкой частью вперед. В клети с вертикальными валками снимаются конусность боковых граней слитков, в черновой клети - по широкой грани. На рольганге с коническими роликами слиток поворачивается на 90°, и прокатывается до заданной толщины. После прокатки раскаты перемещаются к клеймовочной машине, после клеймования они передаются транспортным рольгангом до выдвижного упора, сталкиваются на стабилизирующий стол и складываются в пакеты. Пакеты укладываются на передаточные тележки и транспортируются в пролёт для охлаждения, где с помощью кранов со специальным захватом укладываются на стеллажи. После охлаждения раскаты размечают и передают к агрегатам огневой резки. Плиты, требующие термообработки, краном со специальным захватом передаются в камерные печи с выдвижным подом в термоотделение. После термообработки они поступают на инспекторский стеллаж для отбора проб, маркировки и зачистки дефектов.

На стане катаются строительные и конструкционные стали (08ГТ, 40Х и д.р.), котельные (20К, 40К и д.р.), мостовые (10Г2ФБ, 10ХСНД), судовые (09Г2, 15ГБ и др.). Листовой прокат подвергается полистовому ультразвуковому контролю, от листов отбираются пробы на механические испытания и металлографические исследования.

Перспективы развития.

С целью расширения сортамента листового проката с обеспечением требований отечественных и зарубежных стандартов, в том числе производства заготовки (штрипса) для одношовных электросварных труб большого диаметра (до 1220 мм) из сталей марок Х60-Х80 шириной до 3900 мм, уменьшения разнотолщинности, обеспечения требований по плоскостности проката, прокатки в поле минусовых допусков и повышения точности проката в период с 2003 по 2005 годы предполагается осуществить комплексную реконструкцию толстолистового цеха с заменой клети 3600 на клеть 4200, с внедрением современных средств АСУ ТП. Реализация программы реконструкции позволит обеспечить прокатку на стане 4200 листов шириной 1500 – 3900 мм в объеме 1,8 млн. т в год и значительно улучшить качество и конкурентоспособность выпускаемой продукции на мировом рынке.

Рельсобалочный цех

Цех построен в 1948 году. Он предназначен для производства железнодорожных рельсов и сортовых профилей (уголки, двутавры, швеллеры, балки и др.). Проектная мощность цеха 1,3 млн. т, сортового проката в год. Цех включает в себя:

² отделение нагревательных печей;

² становой пролет;

² скрапный пролет;

² машинный зал;

² рельсоотделку;

² сортоотделку;

² термическое отделение;

² склад готовой продукции.

Исходной заготовкой являются блюмсы с блюминга максимальным сечением 340х330 мм и минимальным - 230х280 мм, а также длиной 3100-5050 мм. Контроль качества заготовок и их зачистку осуществляют в обжимном цехе. Заготовки транспортируют к подводящему рольгангу печей в горячем, теплом или холодном состоянии по транспортным рольгангам или электромостовым краном грузоподъемностью 12 и 15 т передают заготовки к методическим печам. С накопителей блюмсы сталкиваются на подводящий рольганг нагревательных методических печей толкателями реечного типа.

Нагревают заготовки в четырех трехзонных методических рекуперативных печах с двусторонним обогревом, торцевой посадкой и выдачей металла. Печи отапливаются смесью коксового, доменного и природного газов. Температура подогрева воздуха в рекуператорах 250-400°С. Температура металла 1100-1200°С. Посадку заготовок в печь производят с загрузочного рольганга, продвижение в печи и выдачу металла производят реечным сдвоенным толкателем.

Нагретые блюмсы выталкиваются на рольганг, который транспортирует их к обжимной клети рельсобалочного стана «1000». После прокатки на обжимной клети раскат подается по отводящему рольгангу на линию стана «800», который содержит черновую и предчистовую трёхвалковую и чистовую двухвалковую универсальные клети. От чистовой клети рельсовый металл по отводящему рольгангу поступает к участку горячей резки, в состав которого входит 5 маятниковых и одна салазковая дисковая пила. Полосы на пилах горячей резки режут на мерные длины по ширине холодильника. На пилах горячей резки отбирают рельсовые пробы для испытаний в соответствии с требованиями стандартов.

Рельсы, прошедшие плавку на роликоправильной машине, передаются в линию ультразвуковой, магнитной дефектоскопии и наружных дефектов. Окончательная правка рельсов ведется на 3-6 вертикально-правильных прессах. После правки производится закалка концов рельсов и сверление отверстий на сверлильных станах. Рельсы осматриваются на инспекторских стеллажах и годные передаются на склад.

В термоотделении рельсы проходят дополнительную обработку закалку головки рельсов с нагревом ТВЧ (токами высокой частоты) по всей длине рельсов. На участке имеется 3 рельсозакалочные машины. Для предотвращения искривления рельса при нагреве и охлаждении, их закаливают в упругоизогнутом состоянии. Процесс закалки осуществляется следующим образом: рельс кантуется «на подошву», соединяется с помощью накладок в непрерывную нить, упруго изгибается в секциях предварительного изгиба головкой наружу до радиуса 100 м и подается под заданным углом в ролики закалочной секции. С помощью этих роликов рельсы изгибаются до радиуса 25 м и проходят под индукторами, размещенными на подвижной раме на специальных подвесах. Головка рельсов прогревается токами высокой частоты до 980-1000°С и закаливается в водо-воздушной среде с помощью спрейера. В рамках сохранения кривизны рельсы удерживаются в изогнутом состоянии в процессе охлаждения. Охлаждение производится до температуры 350-400°С, далее происходит самоотпуск за счет внутреннего тепла металла. После самоотпуска (для снятия напряжений) происходит окончательное охлаждение водой, затем рельсы расстыковывают, кантуют «на бок» и по рольгангам передают на передаточный стеллаж. Далее они правятся на роликоправильной машине. После термообработки производится внешний осмотр рельсов, замеряется твердость. Термообработанные рельсы имеют эксплутационную стойкость в 1,5- 2,5 раза выше, чем сырые. В линии закалки рельсов с нагревом ТВЧ имеется твердомер, замеряющий твердость электромагнитным способом. Если твердость не соответствует требуемой, рельсы отправляются на доотпуск, который проводится в печи с выкатным подом.

После горячей резки рельсы и сортовой прокат подают к клеймовочной машине, а после клеймования - на три секции холодильника для охлаждения. На холодильнике рельсы охлаждают до 600°С, а остальные профили - до комнатной температуры. Далее рельсы подают в неотапливаемые колодцы замедленного охлаждения. Колодцы представляют собой бетонные ямы, футерованные огнеупорным кирпичом, и сверху закрываются крышками. В колодцах рельсы охлаждаются от 600 до 150° в течение 7-8 ч. Это противофлокеновая обработка. Флокены - извилистые мелкие трещины, образующиеся при быстром охлаждении стали, содержащей водород. При этом водород выделяясь из твердого раствора и переходя из атомарной формы в молекулярную, создает большие внутренние напряжения, приводящие к образованию трещин. Металл с флокенами бракуется. Чтобы избежать их появления, рельсы замедленно охлаждаются в опасном интервале температур, чтобы водород успевал перераспределиться и удалиться путем диффузии. Одновременно в колодец садится по 10-12 рельсов по 8-10 штук в ряду.

Контроль на флокены осуществляют на пробах, отрезанных на пилах горячей резки от головного конца рельсовой полосы каждой плавки. Длина пробы 200-250 мм. Проба охлаждается на воздухе и из нее вырезается макротемплет, который подвергают травлению в 50%-ном растворе соляной кислоты при температуре 60°С в течение 40 мин. Если флокены в пробе не обнаружены, то все рельсы из металла данной плавки принимаются. Затем рельсы правят на восьмироликовой правильной машине РПМ-45 поштучно.

Сортовой прокат не проходит замедленного охлаждения, он охлаждается на холодильнике до 800°С, а затем правится на восьмироликовой правильной машине М-32 и прессах. Далее сортовой прокат режется пилами и ножницами и отправляется на склад.

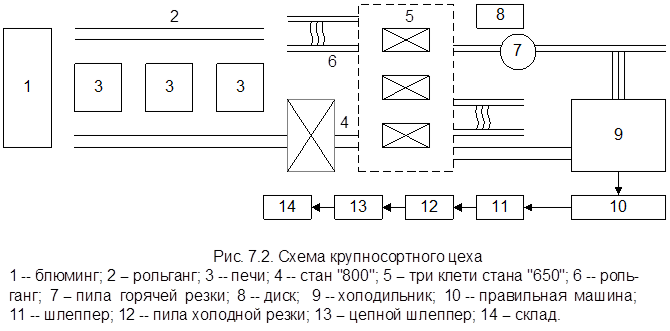

Крупносортный цех

Крупносортный цех (рис. 7.2) вступил в действие в 1953г. Он предназначен для прокатки следующих профилей: двутавровая балка 14, 16, 18; швеллеры 14, 16, 18; специальные профили (шахтные стойки) крепёжные профили 140x140, 160x160, 200x200; накладки рельсовые; квадратные и круглые заготовки 140x140.

Производительность цеха - 1 млн. 300 тыс. тонн проката в год. В цех поступает заготовка (блюмс) из обжимного цеха. Она подается на приемный стан и по рольгангу транспортируется в методические печи, где нагревается до 1150-1200°С. В цехе имеются 3 нагревательные методические печи, четырёхзонные рекуперативного действия с двухсторонним нагревом, двухрядные с торцевым посадом и выдачей заготовок. Печи отапливаются смесью доменного, коксового и природного газа. После нагрева заготовка транспортируется по рольгангу на стан «800». Диаметр бочки валков 300 мм. Верхний валок подвижный. Привод клети осуществляется через зубчатую муфту, шестеренную клеть и универсальный шпиндель. Двигатель на стане имеет мощность 30 тыс. кВт. Заготовка катается в 5-6 пропусков. С передней и задней сторон обжимной плети установлены линейки длиной 6200 мм. Температура начала прокатки 1150°С, окончания - 800-950°С. Затем заготовка по рольгангу идет на стан «650». Он состоит из трёх клетей: клеть черновая, предчистовая трехвалковая «Трио», чистовая двухвалковая «Дуо». Для передачи раскатов от клети к клети с передней и задней сторон стана установлены передаточные шлепперы.

Мастер стана отбирает пробы для контроля размеров профиля и качества поверхности. После прокатки на стане «650» полосы по рольгангу доставляются на пилы горячей резки. Имеется 5 дисковых салазковых пил. После резки прокат по рольгангу поступает на холодильник. Затем охлажденный металл поступает в роликоправильную машину, а затем шлеппером передается на сортоотделку №1 и №2, где производится порезка, осмотр, маркировка, упаковка.

|

из

5.00

|

Обсуждение в статье: Технология производства листов из листовых слябов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы