|

Главная |

РАЗБОРКА И ДЕФЕКТОВКА УЗЛОВ ТУРБИНЫ

|

из

5.00

|

Снимать обшивку и приступать к разборке турбины можно только после ее остывания до температуры окружающего воздуха (примерно через 30—36 ч после остановки турбоагрегата). Перед началом вскрытия турбины ремонтный персонал должен тщательно изучить чертежи и определить технологическую последовательность и способ разборки каждого узла. До остывания турбины можно производить разборку соединительных муфт, выемку промежуточного вала, разборку редуктора, нагнетателя и вспомогательного оборудования. Турбину разбирают в следующем порядке.

Снять верхнюю половину кожуха промежуточного вала и закрыть дренажную трубу маслопровода деревянной пробкой. Измерить зазор в масляном уплотнении промежуточного вала у муфты со стороны турбины и записать данные в формуляр. Снять крышку муфты со стороны турбины, закрыть сливную трубу маслопровода металлической заглушкой. Снять верхнюю половину переходной

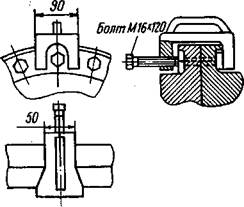

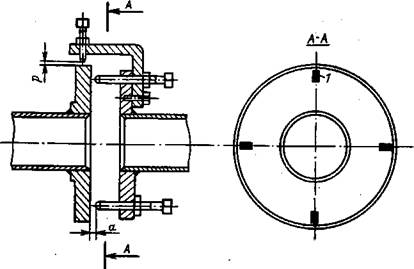

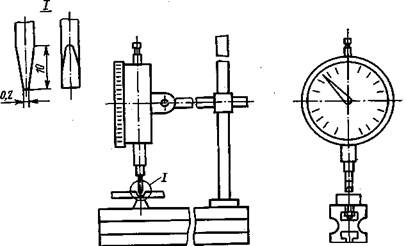

Рис. 5. Приспособление для выпрессовки соединительных болтов муфты.

Рис. 5. Приспособление для выпрессовки соединительных болтов муфты.

втулки (опоры кожуха) со стороны нагнетателя. Измерить зазоры в верхней половине масляного уплотнения и записать их в формуляр. Снять крышку муфты со стороны нагнетателя. Закрыть сливное отверстие в картере деревянной пробкой.

Разобрать герметичное уплотнение в разделительной диафрагме между турбинным цехом и помещением нагнетателей. Проверить правильность и четкость маркировки спаривания полумуфт и нумерацию соединительных болтов, гаек и отверстий в полумуфтах. Если нумерация отсутствует или нечеткая, то ее необходимо восстановить.

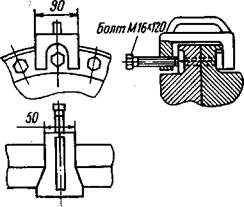

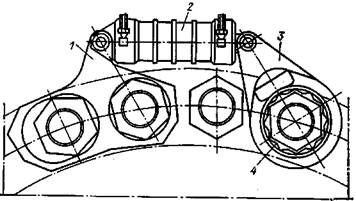

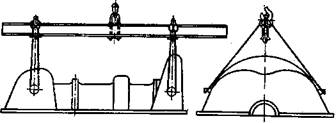

Снять нижнюю половину переходной втулки, измерить зазоры в нижней половине масляных уплотнений и записать данные в формуляр. Разобрать муфты, соединительные болты выбить легкими ударами молотка через медную выколотку или выпрессовать их специальным приспособлением (рис. 5). Для разборки муфты необходимо выпрессовать два противоположных болта, установить на их место обычные технологические болты и зажать гайками. Затем вынуть остальные соединительные болты. Снять промежуточный вал и уложить его на козлы. Проворачивание роторов при разборке муфт производится специальным приспособлением (рис. 6) или при помощи ломика и специального пальца (рис. 7), вставляемого в отверстия муфт.

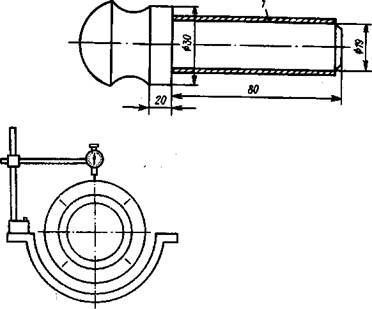

Осмотреть соединительные болты и отверстия в полумуфтах. При обнаружении значительных повреждений записать дефект в дефектную ведомость объемов работ. Отсоединить трубу слива масла из нижней половины кожуха промежуточного вала, закрыть ее металлической заглушкой. Снять нижнюю половину кожуха промежуточного вала. Проверить маркировку спаривания зубчатых обойм (коронок) с зубчатыми втулками (звездочками) муфт и, если она отсутствует или нечеткая, то нанести или восстановить ее. Снять коронки со звездочек, промыть их, зачистить забоины, заусеницы, наклеп на зубьях и соединительных плоскостях коронок. Надеть коронки на звездочки. Измерить радиальный люфт (рис. 8)

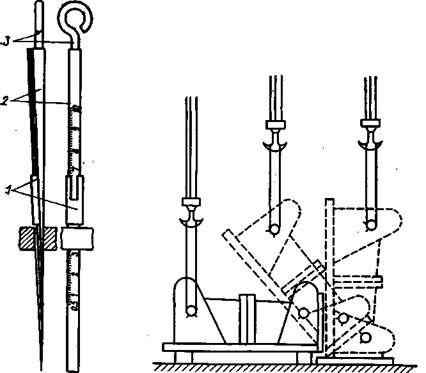

Рис. 6 Приспособление для проворачивания роторов.

t - стальная полоса (l - = 800мм; δ =2 мм); 2 - тормозная лента; 3 - заклепки; 4 - рычаг; 5 - хомуты; 6 - омедненная пята.

зазоры между зубьями и записать их в формуляр. Снять коронки и уложить их на стеллаж.

На турбоагрегатах ГТ700-4 и ГТ700-5 вместо разборки узла промежуточного вала производится разборка редуктора. При этом необходимо руководствоваться инструкцией ПО «Невский завод» им. Ленина (НЗЛ) № МО-12—66 [1966 г.].

Далее необходимо проверить состояние центровки роторов по полумуфтам после остывания машины. Для этого к торцам роторов турбины и нагнетателя жестко закрепить болтами приспособление для центровки. Зачистить забоины на поверхности фланцев, по которым предстоят измерения. Установить одинаковые зазоры (например, 0,5 мм) между торцами установочных болтов и фланцем приспособления и законтрогаить болты. Нанести на фланце приспособления без установочных болтов четкие метки, точно совпадающие с установочными болтами (рис. 9). Провернуть роторы турбины и нагнетателя и убедиться, что болты не упираются во фланец. Вместо установочного болта для измерения смещения осей (по окружности) можно укрепить головку индикатора часового типа. Роторы поворачивают так, чтобы установочный болт или индикатор расположился сверху. Измерить зазоры между торцами установочных болтов и поверхностями фланцев. Все зазоры должны быть 0,5 мм. Записи по проверке центровки сводятся в таблицы (табл. 4 и 5).

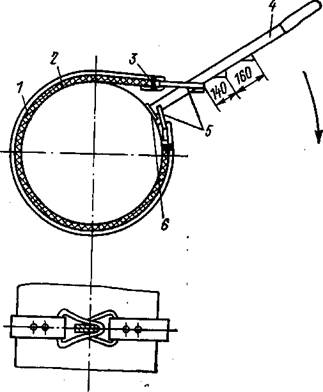

Рис. 7. Палец для проворачивания роторов.

t — медная или латунная фольга (δ—0,5 мм)

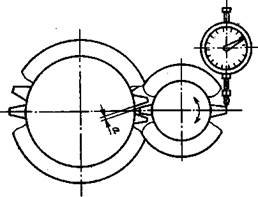

Рис. 8. Проверка радиального зазора обоймы муфты на зубчатой втулке

|

Рис. 9 Приспособление для центровки роторов.

1 — метки на торце полумуфты.

Таблица 4

Измерение зазоров

| Поворот ротора, градус | Зазор по торцу | |||

| сверху | снизу | справа | слева | |

| 0,50 | 0,50 | 0,50 | 0,50 | |

| 0,62 | 0,38 | 0,32 | 0,68 | |

| 0,58 | 0,42 | 0,29 | 0,71 | |

| 0,64 | 0,36 | 0,31 | 0,69 | |

| Сумма | 2,34 | 1,66 | 1,42 | 2,58 |

| Средний зазор | 0,585 | 0,415 | 0,355 | 0,645 |

| Зазоры, приведенные к нулю | 0,23 | 0,06 | 0,00 | 0,29 |

Таблица 5

Измерения смещения

| Зазоры | Измерения по окружности | |||

| сверху | снизу | справа | слева | |

| Радиальные | 0,5 | 0,36 | 0,38 | 0,48 |

| Приведенные к нулю | 0,14 | 0.00 | 0,02 | 0,12 |

Провернуть поочередно роторы турбины и нагнетателя по часовой стрелке на 90, 180 и 270°, измерить при каждом повороте зазоры по всем болтам и записать их в таблицы. Провернуть оба ротора на 360°, т. е. установить их в первоначальное (нулевое) положение. Убедиться, что выставленные ранее зазоры (0,5 мм) сохранились, и установка приспособления не сбита. Подсчитать суммы зазоров, по вертикали и разделить их на 4, определить средние арифметические значения зазоров. Результаты подсчетов приводятся к нулевым значениям путем вычитания наименьшего зазора, принятого за нуль, из остальных. Суммы зазоров по горизонтали должны равняться суммам по вертикали в обеих таблицах. При разности сумм, превышающей 0,02 мм, измерения необходимо повторить. Результаты измерений записывают в формуляр. Затем вскрывают крышку переднего блока подшипников и разбирают турбодетандер.

После остывания проточной части приступают к вскрытию цилиндров. Для этого необходимо сначала отсоединить короб отсоса воздуха от кожуха (обшивки) турбоблока и снять его, а кожух турбоблока демонтировать. Далее снимают все трубопроводы подвода воздуха на охлаждение и уплотнение элементов турбины. На фланце трубопроводов устанавливают металлические заглушки. Проверяют плотность прилегания опорных лап цилиндров к опорным поверхностям стоек фундаментной рамы.

Рис. 10 Гидравлический гайковерт.

1 — опора; 2 — гидроцилиндр; 3 — рукоятка; 4 — звездочка-трещотка

Рис. 11 Строповка крыши компрессора ГТК-10.

При наличии зазоров записывают их в ведомость объема работ. При разборке турбоблока в первую очередь вскрывают цилиндры турбины, а затем компрессора. Перед снятием крышки необходимо выбить контрольные шпильки (штифты), отвернуть гайки фланцевого соединения цилиндра и вынуть болты. Резьбу пригоревшего крепежа турбины полезно за несколько часов перед разборкой смочить керосином. Очень эффективный результат в этом случае дает применение олеиновой кислоты. Однако, учитывая ее токсичность, работа с ней требует аккуратного обращения: не допускается попадание кислоты на кожный покров тела. После работы с олеиновой кислотой необходимо промыть руки теплой водой с мылом.

Для разборки — сборки средних и крупных резьбовых соединений применяют различные способы увеличения усилий. Для этого применяют различные гайковерты ударного и безударного действия, динамометрические ключи, ключи-мультипликаторы, увеличители крутящего момента. Эти средства малой механизации позволяют увеличивать крутящий момент в 14—50 раз. В условиях КС целесообразно применять гидравлические гайковерты (рис. 10). Гидроцилиндр 2 соединяется с опорой и рукояткой на шарнирах и обеспечивает ее возвратно-поступательное движение.

Компактная трещоточная головка выполнена из высоколегированной стали и термообработана. Опора свободно надевается на гайки. Гидропривод цилиндра работает от малогабаритной передвижной насосной станции. Давление масла в системе регулируется предохранительным клапаном и контролируется по манометру.

Усилие затяжки определяют по манометру насосной станции, учитывая при этом положение осей штока и рукоятки, которое определяется по градуировочной шкале. Контроль осуществляется, когда угол взаимного пересечения осей составляет 90° (максимальное усилие затяжки). Если крепеж не поддается разборке, то гайку необходимо срезать газовым резаком или срубить.

После удаления крепежа в специальные гнезда устанавливаются отжимные болты и смазанные тонким слоем масла направляющие стойки. Крышки цилиндров турбогруппы и компрессора поднимают в следующем порядке. Отжимными болтами крышка поднимается на несколько миллиметров равномерно по всему разъему, затем по направляющим стойкам ее поднимают с помощью специальных штатных грузоподъемных приспособлений, представляющих собой регулируемые стропы (талрепы) или универсальные траверсы. Пример подъема крышки корпуса компрессора ГТК-10 показан на рис. 11.

При подъеме должно быть отрегулировано равномерное натяжение стропов, крышка должна находиться в строго горизонтальном положении и не оказывать давления на направляющие стойки. Горизонтальность крышки при подъеме проверяется по уровню.

Поднимать крышку необходимо плавно без перекосов с остановками через 100—150 мм. Особое внимание уделяется отсутствию задеваний в лопаточном аппарате и уплотнениях. После снятия крышки устанавливаются на монтажной площадке на козлы. Размещать крышки турбины и компрессора на перекрытиях цеха допускается только в тех цехах, где это предусмотрено проектом. С помощью широких шаберов разъемы очищают от мастики, грязи, промывают керосином или другими растворителями и протирают насухо тряпкой. При этом забоины, заусеницы и другие мелкие дефекты запиливают личным напильником, зачищают шлифовальной шкуркой. Необходимо при каждом капитальном ремонте проверять горизонтальность плоскости разъема нижних половин цилиндров при помощи наложения на нее уровня в поперечном и осевом направлениях. Значения уклонов записываются в формуляр, для сравнения с результатами прошлых проверок, так как в результате коробления фундаментных рам или самих корпусов турбоустановки, а также от осадки или повреждения фундамента может произойти нарушение горизонтальности цилиндров. С помощью оттисков на свинцовой проволоке или пластилине определяют наличие коробления горизонтальных фланцев. Для этого на разъем цилиндра в нескольких местах укладывают кусочки свинцовой проволоки или пластилина, опускают крышку и обтягивают фланец. Зазор в стыке не должен превышать 0,3—0,5 мм. Замеченные «раскрытия» фланцев заносятся в дефектную ведомость.

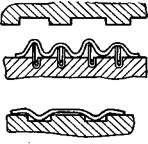

При работе турбоустановки из-за коробления цилиндров, обойм направляющих лопаток и уплотнений, износа вкладышей подшипников и повышенной вибрации ротора могут произойти задевания лопаток в проточной части компрессора или турбины. Поэтому необходимо проверить радиальные и осевые зазоры в лопаточном аппарате. Для этого необходимо сдвинуть роторы ТВД и ТНД до упора в рабочие колодки упорных подшипников (ротор компрессора сдвигать в сторону турбины), уложить свинцовые проволочки диаметром на 1—2 мм больше, чем указано в паспортных данных, как это показано на рис. 12, и обжать фланцы разъема. Измерив толщину свинцовых оттисков (рис. 13), определяют верхние зазоры впроточной части. Таким же образом определяют верхние радиальные зазоры в уплотнениях ТВД и ТНД, а также концевых лабиринтных уплотнениях компрессора (рис. 14). Боковые радиальные зазоры в проточной части компрессора и уплотнениях измеряются пластинчатым щупом, а осевые и боковые зазоры в проточной части турбины — клиновым щупом (рис. 15). Полученные значения зазоров заносятся в формуляр.

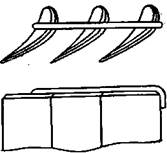

После снятия крышки цилиндров устанавливаются на деревянные подкладки. Для удобства осмотра и ремонта крышки перекантовываются. Крышку компрессора для удобства очистки и мойки проточной части устанавливают вертикально в противень (рис. 16).

Камеры всасывания и нагнетания на горизонтальном разъеме компрессора и турбины закрываются деревянными или металлическими щитами. Большое значение при ремонте ГТУ придается определению работоспособности системы охлаждения газовой турбины. Проверка системы воздушного охлаждения производится по инструкции завода-изготовителя. Для каждого типа ГТУ имеются свои значения коэффициента А = Рс/Рα, где Рс —давление воздуха на входе в элемент охлаждения; Ра— давление воздуха на выходе. Если величина А превышает предельные значения, значит в системе охлаждения имеются неполадки (утечки в трещинах или засорение канала). Неравномерность значений Ра между соплами одной группы не должна превышать 15% от нормальных средних значений.

Коробление элементов турбины может вызвать и разрушение внутренней изоляции корпуса. Состояние изоляции определяется предварительно до ремонта на работающей машине с помощью установленных на корпусе поверхностных термопар. Отклонения значения температурного коэффициента К, определяющего степень нагрева корпуса турбины, от допустимых значений по формуляру паспорта машины свидетельствует о местных перегревах цилиндров. Значения Кзаносятся в ведомость объема работ для последующей донабивки каолиновой ваты при ремонте. Значение Копределяется по формуле (см. §3.1).

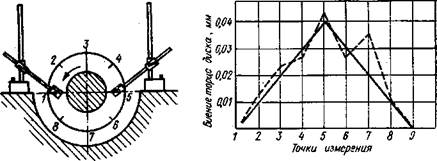

Далее приступают к осмотру роторов. Определяют степень и характер загрязнения проточных частей компрессора и турбины, положение роторов в расточках цилиндров, фиксируют явно выраженные дефекты (повреждения лопаток и уплотнения, следы задеваний, эрозия, вмятины и т. д.), проверяют биения дисков. Торцовые биения дисков ТВД, ТНД и рабочих поверхностей упорного диска проверяют в такой последовательности.

Рис. 12. Укладка свинцовой проволоки на торцы перьев лопаток при измерении зазоров проточной части.

Рис. 12. Укладка свинцовой проволоки на торцы перьев лопаток при измерении зазоров проточной части.

Рис. 13. Измерение толщины свинцовых оттисков при помощи индикатора часового типа.

Рис. 14. Укладка свинцовой проволоки при измерениях по оттискам в лабиринтных уплотнениях.

Диски размечают по окружности на восемь равных частей и метки пронумеровывают. Двумя индикаторами, установленными диаметрально на одинаковых радиусах диска (5—10 мм от края диска), измеряют биение торцов (рис. 17). При этом нулевые значения шкал совмещаются со стрелками в первом положении ротора, а ротор поворачивают на 360° и по всем восьми точкам записывают- показания индикатора (табл. 6), а затем подсчитывают результат. Половина разности в показаниях индикаторов есть абсолютное значение боя диска.

| Рис. 15. Клиновой щуп. 1 — движок ; 2 — клин; 3 — ручка. |

Рис. 16. Кантовка крыши одним крюком.

Для полной уверенности в правильности измерений бой дисков необходимо проверить дважды. По результатам подсчета строится диаграмма измерения биения торца диска (рис. 18). Если линии на диаграмме получаются ломаными (штриховая), то это свидетельствует о наличии вмятин или бугорков. В этом случае необходимо для измерений подобрать более ровную поверхность. Торцовый бой дисков турбин по ободу допускается не более 0,20 мм, а рабочих поверхностей упорных дисков не более 0,15 мм. В случае увеличения торцового биения сверх допустимого решение о дальнейшей эксплуатации ротора принимается в зависимости от уровня вибрации подшипников. Результаты измерений заносят в формуляр.

Рис. 17. Измерение биения Рис. 18. Диаграмма значений биения торца диска,

упорного диска двумя индика-

торами.

|

Рис. 19. Измерение зазоров в зацеплении.

При обнаружении боя диска, а также в случае повышенной вибрации подшипников во время работы турбоагрегата проверить радиальное биение роторов с помощью индикаторов часового типа. Измерения производят в трех сечениях: по концам, вблизи от масляных уплотнений и по середине вала. Измерения в местах задеваний вала не допускаются. Вторично проверить центровку роторов ТНД и нагнетателя по полумуфтам после вскрытия- турбины и записать в ремонтный журнал. Показания сравнить с данными центровки до вскрытия и после предварительной центровки с открытым цилиндром и учесть полученную разницу для достижения нормальной центровки после закрытия цилиндра.

Вскрыть главный масляный насос, проверить и убедиться в свободном, без перекашиваний, движении плавающих уплотнительных колец в пазах корпуса. Вынуть разъемное плавающее кольцо, измерить его внутренний диаметр и записать в журнал. Шестерню расцепного устройства вручную ввести в зацепление шестерней ротора, при помощи индикатора или щупа измерить зазор между зубьями шестерен, как показано на рис. 19, и данные записать в формуляр.

Таблица 6

|

из

5.00

|

Обсуждение в статье: РАЗБОРКА И ДЕФЕКТОВКА УЗЛОВ ТУРБИНЫ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы