|

Главная |

СБОРКА И ПРИЕМКА ГТУ ИЗ РЕМОНТА

|

из

5.00

|

Сборка узлов ГТУ. После окончания ремонта всех узлов производится сборка турбоустановки. Перед началом сборки необходимо убедиться, что все масляные каналы и трубопроводы плотно закрыты деревянными пробками и заглушками.

Нижние половины корпусов и картеры подшипников продуть сжатым воздухом. С помощью воздушного инжектора отсосать оставшийся мелкий мусор из труднодоступных мест. Затем установить в расточки корпусов, продув предварительно сжатым воздухом, нижние половины втулок (обойм) лабиринтных уплотнений.

Установить на свои места чистые нижние половины вкладышей. Перед установкой проверить, не закрыты ли масляные каналы во вкладышах под подушками. Продуть и установить на свои места нижние половины уплотнительных плавающих колец главного масляного насоса и импеллера, а также обоймы масляных уплотнений.

Роторы турбокомпрессора и ТНД перед укладкой в цилиндры продуть сжатым воздухом, шейки протереть и смазать турбинныммаслом. Смазать маслом также баббит нижних половин вкладышей. Роторы поочередно застропить, выровнять по уровню и уложить в нижние половины корпусов.

Укладка роторов, так же как и закрытие цилиндров крышками, является чрезвычайно ответственной операцией, и должна происходить в присутствии инженерно-технического работника, ответственного за ремонт. На разъемах цилиндров не должно быть при этом инструмента и других посторонних предметов. Ротор после строповки приподнимают на 50—100 мм над козлами и с помощью уровня проверяют горизонтальность его оси. В строго горизонтальное положение ротор приводится изменением длины строп талрепами или другим способом в зависимости от конструкции грузозахватного приспособления. После проверки горизонтальности оси ротор приподнимают мостовым краном и переносят к цилиндру. Выставив его точно над осью цилиндра, осторожно опускают его плавными прерывистыми движениями на подшипники. При опускании ротора необходимо вести постоянный контроль за наличием осевых и боковых зазоров во всех ступенях лопаточного аппарата и в уплотнениях. Для предохранения от случайного попадания в проточную часть посторонних предметов до закрытия цилиндров крышками проточная часть с роторами закрывается брезентом.

После укладки роторов в цилиндры производят сборку подшипников и уплотнительных обойм; при сборке подшипников обратить внимание на отсутствие защемлений проводов термометров сопротивления.

Затем собирают уплотнительные кольца главного маслонасоса и импеллера. Крышки корпусов главного масляного насоса и импеллера монтируют на тонкий слой шеллака или бакелитового лака, разведенного на спирте, и обтягивают крепежом.

Обоймы масляных уплотнений и крышки подшипников также собирают на шеллаке. Устанавливают верхние половины втулок (обойм) лабиринтных уплотнений компрессора и турбины и обтягивают крепежом. Далее собирают турбодетандер, расцепное и валоповоротное устройства.

Крышка сервомотора расцепного устройства закрывается на тонком слое шеллака. Перед установкой торцовой крышки турбодетандера провернуть ротор и убедиться в отсутствии задеваний. Крышка закрывается по фланцевому разъему на тонкий слой свинцово-графитовой мастики. Заглушку с трубопровода подвода пускового газа снимают и регулируют реле осевого сдвига. Для этого нужно прижать ротор к рабочим колодкам и установить зазор 1,1±0,05 мм между соплами и диском со стороны рабочих колодок. Аналогично выставить зазор по другому соплу, прижав ротор к установленным колодкам. Между соплом и диском вставить пластину толщиной 1 мм и проверить давление масла по электроконтактным манометрам. Проверить установку контактов на выдачу сигнала, свободу перемещения рычагов масляныхвыключателей и наличие паспортного зазора между рычагами и головками автоматов безопасности.

После окончания всех перечисленных сборочных и наладочных операций необходимо сразу приступить к закрытию цилиндров крышками. Если в течение рабочего дня закрыть цилиндры не удалось по каким либо причинам (например, неисправность мостового крана), то перед закрытием цилиндров необходимо обязательно поднять роторы и убедиться в отсутствии в проточной части посторонних предметов. Перед закрытием турбины через ее входной патрубок делается пролаз в камеру сгорания для осмотра ее на отсутствие посторонних предметов. Работник, выполняющий пролаз, должен иметь защитную каску, переносную электролампу напряжением 12 В во взрывобезопасном исполнении, страховочную веревку и находиться под контролем не менее двух наблюдающих.

Разъемы цилиндров перед закрытием тщательно очищают шаберами, напильниками и шлифовальной шкуркой со старой мастики, от забоин и насухо протирают чистой салфеткой. Запрещается зачищать фланцы крышек на весу. Для этого крышки необходимо установить на прочные устойчивые козлы и поддерживать за стропы краном. Крышки при помощи уровня выставляют строго горизонтально.

Нижнюю половину разъема турбины и вертикальный фланец; смазать каолино-асбестовой мастикой слоем толщиной 1,5—2 мм (40% просеянного порошка каолина и 60% асбестового волокна прокаленного на противне в течение 1 ч при 900°С). Протертый и просеянный через сито № 35 асбест, смешанный с каолином, разводится жидким стеклом до консистенции густой сметаны. Чтобы мастика не попадала в отверстия под контрольные штифты и в воздухоподводящие отверстия вертикального фланца, необходимо оставлять полосу шириной 5—10 мм без мастики вокруг этих отверстий.

На разъем цилиндра компрессора наносят свинцово-графитовую мастику (40% свинцового сурика, 40% серебристочешуйчатого графита и 20% свинцовых белил). Эта смесь разводится на вареной натуральной олифе до консистенции густой сметаны. Для удаления влаги натуральная олифа нагревается в чистом сосуде до 110—130°С, выдерживается при этой температуре 1 — 2 ч и интенсивно перемешивается. После этого температуру повышают до 230—250°С и выдерживают олифу при этой температуре в течение 2—3 ч без перемешивания. Затем масло, за исключением нижнего слоя, сливают в другой чистый сосуд и снова подогревают до 250—270°С. При этой температуре масло выдерживается до тех пор, пока охлажденная проба его будет растягиваться под пальцами «в нить» и олифа приобретет липкость. Контролируют температуру термометром, погруженным в олифу.

Приготовление мастик в условиях КС требует много времени и большого расхода дефицитных материалов. Поэтому на практике получили распространение заменители мастик. Так, например, для разъемов цилиндров осевых компрессоров применяют ленточный ФУМ. Для высокотемпературных разъемов цилиндров применяются готовые мастики. В отечественной и зарубежной практике ремонта турбин широко применяется паста сульфида молибдена, а также другие фирменные пасты. Эти пасты очень удобны в применении, так как не пригорают и легко удаляются с поверхности.

После нанесения мастики на разъем крышку цилиндра мостовым краном переносят к нижней половине, устанавливают над ней по направляющим колонкам, ввинченным в резьбовые отверстия нижней половины цилиндра, и осторожно прерывистыми движениями опускают до соприкосновения фланцев. Направляющие колонки смазывают турбинным маслом. Когда между горизонтальными фланцами останется зазор 2—3 мм, надо забить контрольные штифты по их маркировке и полностью опустить крышку. Затем снимают грузозахватные приспособления и направляющие колонки и устанавливают весь крепеж разъемов. До затяжки болтов необходимо провернуть ротор на 1—2 оборота для того, чтобы убедиться в отсутствии каких-либо задеваний. Резьбу крепежа компрессора перед завинчиванием, а также пазы и гребни внутренних элементов компрессора и турбины натирают графитом для защиты от пригорания.

Резьбу крепежа разъемов турбины перед закрытием смазать от пригорания мастикой следующего состава: молибден сернистый (MoS2) 30% и кремнийорганическая жидкость № 5 (полиэтилси-локсановая, ТУМ ХП—2416—54) 70%. Оба компонента смешиваются до состояния густой сметаны. Вместо жидкости № 5 допускается применять масло цилиндровое 6 (ГОСТ 6411—76).

Крепеж турбины от пригорания можно предохранить также обмазкой мастикой из медной или алюминиевой пудры, разведенной водой. Хорошие результаты дает обмазка крепежа разъемов турбины жаростойкими, смазками: дисульфитмолибденовой (54% дисульфитмолибдена и 46% глицерина) и дисилицилмолибденовой. Применять графит для обмазки крепежа турбины не рекомендуется.

|

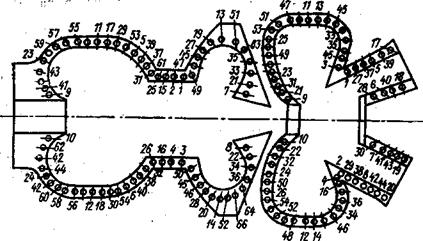

.Рис. 69. Порядок затяжки болтов шпилек агрегата.

Затягивать болты фланцевого соединения надо в определенном порядке (рис. 69), создавая в болтах одинаковые напряжения, чтобы избежать перекосов. Крепеж крышек затягивают однорожковым ключом типа «звездочка» с надетой на него трубой. Этот процесс является одним из самых трудоемких при ремонте турбины. Поэтому для затяжки крепежа рекомендуется применять средства малой механизации, описанные в § 5.2. Усилие, приложенное к болту или шпильке для затяжки фланцевого соединения, должно предохранять от пробоя в стыке и от недопустимого напряжения в болтах или шпильках.

Сборка редукторов, центробежных нагнетателей и камер сгорания, узлов маслосистемы и системы регулирования производится в последовательности, обратной разборке. Особо важные моменты, на которые необходимо обратить внимание при сборке центробежного нагнетателя, описаны в § 6.7.

После закрытия турбоблока, редуктора и центробежного нагнетателя еще раз проверяется центровка роторов по полумуфтам. При удовлетворительном состоянии центровки приспособление снимается, и собираются соединительные муфты. Крепеж муфт устанавливается согласно маркировке. Муфты закрываются защитными кожухами. При неудовлетворительной центровке исправить ее путем перемещения корпусов на опорных шпонках (если ее невозможно исправить перемещением подшипников). Перемещение турбоблока осуществляется изменением толщины горизонтальных и вертикальных шпонок до необходимых размеров при помощи наварки и механической обработки с пригонкой по краске. Перемещение корпуса турбоблока контролируется индикаторами часового типа, закрепленными на неподвижных стойках. На собранном турбоблоке снять заглушки и присоединить трубопроводы подвода воздуха на охлаждение к уплотнение узлов турбины, отсоса газа из уплотнений турбины и: отсоса паров масла из картеров подшипников.

В объем работ по окончательной сборке турбоустановки сходят сборка участков всасывающего тракта осевого компрессора (колено, компенсатор), сборка вспомогательных трубопроводов и маслопроводов, установка КИП, подсоединение импульсных линий и электрокабеля к валоповоротным устройствам и маслонасосам.

Заключительной операцией по сборке турбоустановки является установка теплозащитного кожуха с подсоединением его к коробу воздуховода отсоса горячего воздуха и всех пеногенераторов системы автоматического пенного пожаротушения.

|

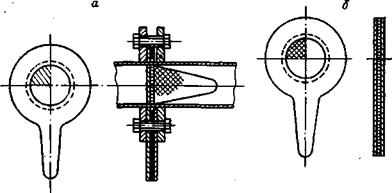

Рис. 70. Сетки для очистки масла.

м — колпачковая; б — плоская.

Пуск ГТУи сдача ее в эксплуатацию.После окончания ремонта убирают ремонтную оснастку, стеллажи, верстаки, инструмент, оставшиеся запасные части, восстанавливают (если снимались) перила, ограждения и перекрытия. Ремонтная площадка очищается от мусора. Качество работ проверяют на отдельных узлах агрегата до пробного пуска и на работающем агрегате (на холостом ходу и под нагрузкой).

Организационные моменты приемки ГТУ из ремонта описаны в § 3.4. При наличии удовлетворительного лабораторного анализа турбинного масла масляный бак заполняется маслом в количестве, достаточном для нормальной работы пускового масляного насоса. Этот уровень ниже аварийного примерно на 250—300 мм. При отсутствии утечек масла при включенном пусковом маслонасосе приступают к прокачке маслопроводов.

Из практики монтажа, наладки и ремонта турбинных установок известны четыре способа прокачки масла: 1) через сетки; 2) через подшипники без сеток; 3) через развернутые вкладыши подшипников без сеток; 4) без сеток в обвод подшипников.

При первом способе масло прокачивается через сетки, установленные на трубопроводах перед подшипниками, редуктором и узлами гидродинамического регулирования. Сетки применяют двух видов: плоские и колпачковые (рис. 70). Сетки задерживают грязь, попавшую в системы. О загрязнении сеток судят по повышению давления масла в системе. В этих случаях останавливают насос и меняют или очищают сетки, после чего продолжают прокачку до тех пор, пока при 3—4-часовой работе насоса давление всистеме не начнет повышаться. Преимущество такого способа прокачки масла в отсутствии надобности ревизии редуктора, регулирования и подшипников после очистки систем. Отрицательной стороной этого способа является малая эффективность очистки систем вследствие установки сеток, которые резко снижают скорость протекания масла. При низких же скоростях затрудняется унос грязных отложений со стенок масляных узлов и трубопроводов. При повышении давления масла возможен обрыв сеток. Оставленные после прокачки по невнимательности персонала сетки (в малозаметных местах) могут вызвать аварию турбоагрегата при работе.

Данный способ не гарантирует качественной очистки систем и требует длительной работы насоса (40—50 ч).

Второй способ очистки является более эффективным вследствие создания больших скоростей, чем при очистке сетками. Большие скорости прокачки улучшают условия очистки при меньшей затрате времени. Для получения хорошей очистки систем регулирования вынимают золотники, а узлы регулирования устанавливают в положение максимального открытия проточных окон. Серьезный недостаток этого способа — необходимость проведения после прокачки ревизии подшипников, редуктора и узлов регулирования для удаления грязи, оставшейся в зазорах этих деталей.

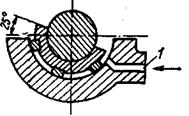

Более эффективен третий способ, в котором предусматривается выемка верхних вкладышей и разворот нижних на 20—30° до открытия отверстий 1, по которым масло подводится к вкладышам (рис. 71).

|

Рис. 71. Разворот вкладыша при прокачке масла

При этом грязное масло, не попадая на баббит вкладыша, сливается напрямую в картер подшипника. При этом способе прокачки очистка систем достигается за 18—20 ч, а при хорошей механической очистке трубопроводов время прокачки сокращается до 10 ч.

Прокачка во всех трех случаях ведется без дроссельных шайб перед подшипниками и в системах регулирования. Дроссельные шайбы перед подшипниками турбины и компрессора открываются полностью.

Самым эффективным при перекачке масла является четвертый способ, при котором масло от коллектора подвода масла смазки к подшипникам отводится непосредственно в маслобак. Трубопроводы подвода масла от коллектора к подшипникам заглушают, а маслопроводы смазки редуктора и нагнетателя подсоединяют непосредственно к сливному трубопроводу.

При таком способе прокачки не требуется дополнительная разборка узлов для ревизии и очистки. Участки же подвода смазки к подшипникам и узлам регулирования, которые не прокачиваются, необходимо очищать в процессе ремонта. Прокачка во всех случаях ведется подогретым маслом. Во время прокачки периодически вынимаются поочередно рамки сетчатых фильтров ипродуваются сжатым воздухом для очистки от грязи. Прокачка продолжается до полной очистки маслопроводов. От качественной прокачки в значительной степени зависит срок службы подшипников и зубчатых передач, надежность работы узлов системы регулирования.

Загрязненное во время прокачки масло сливается в емкость грязного масла для дальнейшей очистки фильтрпрессом и маслоочистительной машиной. Из маслоохладителей масло сливается ведрами. Маслобак очищают и заполняют чистым маслом, затем включают насосы и проверяют под давлением все фланцевые соединения и запорную арматуру маслопроводов и узлов регулирования на отсутствие протечек масла. Обнаруженные течи масла устраняются при остановленных насосах. Плотность системы высокого давления проверяется кратковременным поднятием давления масла от винтового насоса до требуемого давления. Для этого прикрывают вентилем слив масла из регулятора перепада масло— газ. Настраивают срабатывание предохранительного клапана.

Давление опрессовки винтовых насосов и маслопроводов высокого давления зависит от проектного рабочего давления компримирования газа КС.

Не допускается подача масла при опрессовке в полость между торцовым уплотнением и опорным передним вкладышем при отсутствии противодавления со стороны рабочего колеса, так как это может привести к разрушению графитового кольца торцового уплотнения. Поэтому опрессовка винтовых насосов и маслопроводов высокого давления производится при заглушённом подводе на торцовое уплотнение.

После опрессовки заглушку обязательно снять. Если винтовой насос не создает давление, то необходимо проверить положение дросселя блока клапанов и произвести необходимую регулировку.

Через смотровые стекла на сливных патрубках проверяют поступление масла к подшипникам. При отсутствии смотровых стекол поступление масла к подшипникам определяется на ощупь по нагреву трубы на подводе и сливе (масло должно быть подогретым до 30—40°С).

Расход масла через подшипники регулируется дроссельными шайбами на подводящих патрубках.

Проверяется работа резервных маслонасосов. Давление масла и воздуха во всех системах регулирования непременно должно соответствовать техническим условиям инструкции по эксплуатации ГТУ.

Производится частичная проверка и регулировка работы следующих узлов регулирования: регулятора давления масла «после себя», масляных выключателей бойковых автоматов безопасности, стопорного и регулирующего клапанов, регулятора приемистости, воздушных выпускных клапанов, узла переключения турбодетандера. Методика проверок и настройки узлов регулирования подробно описана в инструкциях и описаниях заводов-изготовителей ГТУ.

Проверяют срабатывание предупредительной и аварийной сигнализации по всем параметрам и результаты записывают в протокол проверки защит системы автоматического управления, сигнализации и защиты ГТУ.

Перед пробным пуском необходимо проверить установку дистанционных шайб и указателей теплового расширения. Проверить работу системы отсоса воздуха из-под обшивки (кожуха) турбины.

Работа турбины с установленной обшивкой без отсоса воздуха и газов из-под нее категорически запрещается.

Пуск турбоустановки производится представителем заказчика в присутствии представителя ремонтной организации согласно инструкции завода-изготовителя.

При пуске, начиная с момента включения валоповоротного устройства, агрегат прослушивается через стетоскоп для определения механических задеваний в проточной части и уплотнениях роторов. Обычно шум в уплотнениях, вызванный задеваниями из-за малых радиальных зазоров, вскоре прекращается, так как кольца прирабатываются. Если же шум в уплотнениях и в проточной части не прекращается, то во избежание аварийных поломок агрегат необходимо остановить для выявления и устранения причин задеваний.

При пуске агрегата особое внимание уделяется местной и общей вибрации, высокий уровень которой может послужить причиной аварийной поломки. На турбине и осевом компрессоре амплитуды вибрации не должны превышать на рабочих оборотах 0,03— 0,04 мм, а на центробежных нагнетателях и редукторах 0,02 мм. Вибрация измеряется на крышках подшипников в горизонтальном (поперечном и осевом) и вертикальном направлениях с помощью виброизмерительных приборов ВПУ-1, ВЭП-4, БИП-5, ВИП-1, ВИП-2, ВКПМ-2 или другими приборами, прошедшими обязательную метрологическую проверку.

Опытом эксплуатации установлено, что причинами повышенной вибрации могут быть неуравновешенность вращающихся частей, расцентровка роторов агрегата, неравномерный прогрев узлов агрегата при пуске, отсутствие натяга в подшипниках, недостаточные боковые зазоры между шейкой ротора и вкладышем подшипника, ослабление крепления или возникновение трещин в деталях роторов турбины (дисках, втулках, лопатках), ослабление жесткости фундамента и прочие причины.

В процессе прогрева турбоагрегата обязательно контролируются тепловые расширения корпуса по специальным указателям, установленным на опорных лапах. Причиной неравномерного расширения корпусов обычно является ухудшение качества внутренней изоляции. Места плохой внутренней изоляции определяют измерением температуры металла корпуса по всем точкам, указанным в паспорте машины (определяется коэффициент К). Температура измеряется поверхностными термопарами. В местах корпуса ,с превышением значения коэффициента К требуется донабивка изоляции.

По дистанционным шайбам, установленным на опорных лапах, ведется контроль за отрывом лап от горизонтальных шпонок. Между дистанционной шайбой и лапой в холодном состоянии устанавливается зазор, обеспечивающий при прогреве нормальное расширение рамы и лап агрегата. При отрыве лап этот зазор выбирается и шайбу «закусывает».

Отрыв лап может вызвать задевание в проточной части и повлечь за собой серьезную аварию. Отрыв лап контролируется так же измерением щупом зазора между лапой и шпонкой. Зазор по всему периметру шпонки не должен превышать 0,05 мм.

Причинами отрыва лап могут быть малые холодные натяги на фланцевых соединениях горячих трубопроводов с агрегатом, плохая регулировка пружинных опор, коробление корпусов из-за плохой теплоизоляции, закусывание вертикальных шпонок и прочее. Оценка работы подшипников производится по температуре вкладышей и масла смазки.

Допускается кратковременная температура подшипника не выше 75°С, а перепад между температурами масла на входе в подшипник и сливе не более 20°С.

Разница между температурами рабочих и установочных колодок опорно-упорных подшипников не должна превышать 7°С. При пуске агрегата после ремонта проверяют срабатывание и при необходимости настраивают центробежные и гидродинамические автоматы безопасности роторов. Частоты вращения роторов для настройки срабатывания автоматов безопасности указаны в описаниях конструкции, паспорте агрегата и в инструкции завода-изготовителя по эксплуатации турбоустановки.

Отсчет частоты вращения при этом следует производить по точным измерительным приборам (импульсный счетчик оборотов; стробоскоп и др.).

Срабатывание автоматов безопасности регулируют через специальные лючки в корпусах блоков подшипников.

Для проверки качества ремонта турбоагрегат должен проработать под нагрузкой не менее 24 ч.

В случае появления протечек масла, газа и воздуха на работающей машине и при температурах металла корпуса турбины, превышающих допустимые значения по паспорту машины (значение коэффициента К), а также при повышенной вибрации подшипников необходимо турбоагрегат остановить и устранить неисправности.

По окончании обкатки ГТУ и при отсутствии дефектов агрегат принимается из ремонта в эксплуатацию. Перечень обязательной технической документации, оформляемой при приемке турбоагрегата из ремонта в эксплуатацию, перечислен в § 3.4.

На отремонтированном ГПА должны быть улучшены технике экономические показатели работы, устранены все имевшиеся до ремонта дефекты. После устранения дефектов подписывается акт сдачи ГПАв эксплуатацию с указанием оценки качества. С этого момента агрегат считается принятым в эксплуатацию.

После приемки ГПА в эксплуатацию устанавливается гарантийный срок наработки (700 маш-ч), в течение которого ремонтная организация несет ответственность за дефекты ремонта при условий соблюдения эксплуатационным персоналом Правил технической эксплуатации цехов с газотурбинным приводом, инструкций и указаний завода-изготовителя и ПО Союзоргэнергогаэ по эксплуатации агрегата.

|

из

5.00

|

Обсуждение в статье: СБОРКА И ПРИЕМКА ГТУ ИЗ РЕМОНТА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы