|

Главная |

Соединение заформовкой

|

из

5.00

|

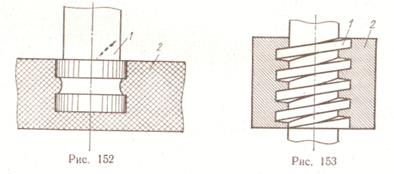

Заформовкой соединяют металлическую деталь 1 с пластмассой 2, для чего металлическую деталь погружают в жидкую или тестообразную пластмассу, которая затвердевает при остывании и образует неразъемное соединение. (рис.152)

Достоинства:

-не требуются высокие точность и чистота обработки погружаемых частей арматуры;

-можно получить необходимые, часто не совместимые местные свойства элементов узла - электро- и теплопроводность арматуры при сохранении изоляционных свойств узла;

-уменьшаются масса изделий и расход металла, стоимость.

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов увеличивающих поверхности контакта и препятствующих ее выдергиванию.

Соединения продольно- и поперечно-прессовой посадками

Сборка соединений с натягом может быть продольной (под прессом) или поперечной (с нагревом охватывающей детали или охлаждением охватываемой). Наиболее распространена сборка под прессом. Этому способствует универсальность оборудования и низкая трудоемкость сборочных работ. При сборке под прессом детали соединения взаимно перемещаются по продольной оси. На качество запрессовки оказывает влияние наличие фаски. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски.

При поперечной сборке нагревают или охлаждают детали до температуры, при которой обеспечивается нулевой натяг или зазор при сопряжении деталей. После сопряжения происходит выравнивание температуры деталей и между ними возникает натяг.

Тепловая сборка существенно (в среднем в 1,2 — 2,5 раза) увеличивает несущую способность соединений с натягом. Это объясняется тем, что при сборке под прессом микронеровности сминаются, в то время как при тепловой сборке они, смыкаясь, заходят друг в друга, что повышает коэффициент трения и прочность сцепления. Следовательно, в неразъемных соединениях можно снизить натяг, применив тепловую сборку. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали.

В зависимости от вида производства детали нагревают в масляных ваннах, электропечах, индукционных установках. Менее эффективным способом является нагрев пламенем, а более эффективным — индукционный нагрев токами высокой частоты. При индукционном нагреве деталь прогревается вся, что позволяет нагревать изделие с высокой скоростью и исключает появление на посадочной поверхности окалины.

Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (–196 °С), сухой лед (–72 °С). Однако способ охлаждения более трудоемкий и при его использовании возможны соединения с относительно меньшими натягами. Кроме того, охлаждение детали более сложный процесс, чем ее нагрев.

Соединения с натягом

Соединение деталей может осуществляться за счет посадки одной детали на другую.

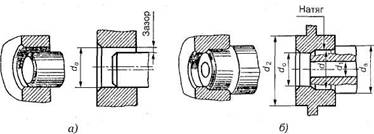

Рис. 27. Соединения с гарантированным натягом: а — посадка с зазором; б — посадка с натягом

Натягом называют положительную разность размера вала dB и отверстия do до сборки:

N= dВ -do>0.

Рис. 28. Схема расположения полей допусков

В посадках (рис. 27, а) обеспечивается зазор в соединении. В этом случае детали легко перемещаются относительно друг друга.

В посадках с натягом (рис. 27, б) в соединении обеспечивается натяг. Такие посадки (на рис. 28 - показаны поля допусков могут обеспечивать передачу вращающего момента без применения шпонок, клиньев, болтов и т. п.

Соединения деталей с натягом – это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров вала и втулки. Для закрепления деталей используют силы упругости предварительно деформированных деталей. Обычно соединение деталей осуществляется по цилиндрическим или (реже) коническим поверхностям, при этом одна деталь охватывает другую, специальные соединительные детали отсутствуют.

Соединение деталей с гарантированным натягом относится к соединениям, передающим рабочие нагрузки за счет сил трения между валом и отверстием.

Достоинства:

простота конструкции

хорошее центрирование соединяемых деталей

возможность передачи больших нагрузок как статических, так и динамических (ударных)

Недостатки:

-сложность сборки и разборки соединений

-возможность уменьшения величины расчетного натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке)

-требование пониженной шероховатости посадочных поверхностей и высокие требования к точности их изготовления

-повышенная концентрация напряжений

-большое рассеивание сил сцепления в связи с рассеиванием действительных посадочных размеров в пределах допусков и коэффициентов трения.

Характерными примерами соединение с натягом могут служить кривошипы, пальцы кривошипов, детали составных коленчатых валов двигателей автомобилей, венцы зубчатых и червячных колес, ступиц колес с валом и т. п.

Соединения с натягом (прессовые соединения) могут быть получены тремя способами:

- запрессовкой, простейший и высокопроизводительный способ, обеспечивающий удобного контроля измерения силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий;

- нагревом охватывающей детали до температуры ниже температуры отпуска

- охлаждением охватываемой детали

Расчет соединения включает определение необходимого натяга для обеспечения прочности сцепления и проверку прочности соединяемых деталей.

Нагрев охватывающей детали производится в зависимости от требуемой температуры горячим маслом, в электрической или газовой печи. Охлаждение охватываемой детали производят жидким воздухом или сухим льдом.

Аргонодуговая сварка

Сварочной дугой называют длительный мощный электрический разряд в ионизированной среде. При этом начальная фаза среды может быть любой: твёрдой, например, сварочный флюс; жидкой, например, вода; газообразной, например, аргон; плазменной.

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки.

Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки:

невысокая производительность при использовании ручного варианта

применение автоматической сварки не всегда возможно для коротких и разноориентированных швов

|

из

5.00

|

Обсуждение в статье: Соединение заформовкой |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы