|

Главная |

На точность обработки отверстий и шероховатость поверхности

|

из

5.00

|

Цель работы: изучить назначение, конструкцию и геометрию основных типов многолезвийных режущих инструментов (свёрл, зенкеров, развёрток, фрез). Приобрести практические навыки в замерах конструктивных и геометрических элементов и выборе области рационального применения инструментов. Закрепить полученные теоретические знания соответствующего раздела курса «Материаловедение и технология конструкционных материалов» путём проведения экспериментальных исследований.

Порядок выполнения работы:

Накануне занятий следует изучить типы, назначение, геометрию и область применения многолезвийных режущих инструментов. Выяснить из каких материалов изготавливаются их режущие части (лезвия). Ознакомиться с измерительными инструментами и научиться ими пользоваться. Произвести замеры геометрических и конструктивных элементов инструментов в соответствии с протоколами (таблицы 2.1-2.3). Провести эксперимент по влиянию технологии обработки на точность получаемого отверстия. Оформить и сдать отчёт в соответствии с указаниями, изложенными в следующем разделе.

Содержание отчёта:

1. Краткая характеристика изученного инструмента, его назначение и тип, материал режущей части.

2. Заполнить протоколы измерений (таблицы 2.1-2.3).

3. Выполнить эскизы соответствующего инструмента в двух проекциях с необходимыми сечениями, указав его конструктивные и геометрические параметры.

4. Определить область рационального применения изучаемого инструмента.

Таблица 2.1 - Протокол измерений конструктивных и геометрических элементов сверла и зенкера

| Номер | Измеряемые элементы | Обозначения и размерность | Результаты измерений | |

| Сверло | Зенкер | |||

| Диаметр инструмента: - у режущей части - у шейки - по затылованным поверхностям большего основания конуса у хвостовика | D, мм D1, мм D2, мм D3, мм | |||

| Общая длина инструмента: в т.ч. рабочей части режущей части шейки хвостовика лапки | L, мм L, мм L1, мм L2, мм L3, мм L4, мм | |||

| Конусность рабочей части у хвостовика | K = (D-D1)/L | |||

| Ширина перемычки при вершине сверла | A, мм | |||

| Высота ленточки | H = (D-D2)/2 | |||

| Ширина ленточки | f, мм | |||

| Номер конуса Морзе хвостовика | № | |||

| Угол при вершине сверла | 2φ, град | |||

| Угол наклона перемычки | ψ, град | |||

| Угол наклона винтовой канавки | ω, град | |||

| Главный передний угол на расстоянии Rx1 = R Rx2 = 0,5R | γ, град γх, град γх1, град | |||

| Главный задний угол на расстоянии Rx = R на расстоянии Rx1 =0,5R | α, град αх, град αх1, град |

Таблица 2.2- Протокол замеров развертки

| Номер | Измеряемые элементы | Обозначения и размерность | Результаты измерений |

| Диаметр развёртки номинальный у шейки | d, мм d1, мм | ||

| Общая длина развёртки - рабочей части - режущей части - калибрующей части - направляющего конуса - обратного конуса - шейки - хвостовика | L, мм l1, мм l2, мм l3, мм t1, мм l4, мм l5, мм l6, мм | ||

| Число зубьев | l7 | ||

| Главный угол в плане | z, шт | ||

| Главный передний угол | δ, град. | ||

| Главный задний угол | φ, град. | ||

| Угол наклона винтовой канавки | γ, град |

Таблица 2.3-Протокол измерений фрезы

| Номер | Измеряемые элементы | Обозначения и размерность | Результаты измерений |

| Диаметр фрезы | d, мм | ||

| Диаметр отверстия | d1, мм | ||

| Ширина фрезы | B, мм | ||

| Число зубьев | z, шт | ||

| Шаг зубьев осевой | tо, мм | ||

| Шаг зубьев торцевой | tт, мм | ||

| Шаг зубьев нормальный | tн, мм | ||

| Шаг винтовой линии | T = (πdф)/tgω | ||

| Передний угол | γ, град | ||

| Задний угол | α, град | ||

| Угол наклона винтовой канавки | ω, град | ||

| Главный угол в плане | φ, град | ||

| Вспомогательный угол в плане | φ1, град |

Общие сведения о многолезвийном инструменте

Осевые режущие инструменты

Осевым режущим инструментом называется лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения (ГОСТ 25751-83). К нему относятся сверла, зенкеры, развёртки, зенковки, цековки, фрезы, метчики, плашки и др.

Свёрла

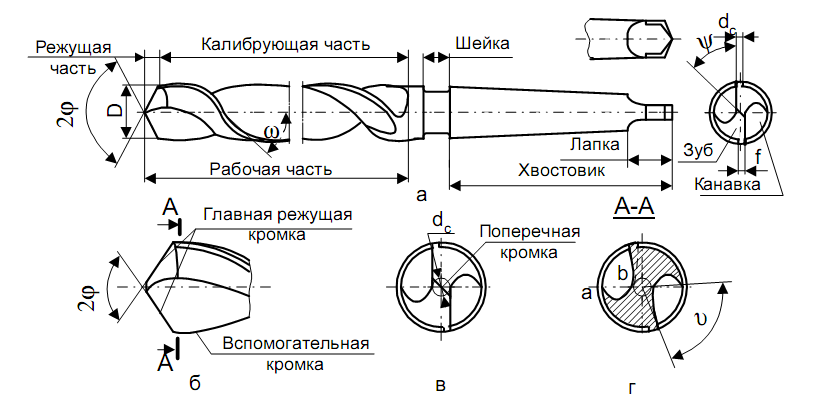

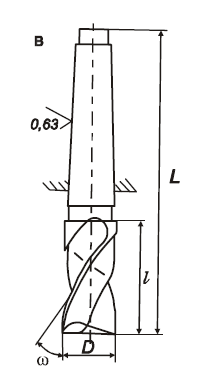

Сверло – осевой инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (рисунок 2.1).

Рисунок 2.1. Спиральное сверло.

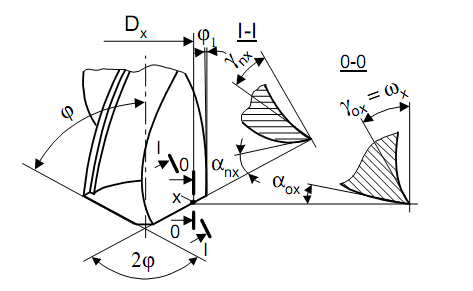

Геометрия режущей части сверла (рисунок 2.1, 2.2) характеризуется углами: передним γ, задним α, углом при вершине 2φ, наклона поперечной режущей кромки ψ, наклона винтовой стружечной канавки ω.

Рисунок 2.2. Геометрические параметры режущей части сверла

В зависимости от конструкции и назначения сверла подразделяются на спиральные, перовые, шнековые, кольцевые, эжекторные, ружейные с наружным или внутренним отводом стружки, комбинированные, центровые и др.

Свёрла изготавливаются из быстрорежущих сталей Р18, Р12, Р9, Р6М5, Р9К5, Р29М4ЗЗК8, Р10К5Ф5 и др., легированных сталей 9ХС, а также оснащаются пластинками из твёрдых сплавов ВК6, ВК8, ВК10М, ВК6М и др.

Наиболее широкое распространение получили спиральные сверла (рисунок 2.1). Сверло состоит из рабочей части, включающей режущую часть l1 и заборный конус шейки l2, цилиндрического или конического хвостовика l3 и лапки l4.

Обычно у сверл небольшого диаметра (d ≤ 10 мм) хвостовик имеет форму цилиндра. При этом сверло крепится в специальном патроне. Свёрла большого диаметра (d ≥ 10 мм) изготавливаются с коническим хвостовиком, при помощи которого они устанавливаются в коническом отверстии шпинделя или переходной конической втулке. Конические хвостовики различают по номерам конуса Морзе (таблица 2.4) .

Таблица 2.4 Наружные конусы

| Конусы Морзе | |||||||

| Диаметр большего основания конуса, мм | 9,21 | 12,24 | 17,98 | 24,05 | 31,54 | 44,73 | 63,76 |

Лапка служит упором для выбивания сверла из шпинделя станка или переходной втулки.

Шейка расположена между хвостовиком и рабочей частью сверла. На ней даётся характеристика сверла: материал режущей части и диаметр нового сверла по ленточкам у режущей части.

Рабочая часть имеет две винтовые канавки, по которым отводится стружка из образуемого отверстия.

Режущая часть (рисунок 2.1) имеет пять режущих кромок: две главных, поперечную и две вспомогательных .

Главные режущие кромки расположены симметрично оси сверла и образованы пересечением его передних и задних поверхностей, которые в отличии от токарного резца имеют винтовую и криволинейную формы.

Для уменьшения трения сверла о стенки отверстия спинки зубьев сверла занижены, а вдоль каждого из них оставлены узкие направляющие ленточки, образующие вспомогательные задние поверхности, которые при пересечении с передними поверхностями образуют вспомогательные режущие кромки. Они принимают участие в резании по толщине сечения сверла. Поперечная режущая образуется пересечением задних поверхностей. Формирование диаметра сверла производится по ленточке.

Рабочая часть спирального сверла имеет переменный наружный диаметр, уменьшающийся по направлению к хвостовику. Коническая форма сверла устраняет возможность защемления его в просверливаемом отверстии, а также уменьшает его трение об обработанную поверхность.

В соответствии с ГОСТ 25762-83 конструктивные особенности спирального сверла рассматриваются в координатных плоскостях и характеризуются двойным углом при вершине (2φ), углом наклона винтовой канавки (ω), главным передним углом (γ), главным задним углом (α) и углом наклона поперечной кромки (ψ) (рисунки 2.1, 2.2)

Угол в плане φ рассматривается в основной плоскости (Рy). Он определяется между плоскостью резания (Рn) и рабочей плоскостью Рs. На практике обычно измеряется угол при вершине сверла (2φ), который определяется между проекциями главных режущих кромок на основную плоскость (Py). Этот угол при сверлении конструкционных сталей и чугунов, твердых бронз, органического стекла принимается равным 116-120 градусов сталей и сплавов жаропрочных и коррозионно-стойких – 127 градусов, латуней и мягких бронз – 130 градусов , алюминия и других мягких цветных металлов – 130-140 градусов , текстолита – 70 градусов , гетинакса – 90 градусов, полиэтилена – 110 градусов , эбонита – 80-90 градусов , мрамора и других хрупких материалов – 80 градусов .

Поперечная кромка затрудняет работу сверла, так как она не режет, а сминает металл. Угол наклона поперечной кромки ψ при правильной заточке сверла составляет 47-550. Он расположен между проекциями поперечной и главной режущей кромок на плоскость перпендикулярную к оси сверла (рисунок. 2.1).

Угол наклона винтовой канавки ω – угол, заключённый между касательной к винтовой поверхности канавки и линией, параллельной оси сверла. Его величина определяется условиями схода стружки по передней поверхности, а также прочностью сверла. Чем больше наклон канавок, тем лучше отводится стружка, но при этом жёсткость сверла и прочность его режущих кромок уменьшается.

Чем меньше диаметр сверла, тем меньше принимается и величина угла ω. Для свёрл общего назначения ω = 18…300, для сверления вязких материалов (медь, алюминий и др.) ω = 35…450, пластмасс – ω = 8…200.

Главный задний угол α увеличивается от периферии сверла к центру. Как правило, его величина на периферии равна 8-120, а ближе к оси – 20-250. Главный передний угол γ увеличивается от центра сверла к периферии.

Сверло имеет сложную геометрию передних и задних углов, которые переменны для различных точек режущих кромок. В цилиндрическом сечении радиусом Rx , передний угол:

tgγox = Rx /R *tgω/sinφ.

где ωx- - угол наклона канавки на цилиндре радиусом Rx .

При известном шаге T =(5…7)D стружечной канавки:

tgω = 2πRx /T

Нормальный передний угол γn на периферии сверла tgγn = tgω/sinφ

Нормальный задний угол αn на периферии сверла tgαn = tgα0 *sinφ.

На эксплуатационные показатели сверл влияет их жесткость, определяемая формой стружечных канавок. Сверла могут иметь коническую, винтовую, одно-двухплоскостные формы задней поверхности. Винтовая форма задней поверхности осуществляет по сравнению с конической более рациональное распределение задних углов. Двухплоскостная форма обеспечивает хорошее центрирование сверла при врезании и рекомендуется для сверл, применяющихся на станках с ЧПУ.

При работе сверло изнашивается по задней и передней поверхностям, ленточке, по перемычке. Заточка производится по задней поверхности.

Шероховатость задних поверхностей и ленточек не должна превышать

Ra = 0,63 – 1,25 мкм. Радиальное биение режущих кромок и ленточек не более 0,04 – 0,16 мм (в зависимости от вида хвостовика, диаметра, серии).

Главные режущие кромки располагать симметрично относительно оси сверла, их длина должна быть одинакова.

Отклонение угла при вершине сверла 2φ не более ±2° . задних углов α -±1°, угла γ-±5°.

Главные режущие кромки располагать симметрично относительно оси сверла, их длина должна быть одинакова.

Отклонение угла при вершине сверла 2φ не более ±2°.

Зенкеры

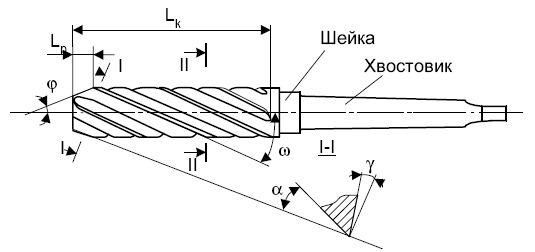

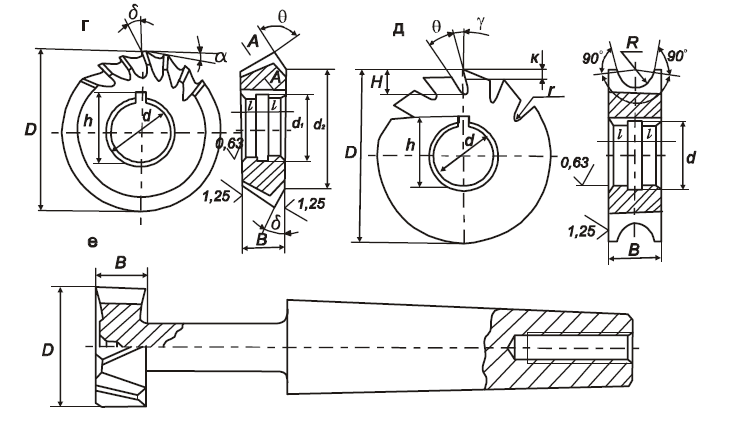

Зенкер – осевой режущий инструмент (рисунок 2.3) для повышения формы точности отверстия и увеличения его диаметра (ГОСТ 25751-83).

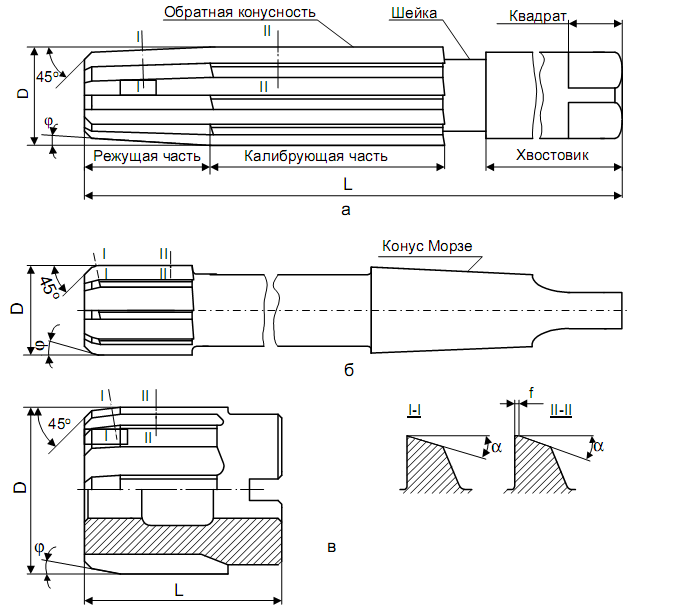

Зенковка – осевой многолезвийный инструмент (рисунок 2.4,а) для обработки конического входного участка отверстия (ГОСТ 25751-83).

Зенкеры с торцевыми зубьями называются цековками (Рисунок 2.4,б). Это осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки (ГОСТ 25751-83).

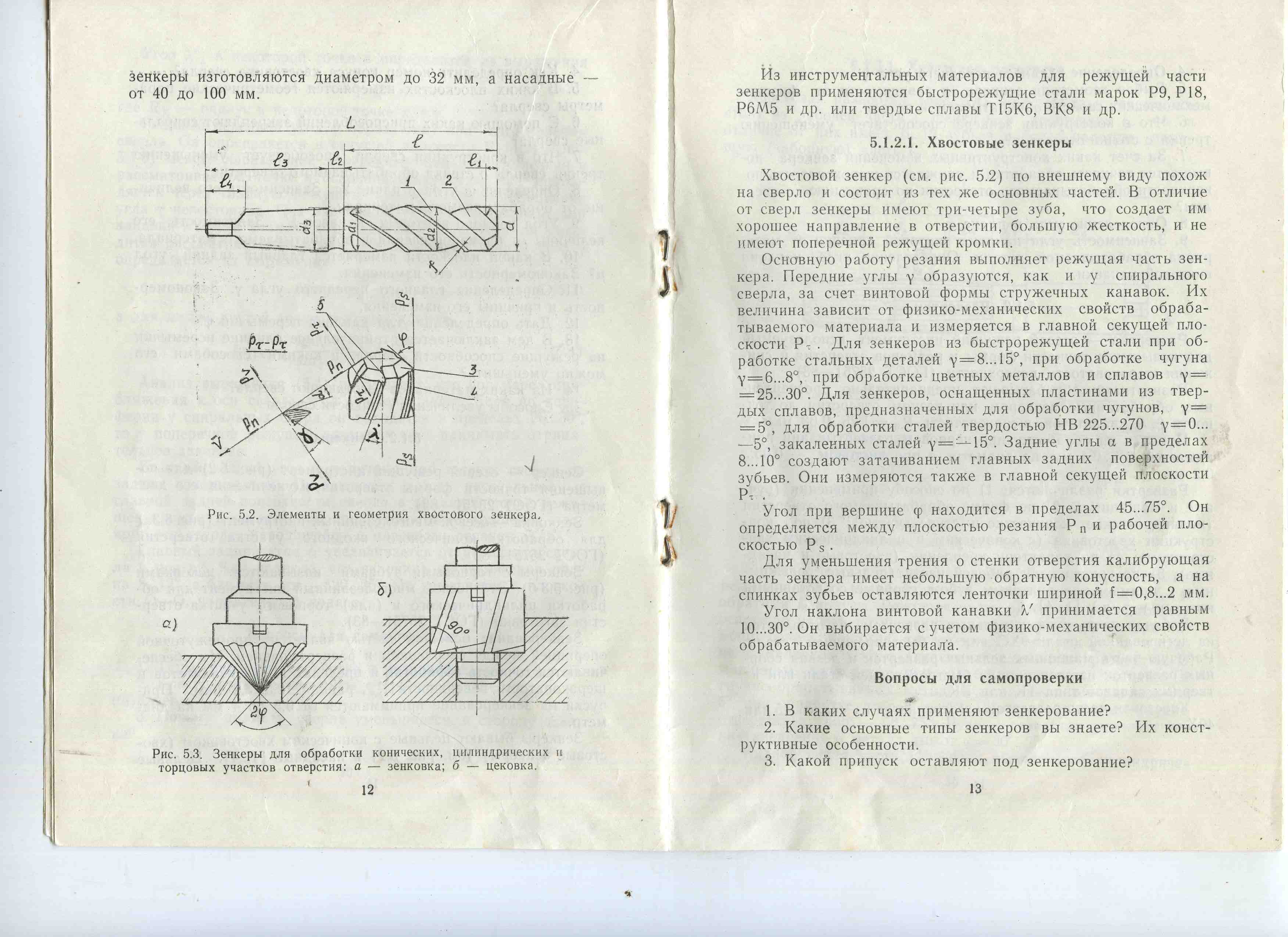

Рисунок 2.3. Конструктивные элементы и геометрия хвостового зенкера.

Зенкерование большей частью является промежуточной операцией между сверлением и развёртыванием. Зенкеры применяют для обработки отверстий с допусками H11, Н12 и шероховатостью поверхности Ra = 2,5-3,2 мкм. В зависимости от назначения зенкеры имеют различные конструкции. На рисунке 2.3 показан хвостовой зенкер из быстрорежущей стали, имеющий винтовые передние и задние поверхности. Главный угол в плане у зенкера φ = 60° . Геометрия режущей части характеризуется углами: передним γ = 6 -12° (при обработке стали и чугуна); γ = 20-30° (при обработке цветных металлов); задним α = 6-10° .

Припуски на зенкерование принимаются от 1,5 до 4 мм на диаметр. В среднем скорость резания при зенкеровании находится в пределах 12…18м/мин.

Зенкеры бывают цельные с коническим хвостовиком (хвостовые зенкеры) и насадные. Цельные зенкеры изготовляются диаметром до 32 мм, а насадные – от 40 до 100 мм.

Рисунок 2.4. Зенкер для обработки конических, цилиндрических и торцевых участков отверстия: а -зенковка; б -цековка

Из инструментальных материалов для изготовления режущей части зенкеров применяются быстрорежущие стали марок Р9, Р18, Р6М5 и др. или твёрдые сплавы Т15К6, ВК8 и др.

Хвостовой зенкер (рисунок 2.3) по внешнему виду похож на сверло, но имеет 3 (до 6) зуба, что создает ему хорошее направление в отверстии, большую жесткость. Он не имеет поперечной режущей кромки.

Основную работу резания выполняет режущая часть зенкера. Передние углы γ образуются (как и у спирального сверла), за счёт винтовой формы стружечных канавок. Их величина зависит от физико-механических свойств обрабатываемого материала и измеряется в главной секущей плоскости.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера имеет небольшую обратную конусность, а на спинках зубьев оставляются ленточки шириной f = 0,8-2 мм. Угол наклона винтовой канавки ω принимается равным 10-30°. Он выбирается с учетом физико-механических свойств обкатываемого материала.

Развёртки

Развёртка – осевой режущий инструмент, используемый для повышения точности формы и размеров отверстия и снижения шероховатости поверхности (ГОСТ 25751-83).

Развертками обрабатывают предварительно просверленные, обработанные зенкером или резцом отверстия до точности 6-9 квалитетов, шероховатость Ra = 1,25-0,63 мкм. Скорость развёртывания в среднем равна 5-8м/мин.

Припуск на обработку при черновом развёртывании принимается 0,1-0,4 мм на диаметр, а при чистовом – 0,05- 0,02 мм. Развертки различаются: по способу применения (ручные и машинные), по форме обрабатываемого отверстия (цилиндрические, конические и ступенчатые), по конструкции хвостовые (с цилиндрическим и коническим хвостовиком), по характеру крепления (хвостовые и насадные), по конструкции рабочей части (цельные, разжимные, с прямым или винтовым зубом, сборные со вставными зубьями и т. д.).

Рабочая часть ручных цельных разверток изготавливается из легированной стали 9ХС и из быстрорежущих сталей. Рабочую часть машинных цельных развёрток и лезвия сборных разверток изготавливают из быстрорежущей стали или из твёрдых сплавов типа ТК или ВК.

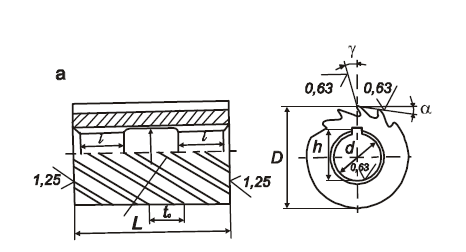

Хвостовая часть разверток изготавливается из сталей 45 или 40Х. Хвостовая развертка (рисунок 2.5) как зенкер и сверло состоит из рабочей части, шейки L5 и хвостовика L6, но в отличие от них имеет 6-12 зубьев и более пологую режущую кромку (заборную часть )L2.

Рисунок 2.5. Конструктивные элементы и геометрические параметры ручной развертки;

Рабочая часть развертки в свою очередь делится на режущую L2 и калибрующую L3 части, направляющий L1 и обратный L4 конусы. Режущая часть развертки осуществляет основную часть работы по резанию (срезанию припуска в отверстии) при помощи режущих зубьев, наклоненных к оси под углом в плане φ. Величина угла в плане φ зависит от назначения развертки. В машинных развёртках при обработке хрупких, твердых и труднообрабатываемых металлов φ принимается равным 3-5°, при обработке сталей -12-15°, при обработке глухих отверстий в упор – 60-75°. Ручные развертки для облегчения внедрения в металл имеют φ = 30°± 2°.

Калибрующая часть развёртки выполняется цилиндрической формы. Она обеспечивает направление развертки в отверстие, точность его обработки и необходимую шероховатость, а также является размером для переточки инструмента.

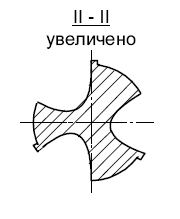

Обратный конус предупреждает повреждения отверстия концами зубьев калибрующего конуса и уменьшает трение развёртки об обрабатываемую поверхность. Форма заточки зубьев развертки по длине разная. Зубья режущей части затачивают до остроты с углом α = 6-80 (рисунок 2.4,в). На калибрующей части (рисунок 2.4,в) оставляются цилиндрические фаски шириной f = 0,08-0,5 мм, которые сглаживают отверстие и улучшают направление развёртки. Передний угол γ у чистовых разверток, как режущей так и калибрующей частей, обычно принимают равным 0°, у черновых разверток γ = 5-10°. При повышенных требованиях к качеству обработки его выполняют отрицательным (γ = -3°). Передние и задние углы разверток измеряются в плоскости I-I, II-II, перпендикулярной режущим кромкам.

Фрезы

Фрезерование является одним из наиболее распространенных видов обработки плоскостей, пазов с прямолинейным и винтовым направлениями, шлицев, тел вращения, разрезки заготовок, образования резьб, а также для получения фасонных поверхностей.

При черновом фрезеровании обеспечиваются точность по 9-11 квалитетам и шероховатость Rа = 5-10 мкм, при чистовом фрезеровании – точность по 8-11 квалитетам и шероховатость Rа = 1,25-5 мкм, при тонком- точность по 6-8 квалитетам и шероховатость Rа = 0,32-1,25 мкм. Скорость фрезерования V =40-80м/мин.

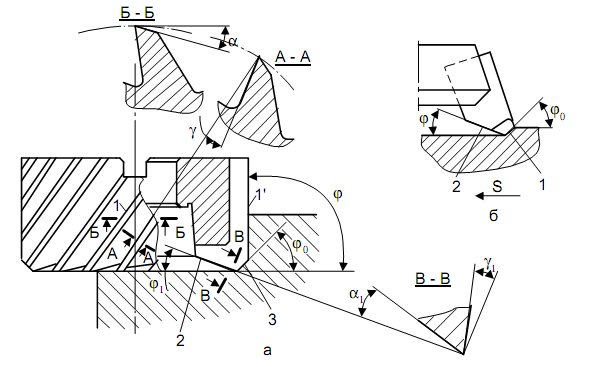

Фреза – лезвийный инструмент с вращательным главным движением резания без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения (ГОСТ 2575-83).

Фрезы изготавливаются из быстрорежущих сталей Р18, Р9, Р9Ф5 и др. Они могут оснащаться вставными режущими пластинами, изготовленными из твердых сплавов или сверхтвердых материалов. Применяются пластины группы ВК (ВК4, ВК6, ВК8 и др.). Для обработки заготовок из стали фрезы оснащаются пластинами группы ТК (Т15К6, Т14К8, Т5К10, Т5К12В и др.). Пластинами из сверхтвердых материалов (ВОК-60, композиты 01, 02, 09, 10 и др.) оснащаются фрезы, предназначенные для получистовой, чистовой и тонкой обработки заготовок, выполненных из инструментальных и других сталей (НRC 50-70), высокопрочных чугунов (НВ 400-460) и твердых сплавов марок ВК15, ВК20, ВК25.

В зависимости от характера выполняемых работ, конструкции и крепления зубьев относительно оси и других признаков фрезы подразделяются на цилиндрические, концевые, торцевые, дисковые, отрезные, шпоночные, угловые, финишные и т. д.

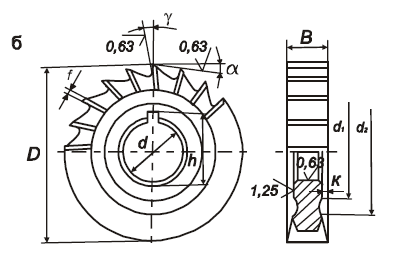

Цилиндрические фрезы (рисунок 2.6, а) применяют для обработки плоских поверхностей на горизонтально-фрезерных станках. Они бывают с правыми или левыми винтовыми канавками, имеют центральное базовое отверстие со шпоночной канавкой, предназначенной для закрепления фрезы на оправке станка. Изготовляются диаметром 40-125 мм.

Концевые фрезы (рисунок 2.6, в) имеют наружный диаметр от 1,5 до 80 мм. Отношение диаметра фрезы к ее длине равно 0,2-0,5 (D/l = 0,2-0,5). Они применяются для обработки открытых пазов, замкнутых профильных углублений и отверстий в заготовках. Концевые фрезы имеют режущие кромки на цилиндрической части и на торце. Предназначены для работы на вертикально-фрезерных станках.

Торцевые фрезы (рисунок 2.6, ж) предназначены для обработки плоских поверхностей. Они похожи на концевые фрезы и отличаются от последних отношением D/l= 4-6. Торцевые фрезы выпускаются диаметром от 40 до 630 мм. Применяются на вертикально и горизонтально-фрезерных, а также агрегатных станков.

Дисковые фрезы (рисунок 2.6, б) предназначены для фрезерования канавок различного назначения. Режущие зубья дисковых фрез выполняются на цилиндрической внешней поверхности, а также в сочетании с одной (двухсторонние) или двумя (трехсторонние) торцевыми поверхностями. Дисковые фрезы выполняются диаметром от 50 до 315 мм.

ж

Рисунок 2.6. Конструктивные элементы и геометрия фрез: а) цилиндрическая; б) дисковая; в) концевая; г) угловая; д) фасонная; е) для Т-образных пазов; ж) торцовая.

Отрезные фрезы имеют ширину 1-5мм и диаметр 60-200 мм. Предназначены для отрезки заготовок и прорезания узких пазов на горизонтально-фрезерных станках.

Шпоночные фрезы имеют диаметр 2-40 мм. Предназначены для фрезерования шпоночных пазов на горизонтально- или вертикально-фрезерных станках.

Угловые фрезы (рисунок 2.6, г) предназначены для фрезерования профильных, угловых канавок. Зубья угловых фрез расположены на конических поверхностях. Фрезы выпускаются диаметром 35-90 мм. Их применяют на универсально-фрезерных станках.

Фасонные фрезы (рисунок 2.6, д) служат для обработки поверхности сложного профиля на горизонтально-фрезерных станках. Профиль зуба таких фрез соответствует профилю обработанной поверхности. Фрезы имеют диаметр 45-90 мм.

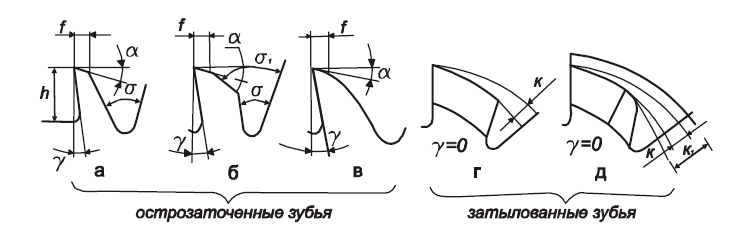

По направлению зубьев фрезы подразделяются на прямозубые, с наклонными и спиральными зубьями, в зависимости от формы – на острозаточенные и затылованные (рисунок 2.7).

Острозаточенные фрезы имеют переднюю и заднюю поверхность плоской формы. Они просты в изготовлении и затачиваются по задней поверхности.

У фрез с затылованным зубом передняя поверхность плоская, а задняя выполняется по архимедовой спирали или по другой кривой. Эти фрезы затачиваются по передней поверхности, что трудоемко, но при этом сохраняется профиль режущей кромки.

Рисунок 2.7. Формы зубьев фрез

К основным конструктивным элементам цилиндрических фрез (рисунок 2.6,а) относятся наружный диаметр D, ширина фрезы L, диаметр под оправку D1, шаг зубьев p = πD/Z, число зубьев Z.

Геометрические параметры зубьев фрезы рассматриваются в тех же плоскостях, что и токарных резцов, свёрл и др. Передний угол γ находится в главной секущей плоскости, перпендикулярной главной режущей кромке. Его величина зависит от материала зубьев фрезы и физико-механических свойств обрабатываемого материала. Например, для фрез, изготовленных из быстрорежущей стали γ = 5-30°, для Фрез с зубьями из твердых сплавов γ = 10-20°.

Главный задний угол α заключен между касательной к траектории движения рассматриваемой точки режущего лезвия вокруг оси фрезы и касательной к задней поверхности. Для фрезы с винтовым и наклонным зубом иногда главный задний угол α рассматривается в плоскости, перпендикулярной оси фрезы. Измеренный угол обозначается αn и называется задним углом. Между α и αn существует зависимость:

tgα = tgαn*cosω, (2.5)

Главный задний угол α для фрез из быстрорежущей стали равен 12-30°, для торцовых фрез с твердосплавными пластинами α = 10-25°.

Угол наклона зубьев (ω) у фрезы со спиральным зубом, заключен между касательной к винтовой поверхностью зуба и линией параллельной оси фрезы. Этот угол обеспечивает равномерную загрузку фрезы при резании и придает направление сходящей стружке.

Главный угол в плане φ рассматривается в основной плоскости py между плоскостью резания pn и рабочей плоскостью ps. Так как в цилиндрических фрезах плоскость резания и рабочая плоскость совпадают то, φ = 0°.

|

из

5.00

|

Обсуждение в статье: На точность обработки отверстий и шероховатость поверхности |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы