|

Главная |

Последовательность выполнения работы

|

из

5.00

|

1.Измеряются углы резца и заносятся в таблице 3.1.

2.В таблицу заносятся исходные данные для проведения опыта.

3.Заготовка устанавливается в патрон токарного станка и протачивается по наружному диаметру с глубиной резания, обеспечивающей необходимую длину обработки (ℓ ~ 50 мм).

4.Замеряется диаметр заготовки, его величина заносится в табл.1.

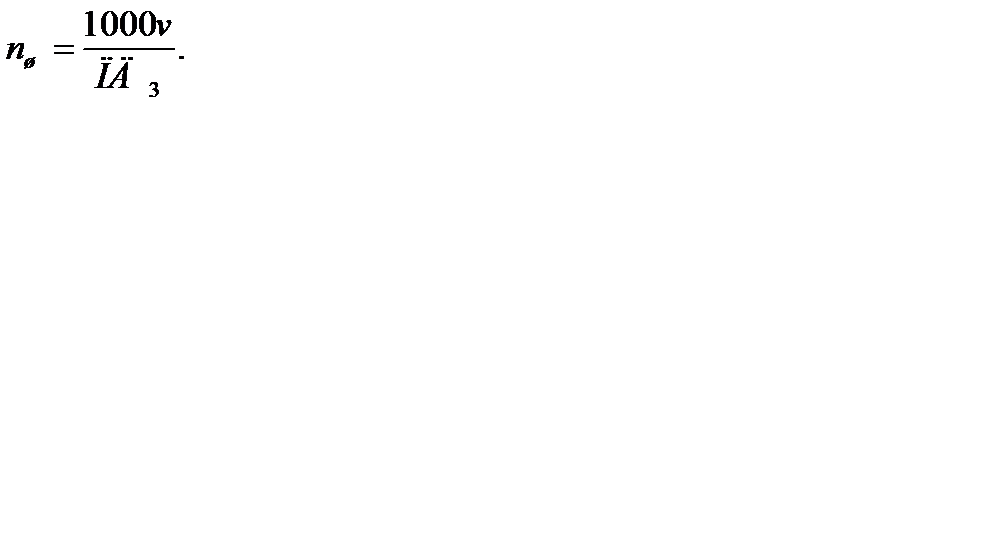

5.Определяется необходимая частота вращения шпинделя по заданной скорости резания, (допускается рассчитать её по заданной скорости резания мин-1

(3.3)

(3.3)

Таблица 3.1 – Результаты измерений

| № бригады | № замера | г | S, мм/об | t, мм | n, мм

| d,мм | V, м/мин | G, r | ℓ,мм | Ac, мм2 | A, мм2 | Ку |

| +10є +10є +10є | 0,12 0,12 0,12 | 1,5 1,0 0,5 | ||||||||||

| +10є | 0,12 0,12 0,12 | 1,0 1,0 1,0 | ||||||||||

| +10 | 0,08 0,12 0,15 | 1,0 1,0 1,0 | ||||||||||

| -5є +10 | 0,12 0,12 0,12 | 1,0 1,0 1,0 |

6.По технической характеристике станка подбирается ближайшее меньшее значение частоты вращения (nmin), станок настраивается на заданные режимы резания.

7.Подсчитывается реальная скорость резания, на которой производится обработка (Vрез), м / мин.

8.

(3.4)

(3.4)

9.Для замера величины усадки стружки осуществляется обработка для снятия стружки небольшой длины, которая собирается и кладется в соответствующий пакет (на нем должен быть указан номер проведенного опыта).

10.После проведения опытов в лаборатории на аналитических весах осуществляется определение веса элемента стружки, ее длины по поверхности соприкосновения с режущей частью резца, подсчитывается коэффициент усадки стружки.

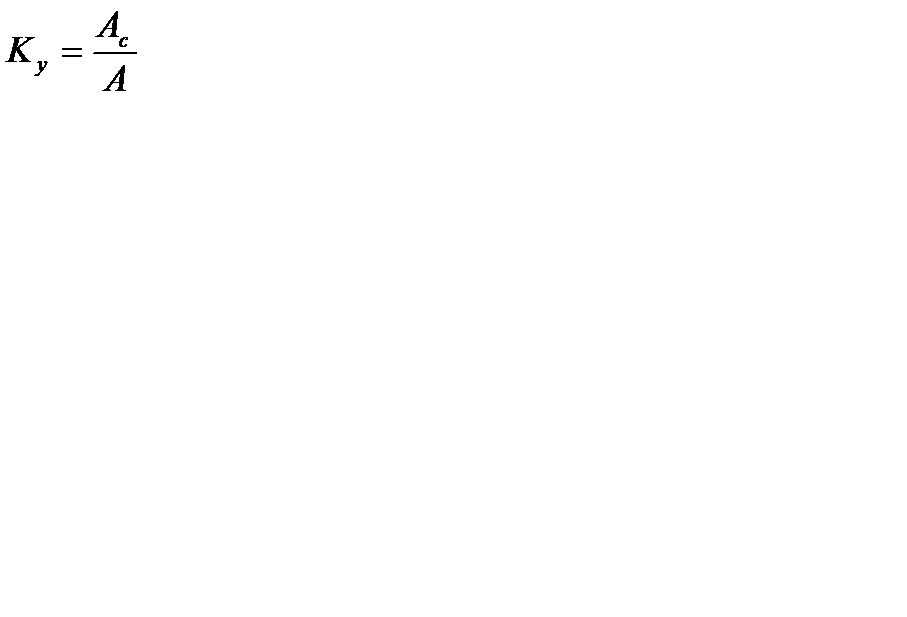

Коэффициент усадки стружки определяется по формуле:

. (3.5)

. (3.5)

От исследуемой стружки плоскогубцами откусывается часть стружки ℓ ± 50 мм, а затем взвешивается. Так как вес стружки зависит от ее длинны, то вес этого кусочка определяется по формуле

(3.6)

(3.6)

Откуда определяется Fс, :мм2

(3.7)

(3.7)

где Gc – вес стружки, г; ℓс-длина кусочка стружки, мм;

q- плотность обрабатываемого металла (стали): q = 7,8 г/см3

Тогда, подставляя в формулу 3.5 значение Fc и значение А = t * s получим:

(3.8)

(3.8)

где S- подача мин /об;

t- глубина, мм;

В такой последовательности определяется коэффициент усадки стружки для каждого опыта.

Полученные значения заносятся в протокол. Вторая, третья и четвертая бригады, параллельно с первой, в такой же последовательности выполняют исследования зависимости Ку = f (s); Ку = f (γ); Ку = f (t) с последующим занесением полученных результатов в протокол.

Подсчеты коэффициентов усадки стружки для данных условий производятся не менее трех раз для определения среднего значения Ку.

Все результаты подсчетов заносятся в таблицу.

10.На основании полученных данных строятся графики зависимости.

Ку = f (γ); Ку = f (v); Ку = f (s); Ку = f (t) в соответствующем масштабе.

Масштаб по осям координат выбирают из следующих соображений:

- по оси абсцисс откладывают значение режима обработки (v , s, t, γ) в масштабе

- по оси ординат откладывается значение функций - коэффициент усадки стружки Ку масштабе  .

.

Масштаб выбирается таким образом, чтобы его максимальное значение на всех полученных опытах не превышало 100 мм.

Если максимальное значение Ку max, а его значение на оси ординат принять ℓ ( мм), то масштаб по оси ординат будет равен

. (3.9)

. (3.9)

11. На основании полученных графиков необходимо сделать выводы о влиянии условий резании на коэффициент  усадки стружки.

усадки стружки.

Полученные опытные данные обрабатываются, каждая бригада самостоятельно анализирует кривые графиков, делают выводы.

Содержание отчета

1.Цель работы.

2.Теоретическая часть.

3.Экспериментальная часть включает:

3.1. Схему точения.

3.2. Результаты опытов в виде таблицы 3.1

3.3. Все расчеты, связанные с определением коэффициентов усадки стружки выполняются в отчёте и заносятся в таблицу 3.1.

3.4. Графические зависимости коэффициента усадки стружки от исследуемых факторов выполняются в едином масштабе.

4.Выводы по результатам исследования.

4.1. Анализ графиков на соответствие их известным научным методам.

Лабораторная работа № 4

Исследование влияния режимов обработки при точении на температуру в зоне резания

Цель работы:

· Закрепить теоретический материал соответствующего раздела курса «Резание материалов и режущий инструмент»;

· Изучить методы измерения температур в зоне резания;

· Приобрести практические навыки определения температуры в зоне резания методом искусственной термопары;

· Экспериментально установить влияние режимов резания на величину температуры в зоне резания;

· На основе графо-аналитического метода получить эмпирическую зависимость влияния режимов резания на температуру.

Общие сведения

Теплота, образуемая в зоне резания, один из основных факторов, влияющих на процесс обработки и качество обработанных поверхностей.

Тепловые процессы в зоне резания оказывают влияние на стойкость инструмента и свойства поверхностного слоя обрабатываемой заготовки.

Источником возникновения теплоты при резании материалов являются: работа, затрачиваемая на упругие и пластические деформации в срезаемом слое и в поверхностных слоях заготовки; работа, затрачиваемая на преодоление трения по передней и задней поверхностям инструмента. Следовательно, работа, затрачиваемая на процесс резания может быть определена по формуле:

(4.1)

(4.1)

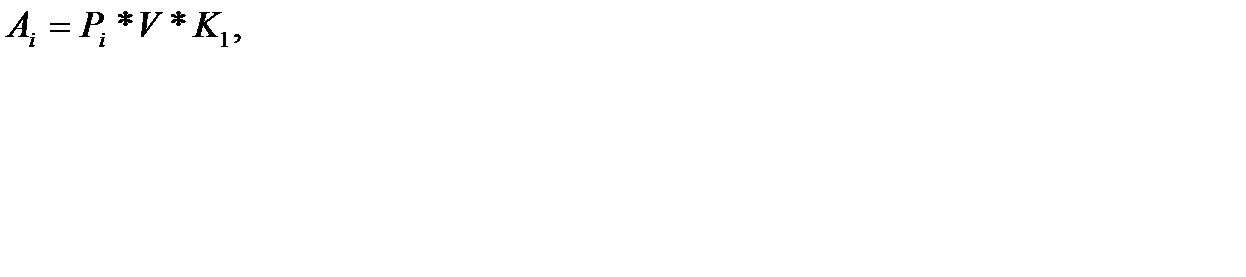

Тогда, работа резания за секунду составит:

(4.2)

(4.2)

где Рi - сила резания, Н; V – скорость резания, м/с .

Учитывая, что 95,5 % механической энергии переходит в теплоту, количество тепла, выделяющееся при обработке резанием за секунду равно:

(4.3)

(4.3)

Незначительная часть работы переходит в потенциальную энергию искажения кристаллической решётки деформированных зёрен сплава.

Поэтому формула (4.2) примет вид:

(4.4)

(4.4)

где К1-коэффициент, учитывающий указанные потери. Обычно этими потерями пренебрегают.

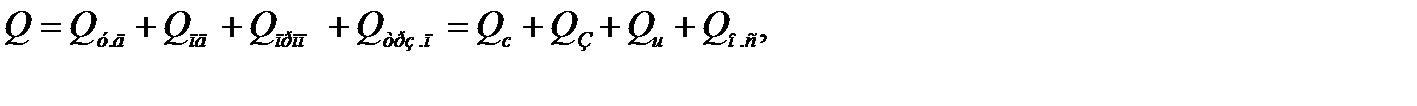

Образовавшаяся в процессе резания теплота уносится стружкой, распространяется в заготовку, резец и окружающую среду [2].

(4.5)

(4.5)

где  -соответственно теплота, выделяющаяся в результате работы упругой, пластической деформации и трения стружки о переднюю поверхность резца и задней кромки резца о заготовку;

-соответственно теплота, выделяющаяся в результате работы упругой, пластической деформации и трения стружки о переднюю поверхность резца и задней кромки резца о заготовку;

-соответственно теплота, распределяющаяся в стружку, заготовку, инструмент и окружающую среду.

-соответственно теплота, распределяющаяся в стружку, заготовку, инструмент и окружающую среду.

Исследованиями установлено, что  и

и  составляет 55 %;

составляет 55 %;  - 35 %;

- 35 %;  -10 %. При скоростях резания от 30-40 м/мин

-10 %. При скоростях резания от 30-40 м/мин  составляет 60-70 %;

составляет 60-70 %;  -30-40 %,

-30-40 %,  -3 %

-3 %  -0,5 %. При увеличении скорости резания большая часть тепла уходит со стружкой. При V = 400-500 м/мин

-0,5 %. При увеличении скорости резания большая часть тепла уходит со стружкой. При V = 400-500 м/мин  составляет 90-92 %, а

составляет 90-92 %, а  -1 %. Тепло в объёме инструмента, стружки и детали распределяется неравномерно. При этом температурные деформации заготовки и инструмента снижают точность обработки. Поэтому важно знать, какие возникают температуры при разных условиях резания и каков характер их распределения при изменении условий обработки.

-1 %. Тепло в объёме инструмента, стружки и детали распределяется неравномерно. При этом температурные деформации заготовки и инструмента снижают точность обработки. Поэтому важно знать, какие возникают температуры при разных условиях резания и каков характер их распределения при изменении условий обработки.

На температуру резания  оказывают влияние те же факторы, что и на изменение баланса теплоты. Поэтому в процессе экспериментального исследования температур резания можно найти эмпирические расчётные зависимости вида:

оказывают влияние те же факторы, что и на изменение баланса теплоты. Поэтому в процессе экспериментального исследования температур резания можно найти эмпирические расчётные зависимости вида:

(4.6)

(4.6)

где  -скорость резания; a-толщина срезаемого слоя; b – ширина срезаемого слоя;

-скорость резания; a-толщина срезаемого слоя; b – ширина срезаемого слоя;  -коэффициент, учитывающий свойства обрабатываемого материала;

-коэффициент, учитывающий свойства обрабатываемого материала;  -коэффициент учитывающий свойства инструментального материала;

-коэффициент учитывающий свойства инструментального материала;  -геометрические параметры инструмента;

-геометрические параметры инструмента;  -износ инструмента;

-износ инструмента;  - коэффициент, учитывающий условия охлаждения.

- коэффициент, учитывающий условия охлаждения.

Однако влияние этих факторов на температуру резания неоднозначно. Экспериментально установлено, что с увеличением скорости резания и размеров срезаемого слоя температура резания возрастает. Эта зависимость может быть выражена эмпирическим уравнением:

(4.7)

(4.7)

где Сθ - коэффициент, зависящий от физико-механических свойств обрабатываемого и инструментального материалов геометрических параметров и СОЖ,  -показатели степени.

-показатели степени.

Выражая физические размеры срезаемого слоя через глубину резания (t) и подачу (S), выражение (4.7) примет вид:

(4.8)

(4.8)

Формула (4.8) является общей, учитывающей одновременно влияние всех трёх элементов режима резания (V, t, S).

Частными формулами, определяющими зависимость температуры резания от каждого элемента процесса резания, являются:

(4.9)

(4.9)

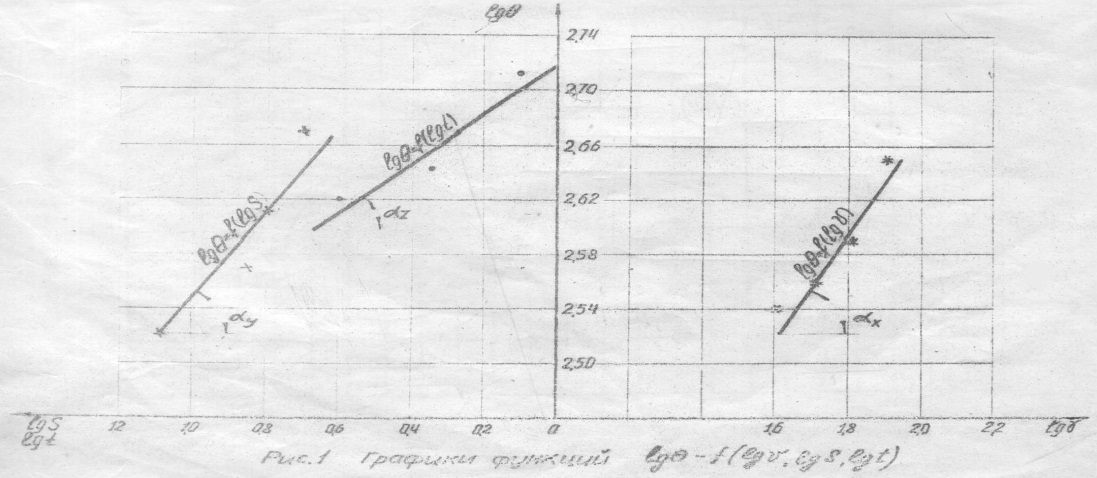

Степенные уравнения (4.9) как и построенные по ним графики, представляющие кривые, сложны для анализа и не сопоставляются между собой. Поэтому используют графоаналитический метод, по которому уравнения (4.9) логарифмируют, по соответствующим осям откладывают не аргумент и функцию, а их логарифмы. После логарифмирования уравнения (4.9) имеют вид:

(4.10)

(4.10)

а построенные графики будут представлять собой линии (вида  ), расположенные под углами

), расположенные под углами  к оси абсцисс с начальными параметрами

к оси абсцисс с начальными параметрами  …

…  (рисунок 4.1).

(рисунок 4.1).

Рисунок 4.1. График функций

Показатели степеней  представляют собой тангенсы углов наклона, построенные по экспериментальным данным графиков. Они могут быть определены как отношение произвольного элементарного приращения функции (

представляют собой тангенсы углов наклона, построенные по экспериментальным данным графиков. Они могут быть определены как отношение произвольного элементарного приращения функции (  ) к соответствующему приращению аргумента(

) к соответствующему приращению аргумента(  )

)

(4.11)

(4.11)

Величины начальных параметров  определяются из уравнения (4.9) для каждого случая по опытным данным аргумента и функции (после построения графиков и нахождения показателей степени), например:

определяются из уравнения (4.9) для каждого случая по опытным данным аргумента и функции (после построения графиков и нахождения показателей степени), например:

(4.12)

(4.12)

|

из

5.00

|

Обсуждение в статье: Последовательность выполнения работы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы