|

Главная |

Аморфные и нанокристаллические материалы

|

из

5.00

|

Во второй половине ХХ века эксперименты по быстрому охлаждению металлических расплавов, которые проводились с целью получения субмикроскопической структуры металла, позволили сделать вывод, что в некоторых случаях кристаллическая решетка в металле вообще отсутствует, а расположение атомов характерно для бесструктурного, аморфного тела. Структура аморфных сплавов подобна структуре замороженной жидкости и характеризуется отсутствием дальнего порядка в расположении атомов. В отличие от сплавов с кристаллической структурой, технология получения которых имеет серьезные проблемы, связанные с антагонизмом свойств компонентов на этапе кристаллизации, в аморфных сплавах отлично соединяются все необходимые компоненты. При сверхбыстром охлаждении сплав затвердевает, прежде чем компоненты-антагонисты успевают проявить свой антагонизм. Это открывает широчайшие возможности поиска оптимальных комбинаций компонентов для получения конкретных свойств. Аморфные сплавы получили название металлических стекол.

Исследования показали, что у аморфного металла совсем другие свойства, совершенно отличные от свойств металла кристаллического. Он становится в несколько раз прочнее, повышается его стойкость к коррозии, меняются электромагнитные характеристики и даже одна из самых устойчивых констант – модуль упругости. В противоположность обычным стеклам они проявляют заметную пластичность. Особый интерес вызвали ферромагнитные свойства сплавов на основе железа, никеля и кобальта. Магнитомягкие свойства металлических стекол в основном оказались лучше свойств пермаллоев, притом эти свойства более стабильны. Аморфное состояние сплавов достигается подбором химического состава и использованием специальной технологии охлаждения из расплава со скоростью выше критической, определенной для каждого состава.

Отсутствие дислокаций приводит к тому, что металлические стекла по прочности превосходят самые лучшие сорта легированных сталей. Высокая твердость влечет за собой их великолепную износостойкость. Другое важнейшее преимущество аморфных металлических сплавов – их исключительно высокая коррозионная стойкость. Во многих агрессивных средах (морской воде, кислотах) металлические стекла практически совсем не подвергаются коррозии. По-видимому, основная причина такой высокой коррозионной стойкости аморфных сплавов состоит в том, что, не имея кристаллической решетки, они лишены и характерных для кристаллов дефектов – дислокаций и границ между зернами. Высокая плотность упаковки атомов в кристалле вблизи этих дефектов уменьшается столь резко, что вдоль них легко проникают в металл молекулы окислителя.

Благодаря своим свойствам, аморфные металлы и сплавы получили широкое применение в самых разных областях промышленности. Из них можно изготавливать новые высокопрочные композиты для авиации и космонавтики. Аморфные металлические материалы, обладающие высокой коррозионной стойкостью, используют для различных химических и магнитных фильтров, химических сосудов, электродов, в качестве защитных покрытий в установках для добычи и обработки природного газа и нефти. Значительная доля потерь электроэнергии при ее передаче приходится на трансформаторы. Новые материалы для производства сердечников трансформаторов, созданные на основе аморфных сплавов, позволяют сократить эти потери вдвое. Разработаны аморфные сплавы, обладающие необходимыми магнитными свойствами, но плохо проводящие электрический ток, поэтому в сердечнике трансформатора, изготовленного из такого сплава, не возникают вихревые токи, что не приводит к рассеиванию электрической энергии в трансформаторе и преобразованию ее в тепло.

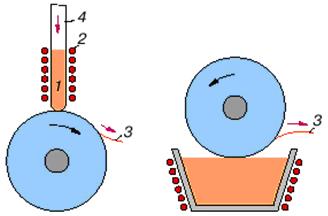

Основой всех способов получения аморфных сплавов является быстрый переход компонентов сплава из жидкого состояния в твердое. Существуют несколько методов получения аморфных сплавов. Наиболее отработанными являются методы, в которых используется закалка из жидкого состояния. Производство лент, фольг и проволок (толщиной до 100 мкм и шириной до 200 мм) проводится по схеме подачи струи жидкого металла на вращающийся водоохлаждаемый барабан (медь, бронза, латунь) с гладкой поверхностью, как это показано на рис. 2.38 слева. В результате получается лента шириной от 1 до 20 мм и толщиной от 20 до 40 мкм. Иногда используют также схему извлечения жидкого металла из ванны расплава быстро вращающимся водоохлаждаемым диском, погруженным вертикально торцом в расплав. Данная схема изображена на рис. 2.38 справа. Частота вращения диска при этом должна быть такой, чтобы обеспечить линейную скорость обода не менее 50 м/с.

Рис. 2.38. Схема устройств для получения аморфных сплавов закалкой из жидкого состояния:

1 – расплав; 2 – индукционная печь; 3 – лента аморфного состава; 4 – кварцевая трубка

К этой же группе относится метод, основанный на расплавлении сплава токами высокой частоты, вытягивании и быстром охлаждении аморфной нити толщиной до 200 мкм жидкой средой. Возможность получения аморфного состояния определяется химическим составом и скоростью охлаждения. Она обычно составляет 105 – 1010 К/с. С точки зрения выбора химического состава сплава существуют два подхода. При первом подходе для получения аморфной структуры в состав сплавов вводят специальные легирующие элементы – аморфизаторы в количестве до 30 %. В качестве аморфизаторов обычно используют бор, углерод, кремний, азот и др. Другой подход связан с выбором сплавов имеющих определенную базовую эвтектику, которая образуется при взаимодействии ряда фаз-аморфизаторов. Данные фазы легируют с целью понижения температуры плавления и подавления образования зародышей кристаллов при затвердевании сплава. Этот подход позволяет получать кроме микроизделий (лент, фольг, проволок) также и объемные материалы толщиной до 5 – 10 мм.

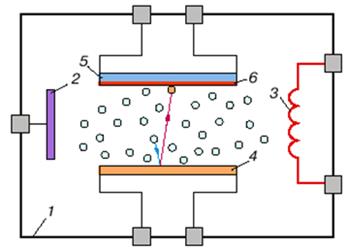

Другим методом получения аморфных металлов и сплавов является высокоскоростное ионно-плазменное напыление. Наибольшее распространение получило устройство, основанное на трехэлектродной схеме распыления (рис. 2.39). По достижении в камере 1 вакуума порядка 10-4 Па термокатод 3 разогревают и в камеру через натекатель напускают аргон, создавая в камере давление порядка 0,5 Па. В результате термоэлектронной эмиссии с термокатода будут интенсивно испускаться электроны, ускоряющиеся электрическим полем, создаваемым между анодом 2 и термокатодом 3. При столкновении ускоренных электронов с атомами аргона возникает несамостоятельный газовый разряд. Мишень 4, имеющая отрицательный потенциал относительно термокатода, оттягивает на себя значительную часть ионов, образующихся в газовом разряде, и ускоряет их. В результате бомбардировки мишени 4 ионами происходит ее распыление, и распыленные атомы осаждаются на подложке 5, формируя на ней аморфную пленку 6. Параметры процесса распыления подбирают таким образом, чтобы максимально исключить миграцию атомов по подложке (низкие скорости распыляемых из мишени атомов, охлаждаемая подложка и т. д.). Толщина получаемых таким способом слоев составляет от 1 до 1000 мкм.

Рис. 2.39. Схема установки для трехэлектродного распыления: 1 – вакуумная камера; 2 – анод;

3 – термокатод; 4 – мишень; 5 – подложка; 6 – аморфный материал

Существуют и другие методы получения аморфных металлов и сплавов. К ним относятся химическое или электролитическое осаждение ионов металлов на подложку, оплавление тонких поверхностных слоев деталей лазерным лучом, лазерная обработка смеси порошков при быстром отводе тепла от расплава.

Аморфное состояние сплавов является метастабильным, поэтому после аморфизации часто проводят отжиг, в процессе которого частично происходит переход к более стабильному состоянию. Однако метастабильность все же остается, и при нагреве до (0,4 – 0,65)∙Тпл материал переходит в кристаллическое состояние. В связи с этим наряду с аморфным состоянием большой интерес стал проявляться и к нанокристаллическому состоянию аморфизирующихся сплавов, обладающих смешанной аморфно-кристаллической структурой. Такая структура состоит из кристаллических зерен (кластеров) размером порядка 10 – 20 нм и аморфной фазы, образующей тонкую (в несколько атомных слоев) оболочку вокруг этих кластеров. Если перед кристаллизационным отжигом аморфных сплавов осуществить предварительную обработку прокаткой или произвести их низкотемпературный отжиг, то можно уменьшить размер зерна до размеров порядка 5 нм.

Нанокристаллические материалы представляют собой особое состояние конденсированного вещества – макроскопические ансамбли из ультрамалых частиц с размерами до нескольких нанометров. Они характеризуются не только малыми размерами и большеугловыми разориентировками соседних зерен (кристаллитов), но и специфической дефектной структурой границ, необычной морфологией, повышенным уровнем внутренних напряжений, кристаллографической текстурой и др. Свойства нанокристаллических материалов определяются размерами отдельных зерен, свойствами граничного слоя, а также коллективным взаимодействием основных составляющих структуры с поверхностными слоями частиц.

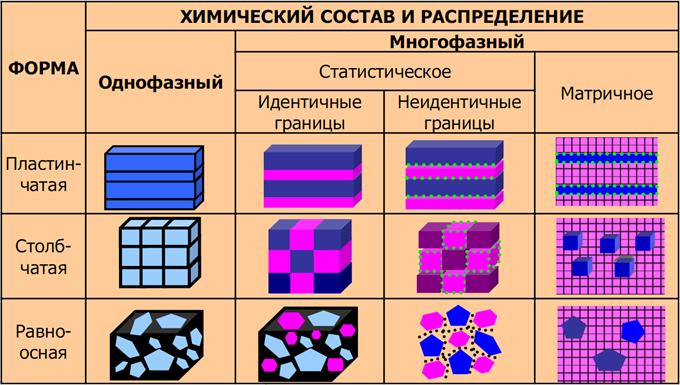

По химическому составу и распределению фаз нанокристаллические материалы согласно Г. Гляйтеру делятся на однофазные и многофазные, последние, в свою очередь, делятся на статистические и матричные (рис. 2.40). По форме структурных составляющих нанокристаллические материалы делятся на пластинчатые, столбчатые и равноосные.

Рис. 2.40. Классификация нанокристаллических материалов по Гляйтеру

Получаемые нанокристаллические материалы метастабильны или неравновесны. Сам уровень метастабильности или неравновесности существенным образом зависит от метода получения материала. В результате термического воздействия нанокристаллические материалырелаксируют к равновесному крупнозернистому состоянию. Переход в равновесное состояние осуществляется через формирование промежуточных неравновесных фаз, которые могут обладать атомной структурой, нехарактерной как для равновесного массивного, так и для известных метастабильных состояний вещества.

Представления о микроструктуре нанокристаллических материалов во многом базируются на методах рентгеноструктурного анализа, позволяющих определить изменения параметров кристаллической решетки, а также оценить внутренние макро- и микронапряжения. По сравнению с крупнозернистыми материалами дифрактограммы нанокристаллических материалов отличаются большей шириной дифракционных максимумов, некоторым изменением их формы, а также смещением их положения на дифрактограмме. Уширение дифракционных максимумов обусловлено малым размером зерен и микродеформациями (дефектами упаковки) кристаллической решетки. Смещение дифракционных максимумов свидетельствует о деформации кристаллической решетки. Важные сведения об особенностях структуры дает фон, являющийся результатом теплового диффузного рассеяния, отсутствия порядка в расположении атомов при аморфизации вещества и диффузного рассеяния твердым раствором. Тепловое диффузное рассеяние вызывает монотонный рост интенсивности фона с ростом угла отражения, а отсутствие порядка в расположении атомов – монотонное убывание фона. Судя по экспериментальным данным, уменьшение размера зерен нанокристаллических материалов может приводить как к уменьшению, так и к увеличению параметров решетки. Более вероятным кажется уменьшение параметра решетки, которое может наблюдаться при размере кристаллитов менее 10 нм вследствие их сжатия.

Для ряда объемно-аморфизирующихся сплавов, например для сплавов на основе железа, возможно получение нанокристаллической или аморфно-нанокристаллической структуры непосредственно при закалке расплава со скоростью охлаждения немного ниже критической скорости образования аморфного состояния. Однако, для большинства сплавов при таком подходе получается неоднородная, нестабильная структура. Поэтому для получения наноструктуры используется контролируемая кристаллизация сплавов из аморфного состояния термическим отжигом, при этом отжиг проводится так, чтобы возникало большое число центров кристаллизации, а скорость роста кристаллов была низкой. Первой стадией кристаллизации может быть выделение мелких кристаллов промежуточных метастабильных фаз. Предполагается, что барьером для роста кристаллов может быть аморфная фаза. В качестве перспективы рассматривается получение нанокристаллической структуры путем инициирования процессов кристаллизации при деформировании аморфного материала.

Кристаллизация аморфных сплавов особенно активно изучается в связи с возможностью создания нанокристаллических ферромагнитных сплавов систем Fe-Cu-M-Si-B (M – металлы Nb, Ta, W, Mo, Zr), имеющих очень низкую коэрцитивную силу и высокую магнитную проницаемость, т. е. магнитомягких материалов. На основе изучения тонких пленок сплава Ni-Fe было установлено, что мягкие магнитные свойства улучшаются при уменьшении эффективной магнитокристаллической анизотропии. Этого можно достичь, если увеличить число зерен, участвующих в обменном взаимодействии в тонких магнитных пленках. Иначе говоря, уменьшение размера приводит к росту обменного взаимодействия, уменьшению магнитокристаллической анизотропии и, тем самым, к улучшению мягких магнитных свойств. Позднее эта идея была реализована путем направленной кристаллизации многокомпонентных аморфных сплавов.

Для получения нанокристаллической структуры часто используются модифицированные методы осаждения материалов из газовой среды. В этом случае испарение происходит в атмосфере инертного газа (гелия или аргона) при давлении от 130 до 1000 Па. Для испарения материала используется ионно-плазменные, электронно-лучевые или лазерные методы. В результате взаимодействия с атомами инертного газа атомы испаряемого вещества теряют кинетическую энергию и конденсируются в виде малых кристалликов, которые затем осаждаются на подложках. Затем инертный газ откачивается до давления 1,3∙10-4 Па, а слой микрокристаллов, осажденных на подложке, собирается и компактируется под давлением 2 ГПа. Приготовленные таким образом образцы нанокристаллических материалов представляют собой диски диаметром 8 – 10 мм, толщиной 0,1 – 1 мм с плотностью от 70 до 98 % от плотности кристаллического состояния. Основной недостаток приготовленных по такой методике нанокристаллических материалов – большая пористость, которая затрудняет изучение многих физических свойств.

Для получения беспористых нанокристаллических материалов более приемлема ионно-плазменная конденсация материала на подложке с регулируемой температурой. В этом случае давление инертного газа (аргона) находится в пределах от 0,66 до 1 Па. При таком давлении длина свободного пробега атомов аргона равна 3 – 4 см. Именно на таком расстоянии друг от друга находятся распыляемая мишень и подложка. Такой подбор параметров распыления и температуры обеспечивает получение на подложке материала с нанокристаллической структурой в виде фольги толщиной от 1 до 100 мкм с плотностью, равной плотности исходного распыляемого материала.

Многие свойства нанокристаллических материалов значительно лучше, чем у соответствующих крупнозернистых аналогах. Экспериментально установлено, что уменьшение размера зерна металла с 10 мкм до 10 нм дает повышение прочности примерно в 30 раз. Кроме того, возможно появление низкотемпературной и высокоскоростной сверхпластичности. Нанокристаллические материалы обладают высокой коррозионной стойкостью. Опыты показали, что обычные углеродистые стали в наноструктурном состоянии обладают более высокими антикоррозионными свойствами, чем специальные нержавеющие стали. Свойства магнито-твердых и магнитомягких материалов значительно превышают характеристики аналогов в обычной кристаллической форме. Нанокристаллические материалы применяют в сердечниках силовых и измерительных трансформаторов промышленной и повышенной частот (50 – 100 кГц), импульсных высокочастотных трансформаторов, роторов электродвигателей, датчиках, переключателях и других устройствах, основными требованиями к которым являются большая индукция насыщения, малые потери на перемагничивание, высокие значения магнитной проницаемости.

|

из

5.00

|

Обсуждение в статье: Аморфные и нанокристаллические материалы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы