|

Главная |

Тема 15-Анализ устройства ударно-тяговых приборов вагонов

|

из

5.00

|

Цель лекции: Изучить классификацию и особенности устройство ударно-тяговых приборов

Содержание:Назначение и классификация ударно-тяговых приборов вагонов. Автосцепное устройство.Взаимодействие деталей механизма автосцепки СА-3

1 Назначение и классификация ударно-тяговых приборов вагонов

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов.

От конструкции и исправного состояния ударно-тяговых приборов во многом зависит надежность вагонов в эксплуатации и безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются: автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании поезда с места и торможениях в пути следования и др.

Классификация ударно-тяговых приборов

Ударно-тяговые приборы подразделяются по следующим признакам:

— в зависимости от способа восприятия усилий различают объединенные ударно-тяговые приборы и раздельные тягово-сцепные (упряжь);

— в зависимости от способа передачи тягового усилия раме вагона различают сквозную и несквозную упряжь;

— в зависимости от способа соединения — неавтоматические и автоматические.

В современных условиях эксплуатации магистральных железных дорог применяют автоматические ударно-тяговые приборы вследствие их преимуществ по сравнению с неавтоматическими сцепками (винтовая сцепка). Они позволяют увеличивать вес поезда и провозную способность железных дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, следовательно способствуют сокращению оборота вагона. Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов.

На железных дорогах России применяется автосцепка СА-3 (советская автосцепка, третий вариант оснащение подвижного состава которой начат в 1935 г. и к 1957 г. был полностью завершен.

Все существующие автосцепные устройства, применяемые на железных дорогах, по

способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения — механические и унифицированные.

Нежесткими принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов, а в случае разницы по высоте рам вагон, располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре. Отклонения в горизонтальной плоскости обеспечивается в таких конструкциях сравнительно простыми шарнирами на концах корпуса автосцепки. Жесткие автосцепки не допускают относительных вертикальных перемещений сцепленных корпусов, а при отклонении рам располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях. Полужесткие автосцепки подобны нежестким, но они имеют ограничители, предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В жестких и полужестких автосцепках их корпуса размещаются на подпружиненных опорах. Механические автосцепки используются для сцепления подвижного состава между собой, а межвагонные коммуникации соединяются вручную. Унифицированные автосцепки применяются на специальном подвижном составе: вагонах метрополитена, некоторых типах зарубежных электропоездов и дизель-поездов и др.

2.Автосцепное устройство

Автосцепное устройство подвижного состава российских железных дорог общего назначения бывает двух типов: вагонного и паровозного. Автосцепное устройство вагонного типа установлено на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель-поездов и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах. Четырехосные грузовые и пассажирские вагоны оснащены типовой нежесткой автосцепкой СА-3. Шестиосные и восьмиосные вагоны оборудованы нежесткой или полужесткой модернизированной автосцепкой СА-ЗМ.

Расположение частей автосцепного устройства на вагоне

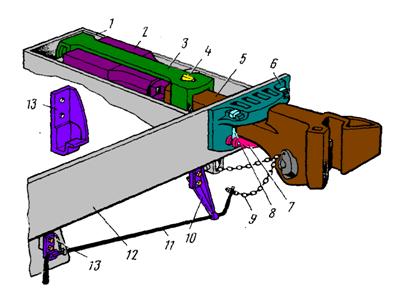

Автосцепное устройство вагона состоит из корпуса автосцепки с деталями механизма, расцепного привода, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей. Основные части автосцепного устройства разме- щаются в консольной части хребтовой балки рамы кузова вагона.

Корпус автосцепки с деталями механизма установлен в окно ударной розетки и своим хвостовиком соединен с тяговым хомутом при помощи клина, который вставляется снизу и опирается на болта, закрепленных запорными шайбами и гайками. Расцепной привод укреплен на концевой балке рамы. Он состоит из двуплечего рычага, кронштейна с полочкой, державкии ценидля соединения рычагас приводом механизма автосцепки. Ударно-центрирующий прибор состоит из ударной розетки, прикрепленной в средней части к концевой балке рамы, двух маятниковых подвесоки центрирующей бал - очки, на которую опирается корпус автосцепки.

Упряжное устройство включает в себя тяговый хомут, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат б, который размещается между задними упорами 8 и упорной плитой 12, взаимодействующей с передними упорами 3.

Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко укреплены к вертикальным стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 11, укрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтами. Внутри корпуса автосцепки размещаются детали механизма, служащие для выполнения процессов сцепления и расцепления подвижного состава.

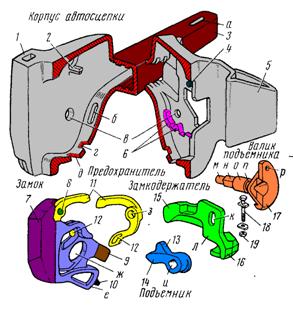

Корпус автосцепки представляет собой пустотелую отливку и состоит из головной части и хвостовика. Внутри головной части, называемой карманом, размещены детали механизма автосцепки. Корпус автосцепки имеет большой 1 и малый 4 зубья, между которыми образован зев. Из зева выступают замок 3 и замкодержатель 2.Контур зацепления стандартный и представляет собой горизонтальную проекцию большого и малого зубьев, зева и выступающей части замка. Торцовые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев — тяговыми. В верхней части головы корпуса отлит выступ 5, который, взаимодействуя с розеткой, воспринимает жесткий удар при полном сжатии поглощающего аппарата. Хвостовая часть б корпуса автосцепки полая, имеет отверстие 7 для клина тягового хомута, перемычку 5 и торец 9 цилиндрической формы для передачи ударных нагрузок.

В полой части головы (кармане) размещены детали механизма автосцепки. Со стороны малого зуба 4 корпуса установлен замок 3, служащий для запирания двух сцепленных автосцепок. Его рабочая часть в сцепленном состоянии выступает в зев. Замок 3 имеет шип а для навешивания предохранителя от саморасцепа (собачки) 11. Овальное отверстие б замка служит для пропускания через него валика подъемника 15. Снизу замок имеет радиальную поверхность г, по которой он перекатывается при перемещении внутрь кармана, сигнальный отросток в красного цвета, выступающий из корпуса снизу при положении расцепления, и направляющий зуб д.

Предохранитель от саморасцепа 11 навешивается на шип а замка, своим верхним плечом е укладывается на полочку 10, имеющуюся на левой боковой поверхности кармана. В сцепленном состоянии автосцепок торец верхнего плеча е располагается против упора противовеса м замкодержателя 2, препятствуя уходу замка 3 внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо ж предохранителя 11 взаимодействует с подъемником 13 при расцеплении автосцепок.

Замкодержатель 2 своим овальным отверстием навешивается на шип 12, расположенный на правой стенке внутри кармана со стороны большого зуба / корпуса. Его лапа к выступает в зев под действием силы тяжести противовеса л. В сцепленном состоянии лапа к упирается в вертикальную поверхность зева соседней автосцепки, при этом положении противовес находится в приподнятом состоянии, а его упор м располагается против торца верхнего плеча е предохранителя 11. Расцепной угол н, взаимодействуя с подъемником, удерживает замок 3 в расцепленном положении до разведения автосцепок.

Подъемник 13 замка свободно укладывается на приливы 14, расположенные в правой нижней части кармана со стороны большого зуба 1 корпуса автосцепки. Его широкий палец о находится сверху и обращен в сторону зева. Широким пальцем о подъемник за нижнее плечо ж поворачивает предохранитель 11, поднимая тем самым его верхнее плечо е, и уводит замок внутрь кармана при расцеплении автосцепок. Узкий палец п подъемника 13 взаимодействует с расцепным углом н замкодержателя 2, заскакивая за вертикальную его грань, и удерживает замок внутри кармана до разведения автосцепок.

Валик подъемника 15 вставляется в корпус через левое отверстие 16, его цилиндрическая часть р проходит через овальное отверстие б замка 3, квадратная часть с через квадратное отверстие подъемника 13, а цилиндрическая часть т входит в отверстие на правой стенке корпуса со стороны большого зуба 1. В этом положении валик подъемника 15 предохраняет все детали механизма от выпадения и их невозможно вынуть из кармана. Отверстие у служит для соединения балансира ф валика подъемника 15 с цепью привода, а выемка х для размещения запорного болта 17, устанавливаемого в отверстие прилива корпуса автосцепки. Выемка х позволяет валику поворачиваться на необходимый угол и предотвращает перемещение его в продольном направлении от самопроизвольного выпадения. Гайка болта внизу фиксируется запорной шайбой 18 отгибанием ее лепестков

|

из

5.00

|

Обсуждение в статье: Тема 15-Анализ устройства ударно-тяговых приборов вагонов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы