|

Главная |

Подбор и проверка подшипника качения и скольжения

|

из

5.00

|

Цель

Подобрать и проверить подшипники на долговечность.

Расчётная схема

Подшипник номер 305, шариковый радиальный, внутренний диаметр 25мм, серия диаметра средняя.

Данные

D=62 мм

d=25 мм

мм

мм

C=29,6 kH – динамическая грузоподъёмность

kH- статическая грузоподъёмность

kH- статическая грузоподъёмность

V – коэффициент вращения; при вращающемся внутреннем кольце подшипника V=1

Условие

Подшипник подбираем по диаметру вала и направлению воспринимаемой нагрузки, а проверяем на долговечность с учётом динамической нагрузки.

Подбор подшипника

На первом этапе подшипник выбираем по диаметру вала, характеру нагрузки (действующими силами), частоте вращения вала, по условиям работы, наиболее дешевые шариковый радиальный средней серии 305(ГОСТ 8388-75).

Характеристика подшипника:

Наружный диаметр подшипника D=62 мм;

Внутренний диаметр подшипника d=25 мм;

Ширина подшипника B=17 мм;

Динамическая грузоподъёмность C=17,3 kH;

Статическая грузоподъёмность  kH;

kH;

Расчёт подшипника

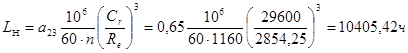

(1.1)

(1.1)

где  - эквивалентная нагрузка, Н

- эквивалентная нагрузка, Н

m – показатель степени: m=3,33 – для роликовых подшипников;

- коэффициент учитывающий влияние качества подшипника и качества его эксплуатаций; при обычных условиях работы подшипника

- коэффициент учитывающий влияние качества подшипника и качества его эксплуатаций; при обычных условиях работы подшипника  =0,7…0,8 – для шариковых подшипников;

=0,7…0,8 – для шариковых подшипников;

n – частота вращения внутреннего кольца подшипника соответствующего вала, об/мин.

е=0,02235

у=1,9865

х=0,56

Вывод

Полученный результат долговечности подшипника удовлетворяет условию 10000<Lh<40000 ч., то предварительно выбранные подшипники пригодны для конструирования подшипниковых узлов.

Шпоночные соединения

Задача

Подобрать и проверить соединения колес, шкивов, звездочек с валами.

Расчетная схема

Рисунок 9.1 – Шпоночное соединение с призматической шпонкой

Данные

Таблица 9.1-Данные для расчета шпоночных соединений

| Вал | d, мм | l, ст | T, Н∙мм |

| 1 | 25 | 50 | 22800 |

| 2 | 30 | 42 | 54200 |

| 3 | 36 | 50 | 220100 |

| 4 | 40 | 90 | 697400 |

| 50 | 65 | 697400 |

Условия расчета

Подбор осуществляем по диаметру вала и длине ступицы.

Подбор соединения

Выбираем призматические шпонки ГОСТ 23360-78.

Таблица 9.2 – Параметры шпонок

| Вал | d, мм | l, ст | T, Н∙мм | b, мм | h, мм | t1, мм | t2, мм | l, шп мм |

| 1 | 25 | 50 | 22800 | 8 | 7 | 4 | 3,3 | 45 |

| 2 | 30 | 42 | 54200 | 10 | 8 | 5 | 3,3 | 40 |

| 3 | 36 | 50 | 220100 | 10 | 8 | 5 | 3,3 | 45 |

| 4 | 40 | 90 | 697400 | 12 | 8 | 5 | 3,3 | 80 |

| 50 | 65 | 697400 | 14 | 9 | 5,5 | 3,8 | 63 |

Расчет

Призматические шпонки, применяемые в проектируемом редукторе, проверяем на смятие.

Условие прочности

(9.1)

(9.1)

где h – высота шпонки, мм;

t1 –глубина паза в валу, мм;

lр- рабочая длина шпонки, lp=lш-b  - допускаемое напряжение на смятие,

- допускаемое напряжение на смятие,  Н/м2.

Н/м2.

Расчет шпоночных соединений сводим в таблицу.

Таблица 9.3-

| Вал | d, мм | l, ст | T, Н∙мм | b, мм | h, мм | t1, мм | t2, мм | l, шп мм | Lраб, мм | σ, Н∙мм |

| 1 | 25 | 50 | 22800 | 8 | 7 | 4 | 3,3 | 45 | 25 | 16,4 |

| 2 | 30 | 42 | 54200 | 10 | 8 | 5 | 3,3 | 40 | 30 | 40 |

| 3 | 36 | 50 | 220100 | 10 | 8 | 5 | 3,3 | 45 | 36 | 116 |

| 4 | 40 | 90 | 697400 | 12 | 8 | 5 | 3,3 | 80 | 40 | 120 |

| 50 | 65 | 697400 | 14 | 9 | 5,5 | 3,8 | 63 | 50 | 80,8 |

Вывод

Рассчитанное допускаемое напряжение для каждой шпонки не превышает допускаемого напряжения на смятие. Следовательно, выбранные шпонки смогут передавать необходимый крутящий момент.

Муфты

В проектируемом приводе применяем компенсирующую разъемную муфту нерасцепляемого класса в стандартном исполнении.

Для соединения выходного конца двигателя и быстроходного вала редуктора применяем упругую (исходя из задания) муфту упругую втулочно-пальцевую.

Муфту выбираем по большему диаметру выходных концов соединяемых валов и расчетному моменту Тр, который должен быть в пределах номинального:

(10.1)

где К- коэффициент режима нагрузки (таблица 10.26 [3]), для конвейера К=1,8;

Т- вращающий момент на соответствующем валу редуктора, Т=22,8 Н·м;

Тном – номинальный момент(таблица 9.7 [1]).

Принимаем муфту с номинальным моментом Тном=80 Н·м, соединяющую вал двигателя диаметром d=16мм и быстроходный вал редуктора диаметром d=25мм.

Тр=1,8·22,8=41,04 Н·м

Значение расчетного момента удовлетворяет условию 10.1. Следовательно, выбранная муфта обеспечит компенсацию радиального, осевого и углового смещения валов.

Смазка

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибраций. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,8 до 12,5 м/с.

При смазывании зубчатых колес окунанием подшипники качения обычно смазываются из картера в результате разбрызгивания масла колесами, образования масляного тумана и растекания масла по валам.

Определение количества масла.

Для редукторов при смазывании окунанием объем масляной ванны определяем из расчета 0,5…0,7л. масла на 1кВт передаваемой мощности.

Vтреб=(0,5÷0,7)·2=1÷1,4л

Объем масляной ванны определяем по формуле

V=h·l·b, (11.1)

Где h-высота масляной ванны, дм;

l – длина масляной ванны, дм;

b – ширина масляной ванны, дм.

V=0,46·5,6·1,43=3,68 л

Рассчитанный объем масляной ванны соответствует необходимому объему в расчете на 1 кВт передаваемой мощности.

Заключение

В данной учебной курсовой работе мы рассчитали привод пластинчатого конвейера. По заданию необходимо было разбить общее передаточное отношение так, что бы Uобщ=35. При расчете каждой передачи коническо-цилиндрического редуктора получили, что передаточное отношение конической передачи составило 2,5, промежуточной-4,24; тихоходной-3,3. Фактическое общее передаточное отношение составит Uфобщ=2,5·4,24·3,3=34,98.

Таким образом рассчитанное общее передаточное отношение отличается от заданного на 3 %, что допустимо при расчетах.

Рассчитанная выходная мощность отличается от заданной на 1%, что так же не превышает допустимого значения.

Для удобства монтажа и процесса изготовления выбираем вместо сварной рамы литую плиту.

Список литературы

1 С.А. Чернавский и др. Курсовой проектирование деталей машин . М.: Машиностроение , 1980 .-352 с.

2 П.Ф Дунаев, О.П. Леликов . Детали машин. Курсовое проектирование. – М.: Высш. шк., 1984. – 336 с.

3 А. Е. Шейнблит Курсовое проектирование деталей машин: Учебное пособие. – калининград: Янтар. сказ, 2002. - 454 с.

4 М. Н. Иванов , Детали машин: Учебник для студентов втузов /Под ред. В. А. Финогенова. – 6-е изд., перераб. – М.: Высш. шк., 1998. –383 с.

|

из

5.00

|

Обсуждение в статье: Подбор и проверка подшипника качения и скольжения |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы