|

Главная |

Описание и расчет измерительного инструмента

|

из

5.00

|

Описание и расчет измерительного инструмента на операцию 035 сверлильную

Калибры – бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей.

Для контроля размеров гладких цилиндрических изделий применяются предельные калибры, имеющие два размера: проходной (ПР) и непроходной (НЕ), ограничивающие наибольший и наименьший предельные размеры изделий.

При контроле калибрами не определяется истинная величина размера. Контроль устанавливает, находится ли действительный размер изделия в пределах допуска или вне их. Если проходной калибр (при контроле изделий средних размеров) проходит под действием собственного веса, а непроходной не проходит, то изделие считается годным.

Калибры для гладких цилиндрических изделий подразделяются на калибры для проверки отверстий–пробки и калибры, для проверки валов–скобы (или кольца).

Благодаря простоте и удобству измерения, незначительному времени на контроль, калибры нашли широкое применение в серийном и массовом производстве, в машиностроении и приборостроении.

По назначению гладкие калибры подразделяются на рабочие и контрольные (контркалибры), которые обозначаются:

ПР – рабочий проходной калибр;

НЕ – рабочий непроходной калибр;

К-ПР – контркалибр для проверки новых рабочих проходных скоб;

К-НЕ – контркалибр для проверки новых рабочих непроходных скоб;

К-И – контркалибр для контроля износа рабочих проходных скоб.

Контркалибры к калибрам для отверстий не предусматриваются, так как пробки (наружный размер) легко проверить универсальными измерительными средствами.

Контркалибры для проверки скоб представляют собой, пробки или мерные шайбы. Они применяются для проверки скоб в процессе их эксплуатации. Контрольные калибры К-ПР и К-НЕ должны проходить в новые контролируемые скобы. При этом устанавливается, что размер скобы не уменьшается в результате повреждения во время эксплуатации или естественного старения.

Контрольный калибр К-И не должен проходить в контролируемую скобу. Если он проходит, то это означает, что проходная скоба должна быть изъята из эксплуатации вследствие износа.

Для контроля внутренней цилиндрической поверхности 5Н13, необходимо произвести расчеты исполнительных размеров калибра-пробки.

Определяем исполнительные размеры калибра–пробки для отверстия Ø5Н13, обрабатываемого на операции 035 Токарная.

1. Находим основное (нижнее) отклонение по таблице «Значения основных отклонений отверстий» (таблица 8 СТ СЭВ 145 – 75 [3]) –EI = 0.

2. По таблице «Значения допусков» (таблица 6 СТ СЭВ 145 – 75 [3]) находим, что допуск 13 квалитета для интервалов размеров свыше 1 до 3 мм, равен 25 мкм. Тогда второе верхнее отклонение для 5Н13 будет равняться:

ES = EI + IT7 = 0 + 25 мкм

где ES – верхнее отклонение отверстия;

EI – нижнее отклонение отверстия;

IT – допуск размера.

3. Находим предельные размеры изделия, которые соответственно являются номинальными размерами калибра:

Dmin = 5 + 0 = 5 мм;

Dmax = 5 + 0,25 = 5,25 мм;

где Dmin – наименьший предельный размер изделия;

Dmax – наибольший предельный размер изделия.

4. По табличным значениям (таблица 2 СТ СЭВ 157 – 75 [4]) находим:

Z= 6 мкм

H= 2,5 мкм

Y= 0 мкм

где Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

H – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

5. Наибольший размер проходной стороны новой пробки определяем по формуле:

Прmax = Dmin + Z + H / 2, (мм) (1)

где ПРmax – наибольший размер проходной стороны новой пробки;

Dmin – наименьший предельный размер изделия;

Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

H – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

Определяем наибольший размер проходной стороны новой пробки по формуле (1):

ПРmax =5 + 0,006 + 0,0025 / 2 = 5,0072 (мм)

Исполнительный размер проходной стороны:

ПР = 5,0072-0,0025.

(За исполнительный размер пробки принимается наибольший предельный размер пробки, и допуск располагается «в тело»).

6. Наименьший размер изношенной проходной стороны определяем по формуле:

Призн = Dmin – Y, (мм), (2)

где Dmin – наименьший предельный размер изделия;

Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Определяем наименьший размер изношенной проходной стороны по формуле (2):

ПРизн = 5 – 0 = 5 (мм).

(При достижении, в результате износа этого размера, пробка ПР должна быть изъята из эксплуатации).

7. Наибольший размер непроходной стороны пробки определяется по формуле:

НЕmax = Dmax + H / 2 , (мм), (3)

где НЕmax – наибольший размер непроходной стороны пробки;

Dmax – наибольший предельный размер изделия;

H – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия.

Определяем наибольший размер непроходной стороны пробки по формуле (3):

НЕmax = 5,025 + 0,0025 / 2 = 5,025125 (мм)

Исполнительный размер непроходной стороны:

НЕ = 5,025125-0,0025

На основании данных расчета строим схему расположения полей допусков для отверстия Ø5Н13, которая представлена на рисунке 6.

Рисунок 2 – Схема графического расположения припусков и допусков на обработку отверстия Ø5Н13

Расчет норм времени

Разработка технологического процесса обычно завершается установлением технических норм времени для каждой операции. Техническую норму времени определяют на основе расчета режимов резания с учетом полного использования режущих свойств инструмента и производственных возможностей оборудования.

Техническая норма времени характеризует время необходимое для выполнения определенной работы в условиях данного производства с учетом передового опыта и современных достижений техники и технологии производства. Вместе с тем техническая норма является переменной во времени величиной, так как по мере совершенствования технологического процесса ее следует проверять и пересматривать, отображая тем самым улучшение организации труда, внедрение новой техники и накопление опыта работниками завода в соответствии с их культурным и техническим ростом. Технические нормы времени являются исходными расчетными величинами для определения производственной мощности рабочего места, участка, цеха, а также для составления предварительной калькуляции себестоимости обработки.

Произведем расчеты нормы времени для операции 035 токарной:

Основным является время затрачиваемое рабочим на качественное или количественное изменение предмета труда, то есть на изменение формы, размеров, внешнего вида состояния и положения обрабатываемого предмета труда в пространстве, которые повторяются либо с каждой обрабатываемой деталью, либо с каждой одновременно обрабатываемой технологической установочной партией детали.

Основное время рассчитывается по формуле:

(мин), (8.1)

(мин), (8.1)

где:l – размер обрабатываемой поверхности в направлении подачи,

l = 42 мм;

l 1 – врезание и пробег инструмента,

l 2 = 5 мм;

So = 0,08 мм/об

n = 1250 об/мин.

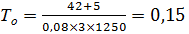

Рассчитываем основное время по формуле (8.1):

(мин).

(мин).

Вспомогательное время можно рассчитать по формуле:

) ×

) ×  , (мин), (8.2)

, (мин), (8.2)

где:То – основное время, мин.

Рассчитываем вспомогательное времяпо формуле(8.2):

(мин).

(мин).

Норма оперативного времени в минутах включает норму технологического (основного) времени to и норму вспомогательного времени tв не перекрытого машинным временем:

(8.3)

(8.3)

где:То – основное время, мин.

Твс – вспомогательное время, мин.

Рассчитываем оперативное время по формуле (8.3)

Штучное время на станочную операцию определяется по формуле:

(мин), (8.4)

(мин), (8.4)

где:  штучное время на выполнение операции, мин;

штучное время на выполнение операции, мин;

То– основное время, мин;

вспомогательное время, мин;

вспомогательное время, мин;

время на отдых и личные потребности рабочего, мин;

время на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

,

,  ,

,  находятся по формулам:

находятся по формулам:

(мин), (8.5)

(мин), (8.5)

(мин), (8.6)

(мин), (8.6)

×

×  (мин), (8.7)

(мин), (8.7)

где:  время перерыва на отдых и личные потребности рабочего, мин;

время перерыва на отдых и личные потребности рабочего, мин;

время на организационное обслуживание рабочего места, мин;

время на организационное обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

время на техническое обслуживание рабочего места, мин;

То  основное время, мин;

основное время, мин;

вспомогательное время, мин.

вспомогательное время, мин.

Рассчитываем время перерыва по формуле(8.5):

.

.

Рассчитываем время на организационное обслуживание рабочего места по формуле(8.6):

(мин).

(мин).

Рассчитываем время на техническое обслуживание рабочего места по формуле(8.7):

×

×  05(мин).

05(мин).

Рассчитываем штучное время по формуле(8.4):

.

.

Определяем время обслуживания рабочего места по формуле:

Тоб = Ттех + Торг(мин) (8.8)

где: Ттех – время технического обслуживания, мин;

Торг – время организации производства, мин.

Рассчитываем время обслуживания рабочего места по формуле(8.7):

(мин).

(мин).

В серийном производстве определяется норма штучно-калькуляционного времени по формуле

(мин) (8.9)

(мин) (8.9)

где:Тп-з –подготовительно-заключительное время на партию, мин;

Тшт– штучное время на выполнение операции, мин;

n–количество деталей в партии, шт.

Подготовительно-заключительное время рассчитывается по формуле:

(мин) (8.10)

(мин) (8.10)

где: То – основное время, мин;

Твс – вспомогательное время, мин.

Рассчитываем подготовительно-заключительное время по формуле (8.10):

(мин).

(мин).

Рассчитываем штучно-калькуляционное время по формуле (8.9):

(мин).

(мин).

Произведем расчеты нормы времени для операции 035 Сверлильная:

Рассчитываем основное время по формуле (8.1):

(мин).

(мин).

Рассчитываем вспомогательное время по формуле (8.2):

(мин).

(мин).

Рассчитываем время перерыва по формуле (8.4):

.

.

Рассчитываем организационное время по формуле (8.5):

(мин).

(мин).

Рассчитываем время технического обслуживания по формуле (8.6):

×

×  (мин).

(мин).

Рассчитываем штучное время на станочную операцию по формуле (8.3):

.

.

Рассчитываем время обслуживания рабочего места по формуле (8.7):

(мин).

(мин).

Рассчитываем подготовительно-заключительное время по формуле (8.9):

(мин).

(мин).

Рассчитываем штучно-калькуляционное время по формуле (8.8):

1,35(мин).

1,35(мин).

Таблица 8 -Нормирование.

| № операции | Наименования операции |

|

|

|

|

|

|

|

|

|

| 010 | Токарная | 0.553 | 1.114 | 0.066 | 0.083 | 0.039 | 1.833 | 0.166 | 0.203 | 1.78 |

| 015 | Токарная | 8.47 | 0.98 | 0.378 | 0.473 | 0.593 | 10.32 | 0.87 | 20 | 11.95 |

| 020 | токарная | 1.41 | 0.693 | 0.084 | 0.105 | 0.099 | 1.217 | 0.28 | 0.076 | 2.494 |

| 025 | токарная | 3.94 | 4.731 | 0.347 | 0.434 | 0.276 | 17.244 | 0.734 | 1.603 | 11.847 |

| 030 | Токарная | 0.21 | 1.617 | 0.07 | 0.091 | 0.015 | 1.936 | 0.138 | 0.120 | 2.56 |

| 045 | Фрезерная | 0.4 | 1.680 | 0.083 | 0.104 | 0.028 | 1.952 | 0.147 | 0.121 | 2.472 |

| 075 | Шлифовальная | 0.068 | 1.218 | 0.051 | 0.004 | 0.005 | 1.421 | 0.135 | 0.061 | 1.482 |

| 080 | Токарная | 5 | 2.852 | 0.314 | 0.393 | 0.35 | 8.407 | 0.55 | 0.5 | 6.55 |

| 095 | Шлифовальная | 0.705 | 2.058 | 0.111 | 0.138 | 0.049 | 3.083 | 0.320 | 0.133 | 3.216 |

| 100 | Токарная | 5 | 2.857 | 0.314 | 0.393 | 0.35 | 8.407 | 0.55 | 0.5 | 6.55 |

Организационная часть

|

из

5.00

|

Обсуждение в статье: Описание и расчет измерительного инструмента |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы