|

Главная |

Гидравлический привод.

|

из

5.00

|

Состав гидропривода. Гидропривод — это совокупность источника энергии и устройств для ее преобразования и транспортирования посредством рабочей жидкости к приводимой машине.

Совокупность механизмов, передающих механическую энергию от ведущего элемента к ведомому с помощью рабочей жидкости, называется гидропередачей.

На большинстве подъемников для передачи механической энергии от двигателя внутреннего сгорания к исполнительным механизмам применяется гидравлическая передача, в которой механическая энергия на входе преобразуется в гидравлическую, а затем на выходе снова переходит в механическую, которая приводит в действие исполнительные механизмы. Гидравлическая энергия передается жидкостью (обычно минеральное масло). Это масло служит рабочим телом гидропередачи и называется рабочей жидкостью.

Наибольшее распространение гидропривод получил на самоходных машинах, в которых источником механической энергии служит двигатель внутреннего сгорания, а потребителей этой энергии исполнительных механизмов — несколько. В машинах, где рабочий органы совершают в процессе работы возвратно-поступательные и качательные движения, исполнительный механизм с гидроприводом во многих случаях получается более удачным, чем с другими типами приводов.

Гидравлические передачи подразделяются на гидродинамические и объемные.

В объемной (гидростатической), применяемой в подъемниках и вышках, передаче энергия передается статическим напором рабочей жидкости. Этот напор создается насосом объемного типа и реализуется в гидравлическом двигателе такого же типа.

Гидропривод образуется гидросистемой (Рис. 17), включающей помимо объемных насоса и двигателей также аппаратуру управления. Гидросистема  служит для передачи энергии на расстояние и преобразования ее в механическую работу на выходе и одновременно выполняет функции регулирования скорости выходного звена гидродвигателя, преобразования одного вида движения в другой, а также; предохранения составляющих ее частей от перегрузки.

служит для передачи энергии на расстояние и преобразования ее в механическую работу на выходе и одновременно выполняет функции регулирования скорости выходного звена гидродвигателя, преобразования одного вида движения в другой, а также; предохранения составляющих ее частей от перегрузки.

Между насосом и двигателем отсутствует жесткая кинематическая связь, характерная для механических передач. Энергия передается по трубопроводам, включающим гибкие рукава, и может быть передана от источника механической энергии практически в любое место машины. Это свойство гидропривода называется дистанционностью и определяет область его применения в технике. С помощью гидропривода можно приводить в действие несколько исполнительных двигателей от одного насоса или группы насосов, при этом возможно независимое выключение двигателей. В этом сходство гидропривода с электрическим многомоторным приводом.

Рабочая жидкость — составная часть гидропривода, так как она служит рабочим телом гидропередачи. Одновременно она охлаждает гидросистему, смазывает трущиеся части узлов и защищает детали от коррозии. Поэтому от свойств жидкости зависят работоспособность, срок службы и надежность гидропривода. В среднем жидкость обеспечивает работу гидропривода в пределах температур от —40 до +50°С.

Жидкость должна быть долговечной, нейтральной к применяемым в гидроприводе материалам, в особенности к резиновым уплотнениям, а также теплоемкой и одновременно теплопроводной для того, чтобы охлаждать узлы гидросистемы.

В качестве рабочих жидкостей применяют большое количество сортов минеральных масел. Однако ни одно из них не может быть использовано для любых условий эксплуатации. Поэтому масла выбирают для конкретных условий работы, в зависимости от климатической зоны в которой используется машина, и времени года.

В качестве рабочих жидкостей применяют большое количество сортов минеральных масел. Однако ни одно из них не может быть использовано для любых условий эксплуатации. Поэтому масла выбирают для конкретных условий работы, в зависимости от климатической зоны в которой используется машина, и времени года.

Основные показатели (табл. 1), по которым подбирают масла,— это вязкость, температуры вспышки и застывания, температурные пределы применения.

Вязкость рабочей жидкости характеризует способность ее оказывать сопротивление деформации сдвига. От вязкости прежде всего зависит возможность работы гидропривода при низких и высоких температурах. Вязкость выражают в сантистоксах (сСт) при заданной температуре, обычно 50° С, или в условных единицах — градусах Энглера (отношение времени истечения жидкости заданного объема 200 см3 — через калиброванное отверстие ко времени истечения такого же объема воды). В процессе работы машины вязкость рабочей жидкости снижается. Пониженная вязкость ухудшает смазывающие свойства рабочей жидкости, что сокращает срок службы гидропривода.

За основу выбора масла для гидросистемы берется температурный предел применения его в зависимости от типа насоса гидропривода. Нижний температурный предел применения определяют не по температуре застывания рабочих жидкостей, а по пределу прокачиваемости насосом с учетом потерь во всасывающей гидролинии. Для шестеренных насосов этим пределом является вязкость 4500...5000 сСт, что соответствует пределу прокачиваемости при кратковременном (пусковом) режиме эксплуатации.

Нижний температурный предел устойчивой работы определяют по заполнению рабочей камеры насоса, при котором его КПД достигает наибольшего значения, что для шестеренных насосов соответствует вязкости 1250... 14000 сСт.

Верхний температурный предел применения рабочей жидкости определяется по наименьшему значению вязкости с учетом нагрева в процессе работы. Превышение этого предела вызывает увеличение объемных потерь, а также интенсивный местный нагрев и износ поверхностей сопряженных пар трения из-за ухудшения смазывающих свойств масла.

Основанием для применения того или иного сорта масла служит рекомендация предприятия-изготовителя машины (см. табл. 1). При окислении из масла выпадают смолистые отложения, образующие тонкий твердый налет на рабочих поверхностях деталей разрушающе действующие на резиновые уплотнения. Интенсивность окисления масла резко возрастает с повышением температуры. Не следует допускать повышения температуры масла выше 80°С. Обычно рабочие жидкости полностью заменяют весной и осенью. Если используется всесезонное масло, то его заменяют через 300..; 1000 ч работы гидропривода, но не реже одного раза в два года. При этом систему на холостом ходу промывают керосином. Периодичность замены зависит от объема системы и бака по отношению к подаче насоса. Чем больше вместимость системы, тем реже надо менять масло.

На долговечность гидросистемы влияет присутствие в масле механических примесей. Поэтому в гидросистему обычно включают фильтры для очистки масла от механических примесей, а также магнитные пробки.

Перед доливом или заменой масла проверяют нейтральность смешиваемых масел. Появление хлопьев, выпадение осадка и вспенивание указывают на недопустимость смешивания. В этом случае старое масло сливают, а систему промывают.

При заправке системы принимают меры, обеспечивающие чистоту заливаемого масла. Для этого применяют исправные заливные фильтры, чистые воронки и заправочные емкости.

Насосы, гидромоторы и гидроцилиндры

В подъемниках применяют объемные насосы и гидромоторы. Насосы приводятся в действие от двигателей внутреннего сгорания или электродвигателей при помощи механической трансмиссии и преобразуют подводимую к ним механическую энергию в энергию потока жидкости, которая передается ведомому звену — гидродвигателю за счет статического давления (напора) этой жидкости. Входному звену (валу) насоса сообщается вращательное движение, потому эти насосы называются вращательными. Их входным параметром является частота вращения вала, измеряемая об/мин, а выходным — подача жидкости, которая измеряется л/мин (дм3/с).

В подъемниках применяют объемные насосы и гидромоторы. Насосы приводятся в действие от двигателей внутреннего сгорания или электродвигателей при помощи механической трансмиссии и преобразуют подводимую к ним механическую энергию в энергию потока жидкости, которая передается ведомому звену — гидродвигателю за счет статического давления (напора) этой жидкости. Входному звену (валу) насоса сообщается вращательное движение, потому эти насосы называются вращательными. Их входным параметром является частота вращения вала, измеряемая об/мин, а выходным — подача жидкости, которая измеряется л/мин (дм3/с).

В гидромоторах происходит обратное преобразование энергии потока рабочей жидкости в механическую энергию на выходном звене (валу гидромотора), которое также совершает вращательное, движение. Поэтому входным параметром гидромотора служит расход жидкости, выходным — частота вращения.

Жидкость перемещается в насосе за счет ее вытеснения из рабочих камер поршнями, шиберами (лопастями), зубьями, шестернями и т. п. При этом рабочая камера представляет собой замкнутое пространство, которое при работе попеременно сообщается либо со всасывающей гидролинией, либо с напорной.

На подъемниках применяют шестеренные насосы различного рабочего объема, выполненные по единой конструктивной схеме. Насос состоит из пары сцепляющихся между собой шестерен, помещенных в плотно охватывающий их корпус, имеющий каналы в местах входа в зацепление и выхода из него. Насосы с цилиндрическими шестернями внешнего зацепления наиболее просты и отличаются надежностью в эксплуатации, малыми габаритными размерами и массой, компактностью и другими положительными качествами. Изготовляют также шестеренные насосы с тремя шестернями внешнего зацепления, с шестернями внутреннего зацепления специального профиля (героторные).

Максимальное давление шестеренных насосов 16—20 МПа, подача до 1000 л/мин, частота вращения до 4000 об/мин, срок службы (моторесурс) в среднем 5000 ч.

Две шестерни 1 и 2, (рис.18) входящие в зацепление друг с другом, заключены в корпус 3. Ведущая шестерня 1 закреплена на ведущем валу (в целом это вал-шестерня), а ведомая 2 получает от нее вращение.

Всасывающая гидролиния подведена к шестерням с той стороны, где зубья выходят из зацепления, а напорная - со стороны, где зубья входят в зацепление. Головки зубьев, входя в зацепление, выжимают масло из впадин между зубьями, создавая давление в напорной гидролинии. Жидкость от всасывающей гидролинии перемещается к напорной в полостях, образованных впадинами зубьев и стенкой корпуса насоса.

Конструктивно шестерни 1 и 2 выполнены заодно с валами, образуя валы-шестерни. Валы-шестерни размещаются в корпусе 3, закрытом крышкой. На хвостовике ведущего вала сделаны шлицы для соединения насоса с двигателем или валом трансмиссии. Для уменьшения торцовых утечек вал-шестерни устанавливают в корпусе на плавающих втулках, которые обеспечивают гидравлическую компенсацию торцовых зазоров при износе торцов шестерен и самих втулок.

Насос НШ (рис. 19) содержит размещенные в корпусе ведущую 10 и ведомую 9 шестерни и втулки 13. Корпус закрыт крышкой 5, привернутой болта  ми 1. Между корпусом и крышкой проложено уплотнительное кольцо 6. Ведущая

ми 1. Между корпусом и крышкой проложено уплотнительное кольцо 6. Ведущая

Рис.19 шестерня 10 выполнен заодно с шлицевым валом, который уплотняется манжетой 4, установленной в расточке крышки 5 при помощи опорного 3 и пружинного 2 колец. Передние втулки 13 размещаются в расточках крышки 5 и уплотнены резиновыми кольцами. Они могут перемещаться вдоль своих осей. Нагнетательная полость насоса соединена каналом с пространством между торцами втулок и крышкой. Под давлением жидкости передние втулки вместе с шестернями 10 и 9 поджимаются к задним, которые, в свою очередь, прижимаются к корпусу 7, обеспечивая автоматическое уплотнение торцов втулок и шестерен. В нагнетательной полости насоса около угольника 8 давление на торцы втулок во много раз больше, чем с противоположной стороны. Одновременно давление на торцы крышки со стороны корпуса стремится прижать втулки к крышке. В совокупности это может вызвать перекос втулок в сторону всасывающей полости, односторонний износ втулок и повышенные утечки масла. Для того чтобы уменьшить неравномерность нагружения втулок, часть площади торцов втулок закрывают разгрузочной пластиной 12, уплотняемой по контуру резиновым кольцом. Это кольцо плотно зажимается между торцами корпуса и крышки и в результате создается относительное равенство действующих на втулки сил.

Втулки по мере работы насоса изнашиваются и расстояние между торцами и крышкой увеличивается. При этом кольцо разгрузочной пластины 12 расширяется, поддерживая необходимое уплотнение между крышкой и втулками. От натяга этого кольца зависит надежность и длительность работы насоса.

Между сопряженными втулками для упрощения технологии изготовления и сборки устанавливается зазор 0,1...0,15 мм.

Насосы НШ выпускают правого и левого вращения. На корпусе насоса направление вращения ведущего вала указывается стрелкой. У насоса левого вращения (если смотреть со стороны крышки) ведущая вал-шестерня вращается против часовой стрелки, а сторона всасывания находится, справа. Насос правого вращения отличается от насоса левого вращения направлением вращения ведущей шестерни и ее расположением.

В практике бывает, что новый и заменяемый насосы отличаются только направлением вращения. В этом случае нельзя изменять направление входа и выхода жидкости в насос. Всасывающий патрубок насоса (большего диаметра) всегда должен быть соединен с баком. В противном случае уплотнение ведущей шестерни окажется под высоким давлением и будет выведено из строя.

При необходимости насос левого вращения можно переоборудовать в насос правого вращения. Насосы НШ-32 и НШ-46 почти одинаковые по конструкции, их шестерни отличаются только длиной зуба, что определяет рабочий объем насосов.

Исправная работа и долговечность насосов обеспечивается при соблюдении следующих, правил их технической эксплуатации:

=> в гидросистему заливают чистое масло (качество и марка которого соответствуют нормам, установленным нормативно-эксплуатционной документацией), рекомендуемое для данного насоса при работе в заданном температурном интервале;

:=> следят, чтобы фильтры были исправны, а масло в баке было на требуемом уровне.

В холодное время года нельзя сразу включать насос на рабочую нагрузку — он должен поработать на холостом ходу в течение 15 мин на средних оборотах двигателя. За это время рабочая жидкость прогреется и гидросистема будет готова к работе. Не допускается при прогреве давать насосу максимальные обороты.

Для насоса опасна кавитация — местное выделение из жидкости газов и паров (вскипание жидкости) с последующим разрушением выделившихся парогазовых пузырьков, сопровождающееся местными гидравлическими микроударами высокой частоты и «забросами» давления. Кавитация вызывает механические повреждения в насосе и может вывести насос из строя. Чтобы предотвратить ее, необходимо устранять причины, которые могут ее вызвать; вспенивание масла в баке, которое приводит к разрежению в полости всасывания насоса; подсос воздуха во всасывающую полость насоса через уплотнение вала; засорение фильтра во всасывающей магистрали насоса, что ухудшает условия заполнения его камер; отделение воздуха от жидкости в приемных фильтрах (в результате жидкость в баке насыщается пузырьками воздуха и эта смесь всасы  вается насосом); высокую степень разрежения во всасывающей магистрали из-за высокой скорости жидкости, большой вязкости и увеличения высоты подъема жидкости.

вается насосом); высокую степень разрежения во всасывающей магистрали из-за высокой скорости жидкости, большой вязкости и увеличения высоты подъема жидкости.

Работа насоса во многом зависит от вязкости применяемой рабочей жидкости. Выделяют три зависящие от вязкости режима работы насосов.

Работа насоса во многом зависит от вязкости применяемой рабочей жидкости. Выделяют три зависящие от вязкости режима работы насосов.

Режим скольжения — характеризуется значительными объемными потерями за счет внутренних перетечек и наружных утечек, которые с увеличением вязкости уменьшаются. В этом режиме резко уменьшается КПД насоса.

Режим устойчивой работы — характеризуется стабильностью объемного КПД в определенном диапазоне вязкости, ограничиваемым верхним пределом вязкости, при котором рабочие камеры насоса заполняются полностью.

Режим срыва подачи — следствие недостаточного заполнения рабочих камер.

Шестеренные насосы характеризуются наиболее широким диапазоном устойчивой работы в зависимости от вязкости. Это свойство насосов сделало эффективным их применение на машинах, работающих на открытом воздухе, где в зависимости от времени года и дня температура окружающего воздуха меняется в значительных пределах.

Отказ шестеренного насоса выводит из строя весь гидропривод поэтому следует знать причины неисправности насосов и способы их устранения. Вследствие износа шестеренных насосов ухудшаются их характеристики.

Поршневые насосы и гидромоторы — обратимые гидромашины, т. е. могут работать и насосами, и гидромоторами. Их изготавливают различных типов и назначения.

На рис. 20 представлены поршневые гидромоторы:

аксиально-поршневые: а — с наклонным блоком, б — с. наклонной шайбой: радиально-поршневые: в — кулачковый, г — кривошипно-шатунный; 1 — наклонный блок, 2 — шатун, 3 — поршень, 4 — ротор, 5 — корпус, 6 — наклонная шайба, 7 — кривошип.

По расположению поршней по отношению к оси блока цилиндров или оси вала они подразделяются на аксиально- и радиально-поршневые. Поршневой гидромотор (насос) - у которого оси поршней параллельны оси блока цилиндров или составляют с ней утлы не более 40°, называется аксиально-поршневым. Радиально-поршневой гидромотор имеет оси поршней, перпендикулярные оси блока цилиндров или расположенные под углом более 45°.

Аксиально-поршневые моторы выполняют либо с наклонным блоком (рис. 20,а), в которых движение осуществляется благодаря наличию утла между осью блока цилиндров и осью выходного звена либо с наклонной шайбой (рис. 20, б), когда движение выходного звена осуществляется благодаря связи (контакту) поршней с плоским торцом диска, наклоненным к оси блока цилиндров. Гидромоторы с наклонной шайбой изготовляют, как правило, с постоянным рабочим объемом, а гидромоторы с наклонным блоком — с постоянным или переменным рабочим объемом. Рабочий объем регулируют изменением угла наклона блока. Когда торцы блока цилиндров и шайбы параллельны, поршни не движутся в цилиндрах и подача насоса прекращается; при наибольшем угле наклона — подача максимальная.

Радиально-поршневые гидромоторы выполняются кулачковыми и кривошипными. В кулачковых движение от поршней к выходному звену передается кулачковым механизмом (рис. 20, в), в кривошипных— кривошипно-шатунным (рис. 20, г).

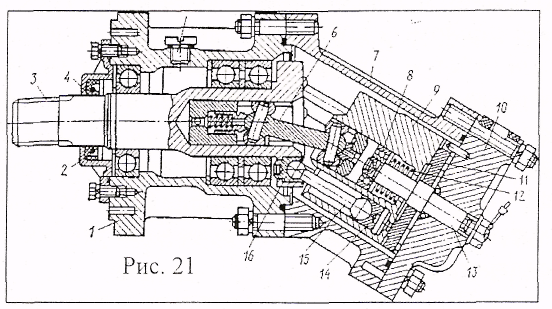

Аксиально-поршневой гидромотор (рис. 21) устанавливают на подъемниках с неограниченным вращением поворотной части.

Корпус насоса образован соединенными на болтах основным корпусом 1 и фланцем 7. В основном корпусе на трех подшипниках качения вращается вал 3 с диском, в котором закреплены бронзовые втулки 16. являющиеся опорами для головок шатунов 15, с поршнями 14. В крышке 2 размещена манжета 4 для уплотнения вала. Блок цилиндров 9 размещен во фланце 7. Он может вращаться в подшипнике 8 вокруг оси 13. Блок 9 соединен с приводным валом 3 посредством карданного вала 6 и прижимается пружиной 12 вместе с распределителем 1 1 к крышке 10. В распределителе 11 сделаны окна для подвода и отвода жидкости к блоку цилиндров, отвода утечек из блока цилиндров есть дренажное отверстие.

При вращении вала диск через шатуны сообщает поршням возвратно-поступательное движение. Разница положений поршня находящегося в нижней и верхней позициях, называется ходом нагнетания. Движение поршней и вращение блока согласовано с положением окон распределителя.

Аксиально-поршневые гидромоторы наиболее широко используются в гидроприводе, так как они обладают преимуществами перед шестеренными и радиально-поршневыми гидромоторами. Шестеренные гидромоторы МНШ развивают в момент пуска 20—30% номинального крутящего момента и резко уменьшают объемный КПД при малых оборотах и при уменьшении вязкости рабочей жидкости. Радиально-поршневые насосы дороги в изготовлении работают при небольшой частоте вращения выходного вала (100-300 об/мин), но зато развивают высокий крутящий момент. В отличие от радиально-поршневых аксиально-поршневые гидромоторы имеют более простую конструкцию, широкий диапазон скоростей (10—1500 об/мин) при стабильном крутящем моменте и объемном КПД 0,95...0,98.

Если гидросистема не прогрета, то гидромотор нельзя пускать на полную нагрузку при больших оборотах. В противном случае из-за недостаточного поступления смазочного материала выйдет из строя (появятся задиры) торцовый распределитель. Необходимо внимательно следить за тем, чтобы давление подводимого масла не превышало допустимой для данного мотора нормы.

При наличии в гидроприводе аксиально-поршневого гидромотора особенно высокие требования предъявляются к чистоте рабочей жидкости. От наличия в системе абразивных частиц (окалин песок, мелкая стружка) мотор может выйти из строя.

Во время работы гидромотора утечки в качающем узле отводятся в бак по дренажной гидролинии. Для этого в корпусе мотора сделаны отверстия. Работать без отвода утечек категорически запрещается.

Гидроцилиндры.

Гидроцилиндры.

Различают цилиндры одностороннего и двухстороннего действия. У первых движение выходного звена (поршня) в одну сторону происходит за счет напора рабочей жидкости, а в противоположную — за счет усилия пружины. В современных гидросистемах такие цилиндры практически не применяются. У вторых выходное звено (шток) движется в обе стороны под давлением жидкости.

Гидроцилиндры бывают одно- и двусторонним штоком или телескопические. На схеме (рис. 22) показаны гидроцилиндры: 1 -поршневой одностороннего действия; 2 - плунжерный одностороннего действия; 3 -телескопический одностороннего действия; 4 -поршневой одноштоковый двухстороннего действия; 5 - поршневой двухштоковый двухстороннего действия; 6 - телескопический двухстороннего действия.

Главные параметры гидроцилиндров — внутренний диаметр гильзы цилиндра (диаметр цилиндра) и рабочее давление, определяющее эксплуатационную характеристику гидроцилиндра.

В подъемниках чаще применяют гидроцилиндры двустороннего действия (рис. 22, б).

Кроме того гидроцилиндры бывают одноштоковые и двухштоковые.

Кроме того гидроцилиндры бывают одноштоковые и двухштоковые.

В гидроцилиндр двухстороннего действия (рис. 23) входит: 1 — гайка, 2... 4, 9, 10 — кольца, 5, 11 — манжеты, 6 — гильза, 7 — шток, 8 — манжетодержатель, 12 — поршень, 13 —шайба, 14 — гайка, 15 — крышка-проушина, 16 — крышка сквозная: А, Б — каналы для подвода жидкости

К одному концу гильзы 6 приварена крышка-проушина 15, а в другой конец вставлена крышка сквозная 16. Поршень 12 съемный и крепится на конце штока 7 гайкой 14. На поршне установлены манжетные уплотнения 11, удерживаемые манжетодержателями 8. в проушине штока и крышке-проушине установлены подшипники. Рабочая жидкость подводится к штоковой и бесштоковой (поршневой) полостям и отводится из них по каналам А и Б через гидрозамки.

Манжеты и резиновые кольца препятствуют утечкам рабочее жидкости из штоковой полости гидроцилиндра в атмосферу, а резиновые кольца 9 препятствуют перетечкам рабочей жидкости между штоковой и поршневой полостями. Для предохранения внутренних полостей гидроцилиндра от попадания пыли и грязи установлен грязесъемник.

Аналогичную конструкцию имеют гидроцилиндры выдвижения опор, управления стабилизаторами и выключателями подвесок (гидроцилиндры блокировки подвесок). Отличие заключается в исполнении крышки гильзы и хвостовика штока. Так, у гидроцилиндров выносных опор вместо крышки-проушины установлена простая крышка с отверстием, а вместо проушины шток заканчивается шаровым наконечником, опирающимся во время работы на башмак выносной опоры.

|

из

5.00

|

Обсуждение в статье: Гидравлический привод. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы