|

Главная |

Классификация датчиков

|

из

5.00

|

Для автоматизации металлорежущих станков применяют различные датчики, которые можно разделить по следующим признакам:

- По входной величине, реагирующей на изменяющийся параметр процесса. Путевые дают входной сигнал тогда, когда движущаяся часть станка (суппорт, стол и др.) подойдёт в заранее заданное положение и воздействует на вход датчика. Размерные, когда измеряемая поверхность детали получит заранее заданную величину или воздействует на вход датчика (рис. 34). Силовые - дают входной сигнал тогда, когда усилие в соответствующем механизме станка, в гидравлической или пневматической системах достигнет заранее заданной величины и воздействует на вход датчика. Скоростные - дают входной сигнал тогда, когда скорость движения детали или узла станка достигнет определённого значения и воздействует на вход датчика

Рис. 34. Датчик линейных размеров с интерфейсом RS-485.

- По выходному сигналу: механические, электрические, пневматические, гидравлические, фотоэлектрические (рис. 35)

Рис. 35. Фотоэлектрические датчики

- По принципу действия: электроконтактные, индуктивные (рис.36), ёмкостные (рис.37).

Рис. 36. Индуктивные датчики

Рис. 37. Емкостные датчики

- По характеристике измерения:абсолютные )определяют внешний сигнал в абсолютных физических единицах, не зависящих от условий проведения измерений, например – термистор – его электрическое сопротивление напрямую зависит от абсолютной температуры по шкале Кельвина),относительные (определяют внешний сигнал относительно только определенных условий использования, например – термопара).

- По эксплуатационной характеристике: бесконтактные (не имеющие непосредственной связи с объектом), другие (поверхностные и т.д.).

- По конструктивному исполнению: наружные, встроенные.

Силовые датчики

Силовые датчики различных конструкций подают команду в тот момент, когда нагрузка в электросистеме, пневмосистеме, гидросистеме или в узле станка достигнет определенной, заранее заданной величины.

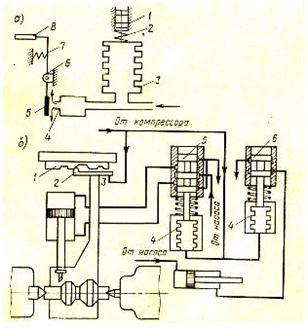

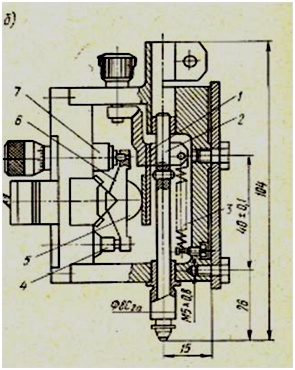

Пневматические датчики с сильфонами применяют для достижения высокой чувствительности при работе на малых давлениях (рис. 38).

Рис. 38. Схема пневматического сильфонного датчика (а) и гидропневматического копировального устройства с сильфонами (б)

На рис. 38а показана схема пневматического сильфонного датчика. При изменении зазора между соплом датчика 4 и заслонкой 5, связанной со щупом 8 копировально го устройства посредством рычага 7 с осью поворота 6, давление воздуха в камере возрастает и сильфон 3 удлиняется. Преодолевая действие пружины 2, сильфон перемещает золотим 1 системы, управляющей потоком масла к рабочим органам станка-

На рис. 38б показана схема гидропневматического копировального устройства с сильфонами для управления суппортом токарного станка. При продольной подаче суппорта щуп 2, перемещаясь вдоль копира 1, другим кондом воздействует на сопло 3 изменяя давление в сильфонах 4, Удлиняясь или укорачиваясь в соответствии с изменением давления, сильфоны перемещают золотники 5 и б. Золотник 5 управляет поперечным движением суппорта, а золотник 6 — продольным.

Сильфон - гофрированная металлическая трубка, способная упруго изменять свои размеры и форму вследствие разности наружного и внутреннего давления. В применяемых конструкциях существует прямая зависимость между разностью давлений и длиной сильфона, Это свойство позволяет получать очень чувствительный силовой датчик. Наибольший ход сильфона 5—10 мм, диаметр 20— 120 мм.

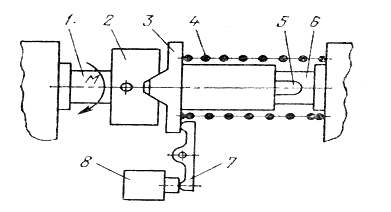

Электромеханические датчики. Один из видов электромеханического силового датчика (рис. 39).представляет собой кулачковую муфту 2,3 со скошенными зубьями, замыкающуюся под действием пружины 4. Полумуфта через рычаг 7 воздействует на микропереключатель 8. При возникновении на валу заданных сил сдвинутая полумуфта, воздействуя через рычаг на микропереключатель, вызывая его срабатывание.

Рис. 39. Электромеханический силовой датчик

1. вал;

2. полумуфта (закреплена на валу 1);

3. полумуфта (установлена на валу 6 на скользящей шпонке 5);

4. пружина (прижимает полумуфту 3);

5. шпонка (скользящая);

6. вал;

7. рычаг (поворот);

8. микропереключатель (сигнал в цепь управления).

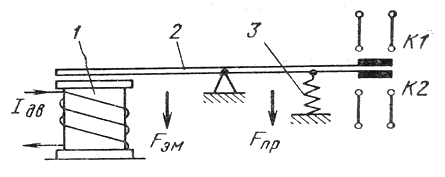

Токовое реле состоит из токовой катушки 1, рычага 2 и контактов К1, К2 (рис. 40).

Рис. 40. Токовое реле

Токовая катушка включена в цепь электродвигателя, приводящего в движение рабочий орган. При увеличении силы в рабочем органе увеличивается сила тока двигателя и сила тока в токовой катушке. Электромагнитная сила Fэм становится больше, чем сила пружины Fпр. Произойдёт опрокидывание рычага, который, воздействуя на контакты, вызывает их срабатывание.

Датчики скорости

Создают управляющие сигналы в зависимости от скорости. Наибольшее применение нашли датчики типа тахогенератора, индуктивные и центробежные.

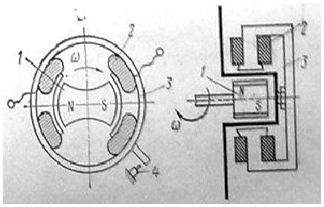

Индуктивный датчик Датчик типа РКС имеет вал, на котором установлен постоянный магнит, охваченный магнитопроводом 5 с обмоткой 2 ( рис. 41 ).

Рис. 41. Схема датчика типа РКС

При вращении вала с магнитом в обмотке наводится э.д.с. и появляется ток. Вследствие этого магнитопровод 3 поворачивается в сторону вращения магнита и замыкает контакты микропереключателя 4. По этому же принципу действуют скоростные датчики линейных перемещений типа ИМАШ.

Центробежные скоростные датчики имеют два груза, отклоняющиеся от оси вращения датчика под действием центробежных сил» Когда частота вращения вала с грузами достигнет определенной величины, грузы через систему рычагов действуют на контакты, размыкая или замыкая их.

Тахогенератор - машина постоянного тока с постоянным магнитным потоком. Ротор тахогенератора соединяется с вращающейся деталью (валом), скорость которой нужно контролировать. При изменении скорости ротора прямо пропорционально изменяется и э.д.с. обмоток, которую легко измерить. В системах автоматического управлении (САУ) при определенных значениях э.д.с. срабатывает промежуточное звено и передает импульс исполнительному. Регулируют тахогенератор на определенную скорость генератора, при которой сработает промежуточное реле, изменением сопротивления, подключенного к генератору.

Размерные датчики

Действие размерных датчиков или измерительных головок основано на измерении линейного размера детали (диаметра, длины, высоты, толщины) контактным и бесконтактным методами. В размерных датчиках определяется расстояние между фиксированной поверхностью или точкой и поверхностью датчика, находящейся в определенном положении по отношению к датчику.

Наибольшее применение нашли электроконтактные, индуктивные, емкостные, пневматические, пневмо- и фотоэлектрические датчики. Когда требуется определить овальность, эксцентриситет и другие отклонения от заданной формы, применяют амплитудные датчики.

Контрольное устройство по команде датчика может автоматически сортировать детали по группам или изменять ход технологического процесса.

Электроконтактные размерные датчики. Они являются датчиками перемещений, как и путевые, но в отличие от них размерные должны улавливать очень малые перемещения из мерительных штоков и обладать очень высокой чувствительностью. Поэтому в конструкциях размерных датчиков широко используют рычажно-пружинные передачи взамен шарнирных или рычажно-зубчатых передач. В рычажно-пружинных передачах нет зазоров и трения в соединениях деталей, не происходит изменение размеров в таких парах вследствие износа и потому не изменяются первоначальные сопряжения поверхностей деталей передачи. Плоские пружины выполняют функции шарниров и осей. Все это приводит к повышению надежности и точности работы в процессе эксплуатации.

Все движущиеся части рычага подвешивают на плоских пружинах, закрепленных иногда крестообразно. Изготовление крестообразных подвесов трудоемко, но они надежны в работе. В большинстве конструкций датчиков предусмотрено посадочное гнездо для присоединения шкального прибора визуального контроля. Пределы измерений 0—2,5 мм, предельная погрешность до ±0,3 мкм.

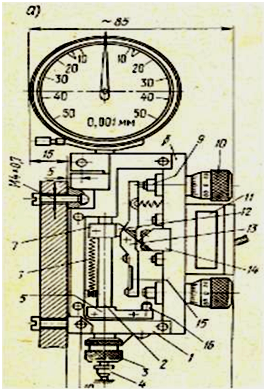

Применяют однопредельные и многопредельные датчики. Двухпредельный электроконтактный датчик рычажного типа показан на рис. 42. Измерительный шток 2 перемещается в цилиндрических втулках, запрессованных в корпусе 1. На шток надевают наконечник 4 для контактирования с измеряемой деталью. Сверху в корпусе имеется отверстие и винт для зажима отсчетной головки, наконечник которой упирается в верхний конец измерительного штока 2. Для перемещения штока при настройке датчика по отсчетной головке имеется гайка микроподачи 3. Измерительное усилие на штоке в 2,5—3,5 Н создается пружиной 6, надетой на винт хомутика 7. Второй хомутик 5, также закрепленный на штоке, имеет паз, где располагается запрессованный в корпус 1 штифт 16, служащий для предохранения штока от поворотов. На стенке 8 располагается передаточный и настроечный механизм датчика. К колодке 14 на крестообразном пружинном шарнире подвешен рычаг 13 с плечами 511, несущий подвижные контакты. В рычаге 13 запрессован корундовый штифт 12, на который воздействует твердосплавный конец хомутика 7. Нижний подвижный контакт подвешен к рычагу 13 на плоской пружине 15. Настроечные контакты запрессованы в концы регулируемых микрометрических винтов 9, несущих барабаны 10 с ценой деления 0,002 мм. Контакты датчика имеют независимые выводы к штырям, служащие для присоединения тс розетке 11. Корпус закрыт с двух сторон крышками из органического стекла. При движении штока 2 вниз размыкается верхний контакт. Когда шток 2 опустится на определенный размер, то замкнется нижний контакт. Предел измерения датчика I мм, свободный ход измерительного штока 4 мм, предельная погрешность ± 1 мкм.

Рис. 42. Двухпредельный электроконтактный датчик

Электроконтактные амплитудные датчики применяют для контроля погрешностей геометрической формы детали (рис. 43).

Рис. 43. Электроконтактный амплитудный датчик

На штоке 2 закреплена опорная часть кронштейна с насаженной фрикционной планкой 1. При движении штока вниз планка 1 перемещается около сектора 5 без скольжения, пока подвижный контакт, закрепленный на передаточном рычаге 5, не упрется в контакт 4. При дальнейшем опускании штока планка 1 проскальзывает по сектору 5, рычаг 6 остается неподвижным. Когда шток пройдет одно из экстремальных расстояний относительно измеряемой поверхности, он начнет обратное движение, увлекая за собой рычаг 6 с контактами. Если колебания размера (погрешность формы) превысят допустимую величину, то второй контакт рычага 6 коснется второго неподвижного контакта 7, подавая сигнал о браке. Положение контактов регулируется по лимбу настроечного барабана с ценой деления 0,002 мм. Настройка датчики на предельную величину амплитуды колебаний (0—0,2 мм) производится по отсчетной головке либо по эталонной детали. Свободный ход штока до 3 мм, предельная погрешность ±0,5 мкм. Планка 1 и сектор 5 выполнены из бронзы. Рычаг 6 подношен не плоских крестообразных пружинах. Такая фрикционная система отличается постоянством передаточного отношения на всем пределе измерения и поэтому не снижает точности работы датчиков, аналогичных описанному, при изменениях размеров детали в пределах до 1 мм.

Индуктивные размерные датчики работают по принципу изменения индуктивности при изменении размера или формы измеряемой детали. Индуктивный метод измерения аналогичен методу измерения в путевых датчиках. При измерении размера детали шток, соприкасающийся с ней, изменяет свое положение, это приводит к смещению якоря и изменению индуктивности катушек. Но возможно измерение без непосредственного контакта штока с деталью, которое применяют только для ферромагнитных деталей. Датчик с катушкой помещают вблизи детали, так что она сама образует участок магнитопровода, влияя тем самым на индуктивность всей системы. В последнее время разработаны конструкции виброконтактных датчиков, шток которых не входит в постоянный контакт с заготовкой.

Индуктивный датчик - это преобразователь параметрического типа, принцип действия которого основан на изменении индуктивности L или взаимоиндуктивности обмотки с сердечником, вследствие изменения магнитного сопротивления RМ магнитной цепи датчика, в которую входит сердечник.

Широкое применение индуктивные датчики находят в промышленности для измерения перемещений и покрывают диапазон от 1 мкм до 20 мм. Также можно использовать индуктивный датчик для измерения давлений, сил, уровней расхода газа и жидкости и т. д. В этом случае измеряемый параметр с помощью различных чувствительных элементов преобразуется в изменение перемещения и затем эта величина подводится к индуктивному измерительному преобразователю.

В случае измерения давлений, чувствительные элементы могут выполняться в виде упругих мембран, сильфонов, и т. д. Используются они и в качестве датчиков приближения, которые служат для обнаружения различных металлических и неметаллических объектов бесконтактным способом по принципу "да” или "нет”.

Достоинства индуктивных датчиков:

- простота и прочность конструкции, отсутствие скользящих контактов; - возможность подключения к источникам промышленной частоты;

- относительно большая выходная мощность (до десятков Ватт);

- значительная чувствительность.

Недостатки индуктивных датчиков:

- точность работы зависит от стабильности питающего напряжения по частоте;

- возможна работа только на переменном токе.

Емкостные размерные датчики состоят из ряда неподвижных и подвижных пластин конденсатора. Подвижные пластины перемещаются под действием измерительного штока, контактирующего с измеряемой деталью. При перемене положения пластин изменяется емкость конденсатора, включенного в колебательный контур схемы, что влечет за собой изменение напряжения или частоты генератора. Емкостный датчик применяют в приборе П66, предназначенном для определения длины спирали узлов баланса наручных часов и будильников. Из-за недостаточной точности изготовления баланса и спирали невозможно обеспечить необходимый период колебания баланса. Приходится уравновешивать баланс, насаживать на его ось спираль и производить «вибрацию» баланса для определения необходимой длины спирали.

Можно пользоваться также бесконтактным методом иамерения, при этом одной из пластин конденсатора служит сама измеряемая деталь. Бесконтактный метод находит ограниченное применение. Емкостные датчики работают только с двумя типами преобразующих электросхем. В первом типе датчик включают в мостовую схему (одно плечо). При изменении емкости плеча в диагонали моста возникает напряжение разбаланса, приводящее в действие сервосистему, осуществляющую нулевой баланс моста. Во втором типе схем при изменении емкости меняется частота генератора, по которой можно судить о размере детали.

Достоинство емкостных датчиков — широкий предел изменений емкости в зависимости от хода штока; большая точность измерения (порядка долей микрометра); малые измерительные усилия на штоке. Датчики питаются токами высокой частоты, для чего требуются громоздкие установки и тщательное наблюдение ввиду непостоянства характеристики ламп генератора.

Пневматические размерные датчики обладают высокой точностью при широком диапазоне измерений, возможностью дистанционного измерения, что позволяет помещать измерительный орган в труднодоступные места измерять малые отверстия и осуществлять бесконтактные измерения. Пневматические датчики и приборы вместе с другими видами датчиков и устройств образуют системы, контролирующие сумму или разность двух размеров, необходимых для измерения правильности геометрической формы. Воздух для питания пневмодатчиков должен иметь постоянное давление и быть очищен от включений и влаги, для этого в пневмосистеме имеются фильтры и стабилизаторы.Различают манометрические и ротаметрические датчики. Первые реагируют на изменение давления в рабочей камере, вторые – на изменение скорости воздушного потока.

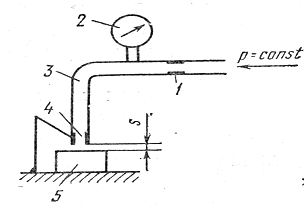

Манометрические датчики наиболее распространены в машиностроении (рис. 44).

Рис. 44. Манометрический датчик

Воздух под давлением р поступает через входное сопло 1 в измерительную камеру 3 и далее через измерительное сопло 4 в воздушный кольцевой зазор между соплом 4 и деталью 5. Расстояние между соплом и деталью должно быть не более 0,25 внутреннего диаметра сопла 4, иначе не будет функциональной зависимости между зазором S и давлением в камере 3. Измерение давления в камере производится манометром 2, градуированным в микрометрах и снабженным устройством для подачи сигналов на управление.

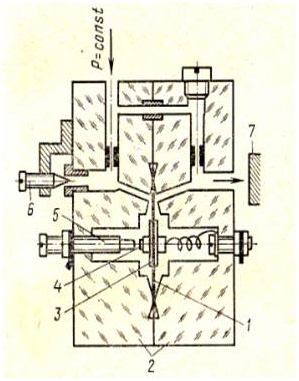

Пневмоэлектрические размерные датчики. На практике чаще применяют пневмоэлектрические мембранные и сильфонные датчики (рис. 45).

Резиновая мембрана 1 разделяет корпус 2 датчика на две части. На мембране закреплен грибок 3 с вольфрамовым контактом 4, расположенным против неподвижного контакта 5. Если размер детали 7 превзойдет расчетное значение, то давление в правой части камеры станет больше, чем в левой, и мембрана прогнется, замыкая контакты 4 и 5. Клапан 5 служит для регулировки давления при настройке датчика.

Рис. 45. Пневмоэлектрический размерный датчик

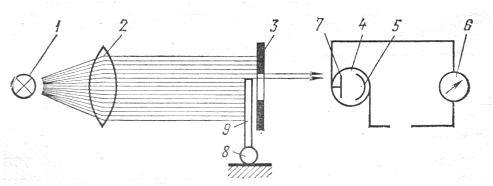

Фотоэлектрические размерные датчики основаны на использовании световой энергии луча света . Датчики используют обычно в приборах, предназначенных для контрольных автоматов или для непосредственного измерения деталей (рис. 46).

Деталь 8 с помощью штока 9 перекрывает щелевую диафрагму 3, изменяя световой поток, направляемый источником 1 через оптическую систему 2 на цезиевый, германиевый или сурмяноцезиевый экран 5 фотоэлемента 4. Электроны, выбиваемые из экрана, притягиваются к кольцевому аноду 7. В сети анода появляется ток, изменяющийся с величиной потока света. Ток измеряется амперметром 6 и направляется через усилитель в цепь управления. Недостаток – невысокая точность. Практическое применение нашли фотореле, подающие сигнал при предельных размерах детали, измеряемой различными пружинными механизмами.

Рис. 46. Фотоэлектрический размерный датчик

|

из

5.00

|

Обсуждение в статье: Классификация датчиков |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы