|

Главная |

Капиллярный метод контроля (контроль проникающими веществами)

|

из

5.00

|

Капиллярный метод основан на использовании капиллярного проникновения индикаторной проникающей жидкости в самые тончайшие открытые нарушения целостности поверхностных слоев деталей и проявлении её на проявителе.

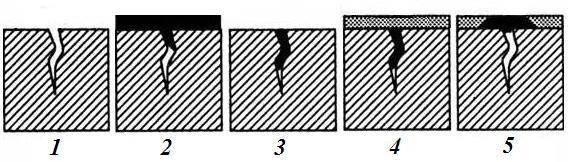

Технология проведения контроля (рисунок 21):

· деталь промывают ацетоном, растворителем 646 или бензином Б-70 с последующей сушкой (1);

· смачивают ее индикаторной жидкостью (пенетрантом) (2), удаляют излишки (3);

· наносят на поверхность изделия проявитель (порошок силикагеля, водяные растворы каолина, мела или белую краску) (4);

· если деталь имеет трещину, то проникающая жидкость под действием капиллярных сил заполняет микропоры проявителя. В результате над трещиной появится цветная линия, копирующая форму и размеры дефекта (5).

Рисунок 21 – Этапы проведения контроля

К капиллярным методам контроля относятся цветная дефектоскопия, люминесцентная и люминесцентно-цветная.

Осмотр и ремонт деталей и узлов электроподвижного состава

Проверка состояния зубчатого зацепления

Работоспособность зубчатых передач постепенно снижается из-за износа зубьев зубчатых передач и увеличения бокового зазора между ними. При увеличении зазоров увеличивается динамическая нагрузка на зубья. Большие динамические нагрузки и усталость металла могут приводить к образованию трещин, изломов, сколам и выкрашиванию зубьев.

Не допускаются:

· вмятины, раковины, выкрашивания на поверхности зуба зубчатого колеса (венца) глубиной более 3,0 мм при общей площади на зубе прямозубой и на головке зуба косозубой передачи 10 % его рабочей поверхности;

· отколы в местах сопряжения торцевой с другими поверхностями зуба и боковой поверхности с поверхностью вершины зуба длиной более 15 мм или глубиной более 3,0 мм.

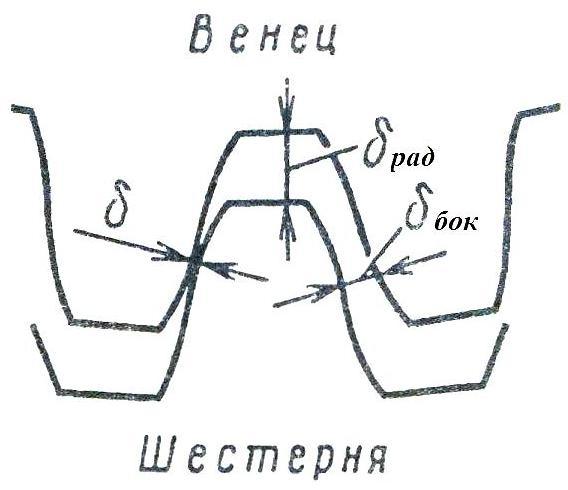

У собранной зубчатой передачи боковой и радиальный зазоры измеряют щупом (рисунок 22) и качество зацепления по отпечатку краски. (рисунок 23)

Рисунок 22 – Схема измерения зазоров в зубчатом зацеплении

Рисунок 23 – Отпечаток краски (контактное пятно) при проверке качества зацепления

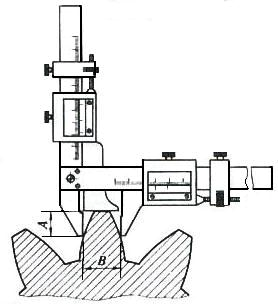

Износ зубьев колес зубчатой передачи контролируют измерением толщины зуба штангензубомером (рисунок 24):

· на штангензубомере устанавливают необходимую глубину замера (размер А – высота зуба от делительной окружности до вершины зуба);

· измеряют толщину зуба (размер В);

· сравнив полученный результат с чертежным размером, определяют величину износа зуба.

Рисунок 24 – Измерение толщины зуба

Осмотр подшипников

Работоспособность узлов с подшипниками качения постепенно ухудшается вследствие увеличения радиального и аксиального (осевого) зазора (разбега в подшипнике, выкрашивания тел качения и поверхности беговых дорожек, износа, образования трещин и излома сепараторов, ослабления заклепок.

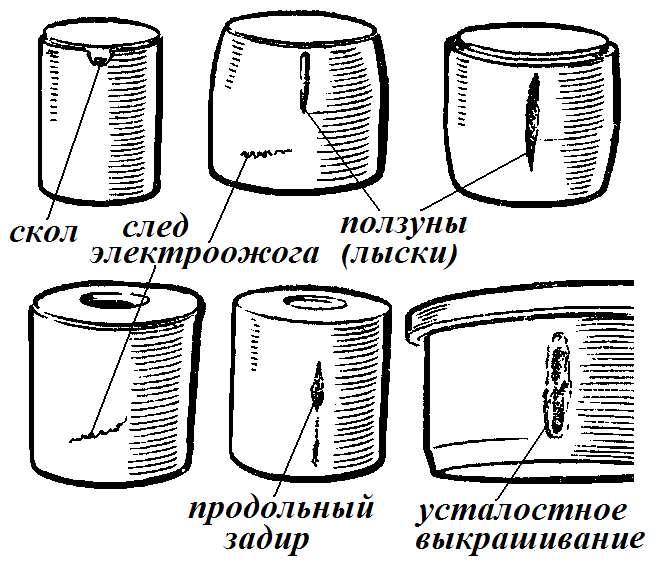

Для выявления дефектов промытые подшипники тщательно осматривают. У роликовых подшипников особое внимание обращать на поверхности дорожек качения и бортов. У внутренних колец проверять наличие плавного перехода от фасок к посадочной поверхности. При осмотре бортовых и приставных упорных фасонных колец особое внимание уделять кольцевым выточкам (могут возникать трещины). При клепанном сепараторе состояние поверхности качения наружного кольца, закрытого роликами и сепаратором оценивать по состоянию роликов и внутреннего кольца. У сепараторов проверить нет ли трещин, недопустимых износов, ослабленных или оборванных заклепок. Осмотр роликов выполнять путем проворачивания каждого из них. Неисправности подшипников приведены в таблице 3. Некоторые неисправности подшипников представлены на рисунке 25.

Таблица 3 - Неисправности роликовых и шариковых подшипников

| Неисправности | Способы устранения |

| 1 | 2 |

| Радиальный зазор подшипника не соответствует нормам | Подшипник перекомплектовать с заменой колец или комплекта роликов |

| Осевой зазор (осевая игра) шарикового подшипника не соответствует нормам | Шариковый подшипник перекомплектовать. При невозможности перекомплектовки подшипник браковать. |

| Неплавный ход, тугое вращение, повышенный шум и толчки при проверке на легкость вращения | Подшипник промыть и проверить повторно. Если дефект не устранен, то подшипник разобрать. Детали подвергнуть осмотру и проверке с целью определения их пригодности. Неисправные детали заменить |

| Проворот внутреннего кольца подшипника на шейке | Посадочную поверхность подшипника зачистить шкуркой. Кольцо продефектоскопировать. Размер кольца под посадку при необходимости восстановить. |

| Трещины и изломы деталей подшипников | Детали браковать |

| Сколы краев роликов | Ролики браковать |

| Усталостные выкрашивания на поверхностях качения колец, роликах | Кольца и ролики (шарики) браковать. Допускается в депо использовать наружные кольца буксовых цилиндрических и сферических подшипников с раковинами общей площадью не более 50 кв.мм с обязательной пометкой в монтажном журнале. После установки колец в буксу раковины должны находиться в ненагруженной зоне. На локомотивах с конструкционной скоростью движения более 120 км/час установка подшипников с раковинами на кольцах или роликах не допускается |

| Крупные вмятины и задиры на кольцах, роликах или шариках | Детали браковать |

| Мелкие вмятины и риски на поверхностях качения колец и роликов | Кольца и ролики зачистить шлифовальной шкуркой с зернистостью 5 или 6 с маслом (при вращении на станке) или шлифовать на станке с последующим магнитным контролем. После зачистки допускаются невыведенные следы вмятин и рисок |

| Ползуны (лыски) на роликах (шариках) | Детали браковать (ролики, шарики) |

| Гранность и волнообразный накат (бринелирование) на кольцах и роликах | Детали браковать |

Продолжение таблицы 3

| 1 | 2 |

| Рифление на поверхностях качения колец и роликов | Детали браковать |

| Штриховые задиры (рябина, шелушение) на поверхностях качения колец и роликов | В депо разрешается указанные дефекты оставлять без исправления. На заводах при повреждении более 10% поверхности зачищать повреждение шлифовальной шкуркой с зернистостью 5 или 6 с маслом при вращении детали, или прошлифовать на станке с последующим магнитным контролем. После зачистки допускаются невыведенные следы задиров. После исправления допускается конусность роликов не более 5 мкм, для подшипников с диаметром отверстия 100 мм и более, и не более 4 мкм для подшипников с диаметром отверстия до 100 мм |

| Задир на роликах и дорожке качения съемного кольца (рис. 8.6) (обычно возникает при неправильном ведении монтажно-демонтажных работ) | В депо разрешается зачищать шлифовальной шкуркой с зернистостью 5 или 6 с маслом задиры с края поверхности качения длиной не более 5 мм, глубиной 0,1 мм и шириной до 1 мм. После зачистки допускаются невыведенные следы задиров. При больших повреждениях разрешается устранять задиры шлифовкой на станке |

| Блестящие круговые полоски на роликах | Допускаются без исправления |

| Матовая поверхность на шариках, роликах и кольцах | Допускаются без исправления |

| Задиры в виде "елочки" на рабочих поверхностях бортов колец | Неглубокие задиры в виде рисок допускаются без исправления. Глубокие с признаками выкрашивания зачистить при вращении кольца шлифовальной шкуркой с зернистостью 5 или 6 с маслом. Обязательна проверка колец на трещины |

| Задиры в виде "елочки" на торцах роликов | Неглубокие задиры в виде рисок допускаются без исправления, глубокие с признаком выкрашивания зачистить шлифовальной шкуркой с зернистостью 5 или 6 |

| Раковины на торцах роликов и рабочей поверхности бортов колец | Кольца и ролики браковать |

| Перегрев деталей - четко выраженные (синие, фиолетовые) цвета побежалости на кольцах, роликах и шариках | Детали браковать |

Продолжение таблицы 3

| 1 | 2 |

| Сколы на бортах внутренних и наружных колец | Не допускаются. Детали браковать |

| Неравномерный (по окружности) износ дорожек качения наружного кольца сферического подшипника | Допускается в пределах норм на величину радиального зазора подшипника |

| Потемнение поверхностей качения (от серого до черного цвета) колец, роликов и шариков, возникшее вследствии их окисления (обычно наблюдается после работы подшипников на смазке, содержащей серу, а также при длительном прохождении через подшипник небольшого тока) | Разрешается оставлять без исправления |

| Сплошной след ожога электротоком (цепочка слившихся или близко расположенных точек) на поверхностях качения | Детали браковать |

| Ожоги электротоком поверхностей качения колец и роликов в виде отдельных разбросанных точек | Допускаются без исправления, если поперечный размер каждой точки не превышает 2 мм при деповском ремонте и 1 мм при заводском. Плотность точек в местах их скопления не должна превышать 3 шт на 1 кв.см |

| Коррозия на рабочих поверхностях деталей подшипников с проникновением вглубь металла | Детали браковать. При точечной коррозии разрешается оставлять без исправления, если размеры точек и их плотность не превышают норм |

| Слабая коррозия на поверхностях качения колец и роликов | Детали зачистить шлифовальной шкуркой с зернистостью 5 или 6 с маслом (при вращении). После зачистки допускаются невыведенные следы коррозии |

| Коррозия на нерабочих поверхностях колец и роликов, включая поверхности между дорожками качения наружных колец сферических роликовых подшипников | Детали зачистить шлифовальной шкуркой с зернистостью 5 или 6 с маслом (при вращении). После зачистки допускаются невыведенные следы коррозии |

Продолжение таблицы 3

| 1 | 2 |

| Следы от вставления роликов на внутреннем кольце сферического подшипника | Допускается без исправления. При наличии задира ощутимого пальцами, зачистить шлифовальной шкуркой с зернистостью 5 или 6 с маслом |

| Задиры, вмятины и забоины на нерабочих и посадочных поверхностях колец | Острые края и кромки на поверхностях колец притупить, выступы снять абразивным бруском и зачистить шлифовальной шкуркой с зернистостью 5 или 6 |

| Вогнутость образующей посадочной поверхности внутреннего кольца с цилиндрическим отверстием диаметром более 80 мм | Допускается на заводе не более 10 мкм и в депо не более 15 мкм |

| Острое сопряжение образующей посадочной поверхности отверстия внутреннего кольца подшипника с фаской | Удалить острую кромку абразивным бруском при вращении |

| Ослабленные или оборванные заклепки сепаратора | При ремонте в депо разрешается подтянуть и заменить до 75%, а на заводе - до 30% заклепок в подшипнике. При наличии большего количества ослабленных оборванных заклепок, все заклепки заменить новыми. После подтягивания ослабленных заклепок проверить остальные заклепки на предмет отсутствия их ослабления и при необходимости подтянуть |

| Забоины, вмятины и заусенцы на нерабочих поверхностях сепаратора | Зачистить сепаратор, после чего подшипник промыть |

| Износ сепаратора цилиндрического подшипника по внешней поверхности центрирования (о борт наружного кольца) и по гнездам (при центрировании по роликам) | Допускается после зачистки задиров, удаления заусенцев и притупления острых кромок на сепараторе; при условии, что зазор плавания не выходит за пределы установленных норм. |

| Разработка (овализация) отверстий под заклепки в шайбе сепаратора | Сепаратор браковать |

| Износ сепаратора конического подшипника | Допускается после удаления заусенцев, если минимальный зазор между сепаратором и поверхностью качения наружного кольца не выходит за пределы норм. При несоответствии нормам подшипник браковать |

Продолжение таблицы 3

| 1 | 2 |

| Повреждения чеканки (раскатки) у беззаклепочного сепаратора с цилиндрическими роликами, приводящие к выпаданию роликов из сепаратора | Восстановить чеканку (раскатку) на старых местах или образовать чеканку вновь |

| Отгибание или износ перемычек сепаратора сферического подшипника | В случаях отсутствия выпадания роликов из сепаратора оставлять без исправления. При выпадании роликов обжать сепаратор. Сепаратор проверить на отсутствие трещин у основания перемычек |

Рисунок 25 – Неисправности подшипников

Допускаются к дальнейшей эксплуатации подшипники, имеющие малозначительные дефекты:

· царапины или риски на посадочных поверхностях колец;

· забоины, вмятины и следы коррозии на сепараторе;

· тёмные пятна коррозионного характера на беговых дорожках и телах качения;

· матовая поверхность тел качения и беговых дорожек.

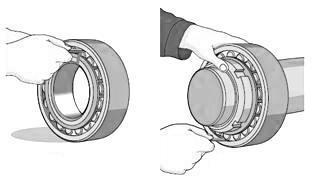

Радиальный зазор измеряется между роликом, который не находится под нагрузкой, и кольцом подшипника, как показано на рисунке 26.

Рисунок 26 – Определение зазоров в подшипниках

Радиальный зазор подшипника определяется как среднее арифметическое значение двух измерений зазора по двум взаимно перпендикулярным направлениям в радиальной плоскости.

|

из

5.00

|

Обсуждение в статье: Капиллярный метод контроля (контроль проникающими веществами) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы