|

Главная |

Определение состояния и проверка действия механизма автосцепного оборудования

|

из

5.00

|

Основными неисправностями автосцепного оборудования являются трещины, изломы, изгибы деталей, износ поверхностей трения. На рисунке 27 показаны износ контура зацепления, хвостовика автосцепки, трещины корпуса автосцепки в местах наиболее вероятного возникновения.

Рисунок 27 – Неисправности корпуса автосцепки СА-3

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра:

· проверка автосцепного устройства при техническом обслуживании подвижного состава (производится для локомотивов и вагонов электропоездов при ТО-2, ТО-3);

· наружный осмотр (производится для локомотивов и вагонов электропоездов при ТР-1);

· полный осмотр (производится для локомотивов и вагонов электропоездов при ТР-2, ТР-3, СР (КР-1), КР (КР-2)).

При наружном осмотре необходимо проверить:

· действие механизма автосцепки;

· износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка;

· состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов);

· состояние расцепного привода и крепление валика подъемника автосцепки, крепление клина тягового хомута;

· прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору);

· зазор между хвостовиком автосцепки и потолком ударной розетки;

· зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке;

· высоту продольной оси автосцепки пассажирских вагонов от головок рельсов;

· положение продольной оси автосцепки относительно горизонтали;

· состояние валика, болтов, пружин и крепления паровозной розетки.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

· автосцепка не отвечает требованиям проверки комбинированным шаблоном 873 или 940р;

· детали автосцепного устройства с трещинами;

· провисание автосцепки локомотивов более 10 мм, отклонение вверх (задир) более 3 мм; вагонов электропоездов провисание – более 3 мм, отклонение вверх - более 5 мм;

· высота оси автосцепки электровозов от головок рельсов более 1080 мм и менее 980 мм;

· разность по высоте между продольными осями автосцепок локомотивов и вагонов электропоездов между секциями – более 50 мм;

· цепь расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них;

· зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм и более 40мм (рисунок 28). При центрирующем приборе с подпружиненной опорой для хвостовика данный размер не контролируется;

· расстояние от головы автосцепки до розетки менее 60мм и более 90мм (рисунок 25);

Рисунок 28 – Размеры для определения неисправностей автосцепного оборудования

замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса, — менее чем на 5 мм) (рисунок 29);

Рисунок 29 – Расположение замка и лапы замкодержателя

· валик подъемника заедает при вращении или закреплен нетиповым способом;

· толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм;

· поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам (для аппарата 73ZW допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм);

· упорные угольники, передние и задние упоры с ослабленными заклепками;

· планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

· нетиповое крепление клина (валика) тягового хомута. Типовое крепление клина изображено на рисунке 30;

Рисунок 30 – Типовое крепление клина

· неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

· износ поддерживающих болтов до 2 мм;

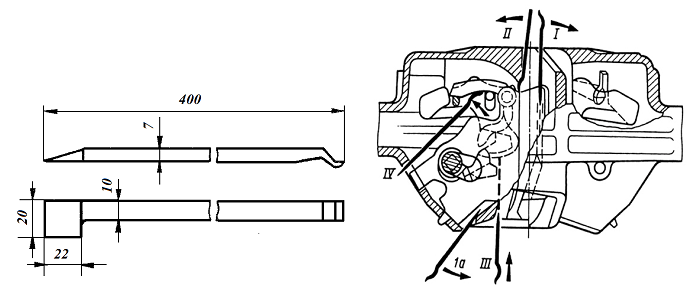

· износ клина по ширине до 88 мм, по толщине до 28 мм. Размеры клина указаны на рисунке 31;

Рисунок 31 – Чертёжные размеры клина

· ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм.

На наружном осмотре автосцепного оборудования выполняют проверки автосцепки СА-3 шаблоном 940р (рисунок 32):

· Ширина зева (1);

· Износ малого зуба (2);

· Износ тяговой поверхности большого зуба и ударной стенки зева (3);

· Износ замыкающей части замка (4);

· Исправность действия предохранителя замка (ход замка 7-18 мм) (5);

· Действие механизма на удержание замка в расцепленном положении (5);

· Выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок (рисунок 33).

Рисунок 29 – Проверки автосцепки СА-3 шаблоном 940р

Рисунок 33 - Выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок

Концевые автосцепки локомотивов на проверке автосцепного устройства при техническом обслуживании проверяют шаблоном 873 (рисунок 34):

· Ширина зева (1);

· Длина малого зуба (2);

· Расстояние от тяговой поверхности большого зуба до ударной стенки зева (3);

· Толщина замка (4);

· Действие предохранителя от саморасцепа (ход замка 7-20 мм) (5);

· Действие механизма на удержание замка в расцепленном положении (5);

· Разница по высоте между продольными осями сцепленных автосцепок (рисунок 35).

Рисунок 34 – Проверки автосцепки СА-3 шаблоном 873

Рисунок 35 – Проверка разницы по высоте между продольными осями сцепленных автосцепок

Высоту автосцепки измеряют от головки рельсов до литейного шва в месте выхода хвостовика автосцепки из розетки по передней плоскости, центрирующей балочки.

Положение автосцепки относительно горизонтали определяют по разности между значениями ее высоты от головок рельсов до литейного шва, измеренной в двух местах: у входа хвостовика в ударную розетку и по линии зацепления (рисунок 36)

Рисунок 36 – Замеры высоты, задира, провисания автосцепки

Длина цепи расцепного привода должна быть отрегулирована:

· рукоятка расцепного рычага должна укладываться на полочку фиксирующего кронштейна так, чтобы нижняя часть замка не выступала наружу от вертикальной стенки зева.

· При ТО-3 вагонов электропоездов контролируют дополнительно ломиком – калибром (крестообразной частью) износ контура зацепления сцепленных автосцепок при растянутых вагонах (рисунок 37).

Рисунок 37 – Проверка износа контура зацепления ломиком - калибром

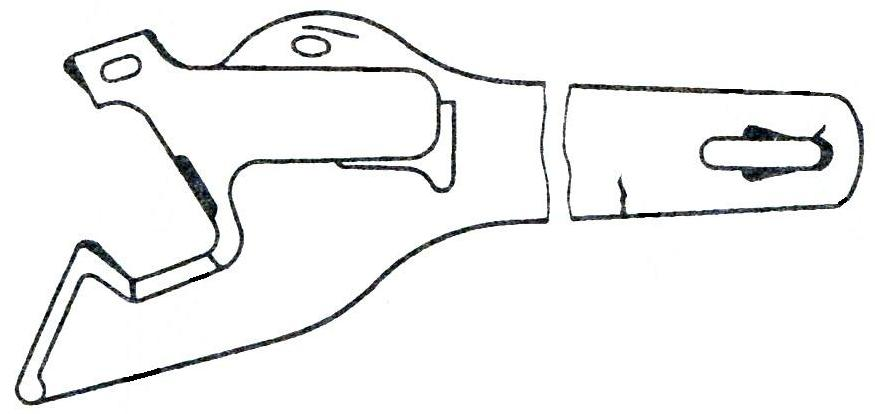

У сцепленных автосцепок действие предохранителя от саморасцепа проверяют специальным ломиком (рисунок 38).

Рисунок 38 – Проверка действия предохранителя от саморасцепа ломиком

· для проверки ломик заостренным концом вводят сверху в пространство между ударной стенкой зева одной автосцепки и торцевой поверхностью замка другой (смежной) автосцепки. Поворачивая выступающий конец ломика по направлению стрелки, нажимают заостренным концом на замок (I). Если он не уходит внутрь кармана и при этом слышен четкий металлический стук от удара предохранителя в противовес замкодержателя, значит предохранительное устройство от саморасцепа исправно;

у автосцепок пассажирских вагонов, а также грузовых, если находящийся в них груз препятствует введению ломика сверху, его вводят снизу, через отверстие в нижней стенке кармана и упираясь в кромку отверстия, нажимают на замок в нижней части (1а):

· если при проверке действия предохранителя от саморасцепа обнаружено, что замок раскачивается более чем на 20 мм (определяют это при помощи заостренной части ломика, имеющей ширину 20 мм) или он выходит за кромку ударной поверхности малого зуба, то необходимо проверить, надежно ли лежит на полочке верхнее плечо предохранителя. Для этого изогнутый конец ломика заводят за выступ замка (II) и нажимают на выступающую часть ломика по направлению стрелки, выталкивая замок из кармана корпуса до отказа;

· если замок неподвижен или его свободное качание значительно уменьшилось, то это означает, что предохранитель соскочил с полочки;

когда автосцепки натянуты, и утопить замки ломиком невозможно, надежность работы механизма определяется по состоянию замкодержателя, предохранителя и полочки:

чтобы проверить замкодержатель, ломик вводят в пространство между ударными поверхностями автосцепок сверху или снизу в отверстие корпуса, предназначенное для восстановления сцепленного состояния у ошибочно расцепленных автосцепок (III), и нажимают на лапу замкодержател:

· если лапа после прекращения нажатия возвратится в первоначальное положение, и будет прижиматься к ударной поверхности малого зуба смежной автосцепки, то замкодержатель исправен;

· в случае, когда противовес замкодержателя отломан, лапа свободно качается, и при нажатии на нее ломиком проверяющий не испытывает заметного сопротивления;

· заедание замкодержателя внутри кармана корпуса, обнаруживаемое при нажатии на его лапу ломиком сверху, свидетельствует о возможном изгибе полочки для верхнего плеча предохранителя, препятствующем свободному повороту замкодержателя;

· наличие верхнего плеча предохранителя проверяется ломиком, который вводят в карман корпуса через отверстие для сигнального отростка (IV). Прижимая ломик к замкодержателю, упирают его изогнутый конец в предохранитель и перемещают по направлению к полочке. Когда ломик отпускают, металлический звук от удара предохранителя о полочку подтверждает, что верхнее плечо предохранителя не изломано. Если ломик при перемещении не упрется в полочку, значит, она отсутствует.

При полном осмотре съемные детали и узлы автосцепного устройства снимают с подвижного состава и независимо от состояния отправляют в специализированное отделение, где полностью разбирают, проверяют шаблонами и ремонтируют. Несъемные детали проверяют и ремонтируют на подвижном составе.

|

из

5.00

|

Обсуждение в статье: Определение состояния и проверка действия механизма автосцепного оборудования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы