|

Главная |

Проектирование операции №010 «Токарная с ЧПУ»

|

из

5.00

|

Операция выполняется на токарно-винторезном станке с ЧПУ мод. 16К20Ф3 за четыре установа(А и Б – черновая обработка, В и Г – чистовая обработка), на каждом из которых выполняется по одному переходу. На данной операции для установки и базирования заготовки на станке используются 2х кулачковый поводковый патрон с плавающим передним центром и вращающийся центр, установленный в задней бабке.

В качестве режущих инструментов используются токарные резцы для наружной обработки стандарта ISO производства компании ISCAR:

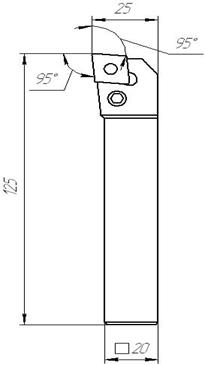

Черновое точение:

Державка: PCLNR 2020К-12

Пластина: CNMG 120408T-NR

радиус при вершине r=0,8 мм

сплав пластины IC 9025

твёрдый сплав, покрытый методом химического осаждения тремя слоями покрытия из TiN, AL2O3, TiCN.

Рекомендуемые режимы резанья:

V=150..250 м/мин

S=0,15..0,5 мм/об

t= до 5мм

Рис.2.

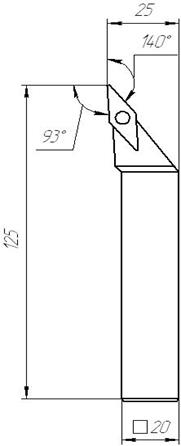

Чистовое точение:

Державка: SVJCR 2020К-16

Державка: SVJCR 2020К-16

Пластина: VCMT 160404E-14

радиус при вершине r=0,4 мм

сплав пластины IC 9025

твёрдый сплав, покрытый методом химического осаждения тремя слоями покрытия из TiN, AL2O3, TiCN.

Рекомендуемые режимы резанья:

V=250..400 м/мин

S=0,12..0,25 мм/об

t= до 2,5мм

Рис.3.

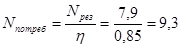

Все расчеты по данной операции ведутся согласно формулам [2]

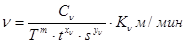

Скорость резания при наружном продольном и поперечном точении рассчитываем по формуле

[2 стр. 265]

[2 стр. 265]

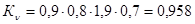

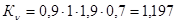

Общий поправочный коэффициент Кv на скорость резания представляет собой произведение из отдельных коэффициентов  [2 стр.268]

[2 стр.268]

К mv – влияние качества обрабатываемого материала (для стали = 0,9) табл.3, [2 стр.262]

Knv – влияние состояния поверхности заготовки (для проката = 0,8 ;после черновой обработки = 1,0 ) табл.5, [2 стр.263]

Kuv – влияние материала режущей части( = 1,9 ) табл.6 [2 стр.263]

K f – влияние главного угла в плане резца (для f95Å=0,7; для f93Å=0,7)табл.18 [2 стр.271]

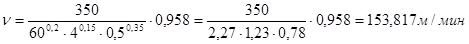

Черновое точение (установы А и Б):

Глубина резания t = 4 мм

Подача S=0,5 мм/об

Период стойкости инструмента Т = 60 мин [2 стр. 268]

С V = 350 табл.17 [2 стр.269]

m = 0,2

= 0,15

= 0,15

= 0,35

= 0,35

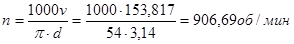

Выбираем ближайшее значение по паспорту станка 800 об/мин

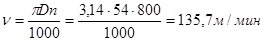

Действительная скорость резания

Определяем силу резанья:

Pz=10 Cp tx sy vn Kp [2 стр.271]

Общий поправочный коэффициент Кр на силу резания представляет собой произведение из отдельных коэффициентов Kp = Kmp K j p K g p K l p Krp [2 стр.271]

Kmp =0,75 таб.9 [2 стр.264]

K j p =0,89 таб.23 [2 стр.275]

K g p =1,1

K l p =1,0

Krp – учитывается только для быстрорежущей стали.

Kp =0,75*0,89*1,1*1=0,734

С p = 204 табл.22 [2 стр.273]

n = 0

X= 1,0

Y= 0,75

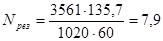

Pz=10*204*41*0,50,75*135,70*0,734=3561 Н

Рассчитываем мощность резанья

[2 стр.271]

[2 стр.271]

кВт

кВт

кВт < 10 кВт

кВт < 10 кВт

Определим основное машинное время обработки:

То=  . [3 стр.13 - 14]

. [3 стр.13 - 14]

• Определим длину рабочего хода Lрх:

Lрх= Lрез+ y+ Lдоп

где Lрез – длина резания, равная длине обработки.

Lдоп – дополнительная длинна хода, вызванная в ряде случаев особенностями наладки и конфигурации детали. [3 стр.300]

y – длина подвода, врезания и перебега инструментов

Для установа А:

Lрез=430 мм

Lдоп+ y=14 мм

Lрх=444 мм

То=  1,11 мин

1,11 мин

Для установа Б:

Lрез=187 мм

Lдоп+ y=14 мм

Lрх=201 мм

То=  0,503 мин

0,503 мин

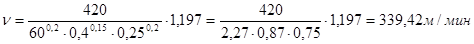

Чистовое точение (установы В и Г):

Глубина резания t = 0,4 мм

Подача S=0,25 мм/об

Период стойкости инструмента Т = 60 мин [2 стр. 268]

С V = 420 табл.17 [2 стр.269]

m = 0,2

= 0,15

= 0,15

= 0,2

= 0,2

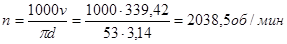

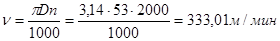

Выбираем ближайшее значение по паспорту станка 2000 об/мин

Действительная скорость резания

Определяем силу резанья:

Pz=10 Cp tx sy vn Kp [2 стр.271]

Общий поправочный коэффициент Кр на силу резания представляет собой произведение из отдельных коэффициентов Kp = Kmp K j p K g p K l p Krp [2 стр.271]

Kmp =0,75 таб.9 [2 стр.264]

K j p =0,89 таб.23 [2 стр.275]

K g p =1,1

K l p =1,0

Krp – учитывается только для быстрорежущей стали.

Kp =0,75*0,89*1,1*1=0,734

С p = 204 табл.22 [2 стр.273]

n = 0

X= 1,0

Y= 0,75

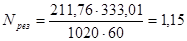

Pz=10*204*0,41*0,250,75*333,010*0,734=211,76 Н

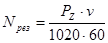

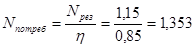

Рассчитываем мощность резанья

[2 стр.271]

[2 стр.271]

кВт

кВт

кВт < 10 кВт

кВт < 10 кВт

Определим основное машинное время обработки:

То=  . [3 стр.13 - 14]

. [3 стр.13 - 14]

• Определим длину рабочего хода Lрх:

Lрх= Lрез+ y+ Lдоп

где Lрез – длина резания, равная длине обработки.

Lдоп – дополнительная длинна хода, вызванная в ряде случаев особенностями наладки и конфигурации детали. [3 стр.300]

y – длина подвода, врезания и перебега инструментов

Для установа В:

Lрез=432 мм

Lдоп+ y=6 мм

Lрх=438 мм

То=  0,876 мин

0,876 мин

Для установа Г:

Lрез=196 мм

Lдоп+ y=6 мм

Lрх=202 мм

То=  0,404 мин

0,404 мин

Определение штучно-калькуляционного времени на операцию.

Технические нормы времени в условиях массового и серийного производства устанавливаются расчетно-аналитическим методом. В серийном производстве определяется норма штучно-калькуляционного времени:

Тш-к=  +Тшт [1],

+Тшт [1],

где Тпз – подготовительно – заключительное время на операцию.

n – величина партии запуска деталей; n=280 шт

Норма штучного времени при обработке на токарных станках с ЧПУ определяется как:

Тшт=То+Тв+Тобсл+Тпер [1 стр.603]

T о – основное технологическое время

Тобсл – время технического и эксплуатационного обслуживания.

Тпер – время перерывов.

Тв – вспомогательное время:

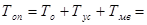

Тв=Тус+Тм.в+Тзо+ Тиз

Тм.в. – машинно-вспомогательное время необходимое для перемещения револьверной головки станка в зоне обработки, включая холостые отводы и подводы, а также смену инструмента.

Тзо – время на закрепление и открепление детали,

Тус – время на установку и снятие детали,

Тиз – время на измерение детали,

Тм.в.=Тхх+Тск+Тси

Тхх – суммарное время холостых ходов

Тск – суммарное время смены кадров управляющей программы (в среднем время смены одного кадра 1,5-2 сек).

Тси – Суммарное время необходимое для смены инструмента.

Тшт=То+Тус+Тиз +Тзо +Тхх+Тск+Тси+Тобсл+Тпер

Общая длина холостого хода –1862 мм

Скорость быстрых перемещений – 2000 мм/мин

Тхх=1862/2000= 0,931 мин

Тси=0,17 мин

Тск=1,5 мин

Тм.в.=0,931+1,5+0,17=2,601 мин

2,893+0,4+2,601=5,894 мин

2,893+0,4+2,601=5,894 мин

Тобсл+ Тпер=12% от оперативного времени

Тобсл+ Тпер=5,894*0,12=0,707

Полученные значения норм времени сведем в таблицу 3.

Таблица 3.

| Время | Установ А | Установ Б | Установ В | Установ Г | Общее |

| Тус , мин | 0,185 | 0,185 | 0,185 | 0,185 | 0,74 |

| Тзо , мин | 0,044 | 0,044 | 0,044 | 0,044 | 0,176 |

| Тиз , мин | 0,44 | 0,37 | 1 | 0,83 | 2,64 |

| Тобсл+Тпер , мин | 0,707 | 0,707 | 0,707 | 0,707 | 2,828 |

| Тпз , мин | 18 | ||||

| То , мин | 1,11 | 0,503 | 0,876 | 0,404 | 2,893 |

На основании таблицы получаем:

Тшт=2,893+0,74+2,64 +0,176 +2,601+2,828=11,878 мин.

Тш-к=  +11,878=11,942 мин.

+11,878=11,942 мин.

|

из

5.00

|

Обсуждение в статье: Проектирование операции №010 «Токарная с ЧПУ» |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы