|

Главная |

Проектирование операции №020 «Фрезерная»

|

из

5.00

|

Операция выполняется на шпоночно-фрезерном станоке 6Д91 за два установа. Для данной операции необходимо применение специального приспособления, посредством которого деталь устанавливается и базируется на станке по наружной цилиндрической поверхности и торцу (сборочный чертёж приспособления представлен на листе формата А1 ПензГУ 1.3-09.151001.123.005-СБ).

В качестве режущих инструментов используются специальные фрезы:

для установа А – шпоночная фреза Ç12

мм, материал фрезы – быстрорежущая сталь Р6М5

мм, материал фрезы – быстрорежущая сталь Р6М5

для установа Б – грибковая фреза Ç48 мм и b=8 Н8 мм, материал фрезы – быстрорежущая сталь Р6М5

Все расчеты по данной операции ведутся согласно формулам [2].

1) Установ А :

Деталь устанавливается на приспособление и базируется по Ç40,2 (чертежный Ç40js6).

На данном переходе производится фрезерование паза под призматическую шпонку размерами В=12  , t=4,5Н12. Обработка ведётся «маятниковым» методом за два прохода с подачей на глубину 2,2 мм

, t=4,5Н12. Обработка ведётся «маятниковым» методом за два прохода с подачей на глубину 2,2 мм

Глубина фрезерования t=2,2 мм

Ширина фрезерования В=12 мм

Диаметр фрезы D=12 мм

Подача на один зуб фрезы Sz=0,18 мм/зуб

Число зубьев фрезы z=2

Определим длину рабочего хода Lрх:

Lрх= Lрез+ y+ Lдоп

где Lрез – длина резания, равная длине обработки. Lрез=54 мм

Lдоп – дополнительная длинна хода, вызванная в ряде случаев особенностями наладки и конфигурации детали.

y – длина подвода, врезания и перебега инструментов

Lдоп+ y=6мм

Lрх = 54+6=60мм

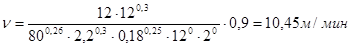

Определим скорость резания V, м/мин, число оборотов шпинделя n, мин  ,

,

[2 стр. 282]

[2 стр. 282]

Общий поправочный коэффициент Кv на скорость резания представляет собой произведение из отдельных коэффициентов  [2 стр.282]

[2 стр.282]

К mv – влияние качества обрабатываемого материала (для стали = 0,9) табл.3, [2 стр.262]

Knv – влияние состояния поверхности заготовки (после обработки = 1,0 ) табл.5, [2 стр.263]

Kuv – влияние материала режущей части ( = 1,0) табл.6 [2 стр.263]

Т – стойкость инструмента; Т=80мин таб40[2 стр.290];

С V = 12 табл.39 [2 стр.287]

m = 0,26

= 0,3

= 0,3

= 0,25

= 0,25

q=0,3

u=0

p=0

Число оборотов шпинделя:

По паспорту станка принимаем число оборотов n=250 мин

Уточняем скорость резания:

Определим минутную подачу Sм, мм/мин:

Sм= Sz* z* n=0,18*2*250=90 мм/мин

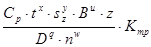

Определяем силу резанья:

Pz=10  [2 стр.271]

[2 стр.271]

поправочный коэффициент Kmp на силу резания

Kmp =0,3 таб.9 [2 стр.264]

С p = 82 табл.41 [2 стр.291]

u =1

X= 0,75

Y= 0,6

q=0,86

w=0

Pz=10  Н

Н

Рассчитываем мощность резанья

[2 стр.271]

[2 стр.271]

кВт

кВт

кВт < 2,2 кВт

кВт < 2,2 кВт

Определим основное машинное время обработки:

То=  мин [3 стр. 75]

мин [3 стр. 75]

2) Установ Б:

Деталь устанавливается на приспособление и базируется по Ç32,4 (чертежный Ç32,2n6).

На данном переходе производится фрезерование паза под шпонку размерами В=8+0,022 , t=4 Н12. Обработка ведётся грибковой фрезой Ç48 мм и b=8 Н8 мм, материал фрезы – быстрорежущая сталь Р6М5

Глубина фрезерования t=4 мм

Ширина фрезерования В=8 мм

Диаметр фрезы D=48 мм

Подача на один зуб фрезы Sz=0,01 мм/зуб

Число зубьев фрезы z=12

Определим длину рабочего хода Lрх:

Lрх= Lрез+ y+ Lдоп

где Lрез – длина резания, равная длине обработки. Lрез=54 мм

Lдоп – дополнительная длинна хода, вызванная в ряде случаев особенностями наладки и конфигурации детали.

y – длина подвода, врезания и перебега инструментов

Lдоп+ y=6мм

Lрх = 54+6=60мм

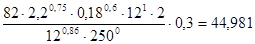

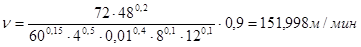

Определим скорость резания V, м/мин, число оборотов шпинделя n, мин  ,

,

[2 стр. 282]

[2 стр. 282]

Общий поправочный коэффициент Кv на скорость резания представляет собой произведение из отдельных коэффициентов  [2 стр.282]

[2 стр.282]

К mv – влияние качества обрабатываемого материала (для стали = 0,9) табл.3, [2 стр.262]

Knv – влияние состояния поверхности заготовки (после обработки = 1,0 ) табл.5, [2 стр.263]

Kuv – влияние материала режущей части ( = 1,0) табл.6 [2 стр.263]

Т – стойкость инструмента; Т=60мин таб40[2 стр.290];

С V = 72 табл.39 [2 стр.287]

m = 0,15

= 0,5

= 0,5

= 0,4

= 0,4

q=0,2

u=0,1

p=0,1

Число оборотов шпинделя:

По паспорту станка принимаем число оборотов n=1000 мин

Уточняем скорость резания:

Определим минутную подачу Sм, мм/мин:

Sм= Sz* z* n=0,01*12*1000=120 мм/мин

Определяем силу резанья:

Pz=10  [2 стр.271]

[2 стр.271]

поправочный коэффициент Kmp на силу резания

Kmp =0,3 таб.9 [2 стр.264]

С p = 68,2 табл.41 [2 стр.291]

u =1

X= 0,86

Y= 0,72

q=0,86

w=0

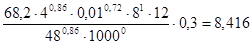

Pz=10  Н

Н

Рассчитываем мощность резанья

[2 стр.271]

[2 стр.271]

кВт

кВт

кВт < 2,2 кВт

кВт < 2,2 кВт

Определим основное машинное время обработки:

То=  мин [3 стр. 75]

мин [3 стр. 75]

3) Определение штучно-калькуляционного времени на операцию.

Технические нормы времени в условиях массового и серийного производства устанавливаются расчетно-аналитическим методом. В серийном производстве определяется норма штучно-калькуляционного времени:

Тш-к=  +Тшт [1],

+Тшт [1],

где Тпз – подготовительно – заключительное время на операцию.

n – величина партии запуска деталей; n=280 шт

Тшт=То+Тв· k +Тоб.от,

где То – основное время,

Тв – вспомогательное время:

Тв=Тус+Тзо+Туп+Тиз,

где Тус – время на установку и снятие детали,

Тзо – время на закрепление и открепление детали,

Туп – время на приемы управления станком,

Тиз – время на измерение детали,

Тоб.от – время на обслуживание рабочего места и перерывов на отдых и личные надобности,

k – коэффициент, учитывающий серийность производства (k=1,85).

Тоб.от= Топ·9 %

Топ=То +Тв · k

Топ=2,833+(0,094+0,068+0,12+0,62)1,85=4,502 мин

Тоб.от=4,502 ·0,09=0,405 мин

Полученные значения норм времени сведем в таблицу 4.

Таблица 4.

| Наименование | Переход 1 | Переход 2 | Общее |

| Тус – время на установку и снятие детали, мин | 0,047 | 0,047 | 0,094 |

| Тзо – время на закрепление и открепление детали, мин | 0,034 | 0,034 | 0,068 |

| Туп – время на приемы управления станком, мин | 0,06 | 0,06 | 0,12 |

| Тиз – время на измерение детали, мин | 0,31 | 0,31 | 0,62 |

| Тоб.от – время на обслуживание рабочего места и перерывов на отдых и личные надобности, мин | 0,405 | ||

| Тпз – подготовительно – заключительное время, мин | 18 | 2 | 20 |

| То – основное время, мин | 1,333 | 0,5 | 1,833 |

| Время на получение и сдачу инструмента, мин | 7 | ||

На основании таблицы получаем:

Тш-к=  +4,502+0,405= 5,004 мин.

+4,502+0,405= 5,004 мин.

|

из

5.00

|

Обсуждение в статье: Проектирование операции №020 «Фрезерная» |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы