По сравнению с горячей холодная объемная штамповка имеет следующие п р е и м у щ е с т в а:

• более высокие точность изделий и механические свойства за счет упрочнения при холодной деформации;

• отсутствие потерь металла в угар, возможность изготовления деталей без последующей механической обработки, больший коэффициент использования металла (Ким = 0,9…0,93);

• более высокая производительность за счет механизации и автоматизации производства, применения многопозиционных штамповочных аппаратов при крупносерийном и массовом производстве.

Довольно широкая область применения холодной штамповки — изготовление гвоздей, метизов и другого крепежа.

Исходная заготовка для этого вида штамповки — пруток и проволока, используемая в штамповочном аппарате в виде мотка.

Изделия, получаемые холодной штамповкой, подразделяются на две категории:

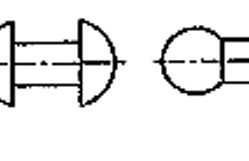

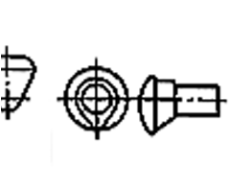

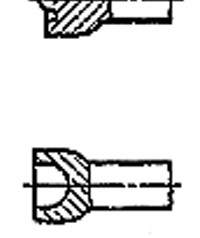

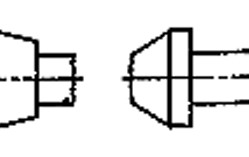

1) детали стержневого типа (табл. 5.1): с головкой простой и сложной формы, с головкой на обоих концах, ступенчатый стержень, с коническим элементом и др.

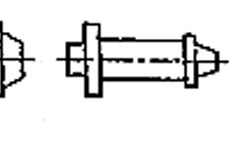

2) детали осесимметричные полые (табл. 5.2): гладкие, с отростком в полости, с перемычкой и др.

Различают три группы операций холодной объемной штамповки:

1) осадка, высадка, чеканка;

2) редуцирование, прямое выдавливание;

3) обратное, радиальное и комбинированное выдавливание, вытяжка с утонением стенки.

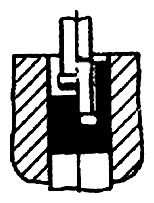

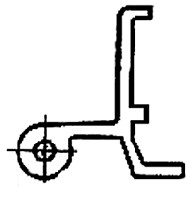

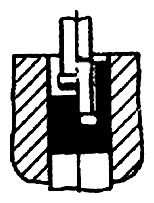

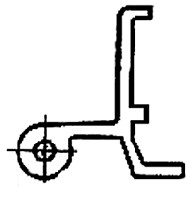

На рис. 5.20 представлены для примера следующие операции перечисленных групп.

| Классификация деталей стержневого типа

|

| Êëàññèôèêàöèÿ îñåñèììåòðè÷íûõ äåòàëåé

|

Рис. 5.20. Операции холодной объемной штамповки

— калибровка расплющиванием (рис. 5.20, 1) — получение заготовок с малыми допусками на размеры поперечного сечения в двух взаимно-перпендикулярных направлениях;

— закрытая высадка в матрице (рис. 5.20, 2) ;

— открытая или закрытая высадка (рис. 5.20, 3) в полости пуансона и матрицы (образование утолщений в средней части детали);

— прямое выдавливание цилиндрического стержня (редуцирование по диаметру, рис. 5.20, 4) ;

— прямое выдавливание полой детали (рис. 5.20, 5) ;

— то же с натяжением с помощью пуансона (рис. 5.20, 6) ;

— двухстороннее (комбинированное) выдавливание (рис. 5.20, 7) ; — обратное выдавливание цилиндрического стакана (рис. 5.20, 8) ;

— вытяжка с утонением стенок цилиндрического стакана

(рис. 5.20, 9).

В промышленности применяют две основные технологические схемы холодной штамповки. Процесс производства деталей по первой схеме состоит из четырех основных этапов:

1) разделка проката на мерные длины;

2) разупрочняющая термическая обработка заготовок;

3) подготовка поверхности заготовок (удаление дефектов и загрязнений, нанесение подсмазочного покрытия и смазки);

4) штамповка, как правило, на одно- или многопозиционных вертикальных прессах.

Производство деталей по второй схеме проводится на одноили многопозиционных аппаратах, на которых прокат подвергается правке и разрезке. Этапы 2—4 выполняется в той же последовательности.

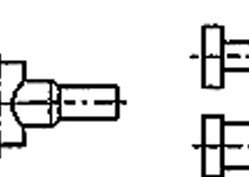

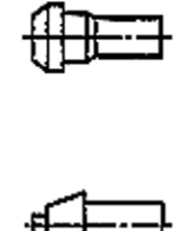

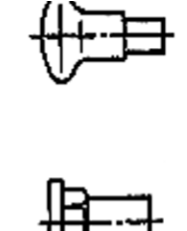

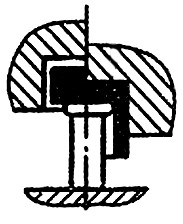

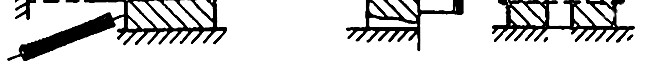

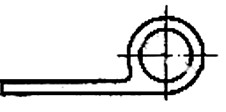

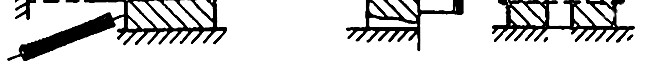

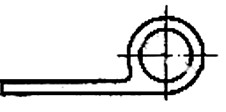

В качестве примера рассмотрим переходы при четырехпозиционной штамповке болта из цилиндрического стержня (рис. 5.21).

На первой и второй позиции производится редуцирование по диаметру путем прямого выдавливания (см. рис. 5.20, 4) . На третьей позиции — высадка головки болта (см. рис. 5.20, 2) , и на четвертой позиции — обрезка по контуру наружного шестигранника.

Листовая штамповка

Основная особенность листовой штамповки заключается в том, что в качестве исходной заготовки применяется листовой материал: лист шириной 700—2000 мм и длиной 1400—5000 мм; полоса шириной до 200 мм и длиной до 2 м; лента в рулонах шириной до 2,3 м.

В зависимости от толщины заготовки различают тонколистовую (h 4 мм) и толстолистовую штамповку. В основном она осуществляется в холодном состоянии, однако заготовки толщиной более 15—20 мм штампуют в горячем состоянии.

Рис 5.21. Переходы при штамповке болта

Диапазон габаритных размеров изделий довольно широк: от нескольких мм до 6—7 м, толщина стенки — от 0,1 мм до 100 мм и более.

Листовая штамповка осуществляется в основном на кривошипных прессах простого и двойного действия, применяются также автоматы (многопозиционные кривошипные прессы) и гидравлические прессы (для глубокой вытяжки и для штамповки крупногабаритных деталей).

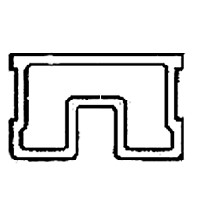

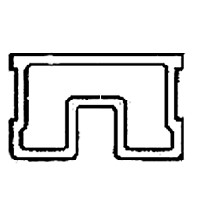

В соответствии с ГОСТом 18970—84 операции листовой штамповки подразделяются на разделительные (рис. 5.22) и формоизменяющие (рис. 5.23).

Рассмотрим сущность разделительных операций по рис. 5.22.

О т р е з к а — полное отделение части заготовки по незамкнутому контуру путем сдвига (рис. 5.22, а).

Р а з р е з к а — разделение заготовки на части по незамкнутому контуру путем сдвига (с отходом – справа и без отхода – слева, см. рис. 5.22, б).

Рис. 5.22. Разделительные операции листовой штамповки:

а — отрезка, б — разрезка, в — вырубка, г — надрезка, д — проколка, е — пробивка, ж — обрезка;

1 — заготовка, 2 — пуансон (нож), 3 — прижим, 4 — матрица

В ы р уб к а — полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига (рис. 5.22, в).

Н а д р е з к а — неполное отделение части заготовки путем сдвига (рис. 5.22, г).

П р о к о л к а — образование в заготовке отверстия без удаления металла в отход (рис. 5.22, д).

П р о б и в к а — образование отверстия или паза путем сдвига с удалением отделенной части металла в отход (рис. 5.22, е).

О б р е з к а — удаление излишков металла (припусков, облоя) путем сдвига (рис. 5.22, ж).

5 . ОСНОВЫ ТЕХНОЛОГИИ КОВКИ И ШТАМПОВКИ

| Ñõåìû ôîðìîèçìåíÿþùèõ îïåðàöèé ïðåäñòàâëåíû íà ðèñ. 5.23.

|

Ðèñ. 5.23. Ôîðìîèçìåíÿþùèå îïåðàöèè ëèñòîâîé øòàìïîâêè:

à — âûòÿæêà; á — îáòÿæêà; â — îòáîðòîâêà; ã — îáæèì â øòàìïå; ä — ðàçäà÷à; å — ðåëüåôíàÿ ôîðìîâêà;

1 — èñõîäíàÿ çàãîòîâêà; 2 — èçäåëèå; 3 — ïóàíñîí; 4 — ïðèæèì; 5 — ìàòðèöà

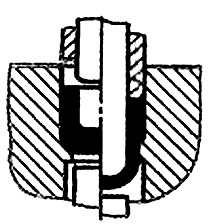

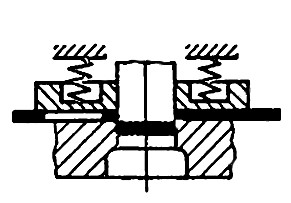

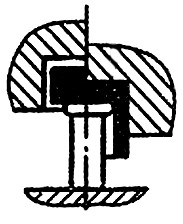

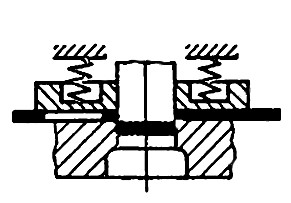

Ôîðìîèçìåíÿþùèå îïåðàöèè ïðîâîäÿòñÿ â ñïåöèàëüíûõ øòàìïàõ, ñîñòîÿùèõ èç ìàòðèöû, ïóàíñîíà, ïðèæèìà è íèæíåãî óïîðà (ñì. ðèñ. 5.23). ÃÎÑÒ 18970—84 äàåò ñëåäóþùèå îïðåäåëåíèÿ ôîðìîèçìåíÿþùèõ îïåðàöèé.

û ò ÿ æ ê à (ðèñ. 5.23, à) — îáðàçîâàíèå ïîëîé çàãîòîâêè èëè èçäåëèÿ èç ïëîñêîé èëè ïîëîé èñõîäíîé çàãîòîâêè ñ óòîíåíèåì èëè áåç óòîíåíèÿ ñòåíêè. Êîýôôèöèåíò âûòÿæêè îïðåäåëÿåòñÿ êàê îòíîøåíèå äèàìåòðà ïëîñêîé èñõîäíîé çàãîòîâêè ê äèàìåòðó ïîñëå âûòÿæêè: µ = D0/D. Åãî âåëè÷èíà îáû÷íî µ = 1,2—2.

Î á ò ÿ æ ê à (ðèñ. 5.23, á) — îáðàçîâàíèå çàãîòîâêè çàäàííîé ôîðìû ïðèëîæåíèåì ðàñòÿãèâàþùèõ óñèëèé ê åå êðàÿì.

О т б о р т о в к а (рис. 5.23, в) — образование борта по внутреннему контуру заготовки с одновременным увеличением диаметра отверстия. Величина отбортовки оценивается коэффициентом Kотб = d/d0, где d и d0 — соответственно диаметры отверстия после и до отбортовки. Его величина зависит от пластичности материала и относительной тонкостенности s/d и может достигать 2,7 для тонкостенных деталей. Обычно Kотб = 1,2…2.

О б ж и м в ш т а м п е (рис. 5.23, г) — уменьшение размеров поперечного сечения части полой заготовки.

Р а з д а ч а (рис. 5.23, д) — увеличение размеров поперечного сечения части полой заготовки. В случае круглого поперечного сечения величина раздачи оценивается коэффициентом Kр = D/D0, где D и D0 — соответственно диаметры заготовки после и до раздачи. Обычно предельный коэффициент раздачи Kр не превышает 1,3—1,5.

Р е л ь е ф н а я ф о р м о в к а (рис. 5.23, е) — образование рельефа за счет местных растяжений без обусловленного изменения толщины стенки.

Г и б к а — образование или изменение углов между частями заготовки или придание ей криволинейной формы.

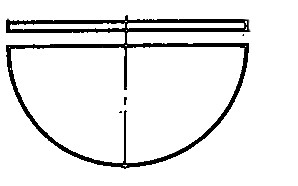

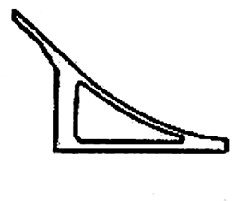

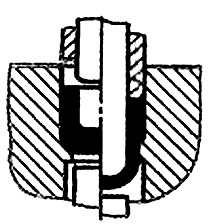

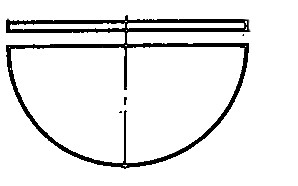

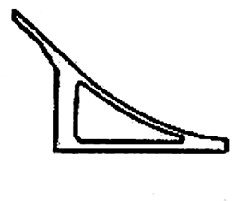

Применение операций холодной штамповки рассмотрим на примере изготовления колеса (рис. 5.24).

Рис. 5.24. Переходы при штамповке колеса

5 . ОСНОВЫ ТЕХНОЛОГИИ КОВКИ И ШТАМПОВКИ

В этом случае операции выполняются в следующей последовательности, указанной на рисунке:

1) вырубка круглой исходной заготовки диаметром 900 мм;

2) вытяжка на глубину 154 мм;

3) формовка края;

4) пробивка отверстия в дне диаметром 500 мм; 5) обрезка неровного края.

6. ОСНОВЫ ТЕХНОЛОГИИ 135

ПРЕССОВАНИЯ

Общие понятия

П р е с с о в а н и е (э к с т р у з и я)—это выдавливание металла из замкнутого объема (контейнера) через канал матрицы.

Прессованием получают в основном длинномерные изделия необходимого профиля за счет применения калиброванных матриц. Основная особенность этого процесса — благоприятная схема напряженного состояния в виде всестороннего сжатия (см. рис. 2.2, 6) , что обусловливает его преимущества.

П р е и м у щ е с т в а п р е с с о в а н и я:

• большое разнообразие поперечных сечений прессуемых изделий;

• простота способа, малоцикличность (чаще всего изделие получают за одну операцию);

• большие коэффициенты вытяжки µ = 4—60 (до 1000) возможность деформировать малопластичные металлы и сплавы;

• возможность использовать порошковые и композитные материалы;

• высокая точность профиля при выдавливании через формообразующую матрицу;

• высокая мобильность процесса, простота перехода на другой типоразмер (замена матрицы);

• отсутствие динамических нагрузок на оборудование и инструмент.

Н е д о с т а т к и п р е с с о в а н и я:

• специфические дефекты: утяжины, трещины, задиры и др.; неравномерность (анизотропия) свойств изделий;

• наличие пресс-остатка, малый коэффициент использования металла;

• малая производительность прессовых установок;

• низкая стойкость инструмента из-за больших давлений со стороны металла.

Для прессования используют следующие исходных заготовки:

— слитки, литые в изложницы, с конусностью 5—7 мм на 1 м длины; слитки полунепрерывного литья (для тяжелых цветных металлов);

— НЛЗ из алюминиевых и магниевых сплавов;

— цилиндрические катаные заготовки;

— сверленые цилиндрические заготовки для полых изделий

( труб);

— плоские заготовки (слитки) для панелей.

С о р т а м е н т прессуемой продукции разделяется наполуфабрикаты и десятки тысяч наименований готовых профилей.

Прессованию подвергаются разнообразные материалы: стали, цветные металлы и сплавы: особенно широко — алюминиевые, а также медные, титановые сплавы, магний и его сплавы, тугоплавкие и жаропрочные металлы и сплавы. Фактически любой материал можно обработать прессованием.

К л а с с и ф и к а ц и я п р е с с - и з д е л и й

1. Сплошные и полые: прутки (круглые, 6-гранные, 4-угольные и др.) и профили (уголок, тавр, двутавр, Z-образный и др.) — с п л о ш н ы е; одноканальные (с различной формой канала) и многоканальные (рис. 6.1) — п о л ы е.

2. Панели (полосы) – тонкостенные профили, поперечное сечение которых вписывается в прямоугольник (рис. 6.2)[21]. Панели прессуются из круглых, плоских и плоско-овальных контейнеров.

3. Трубы: постоянного сечения по длине (круглые, каплевидные, прямоугольные, квадратные, шестиугольные, звездообразные, ребристые и др.);переменного сечения (рис. 6.3).

6.1. Общие понятия

| Рис. 6.1. Полые профили, прессуемые через комбинированную матрицу

|

c различной формой ребер:

а — прямоугольные; б — треугольные; в — Г-образные; г — Т-образные; д — крес-

тообразные; е – произвольные

Рис. 6.3. Трубы переменного сечения:

а — с внутренними концевыми утолщениями; б — с концевыми и наружными утолщениями; в — с наружными концевыми утолщениями; г — с двухсторонними утолщениями

И с п о л ь з о в а н и е п р е с с - и з д е л и й

• Транспорт: чаще используются профили из алюминиевых сплавов — кузова железнодорожных вагонов и метро, кузова автомобилей и автобусов, рамы окон автомобилей, обшивка блоков фюзеляжей самолетов, яхты, несущие конструкции корпусов судов, многокамерные профили для днищ рыболовных судов для пропуска хладагента и т. п.

• Машиностроение и приборостроение: подвижные элементы станков, корпуса электродвигателей с ребрами, высокопроизводительные ячеистые охлаждающие элементы; проволока, прутки из медных сплавов для токоведущих элементов и штамповки крепежных деталей; ребристые трубы для теплообменных аппаратов, трубы из титановых сплавов для перекачки агрессивных сред в химическом аппаратостроении, теплообменниках, автоклавных системах; трубы из жаропрочных никелевых сплавов для химической промышленности, турбиностроения, судостроения, пищевой промышленности и т. п.

• Ракето- и самолетостроение: турбинные лопатки реактивных двигателей, элементы шасси самолетов из титановых сплавов, трубы из жаропрочных никелевых и высоколегированных сплавов и др.

• Строительство: двери, окна, фасады высотных зданий, кровли, перегородки, входные зоны из алюминиевых сплавов; трубы из коррозионно-стойких латуней (легированных алюминием или оловом) для электростанций и установок, контактирующих с морской водой (обессоливающие установки), и др.

• Инженерные сооружения: лестницы, трапы самолетов, посадочные площадки на воде для вертолетов и т. п.

• Бытовая техника: мебельная фурнитура из медных сплавов, трубы из медных сплавов для водопроводов, корпуса деталей часов из титановых сплавов и др.

• Медицина: титановые сплавы для прессования элементов оправ очков, имплантов, хирургических инструментов и др.