|

Главная |

Технологические схемы производства

|

из

5.00

|

Как отмечалось выше, прессованием получают либо готовые изделия, либо полуфабрикаты, которые в дальнейшем деформируются прокаткой и волочением. Технологические схемы прессования можно разделить на следующие группы по видам получаемых изделий[28].

1. Прессование труб-полуфабрикатов с последующей прокаткой на редукционных и калибровочных станах.

2. Двухстадийное прессование прутков и труб, включающее прессование прутковой или трубной заготовки на горизонтальных прессах, изготовление сверленых заготовок (шашек) для труб и прессование на вертикальных или горизонтальных прессах. Материалы: никель, мельхиор, бронза, лутунь и некоторые стали.

3. Прессование прутков, профилей и труб на вертикальных прессах из сталей, вольфрамовых и молибденовых сплавов, меди, латуни.

4. Прессование на прессах без последующей обработки изделий в цехе. Схема используется для получения прутков, профилей и труб на заводах цветной металлургии.

5. Прессование пресс-изделий из алюминиевых, магниевых и титановых сплавов с последующей термической и другой обработкой непосредственно в цехе.

О с н о в н ы е г р у п п ы т е х н о л о г и ч е с к и х о п е р а ц и й, применяемых при изготовлении изделий прессованием:

Подготовка слитков и заготовок к прессованию:

— для изделий повышенного качества применяется гомогенизационный отжиг слитков для улучшения структуры;

— резка заготовок на мерные длины на пресс-ножницах или пильных станках;

— поверхностная обработка для изделий ответственного назначения: обточка либо отслаивание. Отслаивание — это удаление поверхностных слоев заготовки инструментальным роликом при сочетании вращательного движения заготовки и инструмента с их поступательным перемещением вдоль обрабатываемой поверхности. При этом стружка отделяется в виде широких полос;

— для прессования со смазкой (например, заготовок из титановых сплавов и сталей) производится обточка переднего торца заготовки на конус, чтобы он соответствовал форме матричной воронки (см. рис. 6.6).

• Нагрев слитков и заготовок до рекомендованных температур в зависимости от химсостава сплава (см. подраздел 2.6). Тип печей — индукционные и электросопротивления.

• Удаление окалины, например путем скальпирования — проталкивания через специальную скальпирующую матрицу, которая может быть установлена перед прессом.

• Непосредственно прессование (перечень операций см. на рис. 6.5 и 6.6).

• Отделочные операции с целью придания товарного вида, улучшения качества, удаления смазки и окалины, нанесения покрытий, удаления поверхностных дефектов на готовых изделиях:

6.3. Технологические схемы производства

— травление (кислотное, щелочное, щелочно-кислотное) — это удаление окалины и ржавчины с последующей промывкой теплой и холодной водой и сушкой;

— обезжиривание с целью удаления смазки;

— анодирование (для алюминиевых сплавов) — образование защитной пленки оксида алюминия с целью повышения коррозионной стойкости изделий, а также повышения прочности сцепления с лакокрасочными покрытиями;

— нанесение защитных неорганических пленок, например хромистых, для магниевых сплавов, сильно подверженных коррозии; использование химического или электрохимического способа;

— дробеметная (дробеструйная) обработка для удаления окалины и технологической смазки с поверхности пресс-изделий из сталей и жаропрочных сплавов с использованием энергии сжатого воздуха в специальных установках для ускорения рабочих абразивных частиц (например, стальной и чугунной дроби);

— механические способы отделки (шлифование, полирование и т. п.) применяются для улучшения качества поверхности, а также получения определенной текстуры поверхности.

| 154 7. | ТЕХНОЛОГИЯ |

ПРОИЗВОДСТВА ТРУБ

Технологические схемы трубного производства довольно разнообразны (рис. 7.1). Известны следующие основные процессы: 1) прошивка исходной заготовки с получением полой толстостенной гильзы; 2) прессование и раскатка гильзы на оправке с целью утонения стенки; 3) прокатка на редукционных или калибровочных станах с целью уменьшения (редуцирования) наружного диаметра; 4) холодная прокатка или волочение с целью получения высокоточных труб малых размеров с заданными свойствами. При производстве сварных труб применяют: 1) формовку листовой заготовки, 2) сварку кромок, 3) холодные волочение или прокатку сварной заготовки.

В качестве исходной заготовки чаще всего используют круглый сортовой прокат либо НЛЗ диаметром до 360 мм. Схемы, применяющие слиток, морально устарели. Осуществляется переход к перспективным схемам с использованием более качественной НЛЗ. В ряде случаев, когда необходима особо высокая точность при изготовлении труб ответственного назначения, применяют сверленую заготовку. Для производства сварных труб используют листовую заготовку (см. рис. 3.1).

Стадии производства

Производство бесшовных труб включает следующие стадии, показанные на рис. 7.1: прошивка, раскатка, редуцирование, калибровка. После нагрева до температуры ОМД (см. подразд. 2.6) слиток или НЛЗ подвергают прошивке для получения толстостенного стакана-гильзы. Известны три способа прошивки: 1) на стане винтовой прокатки, 2) на прессе и 3) пресс-валковая прошивка.

Рис. 7.1. Технологические схемы трубного производства

Наиболее распространенный и высокопроизводительный способ прошивки катаной заготовки или НЛЗ круглого сечения — на стане винтовой прокатки (рис. 7.2). При винтовой прокатке ось вращения валков повернута относительно оси прокатки (заготовки) на острый угол = 5…15°, который называется у г л о м п о д а ч и (см. рис. 7.2).

При этом заготовке сообщается одновременно поступательное и вращательное движение по винтовой линии. Такая схема обжатия вызывает разрыхление центральной зоны заготовки, что облегчает внедрение оправки и образование отверстия.

Для винтовой прокатки применяются бочковидные (см. рис. 7.2, 1) , а также чашевидные, грибовидные или дисковые валки.

| Рис. 7.2. Схема винтовой прошивки: |

| 2 |

| 3 |

| 1 |

| 1 |

| 1 |

| 2 |

| |

1 — бочковидные валки; 2 — оправка; 3 — прошиваемая заготовка

Для прошивки малопластичных сплавов и цветных металлов применяется менее производительный способ прессовой прошивки слитков. Наибольшее распространение получила заполняющая прошивка по методу Эргардта (рис. 7.3), где многогранный слиток или квадратную заготовку прошивают цилиндрическим пуансоном в круглом контейнере. При этом по мере прошивки заполняются свободные зоны между контейнером и слитком без существенного увеличения высоты слитка. Прошивку осуществляют на горизонтальных прессах усилием 8—12 МН.

| Рис. 7.3. Схема прессовой прошивки: |

| 2 |

| 3 |

| 5 |

| 1 |

| 4 |

| t |

| t |

| p |

| p |

1 — слиток (заготовка); 2 — контейнер; 3 — игла (пуансон); 4 — зона затрудненной деформации («мертвый» конус); 5 — зоны интенсивной деформации

Комбинацией валковой и прессовой прошивки является прессвалковая прошивка (рис. 7.4), которая позволяет прошивать квадратную НЛЗ с большей производительностью, чем на прессе.

Следующая стадия производства труб — раскатка на оправке с целью утонения стенки и удлинения трубы. Для этого применяют раскатные станы, которые работают по принципу продольной и винтовой прокатки. Наибольшее распространение получили станы продольной прокатки, когда ось вращения валков перпендикулярна оси прокатки. Известны следующие станы горячей продольной прокатки труб.

А в т о м а т и ч е с к и й с т а н (АС) — одноклетевой двухвалковый раскатной стан на короткой удерживаемой оправке. Раскатка производится за два прохода с кантовкой трубы на 90°, после

| Рис. 7.4. Схема пресс-валковой прошивки: |

| 2 |

| 3 |

| 5 |

| 1 |

| 4 |

| 2 |

| 5 |

| а |

| б |

| в |

| г |

а — общий вид; б — поперечное сечение на входе в очаг деформации; в — продольное сечение; г — поперечное сечение на выходе;

1 — заготовка; 2 — валки; 3 — пресс-штемпель; 4 — гильза; 5 — оправка

первого прохода труба возвращается на исходную позицию с помощью роликов обратной подачи (рис. 7.5). На АС не происходит значительного удлинения гильзы, так как коэффициент вытяжки невелик: а 2,2.

| Рис. 7.5. Схема прокатки на автоматическом стане: |

| 3 |

| 1 |

| 4 |

| 5 |

| 1 |

| 4 |

1 — валки; 2 — оправка; 3 — стержень крепления оправки; 4 — ролики обратной подачи; 5 — труба

Н е п р е р ы в н ы й с т а н (НС) — многоклетевой (3—9 клетей) раскатной стан на длинной подвижной или удерживаемой оправке (рис. 7.6). Труба одновременно прокатывается в нескольких клетях, поэтому стан называется непрерывным. Применение длинной оправки позволяет получать трубы большой длины с коэффициентом вытяжки н = 2,5...7. Для повышения равномерности обжатий соседние двухвалковые клети стана взаимно-перпендикулярны и наклонены под углом 45° к горизонту. В последние годы применяется трехвалковая схема прокатки на удерживаемой оправке, при этом клети расположены под углом 60° друг к другу.

Рис.7.6. Схема прокатки на непрерывном стане:

2

3

1

1 — валки; 2 — оправка; 3 — труба

П и л и г р и м о в ы й с т а н (ПС) — одноклетевой двухвалковый раскатной стан на длинной удерживаемой оправке (рис. 7.7). Относится к станам периодического действия, когда труба прокатывается порционно.

В рабочем периоде производится откат трубы в направлении движения валков, в холостом периоде, когда валки выходят из соприкосновения с трубой, с помощью подающего аппарата труба возвращается назад с задачей в валки недеформированного участка трубы длиной 20—40 мм и кантуется на угол 90—120°. Главные преимущества пилигримового стана – большая дробность деформации и применение специальных пилигримовых валков с переменным ручьем, что позволяет достигать коэффициентов вытяжки п = 7...12 и хорошо прорабатывать структуру литого металла.

| 2 |

| 3 |

| 1 |

| 1 |

| 4 |

Рис. 7.7. Схема прокатки на пилигримовом стане:

1 — пилигримовые валки; 2 — оправка; 3 — подающий аппарат; 4 — труба

Р е е ч н ы й с т а н (РС) — многоклетевой (до 25 роликовых обойм) раскатной стан на длинной подвижной оправке. Деформация гильзы-стакана на РС осуществляется путем проталкивания его с помощью длинной цилиндрической оправки-дорна, которая упирается в дно стакана, через ряд роликовых обойм (рис. 7.8)[29]. Оправка, закрепленная на зубчатой рейке, приводится в движение от ведущей шестерни.

| 2 |

| 3 |

| 5 |

| 1 |

| 4 |

| 6 |

| 7 |

Рис. 7.8. Схема работы реечного стана:

1 — толкатель; 2 — держатель толкателя; 3 — оправка-дорн; 4 — калибры (роликовые обоймы); 5 — стакан; 6 — зубчатая рейка; 7 — ведущая шестерня

Раскатка также может производиться на 3-валковом стане винтовой прокатки на длинной оправке (рис. 7.9). Благодаря всесторонней схеме обжатия и движению заготовки по винтовой линии, на этом стане получают трубы высокой точности с коэффициентом вытяжки до 3,5. Недостатками такой прокатки является ограничение сортамента (прокатываются только толстостенные трубы с отношением диаметра к толщине стенки не более 10—11). Прокатка тонкостенных труб на 3-валковом стане невозможна из-за потери устойчивости концевых участков с образованием специфических дефектов — раструбов.

Утонение стенки гильзы может быть также произведено прессованием[30].

| 2 |

| 3 |

| 1 |

| 1 |

| 3 |

| а |

| б |

Рис. 7.9. Схема прокатки на 3-х валковом раскатном стане:

а — общий вид; б — очаг деформации;

1 — валки; 2 — труба; 3 — оправка

На заключительном этапе трубы в горячем состоянии прокатываются на р е д у к ц и о н н о - к а л и б р о в о ч н ы х с т а н а х — многоклетевых (3—24 клети) безоправочных станах с целью уменьшения наружного диаметра и калибровки. Схема обжатия на этих станах подобна схеме непрерывного стана без использования оправки.

Горячедеформированные трубы получают на трубопрокатных (ТПА) либо трубопрессовых агрегатах, которые представляют собой технологические линии, включающие оборудование для нагрева заготовки, разделения ее на части, прошивки заготовки, раскатки полученной гильзы до нужных размеров, редуцирования и калибровки.

Получение труб меньших размеров (до 2 мм и менее) производится в трубоволочильных цехах путем многопроходной холодной деформации прокаткой и волочением. Схемы волочения приведены ранее (см. рис. 4.1), а схемы холодной прокатки — на рис. 7.10 (станы ХПТ) и рис. 7.11 (роликовые станы ХПТР).

| 2 |

| 3 |

| 1 |

| 4 |

| а |

| б |

Рис. 7.10. Схема прокатки на стане ХПТ:

а — крайнее заднее положение; б — крайнее переднее положение;

1 — оправка; 2 — калибр; 3 — валок; 4 — труба

Особенности прокатки на стане ХПТ (рис. 7.10) заключаются в том, что используются сменные калибры с переменным ручьем, сужающимся по ходу прокатки; клеть совершает возвратно-поступательное движение, во время которого калибры перекатываются по неподвижной трубе и совершают обжатие; в крайних положениях клети, когда труба не соприкасается с калибрами, подается очередная порция заготовки длиной 10—30 мм и производится кантовка трубы на угол порядка 60°; прокатка ведется на длинной слабоконической оправке, что обеспечивает сход с нее прокатанного участка трубы. Таким образом, труба прокатывается порциями, которые обжимаются многократно, что обеспечивает значительный коэффициент вытяжки ( до 6), высокие механические свойства и точность труб. Такой порционный способ прокатки, включающий периоды прокатки, подачи и кантовки трубы (наряду с пилигримовой прокаткой) называется п е р и о д и ч е с к и м.

Недостатки прокатки на стане ХПТ связаны с довольно низкой производительностью (до 300 м/ч), сложностью изготовления калибров, а также с большими динамическими нагрузками на элементы привода клети.

Рис. 7.11. Схема прокатки на стане ХПТР:

2

3

1

4

а

б

3

3

3

3

2

4

4

4

4

а — заднее положение; б — переднее положение;

1 — прокатываемая труба; 2 — оправка; 3 — ролики; 4 — опорные планки

Прокатка на стане ХПТР (см. рис. 7.11) также относится к периодической, в заднем положении клети производится подача порции трубы длиной 3—7 мм и кантовка на 20—40°. Отличия от прокатки на стане ХПТ состоят в том, что обжатие происходит за счет увеличивающейся по ходу прокатки высоты опорных планок, которые опираются на цапфы роликов; используется 3- и 4-роликовая схема прокатки, ролики имеют постоянный ручей, а оправка — цилиндрическая. Производительность станов ХПТР очень низкая (до 40 м/ч), поэтому они используются для прокатки высокоточных особотонкостенных труб из высоколегированных сталей с коэффициентом вытяжки до 2,5.

Сварные трубы производятся на трубоэлектросварочных агрегатах, агрегатах печной сварки и др., включающих оборудование для подготовки и подогрева исходной заготовки, формовки, сварки, удаления грата и, в ряде случаев, волочильные или редукционные станы для расширения сортамента (уменьшения размеров) труб.

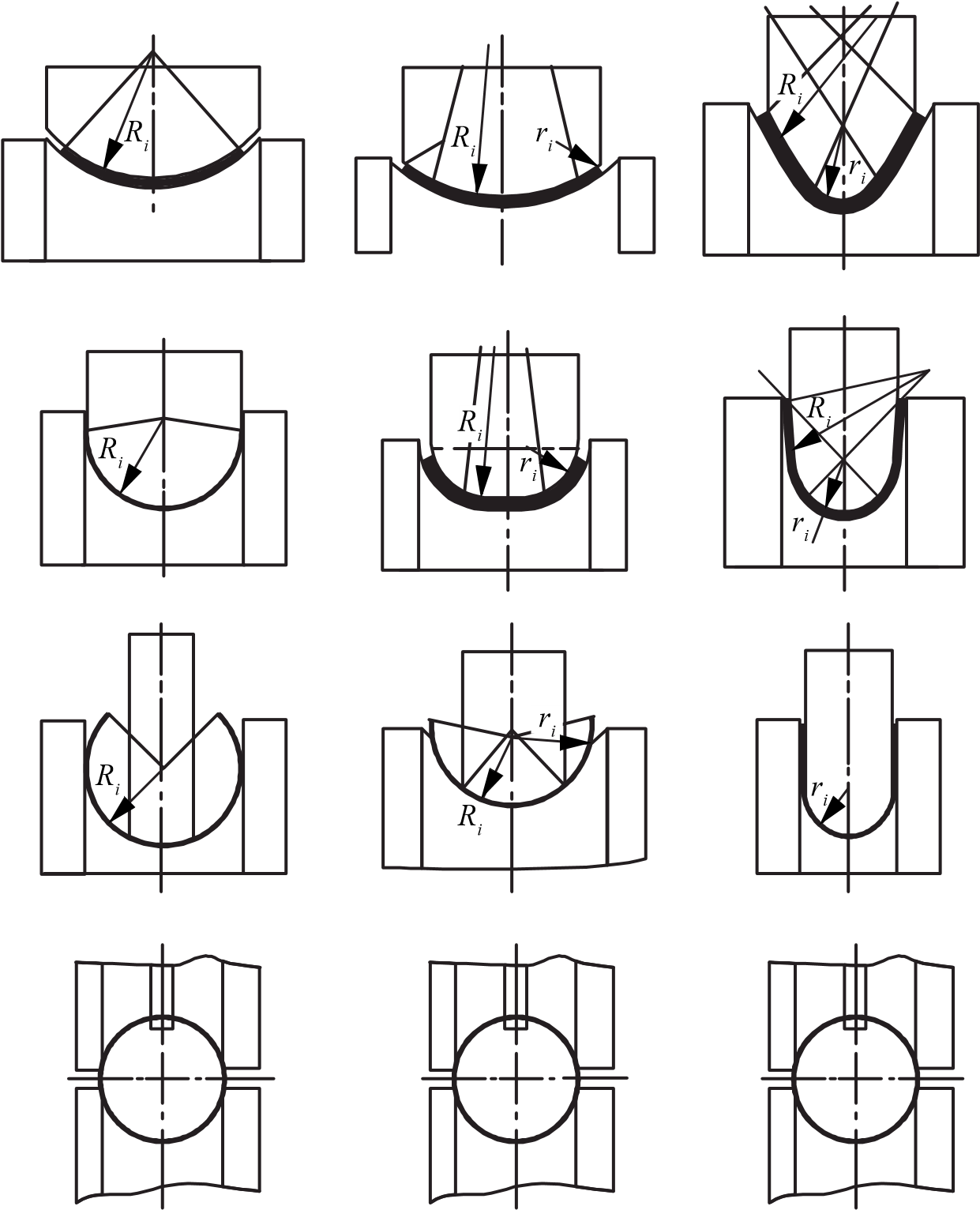

Формовка (сворачивание) плоской трубной заготовки (листа, ленты, штрипса) в цилиндрическую — основная формообразующая операций всех технологических процессов производства сварных труб. Многообразие способов сварки (рис. 7.12) обусловливает и применение различных способов формовки.

Формовка может осуществляться в горячем и холодном состоянии. Горячая формовка применяется при непрерывной печной сварке и осуществляется в приводных валках.

Наибольшее применение нашли следующие способы холодной формовки: гибка в вальцах, на прессах, спиральная формовка (для изготовления спиралешовных труб большого диаметра) и формовка на непрерывных валковых станах.

Наиболее современный способ формовки — непрерывная формовка на многоклетевых валковых станах, применяемая при производстве труб из рулонной заготовки (ленты) электрической сваркой ( рис. 7.13). Валковую формовку можно считать разновидностью прокатки, так как она осуществляется во вращающихся валках.

Последовательное изменение формы поперечного сечения заготовки от плоской до круглой называется ц в е т к о м ф о р м о в к и.

а б в

Рис. 7.13. Схемы формовки трубной заготовки на валковых формовочных станах: а — однорадиусная; б, в — двухрадиусные

|

из

5.00

|

Обсуждение в статье: Технологические схемы производства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы