Холодной прокаткой и волочением получают профильные и круглые трубы диаметром до 5 мм и менее, с толщиной стенки до 0,05 мм, а также трубы с более высокими показателями качества — точностью, чистотой поверхности, механическими свойствами.

7.5. Производство холоднодеформированных труб

Особенности изготовления холоднодеформированных труб на отечественных заводах, в отличие от автоматизированных технологий производства горячекатаных труб на трубопрокатных агрегатах и электросварных труб на трубоэлектросварочных агрегатах, заключаются в следующем:

— в связи с малыми коэффициентами вытяжки за один проход для получения труб малых размеров используется многопроходная и циклическая схема производства;

— для обработки труб между проходами (термическая и химическая обработка) применяется пакетный способ обработки;

— многоцикличная обработка труб приводит к повышенному расходу металла и удорожает трубы;

— пакетный способ обработки связан с большим объемом транспортных операций, что повышает численность работающих и себестоимость труб.

Технологический процесс рассмотрим на примере изготовления трубы размерами 50,5 мм (5 — наружный диаметр D, 0,5 — толщина стенки S) из нержавеющей стали для авиационной техники (табл. 7.2).

В качестве исходной заготовки используется труба 89 9 мм, полученная на ТПА с автоматическим станом. Перед запуском в производство трубы-заготовки подвергаются входному контролю: проверяется микроструктура по загрязненности неметаллическими включениями, содержанию ферритной фазы, склонности к межкристаллитной коррозии, величине зерна; проводится контроль механических свойств и химического состава.

Далее последовательно выполняются следующие операции:

— обточка наружной поверхности заготовки и расточка ее внутренней поверхности до размера 888 мм (производится съем поверхностных слоев металла на токарных станках для удаления дефектов и получения требуемой шероховатости внутренней и наружной поверхности);

— обезжиривание химическим способом для удаления остатков смазочно-охлаждающей жидкости, применяемой при механической обработке (производится в ванне с раствором азотной и плавиковой кислот при температуре 70—90 °С в течение 15 мин);

Т а б л и ц а 7.2

Примечания: D — наружный диаметр, S — толщина стенки; ХПТ-90 — типоразмер стана холодной прокатки труб валкового типа (90 — максимальный диаметр прокатываемой трубы, мм); аналогично — станы ХПТ-55, ХПТ-32; ХПТР 15—30 — типоразмер стана холодной прокатки труб роликового типа (15—30 — диапазон диаметров прокатываемых труб, мм); аналогично — стан ХПТР 8—15; БО — безоправочное волочение; ТО — наличие термической обработки после операции.

| Маршрут производства трубы размером

|

— промывка холодной водой, выдержка в ванне с горячей водой и сушка;

— термическая обработка труб в электрической печи сопротивления;

— травление для удаления окалины химическим способом в две стадии: в щелочном расплаве и в азотно-плавиковом растворе;

— правка на косовалковой правильной машине для исправления кривизны после термической обработки;

7.5. Производство холоднодеформированных труб

— нанесение подсмазочного покрытия и смазки;

— теплая прокатка на станах ХПТ до размера 201 ,1 мм (подогрев производится в индукторе на входной стороне стана до 200 °С);

— после каждой прокатки проводятся следующие операции: разрезка труб на части по ходу прокатки, обезжиривание, термическая обработка (рекристаллизационный отжиг, травление, правка, обработка концов труб, продувка сжатым воздухом, нанесение подсмазочного покрытия и технологической смазки);

— прокатка на стане ХПТР 15—30 на размер 180,65 мм перед безоправочным волочением (БО);

— перед каждым БО проводятся операции: разрезка труб на части, обезжиривание, термическая обработка (рекристаллизационный отжиг, травление, правка, обработка концов труб, продувка сжатым воздухом, забивка волочильных головок, нанесение подсмазочного покрытия и технологической смазки);

— чередование ХПТР и БО с выполнением перечисленных сопутствующих операций;

— на готовом размере 55,58 мм после безоправочного волочения производятся операции: обрезка головок у труб после волочения, порезка на длины, обезжиривание, промывка из брансбойта, сушка, термическая обработка, травление, правка на правильном валковом стане, шлифовка наружной поверхности, маркировка труб ударным способом, подрезка концов, зачистка заусенцев, продувка сжатым воздухом, дробеструйная очистка внутренней поверхности труб, обезжиривание химическим способом, осмотр внутренней поверхности труб перископом, электрохимическая полировка внутренней поверхности труб, отбор образцов для технологических испытаний, металлографического контроля и испытаний на механические свойства, маркировка труб и образцов, зачистка заусенцев; осмотр наружной поверхности, контроль геометрических размеров; приборный контроль (ультрозвуковой), подрезка концов труб, вырезка дефектных участков, продувка сжатым воздухом, осмотр торцов труб и контроль толщины стенки, стилоскопирование для быстрого анализа химсостава стали, химическая обработка труб, осмотр наружной и внутренней поверхности труб, оформление ярлыков и сопроводительной документации на пакет, маркировка, упаковка.

Таким образом, видно, что технология производства холоднодеформированных труб многооперационна, многоциклична и приводит к повышенному расходу металла ввиду многочисленных повторяющихся операций расточки, обточки, шлифовки, обрезки волочильных головок, травления, обработки торцов и др.

Для повышения эффективности производства холоднодеформированных труб и снижения цикличности развиваются следующие направления:

1) повышение разовых деформаций за проход: например, за счет совершенствования конструкций прокатных станов (применение четырехвалковых клетей «тандем»);

2) использование исходной заготовки минимальных размеров, например электросварной;

3) сокращение числа вспомогательных операций (например, применение безотжиговой прокатки, обработки без подсмазочных покрытий, исключения обезжиривания за счет использования самовозгоняющихся смазок);

4) совмещение основных и вспомогательных операций (волочения и правки, разрезки «на ходу», термоправки и др.).

8. СОВМЕЩЕННЫЕ ПРОЦЕССЫ 181

Выше были рассмотрены традиционные процессы ОМД, которые включают нагрев заготовки и ее пластическую деформацию. На заключительной стадии для придания определенных свойств изделиям проводится термическая обработка, связанная с повторным нагревом уже остывшей заготовки. Для экономии энергии, связанной с повторными нагревами, более рациональной организации технологического процесса, повышения качества металла предложены совмещенные процессы, объединяющие традиционные способы ОМД и другие способы получения и обработки изделий (чаще всего это литейный передел и термическая обработка). Рассмотрим некоторые из них.

Литье-штамповка

Наиболее простой совмещенный процесс — штамповка металла в период кристаллизации. Металл затвердевает и кристаллизуется в период штамповки. Схема процесса типична для штамповки в закрытом штампе (рис. 8.1).

В исходной позиции (рис. 8.1, а) металл заливается в металлоприемник, выполняющий функции нижнего штампа, и обжимается пуансоном, при этом должна быть обеспечена герметичность штампа. Применяемый комбинированный штамп обеспечивает также удаление поковки из рабочей полости с помощью съемника и пружинно-рычажного механизма. К преимуществам такого процесса относятся снижение энергозатрат за счет исключения нагрева и обработки исходной заготовки, малые усилия штамповки жидкого металла, более высокий коэффициент использования металла —

G д отношения массы детали к массе заготовки ( Ким ) до 0,93;

G0

Рис. 8.1. Стадии штамповки жидкой стали:

а — начальная, б — конечная;

1 — пуансон; 2 — съемник; 3 — жидкий металл; 4 — металлоприемник; 5 — корпус штампа; 6 — штамповка

лучшее качество металла (мелкозернистая структура, отсутствие пороков литого металла). Недостатки связаны с низкой стойкостью штампов, сложностью точной дозировки объема металла, снижением прочностных свойств изделий, так как они имеют мелкозернистую, а не волокнистую структуру.

Литье-прокатка

Одно из преимуществ непрерывной разливки стали — это возможность размещения в линии МНЛЗ прокатных станов с организацией литейно-прокатного комплекса. В этом случае производственный цикл становится максимально компактным, сокращаются энергозатраты на повторный нагрев заготовки (используется тепло литейного передела), уменьшаются потери металла в окалину, улучшается качество металла (рис. 8.2).

Литейно-прокатные комплексы широко используются в цветной металлургии для получения сортового и листового проката из алюминия, меди, цинка и других металлов. В черной металлургии

8.2. Литье-прокатка

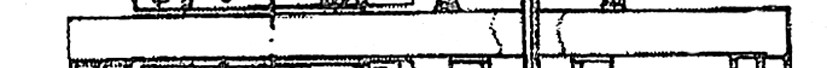

Рис. 8.2. Схема расположения оборудования заготовочного литейно-прокатного агрегата:

1 — четырехручьевая МНЛЗ; 2 — подогревательные проходные печи; 3 — прокатные станы с горизонтальными и вертикальными валками; 4 — ножницы; 5 — холодильники

использование таких агрегатов затруднено тем, что скорость выхода полосы из МНЛЗ значительно ниже применяемых скоростей прокатки. Для обеспечения полной загрузки прокатных станов применяют подогревательные печи. Схема компоновки оборудования подобного агрегата приведена на рис. 8.2, где литьем формируется заготовка относительно крупных размеров порядка 180180 мм, а затем сразу же после завершения кристаллизации и небольшого подогрева обжимается в заготовку меньшего сечения (например, 100100 мм). Каждый ручей МНЛЗ имеет отдельную прокатную группу, состоящую из чередующихся клетей с горизонтальными и вертикальными валками.

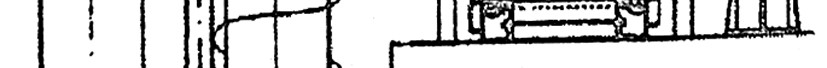

Развивается использование литейно-прокатных агрегатов и для производства готового проката, где производительность прокатного стана еще больше отличается от производительности МНЛЗ. На рис. 8.3 приведена схема агрегата для выпуска стальной проволоки (катанки) диаметром 5—12 мм из НЛЗ сечением 11587 мм.

Для интенсивного двухстороннего обжатия заготовки применен универсальный планетарный стан с горизонтальными и вертикальными валками. За планетарным станом установлены две черновые и две непрерывные группы чистовых клетей.

для производства стальной проволоки:

| Рис. 8.3. Схема литейно-прокатного агрегата

|

1 — МНЛЗ; 2 — летучие ножницы; 3 — индукционный нагреватель; 4 — планетарный стан; 5 — тянущие ролики; 6 — барабанные ножницы; 7 — черновая горизонтальная клеть; 8 — черновая вертикальная клеть; 9 — группы чистовых клетей; 10 — моталки

Другим примером может служить совмещенный агрегат для сортового проката, созданный в Японии (рис. 8.4)[31]. Здесь используется роторный кристаллизатор с колесом диаметром 2,4 м, в котором выполнен калибр для получения проката трапецеидального сечения, наружная поверхность которого ограничивается натянутой на роликах лентой. После кристаллизации заготовка при необходимости подогревается и поступает в прокатный стан с вертикальными и горизонтальными клетями, затем разрезается и подается для дальнейшей прокатки на сортовые станы.

Более широкое применение литейно-прокатные агрегаты нашли в цветной металлургии, например для производства алюминиевой полосы толщиной 10 мм и шириной 1м в рулонах (рис. 8.5). Металл из миксера поступает в валковый кристаллизатор, затем при температуре 700 °С из распределительной коробки — в межвалковую щель и при дальнейшем движении вверх кристаллизуется в полосу, которую потом правят, режут и сматывают в рулоны.

8.2. Литье-прокатка

Рис. 8.4. Схема литейно-прокатного агрегата для получения сортового проката:

1, 2 — основной и вспомогательный сталеразливочные ковши; 3 — роторный кристаллизатор; 4 — прижимная лента; 5 — охладитель; 6 — заготовка; 7 — тянущие ролики; 8 — нагревательное устройство; 9, 10 — клети с вертикальными и горизонтальными валками соответственно; 11 — ножницы

Рис. 8.5. Литейно-прокатный агрегат для производства алюминиевой полосы:

1 — миксер; 2 — валковый кристаллизатор; 3 — правильная машина; 4 — машина для фрезерования боковых кромок; 5 — ножницы; 6 — свертывающая машина

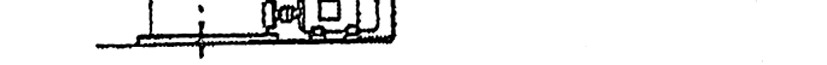

Известны также проекты вертикальных литейно-ковочно-прокатных агрегатов[32]. Один из основных элементов агрегата — вертикальный кристаллизатор, установленный на крышке герметичного промежуточного ковша (рис. 8.6)[33]. Вертикальная разливка производится за счет подачи в ковш газа под давлением, достаточного для подъема металла в кристаллизатор.

Рис. 8.6. Схема литейно-ковочно-прокатного модуля:

1 — промежуточный ковш; 2 — кристаллизатор; 3 — устройство зоны вторичного охлаждения; 4 — устройство подачи литой заготовки в ковочный блок; 5 — литая заготовка; 6 — ковочный блок; 7 — петлеобразователь; 8 — непрерывный прокатный блок; 9 — устройство приема катанки

8.3. Литье-прессование

В данном агрегате разливается полая заготовка, из которой ковкой и прокаткой производят стальную проволоку диаметром 6,5 мм ( см. рис. 8.6). При использовании полой заготовки обеспечивается мелкозернистость и однородность химического состава металла, который состоит только из поверхностных однородных слоев. Сформировавшаяся в кристаллизаторе полая заготовка подается в ковочный блок для заковки трубчатой заготовки в пруток. Заготовка предварительно подогревается в проходной муфельной печи сопротивления. Ковочный блок вертикального исполнения содержит 6 ползунов с бойками, приводимыми в движение эксцентриковыми механизмами от электродвигателей. Рабочие поверхности бойков образуют шестиугольный замкнутый контур. Далее через петлеобразователь, служащий для создания запаса металла и обеспечения синхронности работы агрегатов, заготовка поступает в 11-клетевой прокатный блок вертикального исполнения. Прокатный блок состоит из 10 обжимных четырехвалковых клетей и одной чистовой клети. На заключительном этапе производится отделка и сворачивание проволоки в бунты.

Литье-прессование

Анализ возможных технических решений по совмещению горизонтальной непрерывной разливки и прессования[34] показал, что наиболее пригодным является полунепрерывное обратное прессование. Оно предполагает подачу в разъемный контейнер части длинномерной заготовки, ее радиальную деформацию при смыкании контейнера и обратное прессование (см. на рис. 6.7 схему обратного прессования прутка) путем движения контейнера навстречу пустотелому пресс-штемпелю с матрицей.

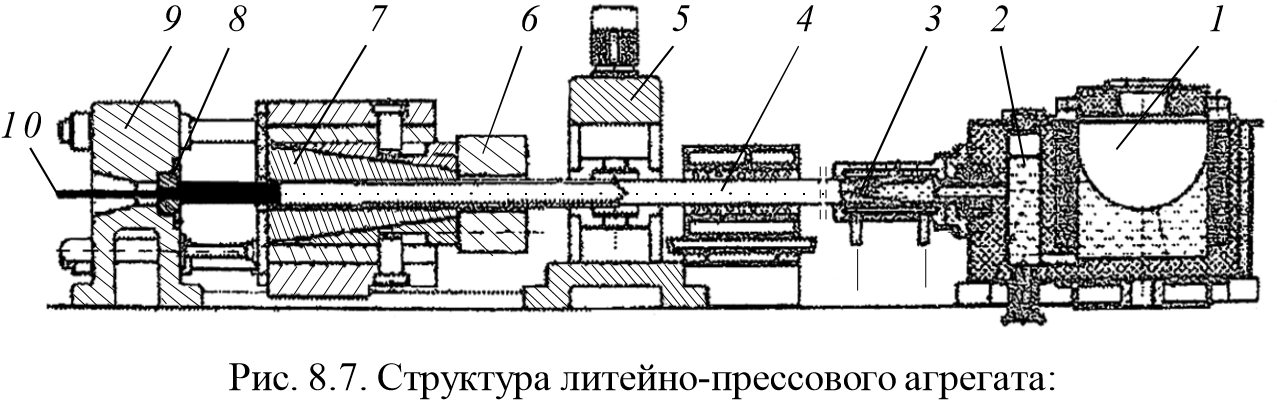

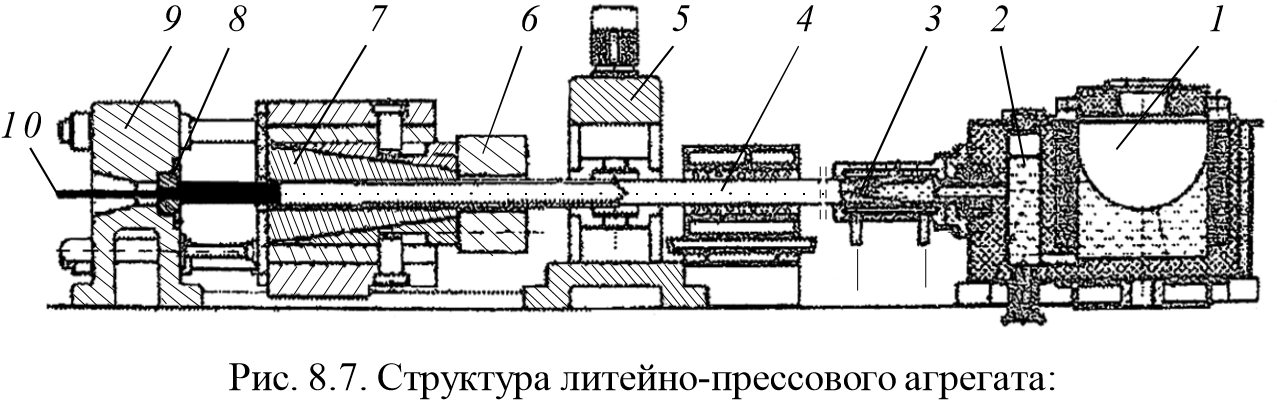

Структура подобного литейно-прессового агрегата приведена на рис. 8.7.

1 — индукционная печь; 2 — промежуточный ковш; 3 — кристаллизатор; 4 — устройство вторичного охлаждения; 5 — прокатная клеть; 6 — подвижная поперечина пресса; 7 — контейнер; 8 — матрица; 9 — неподвижная поперечина пресса; 10 — прессуемый пруток

В качестве металлоприемника в агрегате используется индукционная печь, снабженная дополнительной емкостью, играющей роль промежуточного ковша МНЛЗ, к стенке которого крепится водоохлаждаемый кристаллизатор (см. рис. 8.7)[35]. За кристаллизатором установлено устройство вторичного охлаждения и прокатная клеть для придания заготовке плоско-овальной формы перед заданием в контейнер пресса. Прокатная клеть в начале периода разливки может выполнять также функцию вытяжного устройства. Затем заготовка вводится в составной контейнер пресса, раздавливается сегментами контейнера до круглого сечения и перемещается с контейнером на длину запроектированного шага вытягивания заготовки из кристаллизатора. Далее при рабочем ходе главных цилиндров пресса осуществляется прессование части заготовки. В данной конструкции проблема обратного перемещения литой заготовки для предотвращения поверхностных дефектов решена за счет осевого перемещения металла во время радиальной осадки в контейнере. Во время паузы в период кристаллизации очередной части слитка подвижная поперечина пресса смещает назад разомкнутый контейнер на величину хода прессования, и цикл обработки повторяется.

8.4. Термомеханическая обработка