|

Главная |

повышенной проводимости

|

из

5.00

|

Изобретение относится к способам формирования методом лазерного напыления нанопленок сложного металлооксидного соединения состава YBa2Cu3O7-x (YBCO) повышенной проводимости. Может быть использовано при создании элементов наноэлектроники.

В настоящее время существуют различные способы формирования тонких пленок состава YBa2Cu3O7-x, которые используются для изготовления тонкопленочных элементов сверхпроводниковой электроники.

Известен способ создания тонких многослойных пленок YBa2Cu3O7-x с толщиной слоев 10÷40 нм (ПАТЕНТ РФ № 2382440). Способ основан на создании между подложкой и формируемой сверхпроводящей пленкой промежуточного несверхпроводящего слоя того же состава. Различные транспортные свойства слоев получаются варьированием температуры в напылительной камере. Остальные технологические параметры напыления, такие как длительность импульса лазерного излучения, давление в напылительной камере, плотность мощности сфокусированного на керамической мишени лазерного излучения, авторами способа выбраны оптимальные, при которых возможно выращивание качественных сверхпроводящих пленок толщиной несколько десятков нанометров.

Однако данный способ имеет ряд недостатков. Во-первых, данный способ не позволяет получать достаточно гладкие слои с неровностью поверхности не более единиц нанометров, так как при толщинах несколько десятков нанометров в пленке скапливаются значительные механические напряжения из-за рассогласования параметров кристаллических решеток материалов пленки и подложки и различия их коэффициентов термического расширения, что неизбежно приводит к фрагментации материала и, как следствие, нарушению «полировки» промежуточного несверхпроводящего слоя. Еще одним недостатком способа является нахождение распыляемой мишени при температуре близкой или даже превышающей температуру плавления материала мишени, что не позволяет исключать даже при указанных малых временах воздействия лазерного излучения образования расплава в кратере мишени, а, следовательно, интенсивного разбрызгивания расплавленных капель.

Наиболее близким к заявляемому является способ создания тонких пленок YBa2Cu3O7-x толщиной 10÷100 нм (ПАТЕНТ РФ № 2133525). Результаты исследований показывают, что при толщине пленки 10¸25 нм плотность критического тока составляет ~ 103 A/cм2, а с ростом толщины ее транспортные свойства улучшаются. Таким образом, путем варьирования толщины пленки можно задавать необходимую плотность критического тока. Недостатком данного способа является то, что тонкая пленка толщиной 10-20 нм находится в сильнонапряженном состоянии, на что указывают низкие значениями плотности критического тока. Другим недостатком способа является то, что данные пленки не достаточно гладкие, что не позволяет применять их для изготовления элементов наноэлектроники. Кроме того, удельное сопротивление пленок, изготовленных данным способом, достигает значения ~ 10-3÷10-4 Ом∙м при толщине 10÷20 нм, а интегральное сопротивление составляет десятки килоом.

Задачей настоящего изобретения является разработкаспособа формирования гладких ультратонких пленок YBCO толщиной 5÷7 нм с неровностью поверхности в пределах 1÷2 нм, удельным сопротивлением ρ = 0,8÷1,1 10 -6Ом∙м. Способ основан на создании специальных условий в напылительной камере и подборе оптимальных значений параметров лазерного излучения, обеспечивающих эпитаксиальный рост пленки на монокристаллической подложке.

Указанный технический результат достигается тем, что формируют пленку толщиной 5÷7 нм с неровностью поверхности 1÷2 нм и удельным сопротивлением 0,8÷1,1 10 -6 Ом·м путем воздействия на керамическую мишень YBa2Cu3O7-х лазерным излучением плотностью мощности 3∙108÷5∙108 Вт/см2, длиной волны 1,06 мкм, длительностью импульса 10-20 нс и частотой следования импульсов 10 Гц в течение времени 7÷10 с, при давлении воздуха 50÷100 Па, температуре мишени 600÷700 0С, температуре подложки 800÷840 0С.

Значение плотности мощности излучения в данном случае играет существенную роль, так как при значениях плотности мощности менее 3∙108 Вт/см2 усиливается капельный механизм отрыва частиц от мишени из расплавленного кратера в месте взаимодействия излучения с материалом мишени и на подложку в большом количестве осаждаются крупные капли диаметром от единиц до десятков микрометров. При значениях плотности мощности излучения более 5∙108 Вт/см2 усиливается механизм отрыва частиц от мишени, названный «фазовым взрывом», при котором из-за перегрева подповерхностных слоев керамической мишени в порах нарастает давление парогазовой фазы и, при достижении критического значения давления, происходит взрыв материала и выброс частиц размером от единиц нанометров до десятков микрометров. Такой сильный разброс размеров частиц не позволяет оптимизировать параметры напыления для получения качественных ультратонких пленок. При использовании указанных значений плотности мощности лазерного излучения 3∙108 ÷ 5∙108 Вт/см2 доминирует механизм отрыва частиц от мишени, при котором основную массу осаждаемого на подложку материала составляют наноразмерные частицы диаметром менее 150 нм.

Эксперименты показывают, что при температуре мишени от 600 0С до 700 0С размеры отрываемых от мишени наночастиц также составляют менее 150 нм, что может быть объяснено ослаблением связи частицы с массивом керамики. Кроме того, в данном интервале температур происходит подавлении фазового взрыва вследствие более интенсивного оттока энергии из кратера в виде кинетической энергии разлетающихся частиц. При температуре мишени меньше 600 0С размеры отрываемых от мишени частиц достигают нескольких сотен нанометров, а при повышении температуры мишени выше 700 0С усиливается капельный механизм отрыва частиц.

Для осуществления способа использовалась экспериментальная установка для напыления пленок представленная на фиг. 1. Установка содержит напылительную вакуумную камеру 5 с помещенной внутри нее цилиндрической кварцевой печью 6, в которой устанавливается распыляемая лазером 1 мишень 7 при давлении воздуха в камере 50÷100 Па. Температура подложки 3 составляет 800÷840 0С, а температура мишени 7, расположенной на краю печи 6, составляет 600÷700 0С. В установке используется твердотельный импульсный лазер Nd:YAG с длиной волны излучения 1,06 мкм, длительностью импульса 16 нс и частотой повторения импульсов 10 Гц. Плотность мощности лазерного излучения на поверхности мишени составляет 3∙108 ÷ 5∙108 Вт/см2. Лазерный луч падает на мишень 7, пройдя через оптическую систему 8 и кварцевое окно 9 вакуумной камеры 5. Распыляемый материал мишени 7 осаждается на подложку 3, в результате чего на подложке 3 при указанных выше технологических параметрах напыления растет ультратонкая пленка YBCO. В качестве мишени 7 используют поликристаллическую спеченную керамику YBCO, изготовленную по расплавной технологии. В качестве подложек 3 используются монокристаллические пластины SrTiO3(100). Расстояние мишень-подложка составляет 25÷30 мм. Температура печи 6 и мишени 7 контролируется термопарой 10. Геометрия напыления представлена на фиг. 2, где угол α = 300÷450.

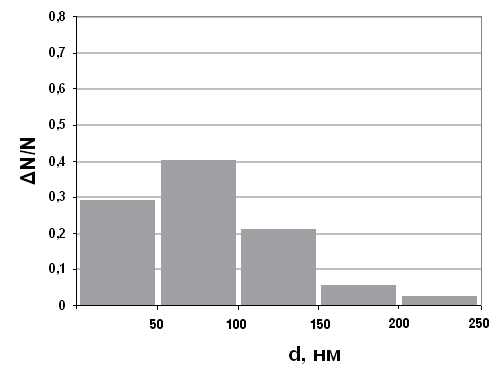

Результаты исследований тонких YBCO плёнок с помощью атомно-силового микроскопа показывают, что при малых временах напыления происходит островковый рост пленки, как показано на фиг. 3. Например, на фиг. 4 представлена гистограмма распределения островков по диаметру одного из образцов для времени напыления t = 5 с и плотности мощности лазерного излучения 4,3·108 Вт/см2. При повышении времени напыления начинается слияние островков, как показано на фиг. 5. При времени напыления в интервале t = 7 ÷10 с образуется сплошная гладкая ультратонкая пленка.

Исследования показывают, что при определенных режимах напыления слияние островков приводит к образованию сплошной ультратонкой пленки с высоким совершенством структуры и высоким значением удельной проводимости. Такие ультратонкие пленки формируются в узком диапазоне времени напыления 7-10 с на монокристаллических подложках SrTiO3 (100), так как рассогласование параметров кристаллических решеток материалов YBa2Cu3O7-x пленки и SrTiO3 (100) подложки составляет около 0,2 %, тогда как для других традиционно используемых монокристаллических подложек рассогласование составляет 1÷10 %. Для примера, на фиг. 6 представлено 3D изображения гладкой ультратонкой YBCO пленки, полученной при времени напыления t = 7 с., при этом неровность поверхности составляет 1÷2 нанометра. Профилограмма поверхности гладкой ультратонкой YBCO пленки показана на фиг. 7. Толщина данной пленки, измеренная на ступеньке атомно-силовым микроскопом, составляет примерно 6 нм, что соответствует пяти элементарным ячейкам кристаллической решетки YBCO вдоль оси с. Гладкая ультратонкая пленка формируется при слиянии отдельных островков, находящихся в жидкой фазе из-за эффективного преобразования кинетической энергии высокоскоростных наноразмерных частиц плазменного факела во внутреннюю энергию островков при столкновении с подложкой. Приповерхностный расплав может иметь место, если температура поверхности подложки достигнет температуры плавления YBa2Cu3O7-х материала (около 1040ºС для О6,8-6,9). Проведенные оценки показали, что кинетической энергии осаждаемых частиц может быть вполне достаточно, чтобы довести температуру поверхности до температуры плавления. Кроме того, наноразмерные частицы и островки могут находиться при используемых в эксперименте температурах напыления преимущественно в энергетически более выгодной жидкой фазе. Таким образом, расплав, растекание и слияние отдельных островков приводит к формированию сплошной гладкой ультратонкой пленки из жидкой фазы. Если температура подложки будет ниже критического значения, то может вырасти поликристаллическая или аморфная пленка. Так, например, пленка, выращенная при тех условиях, но при температуре подложки T = 700ºC, представляла собой нагромождение застывших островков и имела низкие проводящие свойства из-за плохого качества межостровковой прослойки. 3D изображение данной пленки показано на фиг. 8. При температуре подложки выше 840ºC ультратонкая гладкая пленка фрагментируется на отдельные изолированные участки и теряет проводящие свойства.

При дальнейшем напылении пленки, когда ее толщина достигает около 10 нм, происходит фрагментация пленки на наноразмерные кристаллиты, чему способствуют накопления упругих напряжений в пленке, возникающие, в частности, из-за имеющегося рассогласования параметров кристаллических решеток материалов пленки и подложки, а также из-за различия коэффициентов термического расширения этих материалов. Для примера, на фиг. 9 приведено 2D изображение пленки толщиной 12 нм. В отличие от таких фрагментированных пленок, ультратонкая пленка толщиной несколько элементарных ячеек кристаллической решетки может быть достаточно эластичной при значительных напряжениях сжатия и растяжения, возникающих при постростовом охлаждении.

Вольтамперные характеристик ультратонких пленок, снятые при температурах от 77÷300 К, указывают на металлический характер проводимости. Оценка удельного сопротивления пленки дает значение порядка 10-6 Ом·м при температуре 300 К, что в 3 раза меньше удельного сопротивления ρab монокристаллов YBCO и примерно на порядок ниже, чем удельное сопротивление качественных пленок толщиной порядка 100 нм, измеренных при тех же температурах. На фиг. 10 кружками показана зависимость удельного сопротивления YBCO пленок от толщины, а квадратами показана область значений удельных сопротивлений гладких ультратонких пленок, лежащих в диапазоне от 0,8∙10-6 до 1,1∙10-6 Ом∙м. Такое аномально низкое значение удельного сопротивления гладкой ультратонкой пленки указывает на то, что ультратонкая пленка практически по всему объему с-ориентирована и обладает высоким совершенством кристаллической структуры, приводящей к ослаблению эффектов рассеяния электронов на внутренних границах кристаллитов. Кроме того, известно, что повышение гладкости поверхности пленки приводит к росту коэффициента зеркальности внешней границы пленки, что способствует повышению проводимости материала.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 1.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 2 .

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 3.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 4.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 5.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 6.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 7.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 8.

| Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 9.

| | Способ формирования ультратонких YBCO пленок повышенной проводимости |

Фиг. 10.

Формула изобретения.

1.Способ формирования на монокристаллической подложке гладких ультратонкихпленок YBa2Cu3O7-х методом лазерного распыления мишени YBa2Cu3O7-х, отличающийся тем, что формируют пленку толщиной L = 5÷7 нм с неровностью поверхности ΔL = 1÷2 нм и удельным сопротивлением ρ = 0,8÷1,1∙10 -6 Ом·м путем воздействия на мишень лазерным излучением плотностью мощности P = 3∙108÷5∙108 Вт/см2, длиной волны λ = 1,06 мкм, длительностью импульса τ = 10-20 нс и частотой следования импульсов ν = 10 Гц в течение времени t = 7÷10 с, при давлении воздуха p = 50÷100 Па, температуре мишени

T = 600÷700 0С, температуре подложки T = 800÷840 0С.

Реферат

(57) Изобретение относится к способам формирования методом лазерного напыления нанопленок сложного металлооксидного соединения состава YBa2Cu3O7-x (YBCO) повышенной проводимости. Может быть использовано при создании элементов наноэлектроники. Указанный технический результат достигается тем, что на монокристаллической подложке методом лазерного распыления мишени YBa2Cu3O7-х, формируют пленку толщиной L = 5÷7 нм с неровностью поверхности ΔL = 1÷2 нм и удельным сопротивлением ρ = 0,8÷1,1∙10 -6 Ом·м, путем воздействия на мишень лазерным излучением плотностью мощности P = 3∙108÷5∙108 Вт/см2, длиной волны λ = 1,06 мкм, длительностью импульса τ =10-20 нс и частотой следования импульсов ν = 10 Гц в течение времени t = 7÷10 с, при давлении воздуха p = 50÷100 Па, температуре мишени T = 600÷700 0С, температуре подложки T = 800÷840 0С.

Референт Серопян Г.М.

|

из

5.00

|

Обсуждение в статье: повышенной проводимости |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы