|

Главная |

Выполнение эскизов деталей сборочной единицы, состоящей из пяти, шести деталей

|

из

5.00

|

Цель занятия: Выработать навыки в чтении сборочного чертежа, освоить практику выполнения чертежей деталей по сборочному чертежу в ручной и машинной графике.

Совершенствование навыков выполнения чертежей производственных деталей и оформления конструкторской документации в соответствии с требованиями стандартов Единой системы конструкторской документации (ЕСКД) и Единой системы технической документации (ЕСТД) к оформлению и составлению чертежей.

Методические указания:

При выполнении деталирования требуется умение применять все знания, которые получены при изучении курса «Инженерной графики». Прежде чем приступить к выполнению деталирования, нужно;

- прочитать чертеж узла, выяснив его конструкцию, принцип работы и назначение. Каждую деталь, каждую составную часть узла находят по номеру позиции, устанавливая ее название и обозначение по спецификации или таблице составных частей изделия.

- деталь подробно анализируют, определяя ее форму, число и содержание изображений, ее взаимодействие с другими деталями узла, ее конструктивные особенности и т. п. Исходя из этого, выбирают главное изображение детали и определяют общее число изображений (видов, разрезов, сечений, выносных элементов и т. д.). Главное изображение детали на рабочем чертеже может быть не таким; как на деталируемом чертеже. Это решают в соответствии с требованиями технологии. Главный вид детали должен давать наиболее полное представление о форме, устройстве и размерах изображаемой детали. В то же время необходимо учитывать, что детали, имеющие ясно выраженный верх и низ (корпуса, станины и т. п.), должны располагаться в соответствии с их нормальным положением в изделии.

Детали, положение которых может быть различным, располагают на главном виде так, как они располагаются при выполнении основной технологической операции (изготовлении или сборке).

Детали, имеющие форму тел вращения, изображают на чертеже с горизонтально расположенной осью, в положении, в котором выполняется наибольшее число операций при ее обработке. Число изображений должно быть наименьшим, но давать полное представление о детали. Для симметричных деталей рекомендуется при ее изображении соединять половину вида с половиной разреза.

- Учитывая масштаб деталируемого чертежа, сложность изображаемой детали и необходимое число изображений, выбирают масштаб изображения для рабочего чертежа и формат бумаги.

- Проведя компоновку изображений на формате, приступают к выполнению рабочего чертежа.

- На чертежах деталей в основной надписи (ГОСТ 2.104-2006, форма 1) указывают наименование детали, ее обозначение, обозначение материала, из которого выполнена деталь, и другие необходимые сведения.

Алгоритм чтения сборочных чертежей

Алгоритм чтения сборочных чертежей

1 Определить наименование изделия.

2 - Определить число наименований и количество деталей по спецификации, прочитать позиции на чертеже.

3 - Определить масштаб изображения, проанализировать и установить тип указанных на чертеже размеров.

4 - Проанализировать количество и характер изображений на сборочном чертеже, масштаб отдельных изображений.

5 - Определить очертание каждой детали сборочной единицы на всех изображениях.

6 - Проанализировать геометрическую форму наружных и внутренних поверхностей каждой детали.

7 - Определить виды соединений деталей в данной сборочной единице.

8 - Выявить условности и упрощения, использованные на сборочном чертеже.

9 - Определить характер уплотнений, прокладочные материалы.

10 - Установить последовательность сборки изделия.

11 - Ознакомиться с техническими требованиями.

ЗАДАНИЕ:

По заданному сборочному чертежу с описанием сборочной единицы выполнить деталирование сборочного чертежа трех деталей. Номера позиций деталей для деталирования указаны в каждом варианте заданий. Увязку сопрягаемых размеров первых двух деталей выполнить в ручной графике, а последней - в машинной графике.

Образец выполнения задания:

Заданный сборочный чертеж и спецификация к нему выполнены на рис. 13.

| Образец выполнения сборочного чертежа и спецификации к нему |

Рис.13 Рис.13

|

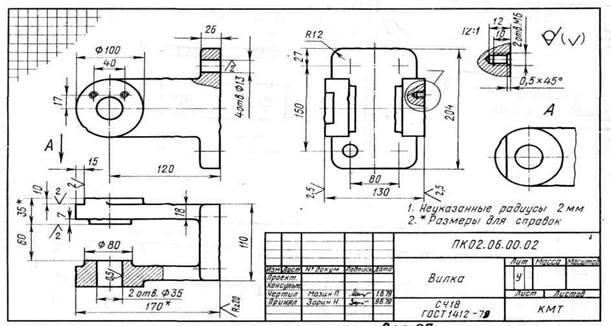

Деталирование сборочного чертежа детали «вилка» (поз.2) выполнено на рисунке 14

| Деталирование вилки (поз.2) |

Рис. 14

Рис. 14

|

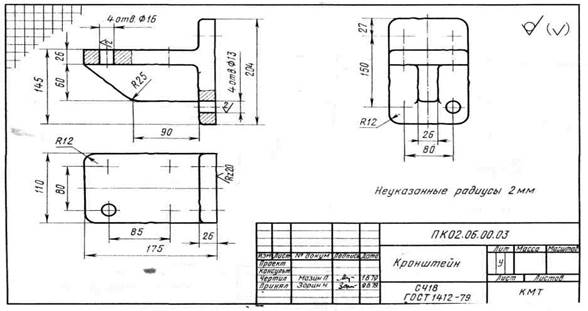

Деталирование сборочного чертежа детали «кронштейн» (поз.3) выполнено на рис.15.

| Деталирование кронштейна (поз.3) |

Рис. 15

Рис. 15

|

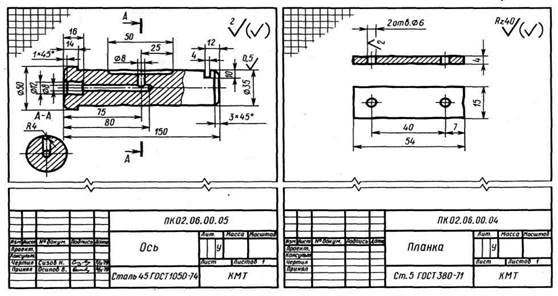

Деталирование сборочного чертежа деталей «ось» (поз.5) и «планка» (поз.4) выполнены на рис.16.

| Деталирование оси (поз.5) Деталирование планки (поз.4) |

Рис.16

Рис.16

|

Деталирование сборочного чертежа деталей «ролик» (поз.1) и «втулка» (поз.12) выполнены на рисунке 17.

| Деталирование ролика (поз.1) Деталирование втулки (поз.12) |

|

Рис. 17

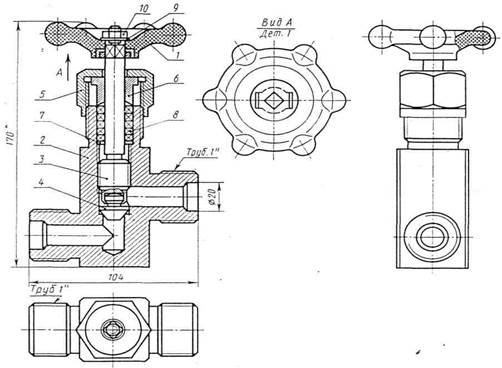

Варианты заданий:

| Вариант 1, 11, 21 | Описание сборочного чертежа |

|

|

Клапан обратный

| № варианта | № детали на выполнение деталирования | ||

Вентиль запорный, цапковый

| № варианта | № детали на выполнение деталирования | ||

| 11,12 |

Вентиль запорный, угловой

Вентиль запорный, угловой

Клапан-ограничитель

Клапан-ограничитель

Вентиль запорный, цапковый

Вентиль запорный, цапковый