|

Главная |

Геометрические параметры передачи

|

из

5.00

|

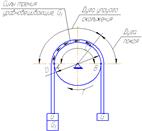

На рисунке, d1 ,d2 - диаметры шкивов; а – межосевое расстояние; b - угол между ветвями ремня; a - угол обхвата ремнём меньшего шкива.

Размер малого шкива приближённо оценивают по формуле проф. М.А. Северина:  , мм.d1принимают стандартным. Диаметр ведомого шкива d2 = id1, также принимают стандартным. Для плоскоремённых передач межосевое расстояние a³ 2(d1 +d2) Угол охвата ремнём малого шкива

, мм.d1принимают стандартным. Диаметр ведомого шкива d2 = id1, также принимают стандартным. Для плоскоремённых передач межосевое расстояние a³ 2(d1 +d2) Угол охвата ремнём малого шкива  ;

;

Учитывая, что b/2 практически не превышает 15°, приближённо оцениваем значения синуса равным значению аргумента и запишем  , рад;

, рад;

при этом

или  Длина ремня определяется как сумма прямолинейных участков и дуг обхвата:

Длина ремня определяется как сумма прямолинейных участков и дуг обхвата:  При заданной длине ремня межосевое расстояние

При заданной длине ремня межосевое расстояние

Вопрос 27

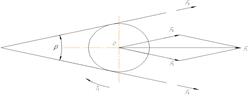

Напряжения в ремнеВ ремне действуют следующие напряжения:Напряжения растяжения s1, s2 или s0  ;

;  ;

;  ; где А – площадь поперечного сечения ремня;можно записать

; где А – площадь поперечного сечения ремня;можно записать  ;

;  ;

;  ; здесь s0 – напряжение от предварительного натяжения ремня;sF - полезное натяжение в ремне;

; здесь s0 – напряжение от предварительного натяжения ремня;sF - полезное натяжение в ремне;  Напряжения изгиба, действующие в той части ремня, которая огибает шкив; по закону Гука

Напряжения изгиба, действующие в той части ремня, которая огибает шкив; по закону Гука

e - относительное удлинение наружных волокон; Е – модуль упругости материала ремня. Известно, что при чистом изгибе

e - относительное удлинение наружных волокон; Е – модуль упругости материала ремня. Известно, что при чистом изгибе

где: у – расстояние до нейтрального слоя; r – радиус кривизны нейтрального слоя.Для плоского ремня, огибающего шкив,

где: у – расстояние до нейтрального слоя; r – радиус кривизны нейтрального слоя.Для плоского ремня, огибающего шкив,  ;

;  ;

;  ;

;  Полученная зависимость позволяет отметить, что основным фактором, определяющим величину напряжений изгиба, является отношение толщины ремня d к диаметру шкива. Напряжения от центробежных сил

Полученная зависимость позволяет отметить, что основным фактором, определяющим величину напряжений изгиба, является отношение толщины ремня d к диаметру шкива. Напряжения от центробежных сил

;где: Fv – центробежная сила в ремне, равная

;где: Fv – центробежная сила в ремне, равная

Наибольшие суммарные напряжения действуют в ветви ремня (s1, su, sv), а именно, в месте набегания ремня на малый шкив:smax = s1 + sv + su1. Эпюра распределения напряжений по длине ремня имеет вид:

Формула Л.ЭйлераF1 = F2efa говорит о том, что допустимое по условию отсутствие буксования sF возрастает с увеличением s0. Однако практика показывает значительное снижение долговечности ремня при увеличении s0.

Поэтому рекомендуется принимать для клиновых ремней s0£1,5 МПа; для плоских ремней s0£1,8 МПа.

Скольжение в передаче различают двух видов: упругое скольжение и буксование. Упругое скольжение наблюдается при любой нагрузке, а буксование только при перегрузках. Скольжение в ремённой передаче исследовал Н.Е. Жуковский. Он проводил такой эксперимент. Ремень охватывает заторможенный шкив (Т – момент торможения). В начале к концам ремня подвешивают равные грузы G. Под действием этих грузов между шкивом и ремнём возникает некоторое давление и соответствующие ему силы трения. Затем на левую ветвь добавляем груз G1. Если G1 больше сил трения между ремнём и шкивом, то равновесие нарушается и ремень соскользнёт со шкива. В противном случае равновесие будет сохраняться. Однако при любой малой величине левая ветвь ремня получит некоторое дополнительное удлинение. Величина относительного удлинения, постоянная для свободной ветви ремня, будет постепенно уменьшаться по дуге обхвата и станет равной нулю в некоторой точке С. Положение точки С определяется по условию равенства веса G1 и суммарной силы трения на дуге АС. Дополнительное упругое удлинение ремня будет сопровождаться его скольжением по шкиву. Это скольжение называют упругим скольжением, а дугу АС – дугой упругого скольжения. На дуге ВС ремень остаётся в покое. Это дуга покоя.  угла обхвата

угла обхвата  . Чем большеG1, тем дуга АС больше, а ВС меньше.

. Чем большеG1, тем дуга АС больше, а ВС меньше.

Для увеличения G1 до значения, равного запасу сил трения, дуга покоя ВС станет равна нулю, а дуга упругого скольжения АС – дуге обхвата a. В этом случае произойдёт буксование, то есть ремень соскальзнёт со шкива.

По аналогии с работающей передачей роль грузов G и G1 выполняют силы натяжения ремня F1 и F2. При этом дуги упругого скольжения располагаются со стороны сбегания ветви.

Скорости ветвей v1¹v2, v2 = v1(1 - e).

Приперегрузки передачи дуга покоя уменьшится до нуля, ремень начинает скользить по всей поверхности соприкосновения со шкивом. Это буксование. В нём ведомый шкив останавливается , а h = 0.

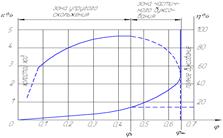

При построении экспериментальных кривых скольжения и КПД на осях ординат откладывают относительное скольжение e и КПД (h) в процентах, а по оси абсцисс – нагрузку передачи, которую выражают через коэффициент тяги j.Относительное скольжение определяется как;

При построении экспериментальных кривых скольжения и КПД на осях ординат откладывают относительное скольжение e и КПД (h) в процентах, а по оси абсцисс – нагрузку передачи, которую выражают через коэффициент тяги j.Относительное скольжение определяется как;  %. Коэффициент тяги определяется по формуле:

%. Коэффициент тяги определяется по формуле:  Здесь sF и s0 напряжения в ветвях ремня.

Здесь sF и s0 напряжения в ветвях ремня.

j позволяет судить о том, какая часть от предварительного натяжения F0 используется полезно для передачи нагрузки Ft, то есть характеризует степень загруженности передачи.Понятие j вводится потому, что e и j связаны со степенью загруженности передачи, а не с абсолютной величиной нагрузки.На начальном участке кривой скольжения e (от нуля до j»45°) наблюдается только упругое скольжение. Так как упругие деформации ремня в основном подчиняются закону Гука, этот участок близок к прямой. Дальнейшее увеличение нагрузки приводит вначале к частичному, а затем к полному буксованию ремня. В зонеjК-jmax (0,65) наблюдается как упругое скольжение, так и буксование. Рабочую нагрузку рекомендуется выбирать вблизи критическогоjК и слева от него. Этому значению отвечает hmax.

Работу в зоне частичного буксования допускают только при кратковременных перегрузках. Ремень здесь быстро изнашивается, а h снижается.В зоне упругого скольжения h падает с уменьшением нагрузки (при холостом ходе h=0).

Вопрос 28Критерии работоспособности и расчётаОсновными критериями работоспособности и расчёта ремённых передач являются: тяговая способность, определяемая силой трения между ремнём и шкивом; долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости.В настоящее время основным расчётом ремённых передач является расчёт по тяговой способности. Долговечность ремня учитывают при расчёте путём выбора основных параметров передачи в соответствие с рекомендациями, выработанными практикой.

Кривые скольжения и КПДТяговая способность ремённой передачи характеризуется кривыми скольжения и КПД. Такие кривые являются результатом испытаний ремней разных типов и материалов.КПД ремённой передачи определяется экспериментально; потери мощности в передаче складываются из: потерь от скольжения ремня по шкиву; потерь на внутреннее трение в ремне, связанное с периодическим изменением и деформацией; потерь из сопротивления воздуха движению ремня и шкивов. Принимаютhпл.р» 0,97; hкл.р» 0,96.

Скольжение в передаче различают двух видов: упругое скольжение и буксование. Упругое скольжение наблюдается при любой нагрузке, а буксование только при перегрузках. Скольжение в ремённой передаче исследовал Н.Е. Жуковский. Он проводил такой эксперимент. Ремень охватывает заторможенный шкив (Т – момент торможения). В начале к концам ремня подвешивают равные грузы G. Под действием этих грузов между шкивом и ремнём возникает некоторое давление и соответствующие ему силы трения. Затем на левую ветвь добавляем груз G1. Если G1 больше сил трения между ремнём и шкивом, то равновесие нарушается и ремень соскользнёт со шкива. В противном случае равновесие будет сохраняться. Однако при любой малой величине левая ветвь ремня получит некоторое дополнительное удлинение. Величина относительного удлинения, постоянная для свободной ветви ремня, будет постепенно уменьшаться по дуге обхвата и станет равной нулю в некоторой точке С. Положение точки С определяется по условию равенства веса G1 и суммарной силы трения на дуге АС. Дополнительное упругое удлинение ремня будет сопровождаться его скольжением по шкиву. Это скольжение называют упругим скольжением, а дугу АС – дугой упругого скольжения. На дуге ВС ремень остаётся в покое. Это дуга покоя.  угла обхвата

угла обхвата  . Чем большеG1, тем дуга АС больше, а ВС меньше.

. Чем большеG1, тем дуга АС больше, а ВС меньше.

Для увеличения

Для увеличения  G1 до значения, равного запасу сил трения, дуга покоя ВС станет равна нулю, а дуга упругого скольжения АС – дуге обхвата a. В этом случае произойдёт буксование, то есть ремень соскальзнёт со шкива.По аналогии с работающей передачей роль грузов G и G1 выполняют силы натяжения ремня F1 и F2. При этом дуги упругого скольжения располагаются со стороны сбегания ветви.Скорости ветвей v1¹v2, v2 = v1(1 - e). Приперегрузки передачи дуга покоя уменьшится до нуля, ремень начинает скользить по всей поверхности соприкосновения со шкивом. Это буксование. В нём ведомый шкив останавливается , а h = 0.

G1 до значения, равного запасу сил трения, дуга покоя ВС станет равна нулю, а дуга упругого скольжения АС – дуге обхвата a. В этом случае произойдёт буксование, то есть ремень соскальзнёт со шкива.По аналогии с работающей передачей роль грузов G и G1 выполняют силы натяжения ремня F1 и F2. При этом дуги упругого скольжения располагаются со стороны сбегания ветви.Скорости ветвей v1¹v2, v2 = v1(1 - e). Приперегрузки передачи дуга покоя уменьшится до нуля, ремень начинает скользить по всей поверхности соприкосновения со шкивом. Это буксование. В нём ведомый шкив останавливается , а h = 0.

При построении экспериментальных кривых скольжения и КПД на осях ординат откладывают относительное скольжение e и КПД (h) в процентах, а по оси абсцисс – нагрузку передачи, которую выражают через коэффициент тяги j.Относительное скольжение определяется как;  %. Коэффициент тяги определяется по формуле:

%. Коэффициент тяги определяется по формуле:  Здесь sF и s0 напряжения в ветвях ремня.jпозволяет судить о том, какая часть от предварительного натяжения F0 используется полезно для передачи нагрузки Ft, то есть характеризует степень загруженности передачи.Понятие j вводится потому, что e и j связаны со степенью загруженности передачи, а не с абсолютной величиной нагрузки.На начальном участке кривой скольжения e (от нуля до j»45°) наблюдается только упругое скольжение. Так как упругие деформации ремня в основном подчиняются закону Гука, этот участок близок к прямой. Дальнейшее увеличение нагрузки приводит вначале к частичному, а затем к полному буксованию ремня. В зонеjК-jmax (0,65) наблюдается как упругое скольжение, так и буксование. Рабочую нагрузку рекомендуется выбирать вблизи критическогоjК и слева от него. Этому значению отвечает hmax.

Здесь sF и s0 напряжения в ветвях ремня.jпозволяет судить о том, какая часть от предварительного натяжения F0 используется полезно для передачи нагрузки Ft, то есть характеризует степень загруженности передачи.Понятие j вводится потому, что e и j связаны со степенью загруженности передачи, а не с абсолютной величиной нагрузки.На начальном участке кривой скольжения e (от нуля до j»45°) наблюдается только упругое скольжение. Так как упругие деформации ремня в основном подчиняются закону Гука, этот участок близок к прямой. Дальнейшее увеличение нагрузки приводит вначале к частичному, а затем к полному буксованию ремня. В зонеjК-jmax (0,65) наблюдается как упругое скольжение, так и буксование. Рабочую нагрузку рекомендуется выбирать вблизи критическогоjК и слева от него. Этому значению отвечает hmax.

Работу в зоне частичного буксования допускают только при кратковременных перегрузках. Ремень здесь быстро изнашивается, а h снижается.В зоне упругого скольжения h падает с уменьшением нагрузки (при холостом ходе h=0).Нагрузка на валы и опорыСилы натяжения ветвей ремня передаются на валы и опоры. Равнодействующая нагрузка на вал

Обычно Fr в два-три раза больше окружной силы Ft и это, как указывалось выше, относится к недостаткам ремённой передачи.

Вопрос 30Клиноремённая передачаВ соответствие с ГОСТ 1284.1-89 клиновые ремни общего назначения выпускают шести различных сечений Z(О), А, В(Б), С(В), D(Г), Е(Д). Несущим элементом может быть либо слой ткани, либо корд в виде полиамидного шнура или стального троса. Для каждого сечения ремня определена допускаемая мощность, что позволяет свести расчёт передачи к подбору сечения и числа ремней по графикам и таблицам. Допускаемая скорость ремней без троса – до 25…30 м/с, со стальным тросом – 60 м/с. Сечение ремней выбирают по графикам в зависимости от передаваемой мощности Р при заданной частоте вращения малого шкива. Мощность передачи с одним ремнём в заданных условиях эксплуатации рассчитывают по формуле  .

.

где Р0 – номинальная мощность передачи с одним ремнём; Сa, СL, Ср – коэффициент, учитывающие соответственно угол обхвата, длину ремня, динамичность нагрузки и режим работы.

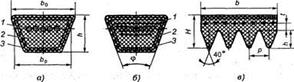

Ременную передачу с параллельными осями, приводной ремень которой имеет клиновую форму поперечного сечения, называют клиноременной (см. рис.3, б и 7). Клиноременную передачу выполняют толькооткрытой. Клиновые ремни стандартизованы по сечению и длине.

Клиновые ремни применяют по несколько штук, чтобы варьировать нагрузочную способность и несколько повысить надёжность передачи. Кроме того, один толстый ремень, поставленный вместо нескольких тонких будет иметь гораздо большие напряжения изгиба при огибании шкива. Число клиновых ремней часто принимают от трех до пяти (максимально восемь ремней), но передача может быть и с одним ремнем. Форму канавки шкива проектируют так, чтобы между шкивом и ремнем постоянно был гарантированный радиальный зазор 8 (рис.8, I). Рабочие поверхности — это боковые стороны ремня, поэтому клиновый ремень не должен выступать за пределы наружного диаметра шкива. Клиноременные передачи в машиностроении применяют чаще, чем плоскоременные. Однако скорость этой передачи не должна превышать 30 м/с, так как при v > 30 м/с клиновые ремни начинают вибрировать. Оптимальная о  окружная скорость, при которой передача работает устойчиво, v = 5-25 м/с.

окружная скорость, при которой передача работает устойчиво, v = 5-25 м/с.

Передаточное число для одноступенчатой клиноременной передачи  <8.Достоинства клиноременной передачи по сравнению с плоскоременной: - возможность передачи большей мощности;- допустимость меньшего межосевого расстояния а;- возможность меньшего угла обхвата

<8.Достоинства клиноременной передачи по сравнению с плоскоременной: - возможность передачи большей мощности;- допустимость меньшего межосевого расстояния а;- возможность меньшего угла обхвата  , на малом шкиве (см. рис.1).Недостатки:- большая жесткость и, как следствие, — меньший срок службы ремня;- необходимость особых приемов при надевании ремня;- зависимость размеров проектируемой передачи от подобранного (по таблице регламентированных длин) ремня;- большая стоимость эксплуатации передачи при вытяжке (ремни не ремонтируются);- большая трудоемкость изготовления шкивов;- несколько пониженный КПД.Ремни для клиноременных передач.Основное распространение получили ремни трапециевидного сечения (рис.9, а, б) с углом профиля

, на малом шкиве (см. рис.1).Недостатки:- большая жесткость и, как следствие, — меньший срок службы ремня;- необходимость особых приемов при надевании ремня;- зависимость размеров проектируемой передачи от подобранного (по таблице регламентированных длин) ремня;- большая стоимость эксплуатации передачи при вытяжке (ремни не ремонтируются);- большая трудоемкость изготовления шкивов;- несколько пониженный КПД.Ремни для клиноременных передач.Основное распространение получили ремни трапециевидного сечения (рис.9, а, б) с углом профиля  = 40+ 10.

= 40+ 10.

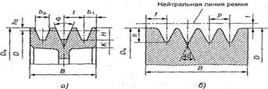

Рис.9. Конструкции клиновых ремней: а — кордшнуровой; б — кордтканевый; в — поликлиновой

Замкнутые бесшовные ремни изготовляют методом вулканизации в пресс-формах. Трапециевидная (клиновая) форма ремня увеличивает его сцепление со шкивом примерно в 3 раза по сравнению с плоским ремнем, но вследствие большой высоты ремня эта форма неблагоприятна. Передача имеет более низкий КПД. Эти недостатки отчасти компенсируются тем, что ремень изготовляют из материала с малым модулем упругости (из резины), а несущие кордовые слои имеют наибольшую толщину и располагаются около нейтральной плоскости ремня. Промышленность выпускает клиновые ремни двух типов: кордшнуровые (рис.9, а) и кордтканевые (рис.9, б). Различаются они тем, что основной несущий слой у первого состоит из одного ряда толстых кордовых шнуров 1, а у второго — из нескольких рядов кордовой ткани 1. В верхней и нижней частях сечения (в зонах растяжения и сжатия) ремень заполнен резиной 2, а снаружи в несколько слоев обмотан прорезиненной тканью — обертка 3. Большую гибкость и нагрузочную способность имеют кордошнуровые ремни, у которых верхний растягиваемый слой состоит из одного ряда анидных шнуров (намотанных по винтовой линии), заключенных в слой мягкой резины.В СНГ клиновые резино-тканевые приводные ремни выпускают семи типов: Z(О), А, В(Б), С(В), Д(Г), И(Д), ЕО(Е). Для каждого типа (сечения ремня) в таблицах указываются: размеры сечения, площадь сечения, длина, минимальный диаметр шкива, допускаемая нагрузка и вес. Кроме ГОСТа существует еще, отличающийся от него, сортамент ремней для автотракторной промышленности.

Размеры ремня (см. рис.9, а): ширина большого основания ремня bо; расчетная ширина ремня bр, высота ремня h; длина ремня L — стандартизованы (табл.3).Разновидности клиноременных передач. На рис.10 показана разновидность клиновидного ремня. Материалы клиновых ремней в основном те же, что и для плоских. Выполняются прорезиненные ремни с тканевой обёрткой для большего трения, кордотканевые (многослойный корд) и кордошнуровые ремни (шнур, намотанный по винтовой линии), ремни с несущим слоем из двух канатиков. Иногда для уменьшения изгибных напряжений применяют гофры на внутренней и наружных поверхностях ремня. Клиновые ремни выпускают бесконечными (кольца).

Кордшнуровые или кордтканевые гофрированные ремни применяют в передачах с малыми диаметрами шкивов. Для увеличения эластичности иногда применяют ремни с гофрами на внутренней и наружной поверхностях. Ременные передачи с зубчатыми ремнями способны передать большие мощность и окружную скорость (v до 70 м/с) при постоянном передаточном числе без проскальзывания (и до 15)

В лёгких передачах благодаря закручиванию ремня можно передавать вращение между параллельными, пересекающимися, вращающимися в противоположные стороны валами. Это возможно потому, что жёсткость на кручение ремней вследствие их малой толщины и малого модуля упругости мала.

В ременных передачах специального назначения находят применение

- поликлиновые ремни (см. рис.9, в), выполненные из плоского ремня с высокопрочным кордшнуром (вискоза, лавсан, стекловолокно) и продольными клиньями. Поликлиновые ремни выпускают трех типов: К, Л, М(табл.4). При одинаковой передаваемой мощности ширина поликлиновых ремней в 1,5—2 раза меньше ширины клиновых ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в обычной клиноременной передаче, большая быстроходность (до 40 – 50 м/с) и большие передаточные отношения. Недостаток — передачи с поликлиновыми ремнями чувствительны к отклонениям от параллельности валови осевому смещению шкивов.

- зубчатые ремни (см. рис.3, д), изготовленные из армированного стальным канатом неопрена, полиуретана, стекловолокна или полиамидного шнура. Эти ремни способны передавать вращающий момент при условии постоянства передаточного числа (проскальзывание ремня исключено) с высокими окружными скоростями (до 80 м/с); их применяют в кинематических механизмах станков  Рис.11. Конструкции шкивов клиновых и поликлиновых передач:а — шкив клиновой передачи (количество ремней — 3);б — шкив поликлиновой передачи

Рис.11. Конструкции шкивов клиновых и поликлиновых передач:а — шкив клиновой передачи (количество ремней — 3);б — шкив поликлиновой передачи

Шкивы клиноременных передач. В отличие от рассмотренных шкивов плоскоременных передач рабочей поверхностью клиноременных шкивов являются боковые стороны клиновых канавок (рис.11, а). Размеры иуглы профиля канавок, толщину обода шкива принимают стандартными (табл.5) в зависимости от типа ремня. Рабочую поверхность канавок желательно полировать, шкивы должны быть хорошо сбалансированы. Дляполиклиновых ремней рабочей поверхностью шкива (рис.11, б) являются боковые стороны клиновых канавок в ободе шкива.Шкивы изготовляют литыми, сварными или штампованными из чугуна СЧ15 (  < 30 м/с), модифицированного чугуна и стали 25Л (

< 30 м/с), модифицированного чугуна и стали 25Л (  < 45 м/с), алюминиевых сплавов (

< 45 м/с), алюминиевых сплавов (  < 80 м/с), из легированной стали. Известны сборные шкивы из стальных тарелок. Быстроходные шкивы требуют балансировки.

< 80 м/с), из легированной стали. Известны сборные шкивы из стальных тарелок. Быстроходные шкивы требуют балансировки.

|

из

5.00

|

Обсуждение в статье: Геометрические параметры передачи |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы