|

Главная |

ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАВИВАНИЯ И ЛОМАНИЯ СТРУЖКИ 3 страница

|

из

5.00

|

Точность и качество обработки деталей и их поверхностей все время повышается. Вместе с тем повышается и производительность токарных станков. Это достигнуто широко распространившимся скоростным методом точения твердосплавными резцами.

Для обеспечения такой обработки деталей созданы подшипники улучшенной конструкции. Они обеспечивают устойчивость шпинделя в работе и плавное без «игры» движение, не вызывающее дрожания изделия и резца.

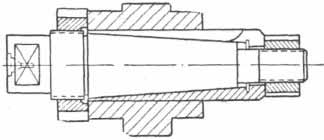

На нижнем рисунке показаны подшипники шпинделя улучшенной конструкции токарно-винторезного станка модели 1А62 завода «Красный пролетарий». Передняя конусная шейка 1 стального пустотелого шпинделя вращается в специальном регулируемом двухрядном роликовом подшипнике 2, а задняя шейка 3 - в коническом роликовом подшипнике 4. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником 5. Шпиндель получает вращение от коробки скоростей через шестерню со спиральным зубом. Это освобождает шпиндель от излишних нагрузок, предотвращает вибрацию и повышает тем самым точность обработки деталей.

В случае биения и радиальной и осевой «игры» шпинделя подшипники регулируются в следующем порядке. Передний подшипник 2 регулируют изнутри передней бабки. Для этого ослабляют стопорный винт 6 в гайке 7 и подтягивают внутреннее кольцо 8 подшипника при помощи гайки 7, причем окончательно гайка должна быть завернута легким ударом по ключу.

После регулировки подшипника проверяют шпиндель на радиальный отжим. Для этого в коническое отверстие шпинделя вставляют оправку с коническим хвостом и свободной длиной 300 мм. К центрирующей шейке 9 шпинделя подводят штифт индикатора и за свободный конец оправки вручную отжимают шпиндель. При этом отклонение стрелки индикатора не должно превышать 0,02 мм. Кроме того, шпиндель должен легко провертываться вручную, если муфту-шестерню поставить в среднее положение. После этого гайку 7 стопорят винтом 6.

Наружный диаметр гайки 7 меньше диаметра отверстия наружного кольца 10 подшипника. Это позволяет при демонтаже удалить шпиндель из передней бабки, не нарушая регулировки переднего подшипника.

Задний конический подшипник 4 шпинделя регулируют с наружной стороны передней бабки гайкой 11, аналогично регулировке переднего подшипника.

В нормально отрегулированных подшипниках шпиндель должен вращаться спокойно, не бить, не иметь «игры», а сами подшипники не должны перегреваться.

Передний конец шпинделя имеет канавку 12 для предохранителей, предотвращающих самопроизвольное спадание патрона при остановке станка.

Передний и задний подшипники токарного станка модели 1А62 завода «Красный пролетарий»:

а - передний; б - задний.

ШПИНДЕЛЬ

Шпиндель и его подшипники являются самыми ответственными деталями не только передней бабки, но и всего токарного станка. Шпиндель представляет собой вал, обычно со сквозным отверстием. Сквозное отверстие используется для обработки длинных прутков, которые пропускаются через это отверстие, а также для выталкивания центра при помощи прутка из мягкой стали или, что лучше, с медным наконечником. Своими конусными или цилиндрическими шейками шпиндель опирается на подшипники в корпусе передней бабки.

Выступающий из подшипника справа конец шпинделя имеет нарезку 13 (см. рис.), цилиндрический поясок 14 и бурт 15. На нарезку шпинделя навертывают до упора в бурт патрон или другое приспособление, служащее для укрепления обрабатываемого изделия. Поясок 14 служит в качестве направляющего при навертывании на шпиндель патрона или приспособления. Отверстие шпинделя имеет с правого конца коническую форму; с этой стороны вставляют в шпиндель центр 6. Резьба, цилиндрический поясок, бурт и коническая часть отверстия шпинделя должны быть изготовлены особо точно.

Поверхности пояска и конической части отверстия должны быть всегда чистыми и гладкими, а их оси точно совпадать с осью вращения шпинделя. В противном случае навернутый на шпиндель патрон или вставленный в отверстие шпинделя центр будут «бить» и, следовательно, установленное в патроне или опирающееся на центр изделие будет обрабатываться неточно.

Поверхности пояска и конической части отверстия необходимо оберегать от повреждений. Если эти поверхности окажутся неровными, то необходимо забитые места пояска тщательно поправить шабером и зачистить тонкой шкуркой, а коническую часть отверстия осторожно проточить, снимая при этом насколько возможно тонкую стружку. Если поверхность конической части отверстия окажется гладкой и не «бьет», а «бьет» вставленный в него центр, то следует, не вынимая его из гнезда, прошлифовать. Перед работой на новом станке (особенно после ремонта) следует всегда проверить, не «бьет» ли центр.

Шпиндель должен быть установлен так, чтобы ось его вращения была строго параллельна направляющим станины как в вертикальной, так и в горизонтальной плоскости. Шпиндель не должен прогибаться и дрожать под влиянием давления резца, натяжения ремня или давления зубчатых колес механизма изменения скоростей. Точно так же шпиндель не должен иметь «игры» (перемещения) в осевом направлении При несоблюдении этих правил процесс обработки изделий сильно ухудшается, а иногда станок может и совсем отказаться работать. Поэтому перед работой подшипники шпинделя необходимо хорошо отрегулировать и проверить.

Выступающий из подшипника справа конец шпинделя имеет нарезку 13 (см. рис.), цилиндрический поясок 14 и бурт 15. На нарезку шпинделя навертывают до упора в бурт патрон или другое приспособление, служащее для укрепления обрабатываемого изделия. Поясок 14 служит в качестве направляющего при навертывании на шпиндель патрона или приспособления. Отверстие шпинделя имеет с правого конца коническую форму; с этой стороны вставляют в шпиндель центр 6. Резьба, цилиндрический поясок, бурт и коническая часть отверстия шпинделя должны быть изготовлены особо точно.

Поверхности пояска и конической части отверстия должны быть всегда чистыми и гладкими, а их оси точно совпадать с осью вращения шпинделя. В противном случае навернутый на шпиндель патрон или вставленный в отверстие шпинделя центр будут «бить» и, следовательно, установленное в патроне или опирающееся на центр изделие будет обрабатываться неточно.

Поверхности пояска и конической части отверстия необходимо оберегать от повреждений. Если эти поверхности окажутся неровными, то необходимо забитые места пояска тщательно поправить шабером и зачистить тонкой шкуркой, а коническую часть отверстия осторожно проточить, снимая при этом насколько возможно тонкую стружку. Если поверхность конической части отверстия окажется гладкой и не «бьет», а «бьет» вставленный в него центр, то следует, не вынимая его из гнезда, прошлифовать. Перед работой на новом станке (особенно после ремонта) следует всегда проверить, не «бьет» ли центр.

Шпиндель должен быть установлен так, чтобы ось его вращения была строго параллельна направляющим станины как в вертикальной, так и в горизонтальной плоскости. Шпиндель не должен прогибаться и дрожать под влиянием давления резца, натяжения ремня или давления зубчатых колес механизма изменения скоростей. Точно так же шпиндель не должен иметь «игры» (перемещения) в осевом направлении При несоблюдении этих правил процесс обработки изделий сильно ухудшается, а иногда станок может и совсем отказаться работать. Поэтому перед работой подшипники шпинделя необходимо хорошо отрегулировать и проверить.

|

ПЕРЕДНЯЯ БАБКА

Назначение передней бабки поддерживать обрабатываемое изделие в определенном положении относительно режущего инструмента, передавать изделию вращательное движение с разным числом оборотов и изменять направление его движения, передавать суппорту необходимое движение через механизмы подачи, останавливать станок.

По устройству передние бабки делятся на бабки со ступенчатым шкивом и перебором (в станках старой конструкции) и с коробкой скоростей (в станках современной конструкции).

Передняя бабка состоит из корпуса, шпинделя с подшипниками, механизмов изменения числа оборотов и направления вращения шпинделя, механизма пуска и остановки станка.

Корпус передней бабки служит опорой для всех остальных ее частей. Он придает им устойчивость и строго определенное взаиморасположение. Корпусу при отливке из чугуна придают различную форму, в зависимости от конструкции бабки. Корпус снизу имеет плоскую поверхность с продольными канавками для направляющих станины треугольного сечения или выступ посередине для направляющих трапецеидального или прямоугольного сечения.

Корпуса передних бабок старой конструкции имеют две стойки с отверстиями для подшипников шпинделя и два ушка для валика перебора. Корпуса передних бабок современной конструкции представляют собой коробку с отверстиями в стенках для подшипников шпинделя и валиков механизма изменения скоростей.

На рисунке передняя бабка обозначина цифрой - 1

СТАНИНА ТОКАРНОГО СТАНКА

На станине устанавливают и крепят все узлы и механизмы токарного станка. Станину массивной и прочной конструкции отливают из чугуна. Особенно массивной конструкции ее изготовляют для быстроходных мощных станков. Это обеспечивает станку большую устойчивость, жесткость и меньший износ его деталей. От массивности, жесткости и способности хорошо сопротивляться нагрузке находящихся на станине деталей и обрабатываемого изделия, а также усилиям, возникающим при снятии стружки, зависит точность работы и продолжительность межремонтного срока службы станка.

На первом рисунке показана станина токарного станка, состоящая из двух продольных ребер 1 и 2, соединенных для большей жесткости поперечными ребрами 3. Продольные ребра этой станины имеют призматические 4 и плоскую 5 направляющие для перемещения по ним суппорта и установки на них передней и задней бабок.

Направляющие станины имеют поперечное сечение различной формы и всегда должны быть строго параллельны между собой и относительно оси центров. Поэтому их очень точно прострагивают или фрезеруют, а затем шлифуют или пришабривают. Это необходимо для точной обработки изделий, а также для плавного и легкого, без толчков, перемещения по ним суппорта.

На следующем рисунке, а показана старая форма плоских трапецеидального сечения направляющих 1 и 2 станины. Такие направляющие, благодаря большой опорной поверхности, сравнительно медленно изнашиваются и теряют свою точность, но требуют большого усилия для перемещения по ним суппорта, особенно при перекосах последнего.

Направляющие станины имеют поперечное сечение различной формы и всегда должны быть строго параллельны между собой и относительно оси центров. Поэтому их очень точно прострагивают или фрезеруют, а затем шлифуют или пришабривают. Это необходимо для точной обработки изделий, а также для плавного и легкого, без толчков, перемещения по ним суппорта.

На следующем рисунке, а показана старая форма плоских трапецеидального сечения направляющих 1 и 2 станины. Такие направляющие, благодаря большой опорной поверхности, сравнительно медленно изнашиваются и теряют свою точность, но требуют большого усилия для перемещения по ним суппорта, особенно при перекосах последнего.

Направляющие призмы станины токарных станков:

а - плоские трапецеидального сечения; б - плоские прямоугольного сечения; в - треугольного сечения; г - треугольного сечения с опорной плоскостью.

На рисунке в показана часть станины с направляющими треугольного сечения отдельно для суппорта (3 и 6) и для задней бабки (4 и 5). Такие направляющие обладают слишком малыми опорными поверхностями и поэтому применяются лишь в станинах для легких станков. Станины тяжелых станков имеют сечение, обладающее большим сопротивлением изгибу, с четырьмя продольными ребрами (рис. б) и плоскими направляющими 1 и 2. Наибольшее распространение в настоящее время получили станины с направляющими, показанными на рисунке г. Каретка суппорта опирается спереди на призму 3, а сзади на плоскость 6 и удерживается от опрокидывания плоскостью 7. Для направления суппорта главную роль играет призма 3, которая и воспринимает большую часть давления от резца. Так как непосредственно под этой призмой находится ходовой винт и валик, поэтому перекашивание салазок суппорта незначительно, а следовательно, и суппорт перемещается плавно и легко. Для установки задней бабки служат плоскость 4 и призма 5.

Иногда станина возле передней бабки имеет выемку, позволяющую обрабатывать изделия большого диаметра, но малой длины (маховики, шкивы, колеса и т. п.). При обработке изделий, имеющих радиус, меньший, чем высота центров над станиной, выемка перекрывается специальным мостиком, рабочие поверхности которого служат продолжением направляющих станины для суппорта. Для обеспечения более точного совпадения рабочих плоскостей мостика с плоскостями направляющих станины необходимо снятый мостик предохранять от ударов и ржавления, а перед установкой выемку станины и мостик тщательно очищать и промывать от грязи.

Станину устанавливают и укрепляют болтами на парные ножки или тумбы (стойки). Для коротких станин применяют две стойки, а для длинных - три и больше. Тумбы делают коробчатыми с дверцами, превращая их в ящики для хранения инструмента, обтирочного материала, мелких заготовок и изделий.

Направляющие станин надо очень внимательно оберегать от повреждений. Нельзя на направляющие класть изделия, инструменты и приспособления. При установке на станке тяжелых приспособлений и изделий необходимо положить на станину деревянную подкладку, чтобы защитить направляющие от повреждений.

Каждый день перед началом работы направляющие станины необходимо тщательно вытирать и смазывать. По окончании работы обязательно удалять с направляющих стружку, эмульсию и грязь, насухо протирать и смазывать их тонким слоем масла.

Направляющие призмы станины токарных станков:

а - плоские трапецеидального сечения; б - плоские прямоугольного сечения; в - треугольного сечения; г - треугольного сечения с опорной плоскостью.

На рисунке в показана часть станины с направляющими треугольного сечения отдельно для суппорта (3 и 6) и для задней бабки (4 и 5). Такие направляющие обладают слишком малыми опорными поверхностями и поэтому применяются лишь в станинах для легких станков. Станины тяжелых станков имеют сечение, обладающее большим сопротивлением изгибу, с четырьмя продольными ребрами (рис. б) и плоскими направляющими 1 и 2. Наибольшее распространение в настоящее время получили станины с направляющими, показанными на рисунке г. Каретка суппорта опирается спереди на призму 3, а сзади на плоскость 6 и удерживается от опрокидывания плоскостью 7. Для направления суппорта главную роль играет призма 3, которая и воспринимает большую часть давления от резца. Так как непосредственно под этой призмой находится ходовой винт и валик, поэтому перекашивание салазок суппорта незначительно, а следовательно, и суппорт перемещается плавно и легко. Для установки задней бабки служат плоскость 4 и призма 5.

Иногда станина возле передней бабки имеет выемку, позволяющую обрабатывать изделия большого диаметра, но малой длины (маховики, шкивы, колеса и т. п.). При обработке изделий, имеющих радиус, меньший, чем высота центров над станиной, выемка перекрывается специальным мостиком, рабочие поверхности которого служат продолжением направляющих станины для суппорта. Для обеспечения более точного совпадения рабочих плоскостей мостика с плоскостями направляющих станины необходимо снятый мостик предохранять от ударов и ржавления, а перед установкой выемку станины и мостик тщательно очищать и промывать от грязи.

Станину устанавливают и укрепляют болтами на парные ножки или тумбы (стойки). Для коротких станин применяют две стойки, а для длинных - три и больше. Тумбы делают коробчатыми с дверцами, превращая их в ящики для хранения инструмента, обтирочного материала, мелких заготовок и изделий.

Направляющие станин надо очень внимательно оберегать от повреждений. Нельзя на направляющие класть изделия, инструменты и приспособления. При установке на станке тяжелых приспособлений и изделий необходимо положить на станину деревянную подкладку, чтобы защитить направляющие от повреждений.

Каждый день перед началом работы направляющие станины необходимо тщательно вытирать и смазывать. По окончании работы обязательно удалять с направляющих стружку, эмульсию и грязь, насухо протирать и смазывать их тонким слоем масла.

|

Токарные принадлежности

ЛЮНЕТЫ

Люнеты применяются при обработке длинных и недостаточно жестких изделий, прогибающихся от собственного веса и в особенности под действием резца.Люнеты бывают неподвижные и подвижные.

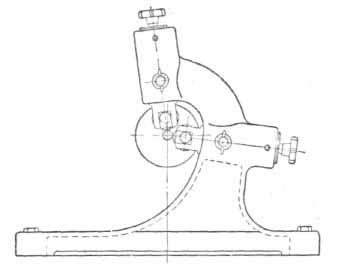

Люнет роликовый неподвижный

Неподвижный люнет прикрепляется к направляющим станины планкой 1 и болтом 2 (одним или двумя). Поэтому основание корпуса 3 имеет снизу поверхность ровную или с канавками, в соответствии с сечением направляющих станины. Верхняя часть люнета откидная, одним концом 4 соединенная шарнирно с корпусом, а другим 5 по мере необходимости закрепляемая болтом. Обрабатываемое изделие поддерживается тремя роликами сухарей 6, из которых два находятся в нижней части (в корпусе) и один - в верхней откидной части люнета. При установке изделие вставляют специально проточенной для этого шейкой в люнет, прикрывают его верхней частью, после чего винтами 7 сухари подводят к поверхности шейки и закрепляют неподвижно болтами 8. При работе между шейкой удерживаемого таким образом изделия и сухарями люнета возникает сильное трение, отчего, сильно нагреваясь, истираются сухари или портится обрабатываемое изделие. Поэтому в последнее время начали применять сухари, снабженные роликами 9.

Люнет роликовый неподвижный

Неподвижный люнет прикрепляется к направляющим станины планкой 1 и болтом 2 (одним или двумя). Поэтому основание корпуса 3 имеет снизу поверхность ровную или с канавками, в соответствии с сечением направляющих станины. Верхняя часть люнета откидная, одним концом 4 соединенная шарнирно с корпусом, а другим 5 по мере необходимости закрепляемая болтом. Обрабатываемое изделие поддерживается тремя роликами сухарей 6, из которых два находятся в нижней части (в корпусе) и один - в верхней откидной части люнета. При установке изделие вставляют специально проточенной для этого шейкой в люнет, прикрывают его верхней частью, после чего винтами 7 сухари подводят к поверхности шейки и закрепляют неподвижно болтами 8. При работе между шейкой удерживаемого таким образом изделия и сухарями люнета возникает сильное трение, отчего, сильно нагреваясь, истираются сухари или портится обрабатываемое изделие. Поэтому в последнее время начали применять сухари, снабженные роликами 9.

Люнет роликовый подвижный

Подвижный люнет устанавливается на суппорте и крепится болтами. Спереди он делается как бы открытым. Два сухаря (реже три) люнета упираются роликами в изделие несколько сзади резца и, перемещаясь вместе с ним, воспринимают на себя его давление. При обработке очень тонких валов приходится ставить ряд люнетов, из которых несколько неподвижных и всегда один подвижный. При скоростном точении длинных валов применяются люнеты с сухарями, оснащенными твердым сплавом, или с роликовыми сухарями, которые меньше изнашиваются сами и не портят изделие. На центрование валов в люнетах расходуется обычно много времени. Этого не наблюдается при применении самоцентрирующих люнетов.

Люнет роликовый подвижный

Подвижный люнет устанавливается на суппорте и крепится болтами. Спереди он делается как бы открытым. Два сухаря (реже три) люнета упираются роликами в изделие несколько сзади резца и, перемещаясь вместе с ним, воспринимают на себя его давление. При обработке очень тонких валов приходится ставить ряд люнетов, из которых несколько неподвижных и всегда один подвижный. При скоростном точении длинных валов применяются люнеты с сухарями, оснащенными твердым сплавом, или с роликовыми сухарями, которые меньше изнашиваются сами и не портят изделие. На центрование валов в люнетах расходуется обычно много времени. Этого не наблюдается при применении самоцентрирующих люнетов.

Самоцентрнрующий люнет: 1-корпус; 2 - разъемное кольцо; 3 -зажимной сухарь; 4 - ползун; 5 - съемная колодка; 6- ручка; 7 - червяк; 8 - откидная крышка; 9 - шарнирный болт

Самоцентрнрующий люнет: 1-корпус; 2 - разъемное кольцо; 3 -зажимной сухарь; 4 - ползун; 5 - съемная колодка; 6- ручка; 7 - червяк; 8 - откидная крышка; 9 - шарнирный болт

|

ОПРАВКИ

Оправки служат для закрепления изделий, обрабатываемых снаружи и имеющих расточенные отверстия концентрично наружной поверхности. Они применяются также при торцовой обработке изделий и при подрезке. Поэтому оправки с насаженными на них изделиями можно закреплять на станке различными способами - на центрах, в кулачковых патронах или же непосредственно на шпинделе.

Заклинвающаяся оправка

Закрепление изделий на оправках осуществляется двумя способами: 1) насадкой - вклиниванием оправки в отверстие изделия; 2) надеванием изделия на оправку и затем закреплением его путем разжатия самой оправки или затяжной гайкой. Насадку по первому способу производят при помощи заклинивающейся оправки, показанной на рисунке выше. Такая оправка представляет собой валик, сделанный с небольшой конусностью, которая не должна превышать 1 : 100 мм.

Концы оправки делают меньшего диаметра, чем среднюю ее часть, и с лысками для закрепления хомутиков; с торцов высверливают центровые углубления для установки на центры станка. Во время работы обрабатываемое изделие не провертывается на такой оправке только благодаря силе трения, возникающей между соприкасающимися их поверхностями. Поэтому изделие необходимо насаживать на оправку всегда плотно, причем осторожными, но с достаточной силой ударами. Для предотвращения заедания между изделиями и оправками последние изготовляются из мягкой стали с последующей цементацией, после чего их рабочую поверхность шлифуют.

Оправки большой длины при малом диаметре не делают, так как они будут во время работы прогибаться и дрожать, отчего обработка изделия ухудшится или может оказаться совсем невозможной. На каждой заклинивающейся оправке можно производить закрепление только таких изделий, у которых отверстия одинакового диаметра и обработаны с достаточной точностью. В противном случае оправка может или не входить в отверстие, или же свободно просовываться через него насквозь, отчего закрепление таких изделий может оказаться невозможным. В связи с этим такие оправки необходимо иметь или в большом выборе, или изготовлять их на месте для каждого отдельного случая.

Оправка, состоящая из разжимной втулочки и конусного валика

При втором способе крепления изделий применяются разжимные оправки. Они позволяют закреплять изделия с отверстиями разных диаметров. Наибольший диаметр отверстий не должен превышать диаметра оправки в разжатом ее состоянии, в противном случае изделие будет или слабо или совсем не закреплено. Наименьший диаметр отверстий должен быть не меньше диаметра оправки в сжатом ее состоянии. Крепление разжимных оправок на станке можно производить в центрах, в кулачковых патронах и на шпинделе через специально для этой оправки изготовленную планшайбу. На рисунке выше показана разжимная оправка, состоящая из конусного валика и втулочки, которая имеет шесть прорезов, по три с каждого торца. На втулочку надевают изделие, а затем вместе с втулочкой заклинивают на валике оправки, устанавливаемом на центрах станка. Валик оправки должен иметь небольшую конусность, так как при большой конусности во время работы может произойти расклинивание его с втулочкой и, следовательно, разъединение с обрабатываемым изделием. Разжимные оправки целесообразнее применять с принудительным удерживанием на них изделий. Такие оправки весьма надежно удерживают изделие и тем самым позволяют снимать стружку большого сечения, что повышает производительность станка и точность обработки. Одна из таких оправок показана на рисунке ниже. Изделие надевают на конусную снаружи и изнутри втулочку, имеющую по три прореза с каждого торца. Во втулочку вставляют конусный посередине валик, оба конца которого имеют резьбу. Большая гайка служит для снятия изделия, если оно сильно заклинилось, а меньшая - для зажима втулочки и, следовательно, для закрепления изделия.

Оправка, состоящая из конусной с прорезами втулочки и конусного валика

Иногда втулочку этой оправки изготовляют снаружи цилиндрической формы. В этом случае валик имеет нарезку только с одного конца; другой же его конец может быть наглухо запрессован в планшайбу малого диаметра, служащую для закрепления оправки на шпинделе станка. Такие оправки очень удобно применять для закрепления изделий, требующих торцовой обработки. Необходимо помнить, что оправки применяются с успехом только при чистовой обработке изделий. При обдирочных работах, когда снимается стружка большого сечения, надежно закрепить обрабатываемое изделие на оправке невозможно.

САМОЦЕНТРИРУЮЩИЕ ПАТРОНЫ

Самоцентрирующие патроны позволяют быстро устанавливать и закреплять в них обрабатываемые изделия. Это достигается одновременным перемещением всех его кулачков при поворачивании торцовым ключом какого-либо одного его винта. При этом кулачки одновременно центрируют и зажимают обрабатываемое изделие. Такие патроны снабжаются обычно тремя кулачками. Для более удобного и надежного закрепления изделий разных диаметров кулачки имеют по одинаковому числу ступенек с рисками на рабочих поверхностях.

На рисунке показан самоцентрирующий трехкулачковый патрон в разрезе. В Т-образные направляющие пазы, сделанные в корпусе 1 патрона, входят своими салазками кулачки 2. Внутри корпуса имеется коническая тарельчатая шестерня 3, сцепленная своей спиралеобразной резьбой с такой же резьбой на салазках кулачков.

Разрез самоцентрирующего патрона

Коническая шестерня имеющимися с обратной ее стороны зубцами сцеплена с тремя малыми коническими шестернями 4. Таких шестерен в патроне бывает столько же, сколько имеется кулачков. В выступающих из корпуса частях малых шестерен имеются для торцовых ключей квадратные гнезда. При вращении одной из трех малых шестерен вращается и большая шестерня, которая с помощью спиралеобразной нарезки заставляет перемещаться и кулачки в направлении к центру или от центра, в зависимости от того, в какую сторону будет поворачиваться торцовым ключом малая шестерня. При повороте малой шестерни перемещение всех кулачков происходит одновременно и на одинаковую величину: это и необходимо для правильного центрирования закрепляемого в патроне изделия.

Для закрепления несимметричных изделии по центру необходимо, чтобы кулачки были установлены от центра патрона на разном расстоянии. Поэтому самоцентрирующие патроны снабжаются иногда разъемными, состоящими из двух частей, кулачками. Верхнюю часть кулачка можно перемещать по нижней его части (салазкам) и, установив на определенном расстоянии от центра патрона, жестко закрепить, получив, таким образом, как бы цельный кулачок.

Самоцентрирующие патроны, в особенности с разъемными кулачками, очень удобны в работе, но, загрязняясь стружкой, быстро срабатываются, после чего неправильно центрируют закрепляемые изделия. Поэтому для удлинения срока их службы необходимо регулярно производить очистку и смазку. Для безопасной работы кулачковый патрон ограждают кожухом, так, как показано на нижнем рисунке. При скоростном точении быстрое торможение шпинделя на больших оборотах может вызвать самоотвинчивание и соскакивание планшайбы или патрона со шпинделя. Для предохранения патрона от самоотвинчивания его закрепляют на шпинделе стопорным винтом.

Разрез самоцентрирующего патрона

Коническая шестерня имеющимися с обратной ее стороны зубцами сцеплена с тремя малыми коническими шестернями 4. Таких шестерен в патроне бывает столько же, сколько имеется кулачков. В выступающих из корпуса частях малых шестерен имеются для торцовых ключей квадратные гнезда. При вращении одной из трех малых шестерен вращается и большая шестерня, которая с помощью спиралеобразной нарезки заставляет перемещаться и кулачки в направлении к центру или от центра, в зависимости от того, в какую сторону будет поворачиваться торцовым ключом малая шестерня. При повороте малой шестерни перемещение всех кулачков происходит одновременно и на одинаковую величину: это и необходимо для правильного центрирования закрепляемого в патроне изделия.

Для закрепления несимметричных изделии по центру необходимо, чтобы кулачки были установлены от центра патрона на разном расстоянии. Поэтому самоцентрирующие патроны снабжаются иногда разъемными, состоящими из двух частей, кулачками. Верхнюю часть кулачка можно перемещать по нижней его части (салазкам) и, установив на определенном расстоянии от центра патрона, жестко закрепить, получив, таким образом, как бы цельный кулачок.

Самоцентрирующие патроны, в особенности с разъемными кулачками, очень удобны в работе, но, загрязняясь стружкой, быстро срабатываются, после чего неправильно центрируют закрепляемые изделия. Поэтому для удлинения срока их службы необходимо регулярно производить очистку и смазку. Для безопасной работы кулачковый патрон ограждают кожухом, так, как показано на нижнем рисунке. При скоростном точении быстрое торможение шпинделя на больших оборотах может вызвать самоотвинчивание и соскакивание планшайбы или патрона со шпинделя. Для предохранения патрона от самоотвинчивания его закрепляют на шпинделе стопорным винтом.

Ограждение к кулачковому патрону

Ограждение к кулачковому патрону

|

КУЛАЧКОВЫЕ ПАТРОНЫ

Кулачковые патроны применяются для той же цели, что и планшайбы, но благодаря добавочному устройству установку и крепление изделий в них можно производить значительно быстрее и надежнее. Изделия в кулачковых патронах закрепляют передвигающимися кулачками. Их бывает на каждом патроне по три или четыре штуки.

Перемещение кулачков производят по направлению к центру, если изделие крепят снаружи, и от центра при закреплении изделия изнутри. Для этого необходимо только поворачивать кулачки к изделию теми сторонами, которые будут надежнее и без повреждений его захватывать. Кулачки соединяются с перемещающими их гайками, навернутыми на винты и сидящими в пазах диска патрона. Винты имеют квадратные, под торцовый ключ головки, находящиеся в углублениях поверхности обода диска патрона. Так как каждый кулачок патрона перемещается отдельно от остальных, то имеется возможность правильно устанавливать изделия неправильной формы (изогнутые, несимметричные и т. п.). На лицевой стороне диска патрона по окружности наносятся риски на расстоянии 10 — 20 мм одна от другой. Они облегчают предварительную установку кулачков в соответствии с формой и размерами закрепляемого изделия.

Четырехкулачковый патрон

Кулачковый патрон крепят на шпинделе или непосредственно путем навинчивания на него, или посредством планшайбы, к которой патрон крепят болтами. Иногда кулачковые патроны используются как планшайбы. Для этого в диске патрона необходимо иметь ряд сквозных отверстий, а посередине — нарезанную под шпиндель втулку. При этом кулачки, винты, гайки и т. п. с патрона снимаются. Большим недостатком кулачковых патронов является то, что приходится тратить сравнительно много времени на выверку закрепляемых в них изделий. Однако ввиду своей универсальности они имеют широкое применение. Почти каждый токарный станок снабжается кулачковым патроном.

ПЛАНШАЙБЫ

Планшайбы служат для установки и закрепления изделия, требующего расточки гнезд или отверстий, а также торцовой и другой обработки. Они имеют посередине с задней стороны втулку с нарезкой для крепления на шпиндель. Поверхность лицевой (передней) стороны планшайбы должна быть строго перпендикулярна к оси вращения. Это значительно облегчает установку изделий.

Установка изделий на планшайбах довольно затруднительна, но, несмотря на это, планшайбы получили очень большое применение. Какой бы сложной формы ни было изделие, его всегда можно с помощью различных угольников, подкладок, планок и т. д. правильно установить и закрепить на планшайбе. Чем больше в диске планшайбы продольных лучеобразно расположенных отверстий, тем удобнее и быстрее производить установку изделий. Планшайбы делаются возможно большего диаметра, но не больше удвоенной высоты расположения центров над выемкой станины, а если выемки нет, то над направляющими станины станка.

ПОВОДКОВЫЕ ПАТРОНЫ

Поводковый патрон представляет собой диск с четырьмя пазами и с втулкой, нарезанной внутри под резьбу шпинделя передней бабки. Для работы с прямым хомутиком патрон снабжают передвижным штырем. Закрепляют его гайкой в пазу патрона. При работе он упирается в хвост хомутика. Для работы с изогнутым хомутиком штырь не нужен, так как его изогнутый хвост вводят в паз поводкового патрона.

Описанные поводковые патроны и хомутики имеют выступающие части, могущие во время работы причинить токарю ранения. Во избежание несчастных случаев необходимо применять закрытый поводковый патрон. Он представляет собой колпак с приливом 1 и втулку 2 с нарезкой, как и у открытого патрона. При работе хомутик 3 находится внутри поводкового патрона, благодаря чему все его выступающие части прикрыты и не представляют никакой опасности для рабочего.

Поводковый патрон закрытого тина

На рисунке ниже показаны безопасный поводковый патрон и хомутик. Патрон закрыт кожухом 1, прикрепленным к планшайбе 2 при помощи кольца 5 и винтов 7. Хомутик представляет собой шайбу 3, надеваемую на обрабатываемое изделие в закрепляемую на нем, тремя установочными винтами 6. Вращение изделию от шпинделя станка передается через планшайбу 2, закрепленные на пей два пальца 4 и хомутик-шайбу 3.

Безопасный поводковый патрон и хомутик

Па следующем рисунке показан самоцентрирующпи безопасный поводковый патрон. Изделие, оставленное п патрон, центрируется и зажимается кулачками 1. Впит 2, имеющий правую и левую резьбу, служит для установки кулачков 1 соответственно диаметру зажимаемого ими изделия. Патрон огражден кожухом 3.

Самоцентрирующий безопасный поводковый патрон

ХОМУТИКИ

Хомутики служат для сообщения установленному на центрах изделию вращательного движения, которое они сами получают посредством поводковых патронов от шпинделя. Хомутик надевают на обрабатываемое изделие и закрепляют на нем зажимным винтом. Хомутик упирается в поводковый патрон одним или двумя концами.

Иногда хомутик изготовляется с загнутым концом, который при работе входит в паз поводкового патрона. Зажимной винт у такого хомутика должен иметь левую резьбу, иначе он будет при работе отвертываться. При снятии крупной стружки хомутик может поворачиваться вокруг изделия. В таких случаях, для того чтобы лучше зажать изделие, в хомутики ставят вместо одного два зажимных винта. У каждого токарного станка необходимо иметь набор хомутиков различных размеров, в соответствии с диаметрами обрабатываемых изделий.

Хомутики: а - с загнутым концом; б - с прямым концом

При получистовых и легких обдирочных работах удобно применять самозажимные хомутики. В корпусе 1 хомутика установлен на оси двухплечий рычажок 2, имеющий на одном конце рифленую поверхность 3. Под действием пружины 4 рычажок своим рифленым концом прижимается к установленному в хомутике изделию. При вращении шпинделя палец 5 поводкового патрона, нажимая на рычажок 2, заклинивает изделие и приводит его во вращение.

Хомутики: а - с загнутым концом; б - с прямым концом

При получистовых и легких обдирочных работах удобно применять самозажимные хомутики. В корпусе 1 хомутика установлен на оси двухплечий рычажок 2, имеющий на одном конце рифленую поверхность 3. Под действием пружины 4 рычажок своим рифленым концом прижимается к установленному в хомутике изделию. При вращении шпинделя палец 5 поводкового патрона, нажимая на рычажок 2, заклинивает изделие и приводит его во вращение.

Самозажимной хомутик

Самозажимной хомутик

|

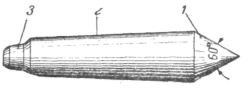

ЦЕНТРЫ

Самым распространенным и вместе с тем самым простым приспособлением является центр, применяемый для закрепления изделий между передней и задней бабками.

На первом рисунке показан наиболее удобный и наиболее распространенной формы центр. Короткая его часть 1 называется конусом, а длинная 2 - хвостом, заканчивающимся концом хвоста 3. Хвост центра изготовляется с небольшой конусностью (конус Морзе) и точно пригоняется к таким же конусным гнездам шпинделей передней и пинолей задней бабок. Конусу придается угол при вершине 60° для малых и средних станков, а для крупных несколько выше, но не более 90°, так как центры с большим углом будут хуже удерживать обрабатываемое изделие.

Центр передней бабки, поддерживая обрабатываемое изделие, вращается вместе с ним и поэтому не нагревается. Центр же задней бабки неподвижен. Изделие, опираясь на него, вращается иногда с большой скоростью; под действием выделяющейся от работы трения теплоты происходит нагрев центра. От этого задний центр отпускается, теряя свою твердость, и преждевременно срабатывается. Поэтому задние центры иногда изготовляются из быстрорежущей стали, не уменьшающей своей твердости при повышенных температурах, а центровое отверстие в изделии всегда смазывают. Обычно же передний и задний центры изготовляются из углеродистой стали, содержащей от 0,7 до 1 % углерода.

|

из

5.00

|

Обсуждение в статье: ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАВИВАНИЯ И ЛОМАНИЯ СТРУЖКИ 3 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы