|

Главная |

ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАВИВАНИЯ И ЛОМАНИЯ СТРУЖКИ 4 страница

|

из

5.00

|

Центры, как передний, так и задний, должны быть закалены, после чего гладко отшлифованы. Сильно закаленные центры очень хрупки и поэтому при неосторожности в работе ломаются, отчего обрабатываемое изделие может быть испорчено и пойти в брак; поэтому центры после закалки следует всегда подвергать отпуску, причем задний центр отпускается при более низкой температуре, а передний - при более высокой.

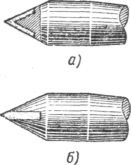

Центры как передней, так и задней бабки при работе сильно заклиниваются в посадочных гнездах, вследствие чего удаление их весьма затруднительно. Удаление центра из полого шпинделя производит легкими ударами в торец хвоста центра прутком через отверстие шпинделя. Чтобы конец 3 хвоста от ударов не раздавался, его делают такой формы, как показано на первом рисунке. Удаление же центра из неполого шпинделя производят поворачиванием его ключом в одну сторону. Точно так же удаляют центр и из пиноли задней бабки с открытым винтом.

Вращающиеся центры: а - вставляемый в пиноль задней бабки; б - встроенный в пиноль задней бабки.

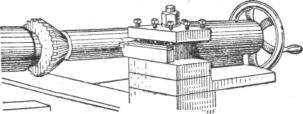

Точение на высоких скоростях с обычным (неподвижным) центром задней бабки невозможно вследствие быстрого износа центра и разработки центрового отверстия изделия. Поэтому при чистовых работах применяются центры задней бабки, острие конусов которых оснащено твердым сплавом, а при обдирочных работах - вращающиеся центры. Лучшие результаты получаются при применении вращающегося центра, встроенного в пиноль задней бабки (рис. б). Для ремонтных предприятий рекомендуется применять вращающиеся центры со сменными наконечниками, которые надеваются в зависимости от условий обработки. Центровые отверстия в изделиях для вращающихся центров должны быть большими, чем для жестких центров.

Точение на высоких скоростях с обычным (неподвижным) центром задней бабки невозможно вследствие быстрого износа центра и разработки центрового отверстия изделия. Поэтому при чистовых работах применяются центры задней бабки, острие конусов которых оснащено твердым сплавом, а при обдирочных работах - вращающиеся центры. Лучшие результаты получаются при применении вращающегося центра, встроенного в пиноль задней бабки (рис. б). Для ремонтных предприятий рекомендуется применять вращающиеся центры со сменными наконечниками, которые надеваются в зависимости от условий обработки. Центровые отверстия в изделиях для вращающихся центров должны быть большими, чем для жестких центров.

На рисунке справа центры, оснащенные твердым сплавом: а - с наплавкой; б - с впаянной пластинкой

Для быстрой установки изделия в центрах при чистовом точении применяются рифленые прямые и обратные передние центры. Они достаточно точно центрируют изделие и служат в качестве поводка. Для валиков используются обратные центры, а для полых изделий - прямые. Прямой рифленый центр позволяет обтачивать изделие по всей его длине за одну установку, а обычный центр с хомутиком - за две установки, на которые расходуется значительно больше времени, чем в первом случае.

Сменные наконечники вращающихся центров

Использование прямого рифленого центра при обтачивании полого вала

Рабочим местом называется участок производственной площади цеха, на котором расположен станок с комплектом приспособлений, вспомогательного и режущего инструмента, технической документации и других предметов и материалов, находящихся непосредственно в распоряжении токаря.

Оснащенность рабочего места и организация труда на нем в значительной мере определяют производительность труда станочника.

Рабочее место оснащается:

· одним или несколькими станками с постоянным комплектом принадлежностей;

· комплектом технологической оснастки постоянного пользования, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента;

· комплектом технической документации, постоянно находящимся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т. д.);

· комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и др.);

· инструментальными шкафами, подставками, планшетами, стеллажами и т. п.;

· передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями.

Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом определяются в зависимости от характера выполняемых работ, типа станка и принятой схемы инструментального хозяйства в цехе.

Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и в значительно меньшей мере — работающие в условиях серийного и крупносерийного производства.

Под правильной организацией рабочего места понимается такое содержание станка, такой порядок расположения приспособлений, инструмента, заготовок и готовых деталей, при котором достигается наивысшая производительность труда при минимальных затратах физической, нервной и умственной энергии работающего.

На рабочем месте не должно быть ничего лишнего, т. е. не нуждающегося в использовании. Все предметы должны иметь постоянные места хранения, а те, что нужны чаще, располагаться ближе и на более удобном месте. Создание условий, обеспечивающих возможность рационального использования станка, его оснащения, рабочего времени, производственных навыков и творческих способностей рабочего, является основной задачей научной организации труда на рабочем месте токаря.

Во второй части статьи поговорим об организации труда на рабочем месте.

В первой части статьи мы говорили об организации рабочего места. Теперь поговорим об организации труда и планировке рабочего места.

Научная организация труда (НОТ) — это система мероприятий, направленных на внедрение в практику методов и форм организации труда, основанных на достижениях науки и передового производственного опыта и проводимых в целях достижения наиболее высокой

производительности труда при одновременном создании благоприятных условий для уменьшения утомляемости и сохранения здоровья рабочего-станочника.

К организации производства на рабочем месте предъявляются следующие основные требования:

· создание условий для высокопроизводительной работы;

· механизация и автоматизация производственного процесса, максимально устраняющие применение ручного труда;

· ритмичное снабжение рабочего места сырьем и материалами;

· повышение квалификации рабочего, обучение его передовым приемам труда;

· безопасность работы.

Правильная организация рабочего места оказывает заметное влияние на сокращение вспомогательного времени, затрачиваемого на выполнение отдельных операций. Удобное расположение необходимых для работы инструментов и приспособлений обеспечивает производительную работу станочника при меньшей его утомляемости.

Планировка рабочего места зависит от многих факторов, в том числе — от типа станка и его размеров, размеров и формы обрабатываемых заготовок, вида и организации производства и др.

Чаще применяются планировки рабочего места двух типов.

По первому типу инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж для деталей — слева. Такая планировка является рациональной, если преобладает обработка заготовок с установкой в центрах левой рукой.

По второму типу планировки инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, стеллаж — с правой. Это удобно при установке и снятии заготовки правой рукой или двумя руками (при изготовлении длинных и тяжелых деталей).

Сохранность и готовность оборудования к безотказной и производительной работе обеспечиваются повседневным уходом за рабочим местом. Большое значение для длительной и бесперебойной работы станка имеет своевременная и правильная его смазка в соответствии с требованиями, изложенными в руководстве по эксплуатации. Смазка станка является прямой обязанностью токаря.

Периодически токарь должен производить проверку точности работы станка и его регулировку, согласно указаниям руководства по эксплуатации. Неудовлетворительная организация рабочего места, загроможденность проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и подножной решетки могут привести к несчастным случаям.

В процессе работы токарь должен быть предельно внимательным, ведь станок является объектом повышенной опасности. Для безопасной работы необходимо знать устройство всех сборочных единиц (узлов) и механизмов станка, правильно назначать режим резания, надежно крепить заготовку, применять исправный инструмент со стружколомами, защитные устройства и т. д.

Все это далеко не полный перечень правил безопасности труда. В каждом цехе имеются специальные инструкции, где кроме общих требований техники безопасности приведены специфические требования, характерные для цеха, в котором установлен станок. Инструктаж по правилам безопасности на каждом рабочем месте проводит мастер в соответствии с цеховым графиком. Рациональная организация рабочего места, выполнение правил эксплуатации станка и соблюдение правил безопасности являются важнейшими условиями высокопроизводительного труда.

Правила построения технологического процесса

Теперь пришло время поговорить о правилах: правилах построения технологического процесса.

Технологический процесс является основой организации производства, так как в зависимости от его содержания определяют количество необходимого оборудования и рабочей силы для выполнения программы по выпуску деталей.

Технологический процесс связывает между собой все звенья производства. Поэтому точное соблюдение технологии является необходимым условием правильной организации производства. Технологический процесс является законом производства, который нарушать нельзя.

Технологический процесс должен обеспечивать наиболее экономичное изготовление деталей в соответствии с указанными в чертеже техническими требованиями.

Исходные данные для построения технологического процесса:

1. чертеж детали и технические требования к ее изготовлению. В чертеже детали указываются все сведения, необходимые для ее изготовления — форма и размеры поверхностей, материал заготовки, технические требования к изготовлению, точность формы, точность размеров, точность взаимного расположения поверхностей (допускаемая несоосность, неперпендикулярность и др.), требования к шероховатости поверхностей;

2. род и размеры заготовки, из которой должна быть изготовлена деталь;

3. количество деталей, которое нужно изготовить;

4. данные о технологических возможностях станка, на котором намечено обрабатывать заготовки.

Под технологическими понимают такие возможности станка, которые позволяют строить процесс наиболее производительно. Например, если шпиндель станка имеет сквозное отверстие большего диаметра, чем диаметр прутка, то это позволяет изготовлять детали из прутка, что во многих случаях выгоднее, нежели изготовление из отдельных заготовок

Построение технологического процесса должно подчиняться определенным правилам.

Правила для единичного производства

1. Обработку заготовок по возможности выполнять за два установа: сначала с одной стороны (обработке чистовой базы), затем с другой стороны.

2. Укрупнять операции, т. е. объединять в одном установе несколько переходов.

Правила для серийного производства

1. Технологический процесс обработки расчленять на несколько простых операций.

2. Для каждой операции предусматривать выполнение продольных размеров по продольному упору или лимбу продольной подачи, а поперечных размеров — по поперечному упору или лимбу винта поперечных салазок суппорта.

3. На первой операции подготовлять чистовую базу.

4. На последней операции вначале выполнять переходы, при которых можно пользоваться упорами и лимбами, а затем остальные переходы.

Технологический процесс оформляется специальными документами. С 1974 г. в нашей стране введена и действует Единая система технологической документации (ЕСТД), по которой установлены основные виды технологических документов.

Маршрутная карта. Документ, содержащий описание технологического процесса изготовления изделия по всем операциям в технологической последовательности, с указанием соответствующих данных по оборудованию, оснастке, материальным, трудовым и другим нормативам.

Операционная карта. Документ, содержащий описание операций технологического процесса изготовления изделий с расчленением операций по переходам и с указанием режимов работы, расчетных норм и трудовых нормативов.

Карта эскизов и схем. Документ, содержащий графическую иллюстрацию технологического процесса изготовления изделия и отдельных его элементов.

Стандартами ЕСТД установлены формы бланков технологических документов.

Мы рассмотрели основные правила построения технологического процесса и поговорили о его оформлении

Технологический процесс и его элементы: Технологические базы

В примере обработки заготовки детали «палец» заготовка при первом установе закрепляется за наружную поверхность прутка, которая в данном случае является установочной базой. При втором установе установочной базой является обработанная поверхность Ø25.

Установочной базой называется поверхность, по которой заготовка закрепляется и ориентируется относительно станка и режущего инструмента.

При токарной обработке в качестве установочных баз могут приниматься: наружные поверхности, внутренние поверхности, торцовые поверхности, центровые отверстия. Возможны сочетания двух поверхностей в качестве базовых. Например, при закреплении в центрах и патроне базовыми поверхностями являются наружная поверхность и коническая поверхность фаски центрового отверстия со стороны задней бабки.

Черновой базой именуется установочная база, используемая на первой операции.

Чистовой базой называется установочная база, которая образовалась в результате черновой обработки и используется для закрепления заготовки при дальнейшей обработке. Так, обработанная поверхность Ø25 является чистовой базой для установа.

Основной считается установочная база, если она является поверхностью, которая важна для работы детали в сборочной единице (узле). Например, поверхность Ø25 детали «палец» сопрягается с отверстием в сборочной единице (узле) машины и поэтому является чистовой основной базой.

Вспомогательными базами называются поверхности, служащие в качестве установочных баз и не играющие роли в работе детали (чертежом обработка их не предусмотрена). Пример вспомогательной базы: центровые отверстия на торцах валов, служащие для установки валов в центрах.

Измерительными базами зовутся поверхности обрабатываемой заготовки, от которых производится отсчет размера. Так, для измерения размера 50 мм детали «палец» измерительной базой является торец детали.

Установочные и измерительные базы называются технологическими базами.

При выборе баз руководствуются правилом единства баз: установочная и измерительная базы должны по возможности являться одними и теми же поверхностями.

Соблюдение этого правила обеспечивает высокую точность обработки.

При выборе технологических баз учитывают также следующие правила:

1. За черновую установочную базу принимают ту поверхность, которая в дальнейшем не подлежит обработке или размер ее задан с наибольшим допуском. Соблюдение этого правила исключает возможность брака при дальнейшей обработке.

2. В качестве черновой базы принимают поверхность, не имеющую неровностей, уступов и других дефектов, что важно для обеспечения надежности закрепления заготовки.

3. При выборе чистовой базы необходимо соблюдать . правило постоянства баз: от одной и той же чистовой базы следует обрабатывать по возможности большее число поверхностей

Технологический процесс и его элементы: От заготовки к готовой детали

Теперь поговорим о технологическом процессе.

Заготовки производят в литейных цехах (отливки), кузнечных цехах (свободной ковки, поковки-штамповки) или нарезают из проката в заготовительных цехах. Способ производства заготовок зависит от конструктивных требований к деталям и от вида производства.

При изготовлении различных деталей обтачивание, подрезание торцов и уступов, прорезание канавок и отрезание выполняют обычно комплексно, в определенной последовательности. Например, при изготовлении из прутковой заготовки (проката) Ø34 детали «палец» (простой вал) принята такая последовательность. Проходным отогнутым резцом подрезают торец. Проходным упорным резцом обтачивают наружные поверхности Ø32 и Ø25, канавочным резцом вытачивают канавку шириной 3 мм, резцом снимают фаску 2 х 45°, отрезают деталь отрезным резцом. Отрезанную деталь вновь закрепляют в патроне за поверхность Ø25, подрезают второй торец и снимают фаску резцом.

Величина вылета прутка из патрона определяется расчетом: 65 мм — длина детали, 1 мм — припуск на подрезание правого торца, 1 мм — припуск на подрезание левого торца, 3 мм — ширина отрезного резца, 3 мм — расстояние от отрезного резца до патрона. Всего: 65 + 1 + 1 + + 3 + 3 = 73 мм.

Резцы закреплены в резцедержателе последовательно (по очередности их применения) и вводятся в работу поворотом резцедержателя. Установка инструментов в резцедержателе называется наладкой резцедержателя.

Последовательность выполнения различных видов обработки, направленная на превращение заготовки в готовую деталь, составляет технологический процесс. Технологический процесс — это часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется операцией. После снятия детали со станка и закрепления новой заготовки начинается новая операция. |

В приведенном примере технологический процесс обработки детали «палец» состоит из одной токарной операции. Так как выполнялось два закрепления детали (за наружную поверхность прутка и за проточенную поверхность Ø25), то считается, что операция выполнялась в два установа. Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Выполняемые виды обработки (подрезание торца, наружное обтачивание, вытачивание канавки и т. д.) называются технологическими переходами.Технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

Таким образом, операция токарной обработки заготовки детали «палец» выполнялась за два установа, причем, за первый установ выполнено пять переходов, за второй — два.

Полная обработка заготовки за одну операцию характерна для единичного производства.

В условиях серийного производства, т. е. при изготовлении деталей партиями (или сериями), технологический процесс обработки расчленяют на несколько операций, которые могут выполняться последовательно на одном и том же или на разных станках. К примеру, деталь «палец» можно изготовить из предварительно нарезанных заготовок за две операции с применением продольного упора.

В условиях массового производства, т. е. когда одинаковые детали изготовляются в больших количествах и на протяжении длительного времени, деталь «палец» целесообразно изготовлять на токарном автомате. При большом припуске на обработку переход расчленяют на несколько рабочих ходов (проходов). Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров или шероховатости поверхности заготовки.

В следующей статье мы рассмотрим технологические базы.

Организация технического контроля

Технический контроль на промышленных предприятиях является одной из эффективных форм управления качеством продукции.

Дефекты, т. е. ошибки, которые выявляются в процессе изготовления изделий, можно условно разделить на две категории. К первой категории относятся ошибки, выявляемые в процессе изготовления изделий и связанные с конструкторскими ошибками, ошибками в чертежах и с недостатком знаний, а к другой — ошибки, обусловленные небрежностью и невнимательностью исполнителей при выполнении работ.

Технический контроль на промышленных предприятиях предназначен для проверки соответствия продукции или процесса, от которого зависит качество конечной продукции, установленным техническим требованиям.

На предприятии ответственным за предотвращение выпуска продукции, не соответствующей требованиям чертежей, техническим условиям, стандартам и т. д., является отдел технического контроля (ОТК). На ОТК возложена также работа по укреплению производственной дисциплины, повышению ответственности всех производственных звеньев предприятия за качество выпускаемых изделий.

Систему управления качеством продукции, созданную на базе стандартов предприятия, называют комплексной системой управления качеством продукции. Она четко регламентирует взаимоотношения цехов, служб, отделов, подчиняет единым требованиям, определяющим качество конечного продукта, весь цикл производства, от проверки поступающего на предприятие сырья до упаковки и отгрузки продукции. Призванная обеспечивать постановку на производство продукции высокого технического уровня, она действует с учетом того, что каждое предприятие специализируется на выпуске определенной продукции, имеющей свои конструктивные особенности, требующей определенной организации производства, но общим и незыблемым правилом остается единое и одно — высокий качественный уровень.

Метрологическое обеспечение производства

На этот раз поговорим о метрологии и о важности правильно измерять параметры качества материалов.

Программа обеспечения высокого качества продукции — это в значительной мере проблема умения правильно измерять параметры качества материалов и комплектующих изделий, поддерживать заданные технологические режимы, т. е. выверять множество параметров технологических процессов, результаты измерения которых преобразуются в команды для управления производством.

Метрологическое обеспечение производственных процессов — одно из важнейших направлений, обеспечивающих получение большого объема информации о результатах измерения различных параметров в производстве, ее регистрации и своевременной обработки.

Основным содержанием работ по метрологическому обеспечению производства на предприятии является:

· внедрение новой современной измерительной техники;

· совершенствование действующих средств и методов измерений;

· восстановление средств измерений;

· надзор за правильностью применения средств измерения;

· проверка приборов в сроки, предусмотренные графиками;

· метрологическая экспертиза конструкторской и технологической документации, контроль за правильностью назначения требований к точности изготовления средств и методов измерения деталей и сборочных единиц;

· метрологический контроль точности поддержания заданных режимов технологических процессов и др.

Рынок диктует сегодня правила игры, и в первую очередь это снижение удельных затрат сырья, материалов, топлива, электроэнергии, рациональное использование производственных мощностей, улучшение потребительских свойств продукции и изделий. Это значит, что в современных условиях улучшение качества продукции является важнейшей предпосылкой резкого повышения эффективности производства, ускорения роста производительности труда.

Усложнение производства, углубление и развитие внутриотраслевых и межотраслевых связей на основе специализации и кооперирования приводят к тому, что конечный продукт все более становится результатом труда огромных коллективов людей, работающих на десятках и сотнях предприятий разных отраслей. И результат их совместного труда лишь в том случае сможет отвечать предъявляемым требованиям, если уровень исполнения каждой детали, сборочной единицы, полуфабриката в полной мере будет соответствовать предъявляемым требованиям.

С ростом международного сотрудничества и развитием внешнеэкономических связей решающее значение приобретает качество наших товаров на мировом рынке, повышение их конкурентоспособности.

Основой управления качеством продукции является планирование качества продукции, которое охватывает весь цикл работ, начиная с научного поиска, разработки, изготовления и серийного освоения продукции, сопровождаемого совершенствованием производства на базе современных научно-технических достижений, и кончая внедрением новой продукции.

Планирование качества продукции ведется на различных уровнях управления — государственном, отраслевом, производственном. Эти планы предусматривают:

· создание, освоение и внедрение в производство новой техники, обеспечивающей рост производительности труда, снижение материалоемкости и энергоемкости, улучшение качества выпускаемой продукции, повышение ее конкурентоспособности на мировом рынке;

· совершенствование форм организации промышленного производства, улучшение производственных связей между отраслями и отдельными предприятиями;

· расширение технического перевооружения и реконструкции действующих предприятий, переоснащение их на основе новой высокоэффективной техники, внедрение прогрессивной технологии, научной организации труда в производство и др.

Проблема повышения качества продукции, как правило, носит межотраслевой характер. Поэтому одним из направлений повышения качества выпускаемой продукции является программно-целевой метод планирования, который может быть рассчитан на ближайшее и на более длительное время (10—15 лет).

В одной из следующих статей поговорим об организации технического контроля.

Основы стандартизации и регулирования качества продукции

Стандартизация служит эффективным и важным средством повышения уровня организации, планирования и управления экономикой, являясь неотъемлемой частью единой общегосударственной технической политики, осуществляемой во всех отраслях народного хозяйства. По своему содержанию она строится на системном принципе и потому носит государственный характер.

Слова «стандарт» и «стандартизация» в переводе с английского могут иметь значения: «образец» и «приведение к образцовому состоянию». Государственный Стандарт устанавливает категории и виды стандартов, а также порядок их разработки, начиная от планирования и заканчивая внедрением. Система предусматривает ряд положений, необходимых для реализации требований стандартов и направленных на ускорение технического прогресса и улучшение качества продукции.

Стандарты подразделяют на: отраслевые (ОСТ), стандарты предприятий и производственных объединений (СТП).

ГОСТы обязательны к применению всеми предприятиями, организациями и учреждениями во всех отраслях народного хозяйства. Утверждаются, как правило, Государственным комитетом РФ по стандартам (Госстандарт).

ОСТы обязательны для предприятий и организаций одной отрасли, а также для предприятий и организаций других отраслей, изготовляющих и применяющих продукцию этой отрасли. Утверждаются министерством отрасли, являющейся ведущей в производстве данного вида продукции.

СТП обязательны для предприятия или производственного объединения, руководством которого они утверждены.

Для обеспечения взаимопонимания при товарообмене разных стран и при международном сотрудничестве новое развитие получила международная стандартизация. В развитии международной стандартизации заинтересованы все страны, стремящиеся найти новые рынки сбыта своей продукции, в т. ч. развивающиеся страны, которые видят в стандартизации путь ускоренного развития.

Есть различные международные организации по стандартизации. Наиболее крупными из них, разрабатывающими рекомендации по широкому кругу вопросов, являются Международная организация по стандартизации (ИСО), Международная электротехническая комиссия (МЭК) и др.

Членство в ИСО и МЭК дает право получать национальные стандарты других стран, содержащие сведения о последних достижениях науки и техники, вносить свои предложения, касающиеся международного сотрудничества.

В настоящее время очень многие рекомендации международных организаций по стандартизации полностью или частично используются в нормативно-технической документации РФ.

Правильное сочетание своих национальных интересов и задач мирового сообщества предполагает интеграцию на основе единой технической политики, координации планов развития промышленности, совместного решения научно-технических проблем.

В РФ стандартизация является основой регулирования качества продукции, объединяющей работы в этой области в различных отраслях народного хозяйства.

Процесс повышения качества продукции сопровождается внедрением новых и улучшением содержания действующих стандартов, определяющих требования к качеству готовой продукции (на основе комплексной стандартизации ее качественных характеристик), а также к качеству необходимых для ее изготовления сырья, материалов, полуфабрикатов и комплектующих изделий; совершенствованием комплексов стандартов, включающих Единую систему конструкторской документации (ЕСКД), Единую систему технологической подготовки производства (ЕСТПП), Единую систему технологической документации (ЕСТД) и т. д. Совершенствуются также системы государственного надзора за внедрением и соблюдением стандартов и другие подобные мероприятия.

|

из

5.00

|

Обсуждение в статье: ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАВИВАНИЯ И ЛОМАНИЯ СТРУЖКИ 4 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы