|

Главная |

Подготовка дефектных мест под сварку и наплавку

|

из

5.00

|

Работы на внутренней и наружной поверхностях корпусов и аппаратов проводят после разборки внутренних устройств и снятия теплоизоляции в зоне дефекта. Демонтаж устройств, приваренных к корпусу, производится огневым способом (газопламенной резкой, воздушно-дуговой резкой и т.п.). На корпусах из углеродистой стали при толщине стенки более 36 мм и из легированной стали при демонтаже устройств огневым способом рекомендуется оставлять выступы высотой не менее 15 мм.

Поверхность дефектного участка и прилегающей зоны (шириной не менее 50 мм на сторону) следует очистить от антикоррозионных покрытий, ржавчины, окалины и других загрязнений.

Подготовку дефектных мест под сварку или наплавку проводят как механическим, так и огневым способом, удаляя минимальное количество металла с целью уменьшения остаточных напряжений и объема сварочных работ.

Дефекты корпусов из углеродистых и низколегированных (типа 16ГС) сталей удаляют механическим и газопламенным способами.

Дефекты корпусов из хромомолибденовых теплостойких сталей удаляют механическим способом. Допускается удаление дефектов огневым способом с последующими зачисткой поверхности на глубину не менее 1,0 мм и контролем неразрушающими методами на отсутствие трещин. При огневом способе необходим местный подогрев до температуры 200-250 °С. Допускается вырезка дефектов и без предварительного подогрева. В этом случае предусматривают припуск 4-5 мм на механическую обработку. Припуск удаляют шлифовальным кругом или фрезерованием с последующим контролем на отсутствие трещин.

Дефекты корпусов из двухслойных сталей удаляют в основном механическим способом. Удаление дефектов газопламенной резкой допускается только со стороны основного слоя. При необходимости вырезки дефекта со стороны плакирующего слоя в нем предварительно прорубают канавку по ширине разделки, через которую вырезают основной слой обычным способом. При этом поверхность слоя следует предохранять от брызг металла.

В корпусах из двухслойной стали с основным углеродистым слоем из сталей марок Ст.3, 16ГС, 09Г2С, 20К допускается вырезка дефектов воздушно-дуговой резкой (РВД) при отсутствии требований стойкости плакирующего слоя к межкристаллитной коррозии (МКК). При наличии этих требований РВД можно применять только в отдельных случаях в виде исключения при условии обязательной последующей обработки всей поверхности резки шлифовальным кругом (или другим методом) на глубину не менее 0,8 мм для снятия поверхностного слоя с повышенным содержанием углерода.

После удаления дефектов и зачистки поверхности проверяют полноту удаления дефекта одним из указанных выше методов.

Подготовку кромок под сварку или наплавку проводят любым способом механической обработки. Допускается применение огневого способа. Подготовленная поверхность не должна иметь острых углов и заусенцев. После удаления дефектов и подготовки кромок под сварку или наплавку огневым способом поверхность необходимо зачистить механическим способом на глубину 1,0 мм.

Перед началом сварки следует проверить качество подготовки и сборки свариваемых элементов, т.е. состояние стыкуемых кромок и прилегающих к ним поверхностей.

Смещение кромок листов в стыковых соединениях, определяющих прочность сосуда, должно быть не более 10% номинальной толщины более тонкого листа, но не более 3 мм. Смещение кромок в кольцевых швах при толщине листов до 20 мм не должно превышать 10% номинальной толщины более тонкого листа плюс 1 мм, а при толщине листов свыше 20 мм — 15% номинальной толщины более тонкого листа, но не более 5 мм.Смещение кромок в соединениях из двухслойной стали не должно превышать 10% номинальной толщины более тонкого элемента, но не более 3 мм со стороны основного слоя и не более 50% толщины плакирующего слоя.

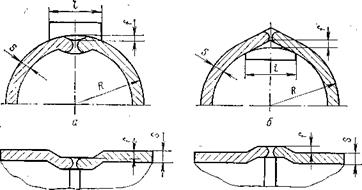

При сварке элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому постепенным утонением более толстого элемента. Угол скоса кромок (рис. 7.2) должен быть не более 15° (уклон 1:4). В случае двухслойной стали скос выполняют со стороны основного слоя.

Допускаются стыковые швы без предварительного утонения толстой стенки, если разность между толщинами соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не свыше 5 мм.

Рис. 7 2 Соединение листов разной толщины:

а – L≥4 (S1-S); б – L≥4 (S1-S)

Рис. 7.3. Виды соединений:

а, б — в продольных швах; в, г — в кольцевых швах

Совместный увод кромок в продольных и кольцевых швах (угловатость) не должен превышать 10% толщины листа плюс 3 мм, но не более 5 мм, т.е. f≤0,1S+3 мм.

Угловатость продольных швов (рис. 7.3, а, б) определяют по шаблону, длина которого по хорде равна 1/3 радиуса обечайки. Угловатость кольцевых швов (рис. 7.3, в, г) определяют линейкой длиной не менее 200 мм.

При сборке допускается подгонка шлифовальной машинкой, путем вырезки, подвальцовки и т.п.

Для ремонта корпусов сосудов и аппаратов следует применять материал той же марки, из которой изготовлен корпус. Для изготовления корпусов и их элементов допускается применение и других материалов, указанных в ОСТ 26-291—79 и «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением». При этом по химическому составу, механическим свойствам и условиям применения материал должен быть не хуже заменяемого и иметь сертификат.

Для ручной дуговой сварки углеродистых и низколегированных сталей применяют электроды по ГОСТ 9466—75 (см. табл. 5.7). Верхний температурный предел эксплуатации сварных соединений, выполненных указанными электродами, должен соответствовать данным ОСТ 26-291—79 на материалы. Нижний температурный предел эксплуатации должен быть не ниже температуры, указанной в сертификате на партию электродов.

Допускается применение электродов для сварки изделий при температуре эксплуатации ниже указанной в сертификате в случае положительных контрольных испытаний в соответствии с требованиями ОСТ 29-291—79.

Для сварки легированных однослойных и двухслойных сталей, а также для сварки разнородных сталей рекомендуется применять электроды, типы и марки которых приведены в табл. 7.1. Допускается применение электродов других марок при условии обеспечения требований, предъявляемых к исходной марке. В случае отсутствия сертификата электроды должны быть испытаны в соответствии с ГОСТ 9466—75 или ТУ на их поставку.

Сварку углеродистых и низколегированных сталей при толщине стенки более 36 мм, а также легированных сталей, независимо от толщины стенки, проводят с предварительным и сопутствующим подогревом в соответствии с табл. 7.2.

Сварочные работы при ремонте корпусов сосудов и аппаратов из углеродистых и легированных сталей выполняют при положительной температуре окружающего воздуха. Допускаются сварочные работы при отрицательных температурах, не ниже указанных в табл. 7.3. В случае низких отрицательных температур необходимо создать в зоне сварки микроклимат (с применением палатки 'или других устройств) для обеспечения температуры, удовлетворяющей требованиям табл. 7.3.

При ремонте корпусов сосудов и аппаратов на открытой площадке сварщик, а также место сварки должны быть защищены от непосредственного воздействия дождя, ветра и снега.

При понижении температуры окружающего воздуха ниже допустимой процесс сварки не должен быть прекращен до полного заполнения разделки. Одновременно необходимо принять меры для подогрева зоны сварки [3, 4].

Ремонт корпусов

Ремонт корпусов аппаратов выполняют ручной электродуговой сваркой (наплавкой), а также автоматической и полуавтоматической сваркой при обеспечении условий производства и качества сварного соединения согласно ОСТ 26-291—79, РТМ 26-27—70, РТМ 26-168—73, РТМ 26-320—79.

Таблица 7.2. Режимы предварительного и сопутствующего подогрева при сварке сталей

| Марка стали | Толщина стенки, мм | Режим подогрева | ||

| температура, °С | скорость, °С/ч, не более | перепад температур по толщине, °С/мм, не более | ||

| Ст. Зсс; Ст. Зсп; Ст.ЗГпс; 20К; 22К | >36 | 100—150 | 1,5-2.0 | |

| 16ГС; 09Г2С | >36 | 150—200 | 200 60—100 | 1,5-2,0 |

| 12МХ; 12ХМ; 15ХМ | Независимо | 200—250 | 1,2-1,8 | |

| Х18Н10Т, ОХ18Н10Т, Х17Н13М2Т | Без подогрева |

Таблица 7.3. Температура окружающего воздуха и условия выполнения сварки

| Материал корпуса | Толщина стенки корпуса, мм | |

| до 16 включительно | свыше 16 | |

| Углеродистая сталь, содержащая менее 0,24% углерода; низколегированные марганцовистые и кремииймарганцовистые стали и основной слои из этих сталей в двухслойной стали (Ст.Зсп, 16ГС, 09Г2С, 15К, 20К) | От 0 до –20°С сварка без подогрева | От 0 до –20°С сварка с подогревом до 100—200 °С |

| Низколегированные хромомолибденовые стали и основной слой из этих сталей в двухслойной стали (12ХМ, 12МХ, 15ХМ) | От 0 до –10 °С сварка с подогревом до 250—350 °С | |

| Высоколегированные хромомолибденовые и хромоникелевые стали аустенитного класса и плакирующий слой из этих сталей в двухслойной стали (Х18Н10Т, ОХ18Н10Т, Х17Н13М2Т) | От 0 до –10 °С сварка без предварительного подогрева. От –11 до –20 °С сварка с предварительным подогревом до 100-200 °С |

При ремонте корпусов сварные швы должны обеспечивать требуемую прочность и быть доступными для контроля. В горизонтальных сосудах и аппаратах, нижняя часть которых мало доступна для осмотра, продольные сварные швы не рекомендуется располагать в нижней части корпуса в пределах центрального угла, равного 140°.

Сварные швы должны располагаться вне опор корпуса. При попадании сварного шва на опору он должен быть проверен в объеме 100% ультразвуковым или радиационным методом контроля на отсутствие дефектов.

Не допускается пересечения сварных швов, выполняемых при ремонте ручной дуговой сваркой.

Сварные швы должны быть смещены по отношению друг к другу на величину, равную трехкратной толщине стенки корпуса, но не менее чем на 100 мм. Сварные швы корпусов сосудов и аппаратов, подвергающихся термообработке, допускается пересекать сварными швами, выполняемыми при ремонте.

Допускается пересечение сварных швов, выполняемых автоматической или электрошлаковой сваркой при ремонте корпусов сосудов и аппаратов, работающих при давлении до 1,6 МПа и температуре до 400 °С, при условии 100%-ного просвечивания или ультразвуковой дефектоскопии мест пересечения швов.

Перед ремонтной сваркой или наплавкой производят контроль подготовленной поверхности на отсутствие дефектов.

При установке на корпусах «латок», замене листов, обечаек и днищ подготовку кромок под сварку рекомендуется проводить согласно требованиям чертежа (паспорта) на корпус или по типу соединений, приведенных в ГОСТ 5264—80 или ОТУ—79.

При выборе других типов соединений рекомендуется делать V-образную подготовку кромок при толщине стенки 30 мм и менее и Х-образную — при толщине не более 30 мм.

При многослойной ремонтной сварке рекомендуются четыре способа выполнения ниточных швов «па проход» по всей длине: последовательное наложение каждого слоя при толщине свариваемого металла до 20 мм; способ «горка» (рис. 7.4,а); «каскадный» способ (рис. 7.4,б); обратноступенчатый (рис. 7.4,в).

Три последних способа применяют при сварке металла толщиной более 20 мм. При многослойной сварке особенно тщательно следует выполнить первый слой в корне шва, так как провар корня определяет прочность всего многослойного шва.

Однопроходную сварку стыковых коротких швов длиной 250-300 мм выполняют «на проход», средних швов длиной 300-1000 мм — от середины к концам или обратноступенчатым способом, длинных швов длиной более 1000 мм — обратноступенчатым способом. Длину ступени при сварке обратноступенчатым способом принимают равной 200-250 мм. Число проходов в одном слое шва по ширине следует принимать с учетом ширины разделки: при ширине менее 12 мм слои рекомендуется выполнять в один проход, при увеличении ширины число проходов, выполняемых ниточными швами, соответственно увеличивается.

Последовательность наложения проходов по сечению шва устанавливают с учетом технологической последовательности сборки и сварки. Наиболее рациональная последовательность при V-образной и Х-образной разделке приведена на рис. 7.5. При двухсторонней сварке стыковых швов сначала удаляют корень первого шва, а затем выполняют шов с обратной стороны.

Рис. 7.4. Способы выполнения сварных швов:

а — «горка»; б — «каскад»; в — обратноступенчатый

Рис. 7 5. Последовательность выполнения швов

а – однослойный однопроходный; б — многослойный; в — многопроходный ниточный; г – многопроходный ниточный декоративный; д — многослойный многопроходный

В двухслойных сталях в первую очередь сваривают основной слой, а затем плакирующий. При сварке основного слоя недопустимо перемешивание металла шва, выполняемого малоуглеродистыми электродами, с высоколегированным металлом коррозионностойкого слоя, так как это приводит к появлению трещин.

При ремонте сваркой и наплавкой сосудов и аппаратов, работающих в водородсодержащих средах, подготовленные под сварку кромки рекомендуется подогреть до 400 °С (для удаления водорода), а затем охладить до температуры, при которой рекомендуется проводить сварку.

Ремонт дефектных участков наплавкой проводят в два и более слоев. Первый слой рекомендуется выполнять валиками, расположенными перпендикулярно оси корпуса; каждый последующий слой должен перекрывать предыдущий на 1/3 ширины.

Наплавку плакирующего покрытия двухслойной стали можно проводить в один или в два слоя. Для меньшего расплавления основного металла наплавку плакирующего слоя следует вести короткой дугой при минимальном токе. Кратеры необходимо тщательно заплавлять. Однослойную наплавку в один проход выполняют в том случае, когда к наплавленному металлу не предъявляются требования стойкости против межкристаллитной коррозии; наплавку в два слоя выполняют в случае, если такие требования предъявляются. При этом первый слой является переходным.

При ремонтной сварке или наплавке корпусов сосудов и аппаратов из углеродистых и легированных сталей сварочный ток рекомендуется выбирать по табл. 7.4, а температуру предварительного и сопутствующего подогрева (в случае необходимости) — по табл. 7.2. При сварке высоколегированных аустенитных сталей типа Х18Н10Т и Х17Н13М2Т перед наложением последующего шва предыдущий рекомендуется охладить до температуры ниже 100 °С.

Прихватку стыков электродами диаметром 3 мм выполняют сварщики, осуществляющие весь процесс сварки. Каждую прихватку необходимо проконтролировать путем внешнего осмотра. К качеству прихваток предъявляют те же требования, что и к качеству основного шва. Дефектные прихватки полностью удаляют механическим способом (шлифовальным кругом). Вновь выполненные прихватки контролируют осмотром.

При сварке стыков, собранных на прихватах, особенно тщательно следует выполнять корень шва.

В связи с тем, что прихватки являются очагами возможных дефектов (трещин, пор и т.п.), необходимо обеспечить полный переплав металла прихваток и зоны основного металла вокруг прихваток. Для этого подбирают соответствующее сечение прихваток, либо удаляют излишнюю часть металла прихваток механическим способом (шлифовальным кругом).

Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы. Клеймо наносят на расстоянии 20-50 мм от кромки сварного шва с наружной стороны. У продольных швов клеймо должно находиться в начале и в конце шва на расстоянии 100 мм от кольцевого шва. Для кольцевого шва клеймо должно выбиваться в месте пересечения кольцевого шва с продольным и далее через каждые два метра, но при этом должно быть не менее трех клейм на каждом шве. Если шов с наружной и внутренней сторон заваривают разные сварщики, клеймо ставят только с наружной стороны через дробь. При длине шва менее 400 мм наносят одно клеймо.

Клеймо наносят стандартным штифтом на корпусе с толщиной стенки 6 мм и более. Ставить клеймо наплавкой запрещается.

|

из

5.00

|

Обсуждение в статье: Подготовка дефектных мест под сварку и наплавку |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы