|

Главная |

Ковшовые конвейеры и подъемники непрерывного действия 9 страница

|

из

5.00

|

Wnp = Фпов.расч/мср.пр = л ''(2-0,28) = 5,61 с; ^пов.возвр ~~ Фпов.расч'^ср.возвр ~

Экспериментально установлено, что на опускание ковша в забой затрачивается примерно 30% времени рабочего цикла. Примерно половина этого движения (до уровня стоянки экскаватора) совмещается с поворотным движением платформы. Вторая же половина (ниже уровня стоянки), выполняемая без совмещения с другими учитываемыми в расчете рабочими движениями, составляет примерно 15% продолжительности рабочего цикла, с учетом чего:

ni v'k пов.пр ^пов.возвр/

Заметим, что вид разрабатываемого грунта оказывает незначительное влияние на продолжительность рабочего цикла, которое учитывается удельным сопротивлением грунта копанию, входящим в формулу для определения времени копания. Последнее составляет незначительную долю в общей продолжительности рабочего цикла. В приведенном выше примере эта доля равна 2,93/16,21 • 100% = 18,08%. При вариации удельного сопротивления грунта копанию от 18 до 280 кПа (для грунтов I - III категорий) она составляет от 2,7 до 28,5%.

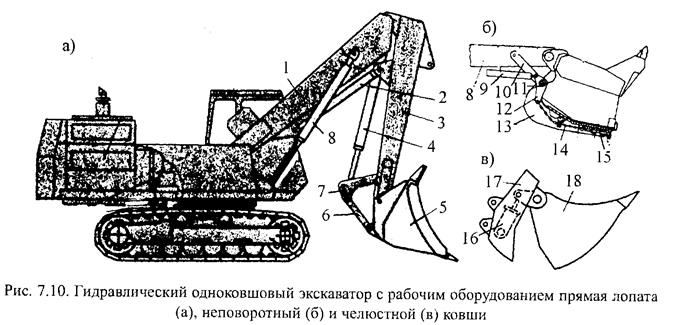

На гидравлический экскаватор для разработки грунтов выше уровня стоянки навешивают рабочее оборудование прямая лопата (рис. 7.10, а), состоящее из стрелы /, рукояти 3 и ковша 5. Стрела обычно короче, чем у обратной лопаты. Привод стрелы обеспечивается двумя гидроцилиндрами 8, а рукояти - гидроцилиндром 2.

Относительно рукояти ковши могут быть поворотными (рис. 7.10, а) и неповоротными (рис. 7.10, б). Поворотный ковш может изменять свое положение относительно рукояти как для установки требуемого угла резания, так и для выгрузки грунта с помощью гидроцилиндра 4 (рис. 7.10, а), коромысла 7 и тяги 6. Неповоротные ковши устанавливают на рукояти с постоянным углом резания, который может быть изменен заменой тяги 10 (рис. 7.10, б) соответствующей длины. В нижней части корпуса ковша на шарнире 11 установлено откидывающееся днище 75, закрываемое подпружиненной щеколдой 15. Для разгрузки грунта посредством гидроцилиндра 9 через рычаг 12 и цепь 14 щеколду выдергивают из своего гнезда на корпусе, после чего днище открывается под действием собственной силы тяжести. Захлопывается днище автоматически при опускании ковша в нижнее положение для начала копания. На некоторых моделях устанавливают также челюстные ковши (рис. 7.10, в), состоящие из шарнирно соединенных между собой двух челюстей - корпуса 18 и днища 77. В режиме копания и транспортирования грунта челюсти сомкнуты, а для разгрузки грунта они размыкаются гидроцилиндром 16, вмонтированным в днище ковша.

Относительно рукояти ковши могут быть поворотными (рис. 7.10, а) и неповоротными (рис. 7.10, б). Поворотный ковш может изменять свое положение относительно рукояти как для установки требуемого угла резания, так и для выгрузки грунта с помощью гидроцилиндра 4 (рис. 7.10, а), коромысла 7 и тяги 6. Неповоротные ковши устанавливают на рукояти с постоянным углом резания, который может быть изменен заменой тяги 10 (рис. 7.10, б) соответствующей длины. В нижней части корпуса ковша на шарнире 11 установлено откидывающееся днище 75, закрываемое подпружиненной щеколдой 15. Для разгрузки грунта посредством гидроцилиндра 9 через рычаг 12 и цепь 14 щеколду выдергивают из своего гнезда на корпусе, после чего днище открывается под действием собственной силы тяжести. Захлопывается днище автоматически при опускании ковша в нижнее положение для начала копания. На некоторых моделях устанавливают также челюстные ковши (рис. 7.10, в), состоящие из шарнирно соединенных между собой двух челюстей - корпуса 18 и днища 77. В режиме копания и транспортирования грунта челюсти сомкнуты, а для разгрузки грунта они размыкаются гидроцилиндром 16, вмонтированным в днище ковша.

Экскаватор с рабочим оборудованием прямая лопата разрабатывает грунт движением ковша снизу (от уровня стоянки экскаватора) вверх (до верхнего обреза забоя). Максимальная кинематическая высота копания реализуется лишь для маневровых движений. Из-за опасности обрушения грунта из образующихся навесов (козырьков) копать на этой высоте нельзя. При копании на максимальном вылете ковша козырьки образу-

ются уже, начиная с высоты оси пяты стрелы. Соблюдая требования безопасности, высоту забоя можно довести до 2/3 максимальной кинематической высоты. Хотя кинематика рабочего оборудования позволяет разрабатывать грунт ниже уровня стоянки экскаватора, реализовать это удается крайне редко - лишь на последней по ходу движения позиции экскаватора, так как отрытая перед ним выемка не позволяет экскаватору перемещаться вперед "на забой".

Копают грунт поворотом рукояти относительно стрелы, а толщину грунтовой стружки регулируют кратковременными движениями стрелы с перемещением ковша "на забой" или от него. В случае поворотных и челюстных ковшей возможна разработка грунта поворотом ковша. Структура рабочего цикла такая же, как и у экскаватора с

рабочим оборудованием обратная лопата.

рабочим оборудованием обратная лопата.

Для погрузки дробленых и сыпучих материалов применяют гидравлические экскаваторы с погрузочным оборудованием (рис. 7.11). При загрузке ковша последний перемещают по подошве осыпающегося откоса штабеля, работая на малых вылетах. По условиям устойчивости машины и наилучшего использования энергетических параметров ее силовой установки на этих работах ковши погрузчиков имеют повышенную вместимость (в 1,5 ... 2 раза больше вместимости ковшей прямых лопат). Для погрузочного оборудования обычно используется корневая секция составной стрелы обратной лопаты 1. Она связана с подвеской 6 ковша 4 посредством рукояти 2 и тяги 3. Рукоять, тяга, стрела и подвеска образуют шарнирный четырех-звенник (параллелограмм), благодаря которому при повороте рукояти относительно стрелы гидроцилиндром 8 подвеска с ковшом совершает плоско-параллельное движение. Дополнительно, управляя положением стрелы с помощью гидроцилиндра 7, можно добиться поступательного движения ковша по подошве штабеля, менее энергоемкого, чем при внедрении ковша в штабель движением всей машины.

Структурно рабочий цикл погрузочного оборудования такой же, как у прямой лопаты, но отличается характером рабочих движений. После описанной выше операции заполнения ковша его поворачивают гидроцилиндром 5 в положение транспортировки. Далее стреловым гидроцилиндром 7 поднимают рабочее оборудование с одновременным вращением поворотной платформы до положения разгрузки. Разгружают грунт поворотом ковша, а возвращают рабочее оборудование на позицию следующего рабочего цикла теми же движениями в обратном порядке.

В ряде случаев, например, при разработке слежавшихся или смерзшихся в штабеле материалов, к ведению погрузочных работ предъявляют те же требования безопасности, что и при работе прямых лопат.

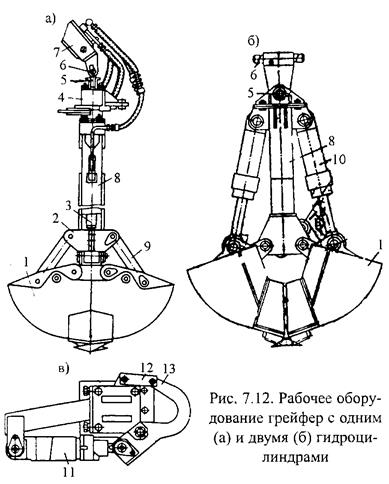

Рабочее оборудование грейфер используют для отрывки глубоких котлованов, очистки водоемов и каналов, а также для погрузки и разгрузки сыпучих материалов. Рабочее оборудование (рис. 7.12) состоит из двухчелюстного ковша, установленного на нижнем конце штанги 8, которую подвешивают к рукояти 7 обратной лопаты на двух цилиндрических шарнирах 5 и 6, позволяющих ковшу занять отвесное положение. Челюсти 1 раскрываются либо одним, либо двумя гидроцилиндрами. В первом случае (рис. 7.12, а) гидроцилиндр 3, помещенный в полую штангу и шарнирно соединенный с ней, приводит в движение траверсу 2, по концам которой на шарнирах подвешены тяги 9, соединенные нижними концами с челюстями. При выдвинутом штоке гидроцилиндра челюсти сомкнуты, при втянутом штоке - разомкнуты. Для начала работы ковш с раскрытыми челюстями опускают на захватываемый материал, после чего их замыкают гидроцилиндром. При этом ковш внедряется в материал и заполняется им. В таком положении ковш поднимают рукоятью из выемки и последующим поворотом платформы устанавливают в положение разгрузки. Разгружают ковш размыканием челюстей. Для работы на больших глубинах штангу 8 удлиняют вставками.

Рабочее оборудование грейфер используют для отрывки глубоких котлованов, очистки водоемов и каналов, а также для погрузки и разгрузки сыпучих материалов. Рабочее оборудование (рис. 7.12) состоит из двухчелюстного ковша, установленного на нижнем конце штанги 8, которую подвешивают к рукояти 7 обратной лопаты на двух цилиндрических шарнирах 5 и 6, позволяющих ковшу занять отвесное положение. Челюсти 1 раскрываются либо одним, либо двумя гидроцилиндрами. В первом случае (рис. 7.12, а) гидроцилиндр 3, помещенный в полую штангу и шарнирно соединенный с ней, приводит в движение траверсу 2, по концам которой на шарнирах подвешены тяги 9, соединенные нижними концами с челюстями. При выдвинутом штоке гидроцилиндра челюсти сомкнуты, при втянутом штоке - разомкнуты. Для начала работы ковш с раскрытыми челюстями опускают на захватываемый материал, после чего их замыкают гидроцилиндром. При этом ковш внедряется в материал и заполняется им. В таком положении ковш поднимают рукоятью из выемки и последующим поворотом платформы устанавливают в положение разгрузки. Разгружают ковш размыканием челюстей. Для работы на больших глубинах штангу 8 удлиняют вставками.

Двухцилиндровый грейфер (рис. 7.12, б) отличается от описанного двумя вместо одного гидроцилиндрами 10 привода челюстей, расположенными с двух сторон штанги и соединенными с ней гильзами шарнирно. Штоками гидроцилиндры соединены с челюстями.

Относительно вертикальной оси ковш грейфера может быть поворотным и неповоротным. Поворотный ковш более универсален. Он обладает лучшей маневренностью при копании и погрузочно-разгрузочных работах, способностью к установке в менее энергоемкое положение при разработке грунта. Поворот штанги обеспечивается установленным между рукоятью и штангой механизмом 4 (рис. 7.12, а), состоящим из гидроцилиндра 11 (рис. 7.12, в), рычага 13 и тяги 12, соединенной со штангой.

Рассмотренные ранее канатные грейферы (см. рис. 6.19) при захвате грунта реализуют напорное усилие, равное разности силы тяжести ковша и усилия натяжения замыкающего каната, т. е. на разработку грунта реализуется только часть силы тяжести ковша. Кроме того, удовлетворяющая требованиям производства грейферных работ загрузка ковша обеспечивается при низких скоростях сближения челюстей при действующих на грунт нагрузках, по значению близких к статическим. С увеличением этих скоростей ковш отрывается от грунта, не успев заполниться. Эти факторы существенно снижают производительность канатного грейферного оборудования и не позволяют

грейферу разрабатывать прочные грунты. Гидравлические грейферы за счет жесткого соединения его элементов между собой и с рукоятью базовой машины способны воздействовать на грунт с большими, чем канатные грейферы, усилиями, что позволяет им разрабатывать грунты с большими поперечными сечениями срезов, а также более прочные грунты без ограничения скорости сближения челюстей. По сравнению с канатными грейферами это позволяет сократить продолжительность рабочего цикла более чем на 30% при одновременном увеличении объема разработанного за один рабочий цикл грунта и, в конечном счете, существенно повысить производительность этого вида рабочего оборудования.

грейферу разрабатывать прочные грунты. Гидравлические грейферы за счет жесткого соединения его элементов между собой и с рукоятью базовой машины способны воздействовать на грунт с большими, чем канатные грейферы, усилиями, что позволяет им разрабатывать грунты с большими поперечными сечениями срезов, а также более прочные грунты без ограничения скорости сближения челюстей. По сравнению с канатными грейферами это позволяет сократить продолжительность рабочего цикла более чем на 30% при одновременном увеличении объема разработанного за один рабочий цикл грунта и, в конечном счете, существенно повысить производительность этого вида рабочего оборудования.

Для рыхления прочных, включая мерзлые, грунтов гидравлические экскаваторы комплектуют оборудованием рыхлителя и гидромолота. Это оборудование используют также для разрушения скальных пород, взламывания асфальтового покрытия дорог при их ремонте и других работ. Его устанавливают на рукояти обратной лопаты вместо ковша.

Однозубый рыхлитель (рис. 7.13) состоит из литого зуба 1 со сменной коронкой 2, наплавленной твердым сплавом. Гидромолот 2 (рис. 7.14) с рабочим инструментом в виде клина 3 крепят к рукояти обратной лопаты с помощью переходного кронштейна /.

Кроме однозубых рыхлителей для рыхления мерзлых грунтов, разборки старых зданий, взламывания и погрузки асфальтобетонных покрытий, снятия и укладки дорожных плит, труб, установки колодцев и т. п. применяют также рабочее оборудование захватно-клещево-го типа (рис. 7.15). Дополнительно к ковшу обратной лопаты 1 на одной оси соединения ковша с рукоятью 6 устанавливают рычаг-рыхлитель 3 с закрепленным на его конце двухзубым наконечником 2. Управляют рычагом с помощью двух гидроцилиндров 7 через тяги 4 и 5. При разработке грунтов, требующих предварительного разрыхления, работают поочередно рычагом-рыхлителем и ковшом. На первом этапе - разрыхлении грунта - ковш отводят в крайнее отвернутое от рукояти положение и работают рычагом-рыхлителем. На втором этапе рычаг переводят в крайнее подвернутое к руко-

яти положение и загружают ковш разрыхленным грунтом, как обычной обратной лопатой. Возможна также разработка грунта одновременно ковшом и рыхлителем при их встречном движении. Большие по размерам обломки грунта после его разрыхления, не помещающиеся в ковше, зажимают между ковшом и рычагом и в таком положении транспортируют на разгрузку.

яти положение и загружают ковш разрыхленным грунтом, как обычной обратной лопатой. Возможна также разработка грунта одновременно ковшом и рыхлителем при их встречном движении. Большие по размерам обломки грунта после его разрыхления, не помещающиеся в ковше, зажимают между ковшом и рычагом и в таком положении транспортируют на разгрузку.

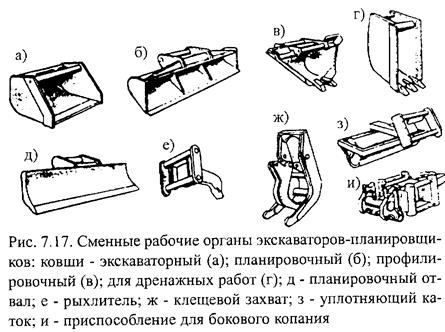

Применение описанных выше видов рабочего оборудования на базе шар-нирно-рычажных схем гидравлических экскаваторов для планировочных работ требует четкой координации нескольких простых движений, из которых может быть составлено прямолинейное движение режущей кромки ковша. Исключением является рабочее оборудование погрузчика, но оно имеет небольшие перемещения в направлении планируемой полосы. Более просто эта задача решается телескопическим рабочим оборудованием экскаватора-планировщика (рис. 7.16), состоящим из рамы ^ 2, двух секций стрелы - неподвижной 3 и — подвижной 5 и ковша 7. Рама закреплена на поворотной платформе шарнирно и может поворачиваться в вертикальной плоскости гидроцилиндром /. Неподвижная секция стрелы располагается внутри рамы и может поворачиваться относительно ее продольной оси с помощью установленного на тыльном торце рамы механизмом, состоящим из приводимого гидроцилиндром 11 зубчатого сектора 12 и соединенного с секцией стрелы зубчатого колеса 9. Выдвижная секция стрелы 5 может выдвигаться из неподвижной секции и вдвигаться в нее длинноходовым гидроцилиндром 4, размещенным внутри стрелы. Ход стрелы обычно до 3 - 4 м. Ковш 7 закреплен шарнирно на конце подвижной секции. Он может поворачиваться относительно последней гидроцилиндром 6. Основные виды сменных рабочих органов экскаваторов-планировщиков представлены на рис. 7.17.

Применение описанных выше видов рабочего оборудования на базе шар-нирно-рычажных схем гидравлических экскаваторов для планировочных работ требует четкой координации нескольких простых движений, из которых может быть составлено прямолинейное движение режущей кромки ковша. Исключением является рабочее оборудование погрузчика, но оно имеет небольшие перемещения в направлении планируемой полосы. Более просто эта задача решается телескопическим рабочим оборудованием экскаватора-планировщика (рис. 7.16), состоящим из рамы ^ 2, двух секций стрелы - неподвижной 3 и — подвижной 5 и ковша 7. Рама закреплена на поворотной платформе шарнирно и может поворачиваться в вертикальной плоскости гидроцилиндром /. Неподвижная секция стрелы располагается внутри рамы и может поворачиваться относительно ее продольной оси с помощью установленного на тыльном торце рамы механизмом, состоящим из приводимого гидроцилиндром 11 зубчатого сектора 12 и соединенного с секцией стрелы зубчатого колеса 9. Выдвижная секция стрелы 5 может выдвигаться из неподвижной секции и вдвигаться в нее длинноходовым гидроцилиндром 4, размещенным внутри стрелы. Ход стрелы обычно до 3 - 4 м. Ковш 7 закреплен шарнирно на конце подвижной секции. Он может поворачиваться относительно последней гидроцилиндром 6. Основные виды сменных рабочих органов экскаваторов-планировщиков представлены на рис. 7.17.

Экскаваторы-планировщики применяют для планировки горизонтальных земляных поверхностей и откосов, а также для обычных экскавационных работ. Эти экскаваторы характеризуются малой габаритной высотой, что позволяет эффективно использовать их в стесненных условиях городской и промышленной застройки, в труднодоступных местах, в частности, для разработки грунтов под мостами, на участках пересечения

коммуникаций, для зачистки дна и вертикальных стенок траншей и котлованов, подсыпки и разравнивания грунта под полы, фундаменты и подпольные каналы, засыпки пазух фундаментов, траншей и котлованов, подачи материалов через проемы в стенах под низкое перекрытие и т. п. Экскаваторы-планировщики широко применяют на рассредоточенных объектах малого объема как универсальные землеройные машины. Наиболее эффективно они работают на планировке и зачистке откосов с углами примерно 45° ниже уровня стоянки при большой протяженности и ширине до 12 м, например, при сооружении откосов у дорог, каналов и т. п. Для этого машину устанавливают наверху у бровки откоса с возможностью передвижения вдоль него. Экскаватор работает позиционно с короткими передвижками.

коммуникаций, для зачистки дна и вертикальных стенок траншей и котлованов, подсыпки и разравнивания грунта под полы, фундаменты и подпольные каналы, засыпки пазух фундаментов, траншей и котлованов, подачи материалов через проемы в стенах под низкое перекрытие и т. п. Экскаваторы-планировщики широко применяют на рассредоточенных объектах малого объема как универсальные землеройные машины. Наиболее эффективно они работают на планировке и зачистке откосов с углами примерно 45° ниже уровня стоянки при большой протяженности и ширине до 12 м, например, при сооружении откосов у дорог, каналов и т. п. Для этого машину устанавливают наверху у бровки откоса с возможностью передвижения вдоль него. Экскаватор работает позиционно с короткими передвижками.

Положение ковша в пространстве определяется сочетанием следующих движений: его поворота относительно стрелы, выдвижения (втягивания) подвижной секции стрелы, поворота неподвижной секции стрелы относительно собственной продольной оси, поворота рамы в вертикальной плоскости и поворота платформы экскаватора. Основное движение при планировке земляных поверхностей - втягивание подвижной секции стрелы при установленном в рабочее положение (с определенным углом резания) ковшом. Поворот неподвижной секции стрелы и вертикальные перемещения рамы являются корректирующими. По достижении ковшом крайнего положения (в случае планировки откосов - его бермы), во избежание просыпания грунта при его транспортировании в ковше, последний подворачивают к стреле, гидроцилиндром б (см. рис. 7.16) поднимают рабочее оборудование и поворачивают платформу с одновременными маневровыми движениями подвижной секции стрелы с таким расчетом, чтобы к концу поворотного движения ковш оказался в положении разгрузки, которую выполняют опрокидыванием ковша. Возвращают ковш на исходную позицию следующего рабочего цикла теми же движениями в обратном порядке.

Основными рабочими размерами экскаватора-планировщика являются: максимальные радиус копания Лтах, глубина ifmax и высота Я"тах копания, а также максимальная высота выгрузки грунта Яв тах.

Неполноповоротные экскаваторы (рис. 7.18) изготовляют в основном на базе серийных пневмоколесных тракторов небольшой мощности и фронтальных погрузчиков. Это мобильные малогабаритные землеройные машины с большим количеством (до 25) сменных видов рабочего оборудования. Наиболее эффективно их использовать в стесненных условиях, а также при небольших объемах рассредоточенных земляных работ.

Основным рабочим органом неполноповоротных экскаваторов обычно служит унифицированный ковш прямой и обратной лопат вместимостью 0,2 ... 0,3 м3. Сменны-

ми являются узкий и специальный ковши для рытья узких траншей, погрузочные ковши вместимостью 0,2 ... 0,6 м3, крановая подвеска грузоподъемностью 0,3 ... 0,8 т, грейфер вместимостью 0,2 ... 0,3 м3, однозубый рыхлитель, гидравлический молот, грузовые вилы, буровое оборудование, захват для укладки бордюрных камней, оборудование обратная лопата со смещенной осью копания для рытья траншей вблизи зданий и сооружений и т. п. Рабочее оборудование заменяется машинис- Рабочее оборудование 11, состоящее из

ми являются узкий и специальный ковши для рытья узких траншей, погрузочные ковши вместимостью 0,2 ... 0,6 м3, крановая подвеска грузоподъемностью 0,3 ... 0,8 т, грейфер вместимостью 0,2 ... 0,3 м3, однозубый рыхлитель, гидравлический молот, грузовые вилы, буровое оборудование, захват для укладки бордюрных камней, оборудование обратная лопата со смещенной осью копания для рытья траншей вблизи зданий и сооружений и т. п. Рабочее оборудование заменяется машинис- Рабочее оборудование 11, состоящее из

стрелы, рукояти и ковша, вместе с гидроцилиндрами привода этих элементов смонтировано на поворотной колонке 10, установленной на раме 9 базового трактора. Поворот колонки вместе с рабочим оборудованием на 90° в каждую сторону обеспечивается двумя гидроцилиндрами 5, приводящими цепь 4, охватывающую звездочку 3, жестко посаженную на вал колонки. Применяются также реечные и рычажные механизмы поворота.

Для экскавации грунта машину устанавливают на две выносные опоры 2 и смонтированный на дышле 6 бульдозерный отвал 7, управляемые гидроцилиндрами 1 и 8.

Мини-экскаваторы, оборудованные ковшами обратной лопаты вместимостью от 0,03 до 0,2 м3, а также сменными рабочими органами (гидромолотами, гидротрамбовками, рыхлителями, вилочными захватами, грейфером и др.) используют на строительных и ремонтных работах в стесненных и труднодоступных местах, в т. ч. внутри зданий, а также на рассредоточенных объектах с небольшими объемами земляных работ. Благодаря небольшим габаритам и массе, их перевозят в кузове грузовых автомобилей. Эти экскаваторы бывают неполноповоротными и полноповоротными. Неполноповорот-ный мини-экскаватор состоит из базовой малогабаритной машины (колесного трактора

или колесного короткобазового погрузчика) и экс-кавационного рабочего оборудования. Рабочее оборудование смонтировано на поворотной колонке, установленной на опорной раме базовой машины и может поворачиваться в каждую сторону на угол до 90°. Для работы в труднодоступных местах поворотная колонка вместе с рабочим оборудованием может смещаться в поперечном направлении относительно продольной оси машины. В рабочем положении экскаватор устанавливают на две выносные опоры.

Полноповоротные мини-экскаваторы по своим кинематическим, конструктивным и эргономическим качествам подобны современным одноков-Рис. 7.19. Угловое смещение рабочего шовым полноповоротным гидравлическим экскава-оборудования мини-экскаватора от- торам с рабочим оборудованием обратная лопата, носительно поворотной платформы но отличаются от последних небольшой массой и

малыми габаритами как всех основных узлов (кроме кабины), так и всего экскаватора, наличием механизма смещения рабочего оборудования относительно платформы.

Благодаря смещению рабочего оборудования представляется возможным разрабатывать грунт в непосредственной близости от стен зданий и сооружений. В основном используют угловое смещение на 55° в каждую сторону (рис. 7.19).

Ходовое устройство может быть гусеничным с металлическими или резино-ме-таллическими гусеничными лентами для работы в городских условиях без повреждения асфальтового или иного твердого дорожного покрытия, колесным и шагающим.

Ходовое устройство может быть гусеничным с металлическими или резино-ме-таллическими гусеничными лентами для работы в городских условиях без повреждения асфальтового или иного твердого дорожного покрытия, колесным и шагающим.

Ширина микро-экскаватора обычно не превышает 1 м, вместимость ковша 0,02 ... 0,03 м3 при ширине 200 ... 450 мм. Рабочее оборудование - обратная лопата. В большинстве случаев - это неполноповоротные машины, не имеющие собственного привода механизма передвижения и кабины машиниста. Изготовляются на базе универсальных мотоблоков. Перебазировка в кузове небольшого грузового автомобиля или на прицепе к легковому автомобилю.

7.8. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы)

Из канатных экскаваторов в настоящее время в строительстве эксплуатируются машины с рабочим оборудованием прямая лопата, драглайн и грейфер. Все другие виды канатного рабочего оборудования практически полностью вытеснены более прогрессивными гидравлическими аналогами. Ниже будут рассмотрены экскаваторы с рабочим оборудованием прямая лопата и драглайн, канатный грейфер был рассмотрен ранее (см. п. 6.3).

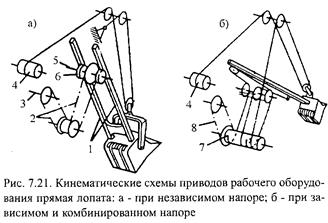

Рабочее оборудование прямого копания (прямая лопата) (рис. 7.20), являющееся основным для канатных экскаваторов, разрабатывает грунт выше уровня стоянки экскаватора движением ковша снизу вверх. Оно состоит из стрелы 3, шарнирно соединенной с поворотной платформой и удерживаемой стрелоподъемными канатами 2, рукояти 4, поступательно перемещаемой в седловом подшипнике 1, поворотном относительно стрелы, и ковша б на конце рукояти. Вместе с рукоятью ковш может изменять свой вылет относительно стрелы, подниматься и опускаться с помощью подъемных канатов 5.

Стрелы бывают одноба-лочными при двухбалочной рукояти (рис. 7.21, а) или двухбалочными при однобалочной рукояти (рис. 7.21, б). В последнем слу-Рис. 7.20. Одноковшовый экскаватор с гибкой подвеской чае рукоять перемещается в окне рабочего оборудования прямая лопата стрелы.

Ковш поднимается подъемной лебедкой, а опускается за счет собственного веса при расторможенной подъемной лебедке. Его вылет изменяется с помощью напорной лебедки. На рис. 7.21, а представлена схема канатоведения подъемного механизма и

цепного привода напорного механизма для экскаваторов с двухбалочной рукоятью. Эти механизмы кинематически не зависят друг от друга (независимый напор). На схеме лебед-«д- р. i \\\ лдчг ^ \i\ /ill tenrJ I ки пРеДставлены их концевы-

цепного привода напорного механизма для экскаваторов с двухбалочной рукоятью. Эти механизмы кинематически не зависят друг от друга (независимый напор). На схеме лебед-«д- р. i \\\ лдчг ^ \i\ /ill tenrJ I ки пРеДставлены их концевы-

^"^^ufy /9К*ЩпЙ я__^ Л/1 I / ^kJ ми звеньями: подъемная - ба-

ЧН7~ v \&~*$Л L ~тоРт-*ч. рабаном 4, напорная - звездоч-

кой 3, от которой через двухступенчатую цепную передачу Рис. 7.21. Кинематические схемы приводов рабочего оборудо- 2 напорное усилие передается вания прямая лопата: а - при независимом напоре; б - при за- валу 5 и двум шестерням 6 за-висимом и комбинированном напоре цепляющимся с зубчатыми

рейками, установленными на нижних полках балок рукояти 1. Напорное усилие может также зависеть от подъемного движения {зависимый напор) (рис. 7.21, б). Для этого один конец подъемного каната закрепляют на подъемном барабане 4, а второй - на напорном барабане 7, благодаря чему требуемое напорное усилие обеспечивается реактивным усилием ветви подъемного каната. Напорная лебедка используется в этом случае только для возвратного движения рукояти. При зависимом напоре исключается возможность управления напорным движением при разработке грунтов различной прочности. Лучшим решением является комбинированный напор, конструктивно отличающийся от зависимого напора приводом барабана 7 от напорной лебедки с помощью цепи 8 как в прямом, так и в возвратном направлениях. При прямом (напорном) движении рукояти ее скорость корректируется напорной лебедкой при одновременном воздействии на напорный механизм реактивного усилия в закрепленной на барабане 7 ветви подъемного каната.

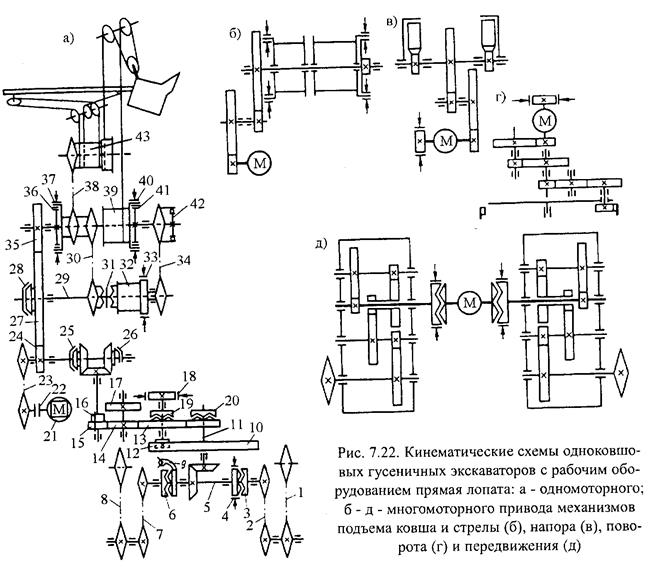

Привод механизмов может быть как одномоторным (групповым) (рис. 7.22, а) от ДВС, так и многомоторным (рис. 7.22, б - д) дизель-электрическим или с питанием от внешней электросети. Последним оборудуют экскаваторы, длительное время работающие на одном месте, например, в карьерах на добыче строительных материалов (песка, гравия).

Групповой привод состоит из приводимой дизелем 21 (рис. 7.22, а) через муфту сцепления 22 главной трансмиссии и подключаемых к ней фрикционными муфтами трансмиссий механизма подъема ковша, напорного и стрелоподъемного механизмов, механизмов поворота платформы и передвижения. Главная трансмиссия включает цепную передачу 23, зубчатые колеса 24, 27 и 35. Барабан 39 лебедки подъема ковша подключают к главной трансмиссии ленточной фрикционной муфтой 41. Удерживают ковш на любой высоте ленточным тормозом 40 при отключенной муфте 41. Опускают ковш гравитационно, растормаживая барабан 39. Напорный механизм, состоящий из цепной передачи 38 и напорного барабана 43, установленного соосно с шарниром пяты стрелы, включают на выдвижение рукояти ленточной муфтой 36, а на возвратное движение - конусной фрикционной муфтой 28 при включенной на звездочку кулачковой муфте 31. Возвратное напорное движение передается напорному барабану через цепные передачи

30 и 38. Рукоять фиксируют в любом положении ленточным тормозом 37 при отключенных муфтах 36 и 31. Стрелоподъемный барабан 32, оборудованный тормозом 33, включают на подъем стрелы муфтой 28 при включенной на барабан кулачковой муфте 31. Опускают стрелу гравитационно после растормаживания барабана 32 при включенной главной передаче. Частота вращения барабана и, следовательно, скорость опускания стрелы ограничиваются при этом обгонной муфтой 42, с которой барабан 32 связан цепной передачей 34.

Механизмы поворота и передвижения приводятся через реверсивный механизм и подключаются к нему конусными фрикционными муфтами 25 и 26 - одной на прямое, другой на возвратное движение. Для работы поворотного механизма предварительно включают кулачковую муфту 19. Движение передается по кинематической цепи 16-17 или 15 - 14 (две скорости) и далее через зубчатую пару 14 - 13 к шестерне 12, находящейся в постоянном зацеплении с неподвижным зубчатым венцом 10, расположенным на ходовой раме, обегая вокруг которого шестерня с ее валом приводит во вращение поворотную платформу. Останавливают и стопорят платформу тормозом 18. Предварительно включенный кулачковой муфтой 20 механизм передвижения гусеничного экскаватора приводится также от реверсивного механизма. От вертикального вала 11, расположенного центрально относительно зубчатого венца 10, движение передается горизонтальному валу 5 через коническую зубчатую передачу. При включении двух кулачковых

муфт 3 и б движение передается ведущим звездочкам через цепные передачи соответственно 1, 2 и 7, 8, а при включении только одной из указанных муфт - только одной ведущей звездочке (режим поворота при передвижении). Механизм передвижения оборудован тормозом 4 и стопором 9, используемым для стопорения механизма в режиме экскавации.

При многомоторном приводе кинематические схемы существенно упрощаются. Так, на дизель-электрическом экскаваторе 7-ой размерной группы только две пары механизмов - подъема ковша и стрелы (рис. 7.22, б), а также ходового устройства (рис. 7.22, д) - приводятся от одного электродвигателя на каждую пару, остальные механизмы имеют индивидуальный привод. Все электродвигатели реверсируемы, благодаря чему отпадает необходимость в механическом реверсе. Объединение механизмов подъема ковша и стрелы в одну группу обосновано весьма редким использованием стрелоподъ-емного механизма. Их барабаны посажены на один вал и включаются раздельно фрикционными муфтами.

Ходовой механизм (рис. 7.22, д) выполнен в виде двух четырехступенчатых редукторов, быстроходные валы которых с помощью кулачковых муфт подключаются к электродвигателю совместно - при прямолинейном передвижении или раздельно - при разворотах. Каждая из гусениц ходового устройства может также приводиться в движение независимо от другой собственным двигателем, что повышает маневренность машины, поскольку при включении одного двигателя на прямое, а второго - на возвратное движение экскаватор разворачивается относительно собственной оси. Недостатком раздельного привода гусениц является повышенная суммарная установочная мощность электродвигателей, которую назначают из условия обеспечения поворотного движения только одним двигателем, в то время как второй двигатель в этом движении не участвует. В случае же привода обеих гусениц одним электродвигателем при остановке одной гусеницы вся его энергия направляется на привод второй, движущейся гусеницы.

Весь привод напорного механизма (рис. 7.22, в) с зубчато-реечными парами монтируют на стреле, чем обеспечивается его компактность. Так же компактно, в зоне шестерни, обегающей зубчатый венец, установлен на поворотной платформе механизм ее поворота (рис. 7.22, г).

Рабочий цикл канатных прямых лопат аналогичен рассмотренному ранее рабочему циклу гидравлических экскаваторов с тем же видом рабочего оборудования. Для начала копания на новой стоянке ковш устанавливают возможно ближе к базовой части. Далее подъемным полиспастом его перемещают по забою снизу вверх, регулируя толщину грунтового среза (стружки) напорным движением. После выхода ковша за верхний обрез забоя (номинально - выше оси напорного вала) включают механизм поворота платформы, не прекращая при этом подъемного движения, которым вместе с напорным и поворотным движением ковш устанавливают в положение разгрузки. Разгружают ковш открыванием его днища. Остальные положения относительно разгрузки и возврата ковша в забой остаются прежними. По мере выработки грунта с одной стоянки (позиции) экскаватора начальное положение ковша постепенно удаляется от базовой части. После отработки элемента забоя в пределах досягаемости рабочего оборудования экскаватор перемещают на новую позицию в направлении забоя.

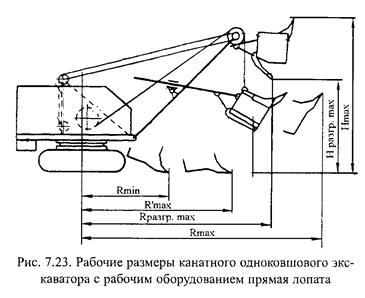

Рабочими размерами (рис. 7.23) канатных прямых лопат являются: минимальный Rmin и максимальный Л'тах радиусы установки ковша на уровне стоянки, максимальные

8*

радиус i?max и высота #тах копания, максимальная высота разгрузки ковша Яразгр. тах и радиус разгрузки на этой высоте

радиус i?max и высота #тах копания, максимальная высота разгрузки ковша Яразгр. тах и радиус разгрузки на этой высоте

п

Яразгр.max*

Драглайном называют рабочее оборудование одноковшового экскаватора с ковшом, подвешенным к стреле на подъемном канате и перемещаемым при копании грунта тяговым канатом. Драглайном принято также называть экскаватор с одноименным рабочим оборудованием. Эти машины применяют для разработки грунтов преимущественно ниже уровня стоянки при отрывке котлованов и траншей, для подводной разработки выемок, а также для погрузки и разгрузки сыпучих и дробленых строительных материалов. Мощные шагающие драглайны применяют для добычи полезных ископаемых открытым способом и на вскрышных работах. Отечественная промышленность выпускает строительные драглайны с ковшами от 0,3 до 3 м3, а шагающие драглайны -с ковшами от 5 до 100 м3.

Драглайном называют рабочее оборудование одноковшового экскаватора с ковшом, подвешенным к стреле на подъемном канате и перемещаемым при копании грунта тяговым канатом. Драглайном принято также называть экскаватор с одноименным рабочим оборудованием. Эти машины применяют для разработки грунтов преимущественно ниже уровня стоянки при отрывке котлованов и траншей, для подводной разработки выемок, а также для погрузки и разгрузки сыпучих и дробленых строительных материалов. Мощные шагающие драглайны применяют для добычи полезных ископаемых открытым способом и на вскрышных работах. Отечественная промышленность выпускает строительные драглайны с ковшами от 0,3 до 3 м3, а шагающие драглайны -с ковшами от 5 до 100 м3.

|

из

5.00

|

Обсуждение в статье: Ковшовые конвейеры и подъемники непрерывного действия 9 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы