|

Главная |

Ковшовые конвейеры и подъемники непрерывного действия 10 страница

|

из

5.00

|

Рабочее оборудование (рис. 7.24) включает стрелу 10 обычно решетчатой, реже вантовой (для шагающих драглайнов) конструкции, по длине значительно превышающую стрелу лопаты, и ковш 5, перемещаемый тяговым 6 и подъемным 2 канатами, с которыми он соединен посредством цепей 8 и 4. Тяговый канат направляется блочно-роликовым устройством 7 и навивается на барабан тяговой лебедки. Подъемный канат огибает головной блок 1 и навивается на барабан подъемной лебедки.

Грунт разрабатывают перемещением ковша тяговым канатом вдоль забоя (положения /, II, III рис. 7.25), после чего ковш под-

20...30°

Rmax до оси 0-0

нимают подъемным канатом, подтягивая его к стреле (положение IV) и перемещая затем к ее головной части с одновременным поворотом платформы. При этих перемещениях ковш удерживается в положении, исключающем просыпание грунта, за счет разгрузочного каната 9 (см. рис. 7.24), огибающего блок 3 и соединенного одним концом с тяговым канатом, а вторым закрепленного на арке ковша. Разгружают ковш отпусканием тягового каната, вследствие чего он опрокидывается

нимают подъемным канатом, подтягивая его к стреле (положение IV) и перемещая затем к ее головной части с одновременным поворотом платформы. При этих перемещениях ковш удерживается в положении, исключающем просыпание грунта, за счет разгрузочного каната 9 (см. рис. 7.24), огибающего блок 3 и соединенного одним концом с тяговым канатом, а вторым закрепленного на арке ковша. Разгружают ковш отпусканием тягового каната, вследствие чего он опрокидывается

зубьями вниз (положение V, рис. 7.25). При пионерной выемке форма забоя определяется контуром ABCD или А'В'CD (при действии центробежных сил в процессе вращательного движения поворотной платформы). После отработки пионерной выемки экскаватор перемещают на новую позицию, с которой может быть разработана выемка с предельным контуром A'B"C'D" и т. д. до получения требуемой глубины Н. Предельное значение этого размера //тах, а также радиуса копания Rmm ограничивается длиной стрелы и углом выходного (внутреннего) откоса.

Драглайны работают преимущественно с разгрузкой в отвал. Разгрузка грунта в транспортное средство возможна, но она резко снижает производительность экскаватора из-за необходимости выполнять эту операцию после полной остановки поворотного движения и пониженных скоростей последнего во избежание раскачки ковша.

Для эффективной разработки различных по прочности грунтов петли для крепления к ковшу тяговых цепей делают переставными, устанавливая их в верхнее или нижнее положения при разработке соответственно легких и прочных грунтов, чем достигается определенная толщина стружки - большая для легких, меньшая - для прочных грунтов. В отличие от лопат, регулирующих толщину стружки напорным усилием, ковш драглайна прижимается к забою только нормальным усилием, являющимся частью его веса. При этом толщина стружки оказывается меньше, чем у лопат, из-за чего для наполнения ковша соизмеримой с ковшами лопат вместимости требуется больший путь его перемещения по забою.

При переоборудовании строительного универсального одноковшового экскаватора с прямой лопаты на драглайн заменяют его рабочее оборудование, устанавливают направляющее блочно-роликовое устройство у пяты стрелы и переоборудуют напорный механизм в тяговый.

Мощные шагающие драглайны отличаются от описанных большими размерами и массой, индивидуальным приводом рабочих механизмов и ходовым оборудованием. Основные механизмы этих экскаваторов приводятся электродвигателями постоянного тока, питаемыми от сети переменного тока высокого напряжения через сетевой двигатель переменного тока и генераторы постоянного тока.

7.9. Экскаваторы непрерывного действия

Экскаваторами непрерывного действия называют землеройные машины, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал. Рабочий орган экскаватора непрерывного действия оборудован несколькими ковшами, скребками или резцами, поочередно отделяющими грунт от массива. Их закрепляют на едином рабочем органе - роторе или замкнутой цепи, располагая с определенным постоянным шагом.

Грунт разрабатывают в процессе двух независимых движений: относительного -непрерывного перемещения ковшей или заменяющих их рабочих органов по замкнутой траектории относительно несущей рамы и переносного - перемещением рамы вместе с рабочими органами, называемого подачей. Для отсыпки грунта используют специальное транспортирующее устройство, чаще - ленточный конвейер, на который грунт поступает из ковшей или заменяющих их рабочих органов.

Грунт разрабатывают в процессе двух независимых движений: относительного -непрерывного перемещения ковшей или заменяющих их рабочих органов по замкнутой траектории относительно несущей рамы и переносного - перемещением рамы вместе с рабочими органами, называемого подачей. Для отсыпки грунта используют специальное транспортирующее устройство, чаще - ленточный конвейер, на который грунт поступает из ковшей или заменяющих их рабочих органов.

Однотипность рабочих движений предопределяет автоматизацию процесса и, как следствие, облегчение управления, которое сводится к начальной настройке экскаватора на определенный режим в соответствии с технологическими требованиями и характеристикой разрабатываемого грунта, наблюдению за его работой и оперативному ручному управлению в экстремальных ситуациях, например, для остановки рабочего органа при встрече с непреодолимым препятствием, для изменения режимов рабочих движений и т. п. По этому показателю экскаваторы непрерывного действия имеют преимущество перед одноковшовыми экскаваторами, управление рабочим процессом которых требует постоянного участия машиниста в течение каждого экскавационного цикла. Вторым важным преимуществом этих экскаваторов перед одноковшовыми является более полное использование во времени установленной мощности энергосиловой установки и, как следствие, при прочих равных условиях, более высокая техническая производительность.

Экскаваторы непрерывного действия классифицируют по следующим признакам: по назначению или виду выполняемых работ -траншейные - для отрывки (рис. 7.26, а - г) и засыпки (рис. 7.26, д) траншей, карьерные (рис. 7.26, е, ж) - для добычи строительных материалов в карьерах, строительно-карьерные (рис. 7.26, е) -для массовых земляных работ в строительстве; по типу рабочего органа - роторные (рис. 7.26, а, г , д, е) и цепные (рис. 7.26, б, в, ж); по способу копания - продольного (рис. 7.26, а - д), когда относительное и переносное движение

Рис. 7.26. Типы экскаваторов непрерывного действия: а - роторный траншейный; б - цепной траншейный; в - скребковый для узких траншей; г - фрезерный; д - роторный для засыпки траншей; е - роторный поперечного копания; ж - цепной поперечного копания

совершается в одной плоскости, и поперечного копания (рис. 7.26, е, ж) - в противном случае. Остальные классификационные признаки являются общими для строительных машин (по типу привода, ходового устройства и др.).

Траншейными экскаваторами называют землеройные машины непрерывного действия с рабочим органом продольного копания, применяемые для отрывки траншей - выемок большой протяженности по сравнению с размерами их поперечных сечений.

В зависимости от типа рабочего органа различают роторные и цепные траншейные экскаваторы. У роторного экскаватора ковши располагают с равным шагом по периферии рабочего органа - ротора, а у цепных - на замкнутой ковшовой цепи. Роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м) в связи с тем, что дальнейшее увеличение этого параметра требует увеличения диаметра ротора и связанной с этим габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый строительный объект под мостами, эстакадами, линиями электропередач и т. п. Цепные рабочие органы любой длины при их переводе в транспортное положение располагаются почти горизонтально без увеличения габаритной высоты. Поэтому цепные экскаваторы могут разрабатывать траншеи любой практической глубины. Отечественная промышленность выпускает цепные экскаваторы для разработки траншей глубиной до 6 м.

Траншейные экскаваторы эффективно применять для разработки однородных грунтов до IV категории включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым отказам, простоям и дополнительным затратам на ремонтно-восстановительные работы. Специальные роторные траншейные экскаваторы способны разрабатывать также мерзлые грунты.

Являясь машиной непрерывного действия, траншейный экскаватор наиболее полно реализует свои технологические возможности при разработке траншей большой протяженности с возможно меньшим количеством пионерных выемок для ввода рабочего органа в траншею, которые обычно дорабатывают до полного профиля одноковшовыми экскаваторами.

Главным параметром траншейного экскаватора является глубина отрываемой траншеи, входящая в его индекс. Например, ЭТР-254 обозначает экскаватор траншейный роторный четвертой модели для разработки траншей глубиной до 2,5 м; ЭТЦ-165 -экскаватор траншейный цепной пятой модели, глубина траншей до 1,6 м. Основными параметрами служат масса экскаватора, мощность двигателя и др.

Траншейный экскаватор состоит из двух частей - тягача и рабочего оборудования, соединенных между собой по полуприцепной (большинство роторных экскаваторов) или навесной (малые модели роторных экскаваторов и их облегченные модификации, цепные экскаваторы) схемам.

В качестве базовых тягачей для малых моделей траншейных экскаваторов используют обычно гусеничные или колесные тракторы с необходимым переустройством. Тягачи средних и тяжелых моделей экскаваторов изготовляют преимущественно из тракторных узлов и деталей, сохраняя при этом принципиальную схему тракторного движителя, но по сравнению с базовыми тракторами уширяя колею и удлиняя базу. Вместе с широкими башмаками этим достигается уменьшение давления на грунт (50 ... 80 кПа), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей. Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи в полости ротора (на роторных экскаваторах), или на тягаче (на цепных экскаваторах). Для разработки узких траншей (щелей) применяют также бесконвейерные скребковые и фрезерные траншейные экскаваторы.

Техническую производительность (м3/ч) траншейных экскаваторов определяют по формуле:

ni = F-vVvm (7Л)

где Fip - площадь поперечного сечения траншеи, м2; vn - скорость подачи, м/ч.

Рабочее оборудование роторного траншейного экскаватора (рис. 7.27, а) состоит из рабочего колеса - ротора 12, установленного на поддерживающих 13 и направляющих 7 роликах рабочей рамы 4, закрепленной на раме обечайки 5, ножевых откосников 6, зачистного щита 8, задней опоры 9 и отвального конвейера 14. Несущими элементами ротора служат два кольца 20 (рис. 7.27, б), расположенные в параллельных плоскостях, с закрепленными по периферии ковшами. На широких роторах ковши устанавливают в два ряда со смещением одного ряда относительно другого на половину шага ковшей, обеспечивая этим более равномерную нагрузку на ротор при копании грунта. Ковш состоит из арки 19 с установленными в ее передней части зубьями или без них и днища 18 из переплетенных в двух направлениях цепей. Ковши открыты в лобовой части для поступления в них грунта и с внутренней стороны для разгрузки.

Все операции рабочего процесса ротора выполняются при его непрерывном вращении в сочетании с поступательным движением тягача. При движении ковшей вдоль груди забоя снизу вверх они разрабатывают грунт и заполняются им. От просыпания

грунта внутрь ротора предохраняет неподвижно установленная на рабочей раме обечайка 5 (рис. 7.27, в) с верхним краем в начале зоны разгрузки. По достижении ковшами этой зоны грунт разгружается в открывшуюся внутреннюю полость ротора на отвальный конвейер 14, а далее последним - в бруствер с одной стороны траншеи (рис. 7.27, г). Цепные днища ковшей, благодаря подвижности цепных звеньев от собственного веса, способствуют более полному опорожнению ковшей.

Для эффективной разработки грунта зубья на ковшах устанавливают по схеме (рис. 7.27, д), реализующей метод "крупного скола", заключающийся в том, что в пределах каждой из двух или трех одинаковых групп последовательно расположенных на роторе ковшей каждый зуб 21 перемещается по своей полосе, следуя за зубом предшествующей группы в той же полосе. Так, при двухгрупповой расстановке, реализуемой в конструкциях отечественных траншейных роторных экскаваторов, и при 14 - ковшовом роторе по следу зубьев 1 - го ковша перемещаются лишь зубья 8-го ковша, по следу 2 - го ковша - зубья 9-го ковша и т. д. По ширине передней кромки зубья расставлены примерно с одинаковым шагом. Для повышения износостойкости зубьев их передние грани упрочнены износостойкими наплавками или напайками из вольфрамокобальто-вых пластин состава ВК15, по твердости соизмеримых с оксидом кремния, входящего в состав большинства грунтов.

Ножевые откосники устанавливают с двух сторон ротора наклонно в продольном и поперечном направлениях, закрепляя их неподвижно на кронштейнах рамы. При движении экскаватора они отделяют грунт в зоне откосов от массива (рис. 7.27, г), где он обрушается вниз, захватывается ковшами и выносится на разгрузку вместе с грунтом, отделяемым от массива в лобовой части забоя.

Отвальные ленточные конвейеры имеют два конструктивных варианта: с цилиндрической поверхностью рабочей ветви конвейерной ленты - криволинейные, устанавливаемые на малых моделях экскаваторов, и двухсекционные (рис. 7.27, г), составленные из двух прямых секций, из которых одна - горизонтальная - является приемной, а вторая - наклонная - отвальной, устанавливаемой под требуемым углом к приемной секции с помощью гидроцилиндра. Двухсекционные конвейеры устанавливают на средних и тяжелых экскаваторах. При переводе экскаватора в транспортное положение криволинейный конвейер устанавливают симметрично продольной оси экскаватора, а отвальную секцию двухсекционного конвейера откидывают вниз, уменьшая этим габаритную ширину рабочего оборудования. Скорость движения конвейерной ленты не превышает 5 м/с.

Установленный в задней части рабочей рамы зачистной щит 8 (см. рис. 7.27, а) служит для профилирования дна траншеи и его зачистки от осыпавшегося грунта из неполностью разгруженных возвращающихся в забой ковшей. Обычно его соединяют с задней опорой, выполненной в виде сдвоенного колеса или лыжи. Для частичной разгрузки задней опоры при разработке тяжелых, включая мерзлые, грунтов тяжелые модели роторных траншейных экскаваторов дополнительно оборудуют лыжами 10, управляемыми гидроцилиндрами 11, или колесными опорами с каждой стороны рабочей рамы с опиранием их на бровки траншеи.

Для соединения рабочего оборудования с тягачом используют сцепное устройство в виде ползунов, перемещающихся по направляющим, установленным на тягаче, либо в виде плоского коленчато-рычажного механизма 3 с опорно-поворотным устройством 2 или без него. Для установки рабочего оборудования на требуемую глубину траншеи, а также для его перевода из рабочего / положения в транспортное // и наоборот ис-

пользуют гидравлические цилиндры 75 и 17. Опорно-поворотное устройство позволяет экскаватору работать на закруглениях без заклинивания ротора в траншее, а также при поворотных движениях экскаватора с полуприцепным рабочим оборудованием в транспортном положении.

Роторные траншейные экскаваторы оборудуют автономной дизельной силовой установкой 1. Для передачи движения исполнительным механизмам (ходовому устройству, ротору, отвальному конвейеру и вспомогательным устройствам для подъема рабочего оборудования и отвальной секции двухсекционного конвейера, установки дополнительных опор) применяют механические, гидромеханические и электрические трансмиссии. Для передвижения на транспортных скоростях обычно используют многоскоростную реверсивную коробку передач базового трактора, а для передвижения на рабочих скоростях к ней подключают ходоуменынитель, работающий как понижающий редуктор. В гидромеханическом варианте привод ходового устройства в рабочем режиме обеспечивается гидромотором, питаемым рабочей жидкостью от регулируемого насоса. Эта схема обеспечивает бесступенчатое регулирование скоростей в нескольких диапазонах при совместной работе коробки передач и ходоуменыпителя и позволяет выбирать рациональные скоростные режимы в зависимости от категории разрабатываемых грунтов.

Ротор приводится через механическую трансмиссию на тягаче, две двухступенчатые цепные передачи 16 и две открытые зубчатые пары шестерня - зубчатый венец ротора с каждой стороны последнего. Движение отвальному конвейеру передается от приводного вала ротора через систему цепных передач. Применяется также индивидуальный привод ротора и отвального конвейера от электродвигателей, питаемых электроэнергией от приводимого дизелем генератора переменного тока. Для привода вспомогательных механизмов используют обычно объемный гидропривод с нерегулируемыми насосами.

Техническая производительность (м3/ч ) роторного экскаватора обеспечивается z ковшами вместимостью q (м3) и частотой вращения ротора п (об/мин) в соответствии с зависимостью:

Пт = 60дгпкн/ /fcp, (7.2)

где кп = 0,8 ... 0,9 - коэффициент наполнения ковшей (меньшие значения для мелкофракционных сыпучих, а также липких грунтов, большие - для сыпучих кусковатых грунтов); fc, - коэффициент разрыхления грунта (см. табл. 7.1).

Этой формулой определяется наибольшая возможная техническая производительность экскаватора, обеспечиваемая его параметрами при условии достаточной мощности силовой установки. После приравнивания правых частей формул (7.1) и (7.2) может быть найдена максимальная скорость передвижения экскаватора, которую он способен реализовать при заданной площади поперечного сечения траншеи.

В качестве примера найдем максимально возможную скорость передвижения (подачи) роторного траншейного экскаватора ЭТР-204, разрабатывающего траншею глубиной Н = 2 м, шириной по дну В = 1,2 м с откосами с началом от дна h = 0,8 м при ширине по верху 50ТК = 2,02 м в суглинистом грунте IV категории. Вместимость одного ковша q = 140 л; число ковшей на роторе z = 14; частота вращения ротора п = 1,24 об/мин.

Принимаем коэффициент наполнения ковшей кн = 0,9; коэффициент разрыхления грунта (согласно табл. 7.1)& = 1,3. При условии достаточной мощности привода технически возможную производительность найдем по формуле (7.2):

Ят = 60-0,14-14-1,24-0,9 / 1,3 = 100,96 м3/ч.

Площадь поперечного сечения траншеи:

FTp = (В + В0ТК) (Н - А)/2 + В h = (1,2 + 2,02) (2 - 0,8)/2 + 1,2-0,8 = 2,89 М2.

Максимально возможная скорость подачи:

vn max = Ят / FTp = 100,96 / 2,89 = 34,93 м/ч.

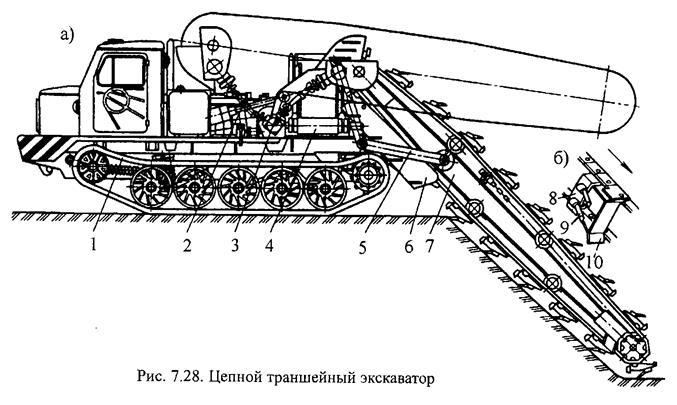

У цепных экскаваторов (рис. 7.28, а) отвальный конвейер 4 расположен на тягаче 7, а рабочее оборудование 7 соединено с тягачом по навесной схеме с помощью тяг 3 и 5 и может быть установлено в транспортное или рабочее положение на требуемую глубину траншеи гидроцилиндром 2. Рабочее оборудование состоит из рамы, двух ведущих звездочек или приводного граненого барабана, устанавливаемых в верхней части рамы, двух натяжных колес в ее нижней части и огибающей их опирающейся на ролики замкнутой длиннозвенной цепи, на которой с определенным шагом закреплены ковши или заменяющие их рабочие органы. В последнее время в качестве рабочих органов используют комбинированные рабочие элементы (рис. 7.28, б) из скребков 10 и установленных на арках 8 зубьев 9. Зубья отделяют грунт от массива, а следующий за ними скребок выносит его из траншеи. В пределах траншеи выносимый из нее грунт блокирован от просыпания лобовой и боковыми стенками, а по выходе из траншеи он перемещается в лотке 6 (рис. 7.28, а), из которого отсыпается на отвальный конвейер. Комбинированные рабочие органы более эффективны по сравнению с применявшимися прежде ковшами, склонными к залипанию.

Для разработки узких траншей применяют скребковые экскаваторы (рис. 7.29, а) на базе пневмоколесных тракторов, рабочее оборудование которых 2 включает приводную 6 (рис. 7.29, б) и натяжную 10 звездочки, огибающую их цепь 9 с закрепленными на ней резцами 8 и скребками 7 и приводимый скребковой цепью через звездочку 4 винтовой конвейер 5 с двумя шнеками противоположной направленности. Резцы установлены попарно - первым следует узкий резец, оставляющий после себя узкую прорезь, за ним - расширяющий резец. Отделенный резцами от массива грунт выносится из траншеи скребком, где он отодвигается от бровок траншеи на обе ее стороны шнеком (рис. 7.29, в). Дно траншеи зачищается щитом 1 (см. рис. 7.29, а). Устанавливают рабочее оборудование в рабочее или в транспортное положения гидроцилиндром 3.

Рабочее оборудование обычно располагают центрально относительно колеи тягача. Известны экскаваторы с его боковым расположением, а также с перемещаемым рабочим оборудованием по ширине машины, позволяющим уширять траншеи, в частности, в местах муфтовых соединений укладываемых в траншею труб для проведения монтажных работ.

Рабочее оборудование обычно располагают центрально относительно колеи тягача. Известны экскаваторы с его боковым расположением, а также с перемещаемым рабочим оборудованием по ширине машины, позволяющим уширять траншеи, в частности, в местах муфтовых соединений укладываемых в траншею труб для проведения монтажных работ.

Техническая производительность (м3/ч) цепного экскаватора обеспечивается ковшами или заменяющими их рабочими органами вместимостью q (м3), установленными с шагом t (м), и скоростью рабочей цепи уц (м/с) в соответствии с зависимостью:

Лт = 3600 ?vu *„/(**„). (7.3)

Значения коэффициента наполнения кн как и для роторных экскаваторов (см. выше).

Роторные экскаваторы поперечного копания, называемые также роторными стреловыми экскаваторами, применяют для разработки однородных или с некрупными каменистыми включениями грунтов до IV категории включительно. Их используют на вскрышных работах и карьерной добыче строительных материалов, разработке больших котлованов и других выемок в промышленном и мелиоративном строительстве, возведении насыпей, дамб, плотин, на погрузочно-разгрузочных работах на складах насыпных материалов. Мощные модели этих машин применяют также для разработки более тяжелых грунтов, открытой добычи угля и других полезных ископаемых.

Строительные дизель-электрические экскаваторы (рис. 7.30, а), изготовленные на базе одноковшовых экскаваторов 4-ой и 6-ой размерных групп, разрабатывают грунты выше уровня стоянки до 7,5 м и ниже этого уровня до 3,5 м при радиусе копания до 11,5 м и технической производительности в грунтах 1-ой категории до 550 м3/ч. По удельной энергоемкости эти машины находятся на уровне лучших экскаваторов непрерывного действия (0,22 ... 0,24 кВт/м3).

Строительные дизель-электрические экскаваторы (рис. 7.30, а), изготовленные на базе одноковшовых экскаваторов 4-ой и 6-ой размерных групп, разрабатывают грунты выше уровня стоянки до 7,5 м и ниже этого уровня до 3,5 м при радиусе копания до 11,5 м и технической производительности в грунтах 1-ой категории до 550 м3/ч. По удельной энергоемкости эти машины находятся на уровне лучших экскаваторов непрерывного действия (0,22 ... 0,24 кВт/м3).

От базовых одноковшовых экскаваторов в конструкциях роторных стреловых экскаваторов сохранены: ходовое 8 и опорно-поворотное устройства, частично или полностью поворотная платформа 77, на которой расположена силовая дизель-генераторная установка 12 (обычно в хвостовой части с целью ее уравновешивания), насосная станция 6, механизм поворота 70, кабина 5 с органами управления и две стойки-пилоны 7. В верхней части пилонов шарнирно закреплена стрела 2 с ротором 7 на конце и приемным ленточным конвейером 3, расположенным вдоль стрелы. Для работы на ярусах различных уровней стрела может поворачиваться в вертикальной плоскости гидроцилиндром 4. Ротор с ковшами по его периферии и тарельчатый питатель 19 (рис. 7.30, б) для перегрузки грунта на приемный конвейер приводятся во вращение электродвигателем 77 (рис. 7.30, а) через систему карданных валов и зубчатых передач, а приемный конвей-

ер - мотор-барабаном 16 со встроенными в него электродвигателем и редуктором. Отвальный конвейер 13 опирается на центрально установленный подпятник 9 и может поворачиваться относительно него в плане посредством индивидуального электропривода. Вертикальное положение отвального конвейера регулируют гидроцилиндром 15. Приводится отвальный конвейер мотор-барабаном 14 на его дальнем конце.

Для работы верхним копанием (выше уровня стоянки) существует несколько технологических схем, по одной из которых машину располагают перед забоем на расстоянии вылета стрелы. Отвальный конвейер устанавливают по высоте и в плане в положение разгрузки (в отвал или в транспортное средство). Вертикальным перемещением стрелы при вращающемся роторе или перемещением всего экскаватора на забой при фиксированной стреле ротор заглубляют в грунт на высоту яруса / (рис. 7.31). Фиксируя в этом положении стрелу, одновременным поворотом платформы и вращением ротора при движении ковшей снизу вверх разрабатывают грунт, отделяя его от массива, вынося ковшами вверх и разгружая на тарельчатый питатель 19 (см. рис. 7.30, б) в виде наклонного вращающегося диска. С

помощью скребка 20 грунт ссыпается с питателя на приемный конвейер, транспортируется им к центральной части платфорки забоя роторным экскавамы и перегружается на отвальный конвейер, которым выносится и разгружается в транспортное средство или в отвал.

В конце поворотного перемещения платформы, ограниченного шириной захватки забоя, ротор со стрелой опускают до уровня следующего яруса 2 (рис. 7.31) и реверсивным движением поворотной платформы при прежнем вращении ротора повторяют экскавацию грунта. После разработки последнего яруса 4, чаще всего соответствующего уровню стоянки экскаватора, машину перемещают в направлении к забою на новую стоянку и повторяют землеройный процесс (5 - 8).

В конце поворотного перемещения платформы, ограниченного шириной захватки забоя, ротор со стрелой опускают до уровня следующего яруса 2 (рис. 7.31) и реверсивным движением поворотной платформы при прежнем вращении ротора повторяют экскавацию грунта. После разработки последнего яруса 4, чаще всего соответствующего уровню стоянки экскаватора, машину перемещают в направлении к забою на новую стоянку и повторяют землеройный процесс (5 - 8).

Для работы нижним копанием ковши на роторе переставляют, поворачивая их на 180°, для возможности разработки грунта вращением ротора в обратном прежнему направлении. Опустив стрелу, грунт разрабатывают по описанной выше схеме для верхнего копания. Для надежного транспортирования грунта круто наклоненным приемным конвейером используют прижимной конвейер 18 (см. рис. 7.30, а), который устанавливают над приемным конвейером. Грунт перемещается между лентами двух конвейеров, рабочие ветви которых движутся в одном направлении.

Техническую производительность роторных экскаваторов определяют по формуле (7.2) при коэффициенте наполнения kH = 0,9 ... 1,2.

Цепные экскаваторы поперечного копания применяют для добычи строительных материалов, в основном глины в карьерах кирпичных заводов. Их производительность достигает 45 м3/ч при глубине карьера до 8,5 м. Энергоемкость разработки грунта составляет от 0,39 до 1,33 кВч/м3.

Базовая часть машины состоит из нижней рамы 8 (рис. 7.32, а), металлоконструкций надстройки 9, рельсо-колесного ходового оборудования 7 и механизмов привода ковшовой цепи, ходового устройства, подъема и опускания ковшовой рамы с питанием электропривода от внешней электрической сети.

В процессе работы экскаватор перемещается по рельсам вдоль разрабатываемого карьера. Рабочий орган, состоящий из П-образной ковшовой рамы 5, подвешенный к стойке базовой части через два полиспаста 2 и 5, ковшовой цепи 6, приводного вала со

звездочками, натяжных колес 1 и поддерживающих роликов 4, установлен поперек перемещения экскаватора. Выносимый из забоя грунт разгружается в бункер или на отвальный конвейер.

Ковшовая рама состоит из четырех шарнирно сочлененных участков: верхней 10 (рис. 7.32, б) и нижней 12 рам, верхнего 11 и нижнего 13 планирующих звеньев. С помощью полиспастов 2 и 3 можно получить различные конфигурации ковшовой рамы, которыми обеспечиваются требуемые схемы как нижнего (рис. 7.32, б, в), так и верхнего (рис. 7.32, г) копания.

Техническую производительность цепных экскаваторов поперечного копания определяют по формуле (17.3) при коэффициенте наполнения ковшей кн = 0,7 ... 1,2 (меньшие значения для плотных, большие - для слабых грунтов).

7.10. Землеройно-транспортные машины

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортировка и укладка в основание строительного объекта или отвал, а также планировка земляных поверхностей. В зависимости от вида ра-

бочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкции, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при отрывке котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный. Исключение составляют грейдер-элеваторы, работающие только в тяговом режиме. На тяговом режиме работают при копании грунта, а на транспортном - при его перемещении к месту отсыпки. Средняя продолжительность тягового режима от общего времени рабочего процесса составляет у скреперов 10 ... 20%; у бульдозеров, работающих на послойной разработке грунтов - 20 ... 25%; у бульдозеров и автогрейдеров на планировочных работах - 75 ... 80%. Эффективность тягового режима зависит от способности машины передвигаться без буксования при повышенных сопротивлениях, а транспортного режима - в основном от скоростных качеств машины, ее проходимости и маневренности. Чаще ЗТМ при работе передвигаются по грунтовым и снежным дорогам, свежесрезанным и рыхлым насыпным грунтам. С повышением влажности грунта условия работы ЗТМ ухудшаются.

Скреперами разрабатывают грунты / и II категорий непосредственно, а грунты III и IV категорий - после их предварительного разрыхления. С этой целью они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов (см. ниже). Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

|

из

5.00

|

Обсуждение в статье: Ковшовые конвейеры и подъемники непрерывного действия 10 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы