|

Главная |

СМАЗКА ДЛЯ РОЛИКОВОЙ БУКСЫ

|

из

5.00

|

Для букс вагонов с роликовыми подшипниками применяют железнодорожную смазку ЛЗ-ЦНИИ, представляющую собой однородную мазь от светло-желтого до темно-желтого цвета. Температура каплепадения: норма по ГОСТ - 125°, не ниже; норма по ТУ - 130 °, не ниже.

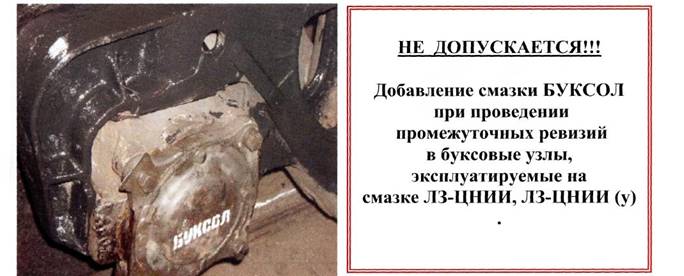

В настоящее время осуществляется эксплуатация вагонных букс с роликовыми подшипниками на смазке БУКСОЛ. Норма закладки смазки БУКСОЛ и норма добавления смазки при промежуточных ревизиях соответствует нормам, предусмотренным инструктивными указаниями № 3-ЦВРК, как и смазки ЛЗ-ЦНИИ, Л-ЗЦНИИ(у).

Внешний вид смазки БУКСОЛ: однородная мазь от светло - до темно -коричневого цвета. В отличии от смазки ЛЗ-ЦНИИ, ЛЗ-ЦНИИ (у), смазка БУКСОЛ не растворяется в воде.

Смазка БУКСОЛ применяется при температурах окружающей среды от минус 60 ° С до плюс 60 ° С. Допускается использование смазки при температуре в объеме узла трения до плюс 120 ° С.

Смешение смазки пластичной БУКСОЛ со смазками ЛЗ-ЦНИИ и ЛЗ-ЦНИИ (у) - не допускается.

Отличительные признаки роликовых букс, заправленных смазкой БУКСОЛ. На смотровых крышках буксовых узлов, заправленных смазкой БУКСОЛ наносится трафарет «БУКСОЛ», а на левом верхнем болту крепительной крышки левой шейки оси устанавливается бирка, на которой выбита маркировка «БУКСОЛ». Наблюдение и уход за буксами с роликовыми подшипниками на смазке БУКСОЛ производится в соответствии с требованиями инструктивных указаний 3-ЦВРК от 01 г.

Надежность работы роликовых подшипников зависит от точности изготовления и ремонта колесной пары, букс и ее деталей, правильности монтажа букс и ухода за ними в эксплуатации.

Сварочные работы на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь. При этом запрещается использовать рельсы в качестве обратного провода.

Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источника питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

При сварочных работах на вагоне или тележке с нарушением изложенных выше требований колесные пары должны быть выкачены из-под вагона или тележки и подвергнуты полному освидетельствованию со снятием внутренних и лабиринтных колец с шеек осей.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НЕИСПРАВНОСТЕЙ

БУКСОВЫХ УЗЛОВ

Опыт эксплуатации отечественного подвижного состава свидетельствует о том, что ежегодно на сети дорог имеют место случаи внезапных отказов буксовых узлов вагонов с роликовыми подшипниками, проявляющиеся в недопустимом их нагреве, изломах шеек осей создания аварийной ситуации и, тем самым, оказывающие непосредственное влияние на безопасность движения поездов. Каждый из случаев отказов буксовых узлов в эксплуатации следует рассматривать как ЧП. При проведении специальных исследований по определению времени, в течение которого разрушается буксовый узел с поврежденными подшипниками на горячей посадке, было выявлено несколько характерных особенностей, которые заключаются в следующем.

С некоторыми дефектами подшипников (ослабление натяга посадки внутреннего кольца, разрыв внутреннего кольца, износ центрирующей поверхности сепаратора и его излом, ступенчатый и полный откол борта внутреннего кольца), а также дефектами торцевого крепления буксы (ослабление гайки, излом головок болтов М 20 крепления торцевой шайбы), букса может работать без чрезмерного нагрева несколько сотен, а иногда и тысяч км.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейки оси). При этом темп нарастания температуры буксового узла может достичь 20°С в минуту. Зачастую, при расследованиях на местах случаев изломов шеек осей или чрезмерного нагрева буксовых узлов, не удается установить истинную причину отказа узла в эксплуатации.

Практика показала, что относительно легко причину разрушения можно установить в его начальной стадии, когда в буксе сохранена смазка и ее детали (включая детали подшипников) не успели прийти в полную непригодность. Такого рода отказы букс в эксплуатации выявляются с помощью напольных устройств (ДИСК, КТСМ), а также осмотрщиками вагонов по внешним признакам неисправностей, непосредственно при встрече поезда сходу и при техническом обслуживании на станции. К числу основных причин, вызывающих разрушение буксового узла с подшипниками на горячей посадке и приводящих к излому шейки оси следует отнести:

I- ослабление торцевого крепления буксы;

II- проворот внутреннего кольца на шейки оси (потеря посадочного натяга)

III- усталостное разрушение сепаратора

IV- обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

V- разрыв внутреннего кольца;

VI- скол борта внутреннего кольца;

VII- заклинивание роликов между бортами наружного кольца.

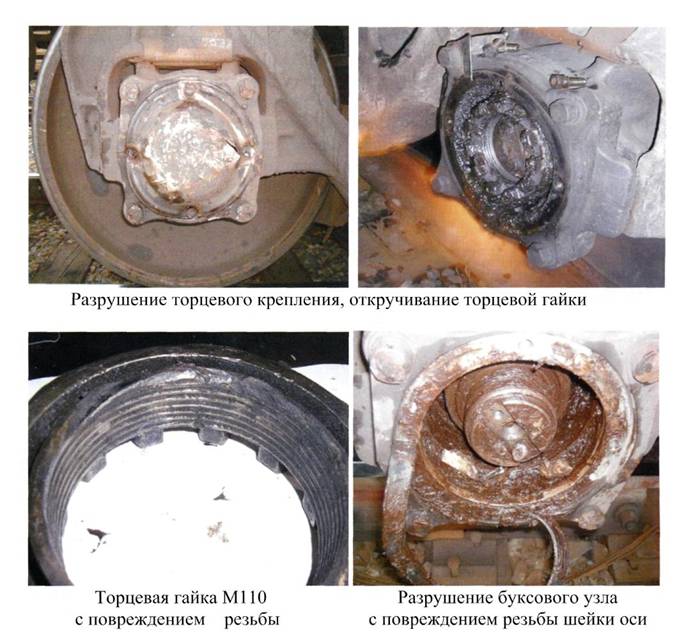

I. Ослабление торцевого крепления буксына шейки оси (или срыв резьбы деталей крепежного узла) встречается в основном в буксах грузовых вагонов, где действуют повышенные боковые горизонтальные усилия, и значительно реже - в буксах пассажирских вагонов.

Эта неисправность является следствием ряда факторов: некачественного изготовления резьбы и нарушения технологии заворачивания гайки на ВРЗ и в депо, а также повреждения резьбы при расформировании колесных пар.

На основании опыта работы передовых осмотрщиков вагонов выявлен основной признак, по которому без каких-либо затруднений можно определить повреждение торцевого крепления буксы - сдвиг ее по шейке оси относительно лабиринтного кольца на величину более 1,5 мм.

|

Такое смещение буксы обусловлено увеличением осевого разбега буксы на шейке за счет повреждения или ослабления затяжки торцевой гайки М110 или болтов М20 крепления шайбы.

Бывают случаи, когда на гайке и резьбе шейки оси нет повреждений, однако гайка отвернута. Можно отметить, что одна из гаек в движущемся вагоне стремится отворачиваться (с левой стороны по ходу движения), а другая – заворачиваться (с правой стороны по ходу движения).

В пунктах формирования и оборота поездов вагоны не разворачиваются, поэтому при движении колесной пары в обратном направлении гайка, которая отворачивалась, начинает работать на заворачивание и наоборот.

Если гайка недовернута при монтаже, то в самом начале эксплуатации она начинает отвинчиваться до соприкосновения грани шлица с хвостовиком стопорной планки. Длительный процесс контакта шлица с планкой вызывает ступенчатый износ обеих соприкасающихся поверхностей.

Дальнейшее отворачивание гайки приводит сначала к развитию трещины в хвостовике у основания или по отверстию близлежащего болта крепления, а затем - к усталостному излому хвостовика. Характер повреждений хвостовика стопорной планки и шлицев гайки свидетельствует о некачественном выполнении монтажных работ при ревизии буксы.

Окончательному свинчиванию гайки мешает смотровая крышка. Наступает момент, когда на крышке с внешней стороны появляются визуально наблюдаемые выпуклости, а иногда и протертости от длительного трения по ней гайки.

Отвалившаяся часть стопорной планки (а иногда и вся планка) падает в буксу, располагаясь вблизи смотровой крышки, зачастую контактируя с ней, при движении вагона может пробить смотровую крышку.

В таких случаях при легком ударе молотком по нижней кромке смотровой крышки, слышен дребезжащий звук от контакта ее с деталями торцевого крепления (внешних признаков разрушения на смотровой крышке может не быть).

В эксплуатации имеют место случаи, когда резьба на шейке оси практически отсутствует, отдельные витки только угадываются, но гайка отворачивается с большими трудностями. Хвостовик стопорной планки и поверхность между шлицами имеют ступенчатый износ.

При некачественно выполненной резьбе шейки оси усилия затяжки распределяются неравномерно, поэтому при движении гайка стремится переместиться по оси колесной пары. Вначале гайка повреждает резьбу, затем доходит до упора с хвостовиком стопорной планки, которая некоторое время удерживает гайку, отсюда и износ стопорной планки.

Следующий этап - излом хвостовика стопорной планки, а иногда изгиб хвостовика таким образом, что дает возможность гайке сойти с шейки оси. Чаще всего излом стопорной планки происходит в самом слабом сечении - в зоне отверстия под болт М12. Наблюдаются такие случаи, когда стопорная планка как бы выдергивает из торца шейки оси ближайший к хвостовику болт М12, (см. фото слева) либо отрывает у него головку (см. фото справа).

Таким образом, наступает момент, когда букса уже ничем не удерживается на шейке оси (торцевого крепления нет). Однако буксовый узел еще длительное время может быть работоспособным благодаря особенностям конструкций тележек грузовых и пассажирских вагонов.

|

Ролики переднего подшипника сдвигаются более чем на половину длины, повисая в воздухе и обезгруживаются, под радиальной нагрузкой оказывается

их другая половина. Ролики заднего подшипника повисают над скосом своего внутреннего кольца, а в худшем случае могут упереться при дальнейшем перемещении в скос внутреннего кольца переднего подшипника. В этом положении появляются повреждения подшипников вследствие их загружения, могут возникнуть отколы сразу у многих роликов заднего подшипника, а у переднего подшипника - могут сохраниться, так как они были обезгружены (и висели в воздухе).

|

из

5.00

|

Обсуждение в статье: СМАЗКА ДЛЯ РОЛИКОВОЙ БУКСЫ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы