|

Главная |

Определение предельных значений зазора

|

из

5.00

|

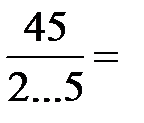

Максимальный расчетный зазор определяется в зависимости от отношения допуска к коэффициенту запаса точности.

S

=

=  22,5…9 мкм.

22,5…9 мкм.

По системе отверстия для рекомендуемых стандартных полей допусков переходных посадок, определяют S  , и подбирают оптимальную посадку, так, чтобы S

, и подбирают оптимальную посадку, так, чтобы S

был равен или меньше на 20% S

был равен или меньше на 20% S  .

.

Такими посадками по ГОСТ 25347-82 или приложению 4 будут:

1) Æ 35  ; S

; S  = 0,033 мм; 2) Æ 35

= 0,033 мм; 2) Æ 35  ; S

; S  = 0,023 мм;

= 0,023 мм;

3) Æ 35  ; S

; S  = 0,016 мм; 4) Æ 35

= 0,016 мм; 4) Æ 35  ; S

; S  = 0,008 мм.

= 0,008 мм.

Для данного соединения наиболее подходит посадка Æ35  . Посадка Æ35

. Посадка Æ35  обеспечит лучшее центрирование, но трудоемкость сборки увеличится по сравнению с посадкой Æ 35

обеспечит лучшее центрирование, но трудоемкость сборки увеличится по сравнению с посадкой Æ 35  , так как относительный зазор

, так как относительный зазор  >

>  .

.

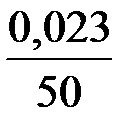

Для посадки Æ 35  ; S

; S  = 0,023 мм; N

= 0,023 мм; N  = 0,018 мм.

= 0,018 мм.

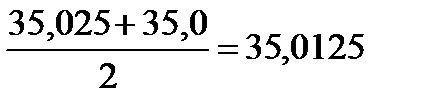

Средний размер отверстия D  =

=  мм.

мм.

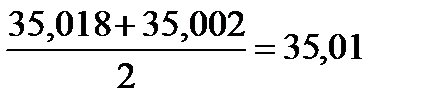

Средний размер вала d  =

=  мм.

мм.

Так как S  > S

> S  , то надо определить вероятное предельное значение S

, то надо определить вероятное предельное значение S  . Оно должно быть меньше S

. Оно должно быть меньше S  .

.

Легкость сборки определяют вероятностью получения натягов в посадке. Принимают, что рассеяния размеров отверстия и вала, а также зазора и натяга подчиняются закону нормального распределения и допуск равен величине поля рассеяния.

Т = ω = 6s. (2.3.2)

Тогда:  =

=  = 4,16 мкм;

= 4,16 мкм;

=

=  =2,66 мкм.

=2,66 мкм.

2.3.2 Определение величины натяга или зазора

Среднеквадратическое отклонение для распределения зазоров и натягов в соединении

=

=  = 4,93 мкм.

= 4,93 мкм.

Рис. 2.16. Кривая вероятностей натягов и зазоров

При средних размерах отверстия и вала получается S  = D

= D  – d

– d  = 2,5 мкм, то есть х =2,5.

= 2,5 мкм, то есть х =2,5.

z =  =

=  = 0,506.

= 0,506.

По приложению 6 значений функции f (z) находят вероятность зазора в пределах от 0 до 2,5 мкм: f(0,506) = 0,1915.

Строят кривую вероятностей натягов и зазоров (рис. 2.16).

По кривой вероятностей натягов и зазоров посадки для Æ35  ; ω = 6

; ω = 6  = 6·4,93 = 29,58 мкм – диапазон рассеяния зазоров и натягов. Вероятность получения зазоров в соединении 0,5 + 0,1915 = 0,69, или 69%. Вероятность получения натягов в соединении 1–0,69 = 0,31, или 31%.

= 6·4,93 = 29,58 мкм – диапазон рассеяния зазоров и натягов. Вероятность получения зазоров в соединении 0,5 + 0,1915 = 0,69, или 69%. Вероятность получения натягов в соединении 1–0,69 = 0,31, или 31%.

Предельные значения натягов и зазоров:

3  – 2,5 = 14,79 – 2,5 = 12,29 мкм;

– 2,5 = 14,79 – 2,5 = 12,29 мкм;

3  + 2,5 = 14,79 + 2,5 = 17,29 мкм.

+ 2,5 = 14,79 + 2,5 = 17,29 мкм.

ТОЧНОСТЬ ФОРМЫ И

ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Точность формы характеризуется отклонением формы реальной поверхности от формы номинальной поверхности.

Реальная поверхность – это поверхность, полученная в результате обработки.

Номинальная поверхность – это идеальная поверхность, которая задана чертежом.

В основу нормирования и количественной оценки отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей, профилей, плоскостей.

Прилегающая поверхность – поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали.

Прилегающий цилиндр – цилиндр минимального диаметра, описанного вокруг реальной наружной поверхности, или максимального диаметра, вписанного в реальную поверхность.

Таблица 14

Классификация отклонений и допусков формы

и расположения поверхностей (по ГОСТ 24642-81)

| Группа отклонений и допусков | Наименование допуска | Условный знак допуска по ГОСТ 2.308-79 |

| Допуски формы поверхностей | Допуск прямолинейности | |

| Допуск плоскостности |

| |

| Допуск круглости |

| |

| Допуск цилиндричности |

| |

| Допуск профиля продольного сечения |

| |

| Допуски взаимного поверхностей расположения | Допуск параллельности |

|

| Допуск перпендикулярности |

| |

| Допуск соосности |

| |

| Допуск симметричности |

| |

| Допуск пересечения осей |

| |

| Допуск радиального биения |

| |

| Допуск торцового биения | ||

| Допуск полного радиального биения |

| |

| Допуск полного торцового биения | ||

| Позиционный допуск |

|

Допуск формы – это набольшее допускаемое значение отклонения формы, определяемое геометрически поясняющим понятием.

К отклонениям формы плоских поверхностей относятся отклонения от прямолинейности и плоскостности. К отклонениям формы цилиндрических поверхностей относятся отклонения от круглости (отклонение от правильной окружности в сечении цилиндра), цилиндричности (отклонение от правильного цилиндра номинальной формы); отклонение профиля продольного сечения. К отклонениям от круглости относятся: овальность, огранка. К отклонениям от цилиндричности поверхности относятся: конусообразность, бочкообразность и седлообразность. Причиной возникновения конусообразности является несоосность шпинделя и задней бабки; бочкообразности – деформация длинных валов при обтачивании их в центрах без люнетов; седлообразности – деформация коротких валов. Причиной возникновения непараллельности образующих являются остаточное напряжение от предыдущей операции.

Отклонением взаимного расположения называется отклонение реального от его номинального расположения (отклонение расположения одной поверхности относительно другой, одна из поверхностей является базой для контроля другой поверхности).

Номинальное расположение – это изображение детали на чертеже.

Для оценки точности расположения поверхностей, как правило, задаются базы. База – это элемент детали (плоскость, ось, поверхность отверстия).

Максимальная точность достигается в том случае, когда соблюдается «принцип единства баз», т. е. конструкторские базы совпадают с технологическими и измерительными базами.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения – это область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка.

К отклонениям взаимного расположения относятся: отклонения от параллельности и перпендикулярности плоскостей, осей отверстий; отклонения от соосности, отверстий или наружных поверхностей; отклонение радиального или торцового биения; симметричности поверхности, относительно отдельных элементов; отклонение от пересечения осей отверстий; позиционное отклонение и позиционный допуск – условное название отклонения и допуска на смещение оси или плоскости относительно номинального расположения ( табл.14,15).

Таблица 15

Обозначение отклонений формы и взаимного расположения поверхностей на чертежах и схемы контроля

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля |

| Допуск прямолинейности поверхн. А 0,01 мм |

|

| Допуск плоскостности поверхн. А 0,004 мм |

|

| Допуск круглости и цилиндричности поверхн. А 0,008 мм |

|

| Допуск профиля продольного сечения поверхн. А 0,005 мм |

|

Продолжение табл.15

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля |

| Допуск перпендикулярности поверхн. Б относительно поверхн. А 0,012 мм |

|

| Допуск параллельности поверхн. Б относительно поверхн. А 0,01 мм |

|

| Допуск параллельности оси отверстий относительно поверхн. А 0,01 мм |

|

Продолжение табл. 15

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля |

| Допуск параллельности оси отверстия Б относительно оси отверстия А 0,01 мм |

|

| Допуск пер-пендикуляр-ности пов. Б относитель-но оси отверстия А 0,02 мм |

|

| Допуск перпендикулярности оси отверстия Б относительно поверхн. А 0,02 мм |

|

Продолжение табл. 15

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля |

| Допуск перпендикулярности отверстия Б относительно оси отверстия А 0,02 мм |

|

| Допуск соосности двух отверстий относительно общей оси А 0,012 мм |

|

| Допуск симметричности паза относительно оси отверстия А 0,016 мм |

|

Продолжение табл. 15

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля |

| Допуск сим-метричности шпоночного паза относи-тельно пов. А 0,025 мм; до-пуск парал-лельности 0,012 мм |

|

| Допуск пол-ного радиа-льного биения поверхн. Б относительно оси А 0,1 мм |

|

| Допуск торцового биения поверхн. Б относительно поверхн. А 0,04 мм |

|

| Допуск пересечения осей отверстий 0,025 мм |

|

Окончание табл. 15

| Обозначение на чертеже | Текст в технических требованиях | Схема контроля | |

| Допуск позиционный отверстий 0,2 мм |

| |

| Допуск позиционный отверстий относительно базового отверстия А 0,2 мм, допуск зависимый |

| |

|

. 3. Допуск зависимый обозначается от действительных раз-меров детали. 4. Допуски формы и взаимного расположения на сборочных чертежах или плотных корпусных чертежах записываются текстом в технических требованиях над штампом чертежа. . 3. Допуск зависимый обозначается от действительных раз-меров детали. 4. Допуски формы и взаимного расположения на сборочных чертежах или плотных корпусных чертежах записываются текстом в технических требованиях над штампом чертежа.

| |||

При соотношении допусков формы и размера Тф/Тразм ( для цилиндриче-ских поверхностей 2Тф/Тразм) равном 0,6 относительная геометрическая точность называется– нормальной (А).

При контроле отверстия Ø 80+0,03 с допуском цилиндричности TFZ = 0,007мм. получены результаты отклонений от номинального размера в 3-х сечениях и 2-х направлениях, которые занесены в таблицу 17.

Определить реальное отклонение от цилиндричности и годности отверстия по форме (табл 17).

Таблица 17

| № сечения № направления | 1 – 1 | 2 - 2 | 3 - 3 | ||

| + 0,004 | 0 | - 0,002 | ||

| 2 – 2 | + 0,012 | + 0,006 | + 0,003 |

По длине цилиндра в трех сечениях от + 0,012 в середине +0,006 до + 0,003, конусообразность 0,009мм, в сечении 1–1овальность 0,008 мм – негодно.

Пример обозначения допуска радиального биения диаметра 20 относительно образующей конуса 0,01 мм (рис. 3.1).

Рис. 3.1. Обозначение радиального биения

Пример обозначения позиционного допуска двух отверстий в диаметральном выражении (рис. 3.2).

Рис. 3.2. Обозначение допуска позиционного

Пример обозначения допуска симметричности паза 10 Н9 относительно наружного контура 50h7 в радиусном выражении, (полный допуск симметричности паза 10 Н9 в этом случае составит 0,1 мм), рис. 3.3.

Рис. 3.3. Обозначение допуска симметричности

Вопросы для контроля:

1. Наибольшее расстояние от точек реального профиля до прилегающей окружности (отклонение профиля поперечного сечения) называется отклонением от…

2. Знак (М) в обозначении допусков расположения указывает, что...

3. Знак /○/, указанный на чертеже, означает...

4. Основой нормирования и количественной оценки отклонений формы и расположения поверхностей является принцип…

5. Прилегающую поверхность характеризует...

6. При соотношении допусков формы и размера Тф/Тразм ( для цилиндрических поверхностей 2Тф/Тразм) равном 0,6 относительная геометрическая точность называется…

7. Допуск соосности обозначается…

4 ВОЛНИСТОСТЬ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

4.1 Волнистость и шероховатость поверхности

Шероховатость поверхности – называют совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины.

Средней линией профиля m - m называется линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины сумма квадратов расстояний  точек профиля до этой линии минимальна.

точек профиля до этой линии минимальна.

Базовая длина l – это длина линия, используемая для выделения неровностей, характеризующих шероховатость поверхности , и для количественного определения ее параметров.

ГОСТ 2789-73 предусматривает для оценки шероховатости высотные и шаговые параметры (рис. 4.1).

Рис. 4.1. Профилограмма параметров шероховатости поверхности

Высотные:

– среднее арифметическое отклонение профиля из абсолютных значений профиля y в пределах базовой длины – определяется по формуле

– среднее арифметическое отклонение профиля из абсолютных значений профиля y в пределах базовой длины – определяется по формуле

=

=  ; (4.1)

; (4.1)

где у i -– текущие ординаты профиля .

– высота неровностей профиля по десяти точкам

– высота неровностей профиля по десяти точкам

; (4.2)

; (4.2)

– наибольшая высота неровностей профиля, это расстояние между линией выступов профиля и линией впадин в пределах базовой длины l .

– наибольшая высота неровностей профиля, это расстояние между линией выступов профиля и линией впадин в пределах базовой длины l .

Шаговые, горизонтальные:

– относительная опорная длина профиля, отношение опорной длины профиля к базовой (в процентах) определяется по формуле

– относительная опорная длина профиля, отношение опорной длины профиля к базовой (в процентах) определяется по формуле

=

=  , (4.3)

, (4.3)

где  – сумма длин отрезков

– сумма длин отрезков  , отсекаемых на выступах профиля линией уровня сечения профиля р-р.

, отсекаемых на выступах профиля линией уровня сечения профиля р-р.

– cредний шаг неровностей по средней линии m в пределах базовой

– cредний шаг неровностей по средней линии m в пределах базовой

длины, расстояние между одноименными сторонами соседних неровностей;

– cредний шаг неровностей по вершинам, расстояние между вершинами характерных неровностей в пределах базовой длины;

– cредний шаг неровностей по вершинам, расстояние между вершинами характерных неровностей в пределах базовой длины;

Примеры обозначения параметра шероховатости Ra на чертежах рис. 4.16.

Рис. 4.2. Обозначение параметров шероховатости

Условный знак  или

или  ( ) в правом углу чертежа детали устанавливается для неответственных поверхностейэто значит, что все поверхности детали имеют среднее арифметическое отклонение профиля не более 6,3 мкм, за исключением поверхностей, на которых указана иная шероховатость. Поверхности, к которым предъявляются более высокие требования по точности и чистоте, параметры шероховатости устанавливается на поле чертежа.

( ) в правом углу чертежа детали устанавливается для неответственных поверхностейэто значит, что все поверхности детали имеют среднее арифметическое отклонение профиля не более 6,3 мкм, за исключением поверхностей, на которых указана иная шероховатость. Поверхности, к которым предъявляются более высокие требования по точности и чистоте, параметры шероховатости устанавливается на поле чертежа.

Если поверхность детали в процессе эксплуатации подвергается знакопеременным нагрузкам, то на чертеже детали нормируются параметры – Rmax , Sm и направление неровностей.

Если поверхность детали в процессе эксплуатации подвергается износу, то на чертеже детали нормируются параметры -– Ra , ( или Rz), tp и направление неровностей.

Если поверхность детали предназначена для получения посадки с натягом, то на чертеже детали нормируются параметры – Ra ( или Rz).

Поверхности, к которым предъявляются повышенные требования, например значение базовой длины, несоответствующей стандартному, направление неровностей, интервал параметров шероховатости, относительная опорная длина профиля поверхности, обозначается знаком  ,

,

где 0,08 – обозначает базовую длину, на которой следует контролировать параметры;

М – направление неровностей произвольное;

0,63…0,25 – параметры должны быть в пределах указанных значений Ra .

Таблица 18

Предпочтительные параметры шероховатости поверхностей ГОСТ 2789

|

В таблице 19 приведены квалитеты точности в зависимости от вида и способа обработки деталей резанием в соответствии с параметрами шероховатости поверхности .

Таблица 19

Шероховатость поверхности и квалитеты при различных

видах обработки деталей резанием

Таблица 20 Способы получения параметров шероховатости | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 21 Типы направления неровностей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.2 Контроль параметров шероховатости

Контроль шероховатости на рабочем месте осуществляется визуально в сравнении с образцами шероховатости при различных методах обработки.

Не вооруженным глазом можно визуально определить грубые параметры шероховатости от Ra 100до Ra 6,3 мкм, а в сравнении с образцами при использовании лупы можно более высокие определить параметры до Ra 1,6 мкм.

Измерение параметров шероховатости производится контактным методом щуповыми приборам с алмазной иглой профиломерами и прфилографами (профилографы снабжены записывающим устройством на специальной ленте) и бесконтактным – оптическими приборами

( микроинтерфирометрами, двойными микроскопами). Нельзя измерить параметры шероховатости поверхности на инструментальном микроскопе.

Вопросы для контроля:

1.Условный знак  или или  ( ) в правом углу чертежа детали уста-навливает требование…

2. Линия, имеющая форму номинального профиля шероховатости проведена так, что в пределах базовой длины среднее квадратичное отклонение профиля от этой линии минимально, называется...

3. Если на чертеже указан параметр Ra , то при контроле шероховатости нужно в пределах базовой длины измерять...

4. Если на чертеже указан параметр Rz , то при контроле шероховатости нужно в пределах базовой длины измерять...

5. К высотным параметрам нормирования шероховатости поверхности относится…

6. К горизонтальным параметрам нормирования шероховатости поверхности относится…

7. Если поверхность детали в процессе эксплуатации подвергается знакопеременным нагрузкам, то на чертеже детали нормируются параметры...

8. Если поверхность детали в процессе эксплуатации подвергается износу, то на чертеже детали нормируются параметры...

9. Если поверхность детали предназначена для получения посадки с натягом, то на чертеже детали нормируются параметры...

10. На поверхности детали указано обозначение ( ) в правом углу чертежа детали уста-навливает требование…

2. Линия, имеющая форму номинального профиля шероховатости проведена так, что в пределах базовой длины среднее квадратичное отклонение профиля от этой линии минимально, называется...

3. Если на чертеже указан параметр Ra , то при контроле шероховатости нужно в пределах базовой длины измерять...

4. Если на чертеже указан параметр Rz , то при контроле шероховатости нужно в пределах базовой длины измерять...

5. К высотным параметрам нормирования шероховатости поверхности относится…

6. К горизонтальным параметрам нормирования шероховатости поверхности относится…

7. Если поверхность детали в процессе эксплуатации подвергается знакопеременным нагрузкам, то на чертеже детали нормируются параметры...

8. Если поверхность детали в процессе эксплуатации подвергается износу, то на чертеже детали нормируются параметры...

9. Если поверхность детали предназначена для получения посадки с натягом, то на чертеже детали нормируются параметры...

10. На поверхности детали указано обозначение  , этот параметр следует контролировать с помощью…

11. Произвольное направление поверхностных неровностей на чертеже обозначается…

12. В ГОСТ 2789-73 при определении числовых значений параметров шеро-

ховатости за базу принимается...

13. При нормировании шероховатости поверхности на чертеже любой параметр не может быть указан...

14. Обозначение параметра шероховатости при обработке поверхности по замкнутому контуру…

15. Обозначение параметра шероховатости при обработке поверхности без снятия стружки.

5. Посадки подшипников качения

Посадки подшипников качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий эксплуатации, величины и характера действующих на него нагрузок и вида нагружения колец.

При вращении внутреннего кольца подшипника вместе с валом, кольцо имеет циркуляционное нагружение, наружное кольцо – местное (рис. 5.1)[ 2,4]. , этот параметр следует контролировать с помощью…

11. Произвольное направление поверхностных неровностей на чертеже обозначается…

12. В ГОСТ 2789-73 при определении числовых значений параметров шеро-

ховатости за базу принимается...

13. При нормировании шероховатости поверхности на чертеже любой параметр не может быть указан...

14. Обозначение параметра шероховатости при обработке поверхности по замкнутому контуру…

15. Обозначение параметра шероховатости при обработке поверхности без снятия стружки.

5. Посадки подшипников качения

Посадки подшипников качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий эксплуатации, величины и характера действующих на него нагрузок и вида нагружения колец.

При вращении внутреннего кольца подшипника вместе с валом, кольцо имеет циркуляционное нагружение, наружное кольцо – местное (рис. 5.1)[ 2,4].

Рис. 5.1. Обозначение посадок подшипников качения на сборочном

чертеже, при циркуляционном нагружении внутреннего кольца

Для подшипников качения установлено пять классов точности 0; 6; 5; 4; 2.

Класс выбирают исходя из требований, предъявляемых к точности вращения и условий работы механизма. Для большинства механизмов общего назначения в машиностроении применяют подшипники классов 0 и 6.

Посадки подшипников на вал и в корпус выбирают

Рис. 5.1. Обозначение посадок подшипников качения на сборочном

чертеже, при циркуляционном нагружении внутреннего кольца

Для подшипников качения установлено пять классов точности 0; 6; 5; 4; 2.

Класс выбирают исходя из требований, предъявляемых к точности вращения и условий работы механизма. Для большинства механизмов общего назначения в машиностроении применяют подшипники классов 0 и 6.

Посадки подшипников на вал и в корпус выбирают |

|

из

5.00

|

Обсуждение в статье: Определение предельных значений зазора |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы