|

Главная |

Расчет посадки с натягом

|

из

5.00

|

Для неподвижного соединения рассчитать и подобрать посадку ручным способом (без ЭВМ) и с применением ЭВМ, обеспечив наибольший запас прочности соединения ∆э (запас надежности), ∆сб (запас сборки) по заданным параметрам (табл. 9).

Исходные данные берутся с выданного задания, по указанному варианту.

Таблица 9

Обозначения заданных параметров и нагрузок

| Наименование величины, размерность | Обозначение в формулах | Численная величина |

| Крутящий момент, Н·м | Т | 300 |

| Осевая сила, Н | Fa | 500 |

| Диаметр соединения, мм | dH | 40 |

| Диаметр отверстия полого вала, мм | d1 | 0 |

| Наружный диаметр втулки, мм | d2 | 80 |

| Длина соединения, мм | L | 40 |

| Способ сборки | – | Механическая |

| Материал вала и втулки | – | Сталь 45 |

На рис. 2.7 даны пояснения к определению геометрических параметров деталей прессового соединения.

Рис. 2.7. Схема соединения с натягом

По заданным данным (табл. 10) находят значение коэффициента трения

ƒ= 0,15, модулей упругости материалов вала и втулки Ed= ED = 2,1×1011 Па,

коэффициентов Пуассона материалов вала и втулки  =

=  = 0,3, пределов текучести материалов вала и втулки

= 0,3, пределов текучести материалов вала и втулки  = 36×107 Па.

= 36×107 Па.

Таблица 10

Значения коэффициента трения ƒ

| Метод сборки | Материал сопрягаемых деталей | |||

| сталь-сталь | сталь-чугун | сталь-бронза | сталь-латунь | |

| Механическая запрессовка | 0,15 | 0,17 | 0,07 | 0,1 |

| При нагревании или охлаждении сопрягаемых деталей | 0,20 | 0,15 | 0,20 | 0,17 |

Таблица 11

Значения модуля упругости Е и коэффициента Пуассона μ

для различных материалов

| Материал | Е, Па | μ |

| Сталь Чугун Бронза | 2 · 1011 1 · 1011 0,9 · 1011 | 0,3 0,25 0,33 |

Если в задании не указаны значения d  и d

и d  , они определяются конструктивно по чертежу задания.

, они определяются конструктивно по чертежу задания.

При расчете посадки с натягом определяются предельные

(N

и N

и N

) величины натягов в соединении в миллиметрах и переводятся в микрометры.

) величины натягов в соединении в миллиметрах и переводятся в микрометры.

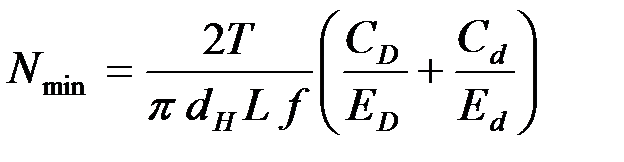

2.2.1. Минимальный функциональный натяг определяют из условия обеспечения прочности соединения:

а) при нагружении крутящим моментом

, м, (2.2.1)

, м, (2.2.1)

где T – крутящий момент на валу соединения, Н·м;

d Н – номинальный диаметр соединения, м;

L – длина сопряжения, м;

f – коэффициент трения;

С D, С d – коэффициенты жесткости, соответственно ступицы и вала, формулы для определения коэффициентов жесткости выбираются в соответствии для сопрягаемой поверхности (рис. 2.8, 2.9, 2.10, 2.11);

ED, Ed – модули продольной упругости, соответственно охватывающей и охватываемой поверхностей деталей;

б) при осевом нагружении

, м, (2.2.2)

, м, (2.2.2)

где Fa – осевая сила, действующая на соединение.

в) при одновременном нагружении крутящим моментом и сдвигающей силой

,м. (2.2.3)

,м. (2.2.3)

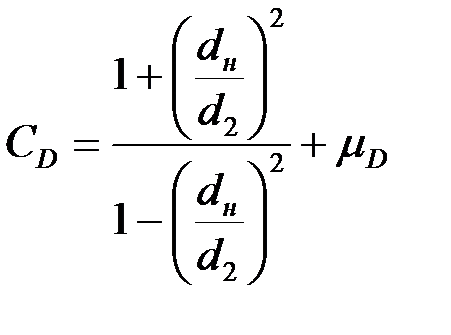

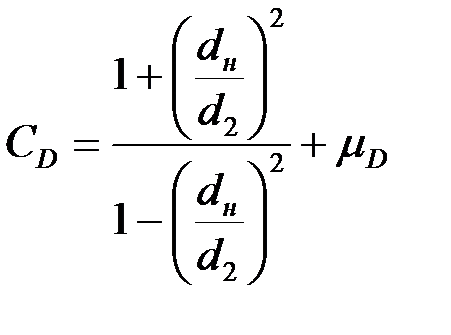

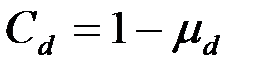

Коэффициенты жесткости конструкции CD, Cd определяется в зависимости от схемы соединения вала и отверстия:

а) коэффициенты жесткости конструкции ступицы и вала (рис. 2.8):

Рис. 2.8. Схема соединения отверстия

с валом с натягом, вал полый

;

;  ,

,

где m D, m d– коэффициенты Пуассона, соответственно материала ступицы и вала (табл. 11);

б) коэффициенты жесткости конструкции ступицы и вала (рис. 2.9):

Рис. 2.9. Схема соединения отверстия с валом с натягом,

вал цельный и d2>d н в 5 или более раз

;

;  ;

;

в) коэффициенты жесткости конструкции ступицы и вала (рис.2.10):

Рис. 2.10. Схема соединения отверстия с валом с натягом,

вал полый и d2>d н в 5 или более раз

;

;  ;

;

г) коэффициенты жесткости конструкции ступицы и вала (рис. 2.11):

Рис. 2.11. Схема соединения отверстия с валом

с натягом, вал цельный

;

;  .

.

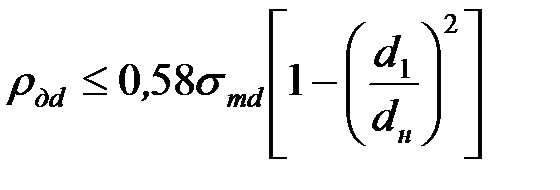

2.2.2. Максимальный функциональный натяг, определяют из условия обеспечения прочности сопрягаемых деталей:

, м, (2.2.4)

, м, (2.2.4)

где ρ д – наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации, определяется по формулам:

а) для отверстия

, Па (2.2.5)

, Па (2.2.5)

б) для вала

, Па, (2.2.6)

, Па, (2.2.6)

где s т D, s т d – пределы текучести соответственно материалов ступицы и вала при растяжении (табл. 12).

рассчитывать по наименьшему значению ρ д.

рассчитывать по наименьшему значению ρ д.

Таблица 12

Значения предела текучести  для различных материалов

для различных материалов

| Материал |  , Па , Па

| Материал |  , Па , Па

|

| Сталь 20 | 26 · 107 | БрАЖН 11-6-6 | 39 · 107 |

| Сталь 35 | 31 · 107 | СЧ 12 | 12 · 107 |

| Сталь 40 | 3 · 107 | СЧ 18 | 18 · 107 |

| Сталь 45 | 36 · 107 | СЧ 28 | 28 · 107 |

| БрАЖ 9-4 | 20 · 107 | ЛМцОС58-2-2-2 | 34 · 107 |

| БрОФ10-1 | 20 · 107 |

В рассматриваемом примере сопряжение нагружено T Nmin ф определяется по формуле (2.2.3).

Nmin ф  мкм.

мкм.

Вычислим  для отверстия и для вала по формулам (2.2.5 и 2.2.6):

для отверстия и для вала по формулам (2.2.5 и 2.2.6):

Па,

Па,

Па.

Па.

Меньшее из  используем в расчете

используем в расчете  по формуле (2.2.4)

по формуле (2.2.4)

Nmax ф  мкм.

мкм.

Из функционального ряда допуска посадки определяют конструкторский допуск посадки, по которому устанавливаем квалитеты вала и отверстия:

TNф= TNК+ ТЭ.

Функциональный допуск посадки

TN  = Nmax ф – Nmin ф = 79,6 – 10,09 =69,51 мкм.

= Nmax ф – Nmin ф = 79,6 – 10,09 =69,51 мкм.

Конструкторский допуск посадки

TN  = ITD + ITd,

= ITD + ITd,

где ITD – табличный допуск отверстия;

ITd – табличный допуск вала.

Эксплуатационный допуск посадки

TЭ= ∆Э+∆сб,

где ∆Э – запас на эксплуатацию;

∆сб – запас на сборку.

Конструкторский допуск посадки TN  определяется на основании экономически приемлемой точности изготовления деталей соединения и рекомендаций по точности посадок с натягом (не точнее I Т6 и не грубее I Т8). Эксплуатационный допуск посадки Т

определяется на основании экономически приемлемой точности изготовления деталей соединения и рекомендаций по точности посадок с натягом (не точнее I Т6 и не грубее I Т8). Эксплуатационный допуск посадки Т  должен быть не менее 20% Т N

должен быть не менее 20% Т N  .

.

Определение квалитетов отверстия и вала.

Из ГОСТ 25346-82 или приложения 3 найдем допуски IT6 – IT8 для

d  =40мм: I Т6 = 16 мкм, IT7 = 25 мкм, I Т8 = 39 мкм.

=40мм: I Т6 = 16 мкм, IT7 = 25 мкм, I Т8 = 39 мкм.

Возможно несколько вариантов значений TNк и Tэ:

при TN  = I Т D + ITd = I Т7 + I Т6 = 25 + 16 = 41 мкм,

= I Т D + ITd = I Т7 + I Т6 = 25 + 16 = 41 мкм,

T  = Т N

= Т N  – TN

– TN  = 69,51 – 41 = 28,51 мкм, это около 40% Т Nф;

= 69,51 – 41 = 28,51 мкм, это около 40% Т Nф;

при TN  = I Т7 + I Т7 = 25 + 25 = 50 мкм,

= I Т7 + I Т7 = 25 + 25 = 50 мкм,

T  = 69,51 – 50 = 19,51 мкм, то есть 26,8 % Т Nф;

= 69,51 – 50 = 19,51 мкм, то есть 26,8 % Т Nф;

при TN  = I Т8 + I Т7 = 39 + 25 = 64 мкм,

= I Т8 + I Т7 = 39 + 25 = 64 мкм,

T  = 69,51 – 64 = 5,51 мкм, то есть 6,3% Т Nф.

= 69,51 – 64 = 5,51 мкм, то есть 6,3% Т Nф.

Первые два варианта дают удовлетворительный результат, третий – возможен только с применением селективной сборки.

Учитывая предпочтительность посадок по ГОСТ 25347-82, примем для отверстия втулки допуск I Т7, для вала – I Т6 или IT7.

Для учета конкретных условий эксплуатации в расчетные придельные натяги необходимо внести поправки:

а) поправка U , учитывающая смятие неровностей контактных поверхностей соединяемых деталей:

U = 5(RaD+Rad) (2.2.7)

где RaD, Rad – среднее арифметическое отклонение профиля соответственно отверстия и вала;

б) поправка Ut , учитывающая различия рабочей температуры, температуры сборки и коэффициента линейного расширения,

, (2.2.8)

, (2.2.8)

где aD и ad – коэффициенты линейного расширения;

TpD и tpd – рабочие температуры деталей;

t – температура сборки детали (t = 20˚C);

d н – номинальный диаметр отверстия;

в) поправка U ц, учитывающая деформацию деталей от действия центробежных сил (для диаметров до 500 мм и υ до 30 м/с U ц = 1…4 мкм).

В данном примере Ut = 0, так как tp близка к t сборки, U ц= 0, так как скорость вращения деталей невелика.

Для поправки U значения RaD и Rad, если они не приведены в задании, определяются по формуле зависимости шероховатости от допуска на размер Ra≈ 0,05IT:

RaD= 0,05IT7 = 0,05 × 25 = 1,25 мкм;

Rad= 0,05IT6 = 0,05 × 16 = 0,8 мкм – по стандартным значениям R а принимаем Rad = 0,63 мкм, поправка U (формуле 4.4.7), U = 5 (0,63 + 1,25) = 9,4 мкм.

Определение функциональных натягов с учетом поправок:

N min ф. расч = N min ф + U = 10,09+ 9,4 ≈ 21 мкм;

N max ф. расч = N max ф.+ U = 75+9,4 ≈ 89 мкм.

2.2.3 Выбор посадки

Для обеспечения работоспособности стандартной посадки необходимо выполнить условия (неравенства):

а) Nmaxтабл. ≤ Nmaxрасч; N max ф. расч – Nmaxтабл = ∆сб;

б) N minтабл ≥ N mix ф. расч; N minтабл – N min ф. расч= ∆э;

в) ∆э > ∆сб.

Условия пунктов а) и б) являются обязательными. Условие пункта в) необязательно, если в допусках деталей по IT8 остается Т  >> 20% TN

>> 20% TN  .

.

Запас на эксплуатацию ∆э учитывает возможность повторной запрессовки при ремонте, наличие динамических нагрузок при работе и другие условия. Чем больше запас на эксплуатацию, тем выше надежность и долговечность прессового соединения.

Запас на сборку ∆сб учитывает перекосы при запрессовке и другие неучтенные в формулах условия сборки. Чем больше ∆сб, тем меньше усилие запрессовки, напряжение в материале деталей, приводящих к их разрушению.

При ручном подборе посадок проверяем:

2.2.3.1. Посадки с натягом из числа рекомендуемых ГОСТ 25347-82 в системе отверстия (рис. 2.2 и приложение 2).

Рис. 212. Схема расположения полей допусков с натягом

в системе отверстия (подбор)

Из рассмотренных посадок условиям пунктов а, б, в удовлетворяет только посадка Æ 40  (табл. 13).

(табл. 13).

Таблица 13

Анализ расчетных посадок

| Посадки | N

| N

| ∆сб | ∆

|

| 59 | 18 | 89 – 59 = 30 | 18 – 21 = –3 |

| 68 | 18 | 89 – 68 = 21 | 18 – 21 = –3 |

| 64 | 23 | 89 – 64 = 25 | 23 – 21 = 2 |

| 85 | 35 | 89 – 85 = 4 | 35 – 21 = 14 |

2.2.3.2. Посадки комбинированные (внесистемные) из предпочтительных полей допусков (см. приложение 3).

Анализ этих посадок показывает, что все посадки работоспособны (рис. 2.13), так как удовлетворяют условиям пунктов а и б. Наибольший запас эксплуатации у посадки Æ  , данная посадка удовлетворяет всем условиям, и её указывают на чертеже.

, данная посадка удовлетворяет всем условиям, и её указывают на чертеже.

Если не удается подобрать оптимальную посадку из стандартных полей допусков, то возможно применение следующих организационно-технических мероприятий.

Рис. 2.13. Схема комбинированных полей допусков

Рис. 2.13. Схема комбинированных полей допусков

2.2.3.3. Селективная сборка.

Например: если провести сортировку на две группы отверстий и валов посадки Æ 40  (рис. 2.14), то получим больший запас на эксплуатацию, чем при Æ

(рис. 2.14), то получим больший запас на эксплуатацию, чем при Æ  .

.

Рис. 2.14. Схема полей допусков отверстия и вала

при селективной сборке

по 1-й группе –  = 89 – 75 = 24 мкм;

= 89 – 75 = 24 мкм;  = 54 – 21 = 33 мкм;

= 54 – 21 = 33 мкм;

по 2-й группе –  = 89 – 70 = 19 мкм;

= 89 – 70 = 19 мкм;  = 50 – 21 = 29 мкм.

= 50 – 21 = 29 мкм.

Но из-за недостатков селективной сборки нарушения полной взаимозаменяемости останавливают выбор на посадке Æ  .

.

1. Применяют дополнительное крепление.

2. Изменяют конструктивные параметры соединения, технологию сборки или физико-механические свойства материала.

|

из

5.00

|

Обсуждение в статье: Расчет посадки с натягом |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы