|

Главная |

Расчет посадок с зазором

|

из

5.00

|

Посадки с гарантированным зазором имеют широкое применение. В подвижных соединениях зазор обеспечивает свободу перемещения сопрягаемых деталей относительно друг друга, размещение слоя смазки между трущимися поверхностями, компенсацию температурных деформаций, величину отклонений формы и расположения поверхностей, погрешностей сборки и т. п.

На основе гидродинамической теории смазки подлежат расчету посадки с зазором в ответственных подвижных соединениях, требующих работы в условиях жидкостного трения (например – подшипники скольжения).

Пример – для подвижного соединения 1 – 2 (рис. 2.1) рассчитать и подобрать посадку. Обеспечить свободу перемещения сопрягаемых деталей относительно друг друга, размещение слоя смазки между трущимися поверхностями, компенсацию температурных деформаций.

Исходные данные для расчета приведены в таблице 5

Таблица 5

Обозначения заданных параметров и нагрузок

| Наименование величины, размерность | Обозначение в формулах | Численная величина |

| Частота вращения, об\мин | n | 800 |

| Диаметр соединения, мм | dH | 40 |

| Длина соединения, мм | L | 40 |

| Опорная реакция Н | R | 1400 |

| Материал вала поз.1 | – | Сталь 45 |

| Материал вкладыша поз. 2 | – | БрОФ-10-1 |

| Шероховатость поверхности цапфы мкм. | Rad | 0,32 |

| Шероховатость поверхности вкладыша мкм. | RaD | 0,63 |

| Смазка – масло индустриальное | И20А | |

| Рабочая температура подшипника в градусах | tраб. | 50 |

| Динамическая вязкость смазки Н сек/м | μ | 0,034 |

Рис. 2.1. Схема соединения вала

с вкладышем и зубчатым колесом

В данном случае втулка поз. 2 является подшипником скольжения (вкладышем). Исходные данные для расчета приведены в табл. 5. Остальные данные назначаются по условиям, обеспечивающим указанный в задании режим работы.

Основными эксплуатационными требованиями к подшипникам скольжения являются:

- износостойкость деталей;

- точность центрирования;

- надежность и долговечность работы.

Эти требования лежат в основе расчета посадок с зазором.

На рисунке 2.2 показаны геометрические параметры цапфы и вкладыша и схемы расположения зазоров в подшипнике скольжения в состоянии покоя

(рис. 2.2а) и в рабочем режиме (рис. 2.2б).

а) б)

Рис. 2.2. Схемы положения цапфы вала

и подшипника скольжения:

а – в состоянии покоя, б – в рабочем режиме

Задачей расчета является определение оптимального зазора S опт, наибольшего Smax , и наименьшего Smin зазоров, обеспечивающих условие жидкостного трения в подшипнике (наименьший износ деталей), хорошее центрирование и долговечность работы.

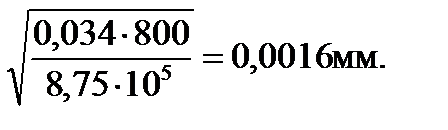

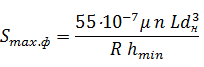

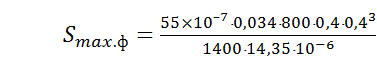

1. Оптимальный зазор определяется по формуле

S опт = 𝚿 оп m d н, (2.1)

где 𝚿 оп m – оптимальный относительный зазор.

Оптимальный относительный зазор через исходные данные:

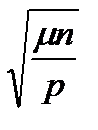

𝚿 оп m = 0,293Kφe  , (2.2.)

, (2.2.)

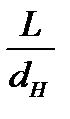

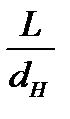

где Kφe – коэффициент учитывающий угол обхвата и отношение  ;

;

μ – динамическая вязкость масла, Па·с;

n –частота вращения, мин ;

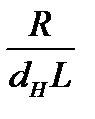

p =  − cреднее давление на опору, Па;

− cреднее давление на опору, Па;

R – радиальная нагрузка на подшипник, Н;

d н и L – номинальный диаметр и длина сопряжения, м.

Угол обхвата для цельного вкладыша без смазочных канавок φ= 360  , для вкладыша из двух половин или с двумя продольными диаметрально противоположными смазочными канавками φ= 180

, для вкладыша из двух половин или с двумя продольными диаметрально противоположными смазочными канавками φ= 180  .

.

Для данного примера φ = 360

=

=  = 1

= 1

p =  = 8,75·

= 8,75·  Па

Па

Таблица 6

Значения коэффициента Kφe

| Угол обхвата φ | Отношение | |||||||||

| 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | |

360

| 0,555 | 0,650 | 0,740 | 0,825 | 0,905 | 0,975 | 1,04 | 1,10 | 1,15 | 1,25 |

180

| 0,608 | 0,706 | 0,794 | 0,870 | 0,940 | 1,00 | 1,05 | 1,12 | 1,14 | 1,21 |

Подставив найденные значения в формулы (2.1 и 2.2):

𝚿 оп m = 0,293×1

S опт = 0,0016 × 40 = 0,064 мм = 64 мкм.

2. Наибольшая возможная толщина масляного слоя между поверхностями скольжения

= 0,252 S опт = 0,252× 64 = 16,13 мкм

= 0,252 S опт = 0,252× 64 = 16,13 мкм

3. Средний расчетный зазор  определяется с учетом изменения зазора в процессе работы из-за разности температур и рабочей температуры Ut и приработки микронеровностей U

определяется с учетом изменения зазора в процессе работы из-за разности температур и рабочей температуры Ut и приработки микронеровностей U

= S опт − Ut− U, (2.3)

= S опт − Ut− U, (2.3)

Рабочая температура

Ut = (  )(

)(  −

−  )

)  , (2.4)

, (2.4)

где  - коэффициенты линейного расширения материалов вкладыша и цапфы (табл. 7);

- коэффициенты линейного расширения материалов вкладыша и цапфы (табл. 7);

− рабочая температура в подшипнике;

− рабочая температура в подшипнике;

− номинальный диаметр подшипника, мм.

− номинальный диаметр подшипника, мм.

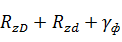

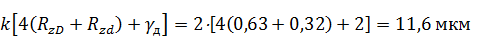

Приработка микронеровностей

U = 2(  )

)  5, (2.5)

5, (2.5)

где  – среднее арифметическое отклонение профиля неровностей

– среднее арифметическое отклонение профиля неровностей

вкладыша и цапфы, мкм;

Ut = ( 17,1·  −11,6·

−11,6·  )(

)(  −

−  ) 40 = 0,0066 мм = 6,6 мкм;

) 40 = 0,0066 мм = 6,6 мкм;

U = 2(0,63+ 0,32) 5 = 0,0095 мм = 9,5мкм.

Подставив эти значения в формулу (2.3)

= 64 – 0,0066 −0,0095 = 47,9 мкм.

= 64 – 0,0066 −0,0095 = 47,9 мкм.

Рис. 2.3. Схема расположения полей допусков вала

и подшипника скольжения для посадок в системе отверстия

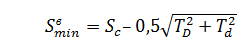

4. По среднему расчетному зазору  выбирают стандартную посадку с зазором так, чтобы

выбирают стандартную посадку с зазором так, чтобы  ≈

≈  . Здесь

. Здесь  – средний табличный зазор в стандартной посадке. По ГОСТ или по приложениям это могут быть посадки в системе отверстия и комбинированные

– средний табличный зазор в стандартной посадке. По ГОСТ или по приложениям это могут быть посадки в системе отверстия и комбинированные

Рис. 2.4. Схема расположения полей допусков вала

и подшипника скольжения при комбинированных посадках

Таблица 7

Значения коэффициента линейного расширения α для некоторых материалов

| Марка материалов | Коэффициент

линейного

расширения

, ,

| Марка материалов | Коэффициент

линейного

расширения

, ,

|

| Сталь 30 | 12,6 ± 2 | БрОЦС 6-6-3 | 17,1±2 |

| Сталь 35 | 11,1 ± 1 | БрАЖ 9-4 | 17,8±2 |

| Сталь 40 | 12,4 ± 2 | ЛАЖМц 66-6-3-3 | 18,7±2 |

| Сталь 45 | 11,6 ± 2 | ЛМцОС 58-2-2-2 | 17,0±2 |

| Чугун | 11 ± 1 |

Посадки, приведенные на рисунках 2.3 и 2.4, наилучшее соответствие  значению табличного среднего зазора

значению табличного среднего зазора  .у ком-бинированной посадке

.у ком-бинированной посадке  40F6/h6

40F6/h6

Рис. 2.5. Схема расположения полей допусков вала,

подшипника скольжения при комбинированных посадках

и величина максимального и минимального зазора по посадке  40F6/h6

40F6/h6

На рисунке 2.5 для посадки соединения вала с подшипником скольжения  40F6/h6 показана величина максимального и минимального табличного зазора.

40F6/h6 показана величина максимального и минимального табличного зазора.

. = 66 мкм;

. = 66 мкм;  .= 25 мкм;

.= 25 мкм;  .= 45,5 мкм.

.= 45,5 мкм.

5. Действующие зазоры  (образующиеся в процессе работы) с учетом температурных деформаций Ut и шероховатости поверхностей (поправки Ut и U из расчета пункта 3):

(образующиеся в процессе работы) с учетом температурных деформаций Ut и шероховатости поверхностей (поправки Ut и U из расчета пункта 3):

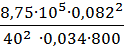

=

=  .+ Ut + U =66 + 0,0066 +0,0095 = 82,1 мкм = 0,082 мм.

.+ Ut + U =66 + 0,0066 +0,0095 = 82,1 мкм = 0,082 мм.

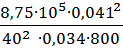

=

=  .+ Ut + U =25 + 0,0066 +0,0095 = 41,1 мкм = 0,041 мм.

.+ Ut + U =25 + 0,0066 +0,0095 = 41,1 мкм = 0,041 мм.

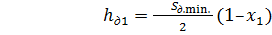

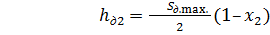

6. Определение действующей толщины масляного слоя h д:

– при наименьшем зазоре;

– при наименьшем зазоре;

– при наибольшем зазоре.

– при наибольшем зазоре.

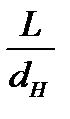

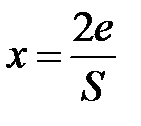

В этих формулах 𝑥– относительный эксцентриситет, определяется по таблице 8 в зависимости от коэффициента нагруженности С R и отношения  .

.

Относительным эксцентриситетом 𝑥 называется отношение удвоенного абсолютного эксцентриситета e к величине зазора в подшипнике S (см. рис.2.2),

Таблица 8

Коэффициент нагруженности С R для подшипников

| Относительный Эксцент риситет x | Коффициент нагруженности С R при | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,3 | 1,5 | 2,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,3 | 0,133 | 0,182 | 0,234 | 0,287 | 0,339 | 0,391 | 0,487 | 0,529 | 0,610 | 0,763 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,4 | 0,209 | 0,283 | 0,361 | 0,439 | 0,515 | 0,589 | 0,723 | 0,784 | 0,821 | 1,091 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,5 | 0,317 | 0,427 | 0,538 | 0,647 | 0,754 | 0,853 | 1,033 | 1,111 | 1,248 | 1,483 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| 0,6 | 0,493 | 0,655 | 0,816 | 0,972 | 1,118 | 1,253 | 1,489 | 1,590 | 1,763 | 2,070 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,65 | 0,622 | 0,819 | 1,014 | 1,199 | 1,371 | 1,528 | 1,796 | 1,912 | 2,099 | 2,446 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,7 | 0,819 | 1,070 | 1,312 | 1,538 | 1,745 | 1,929 | 2,247 | 2,379 | 2,600 | 2,981 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,75 | 1,098 | 1,418 | 1,720 | 1,965 | 2,248 | 2,469 | 2,838 | 2,990 | 3,242 | 3,671 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коэффициент нагруженности определяется по формуле

= 9,4

= 9,4  , (2.6)

, (2.6)

где ρ – среднее удельное давление на опору, Па

𝚿 – относительный зазор, 𝚿 =  ;

;

μ – динамическая вязкость масла, Па;

n – частота вращения,  .

.

Коэффициент нагруженности при наименьшем зазоре  по формуле

по формуле

Коэффициент нагруженности при наименьшем зазоре

= 9,4

= 9,4  =0,318

=0,318

Коэффициент нагруженности при наибольшем зазоре

= 9,4

= 9,4  =1,272

=1,272

Определение толщины масляного слоя h при данном зазоре S производиться по коэффициенту нагруженности  (табл.4) определяется x; толщина масляного слоя h =

(табл.4) определяется x; толщина масляного слоя h =  (1– x). При расчетном значении

(1– x). При расчетном значении  =0,318 и табличном

=0,318 и табличном  = 0,391 при

= 0,391 при  =1, по таблице 4 относительный эксцентриситет x

=1, по таблице 4 относительный эксцентриситет x  = 0,3; при

= 0,3; при  = 1,272 при

= 1,272 при  =1, по таблице 4 относительный эксцентриситет x2 = 0,62

=1, по таблице 4 относительный эксцентриситет x2 = 0,62

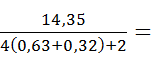

Толщина масляного слоя:

(1–0,3) = 0,01435 = 14,35 мкм – при наименьшем зазоре;

(1–0,3) = 0,01435 = 14,35 мкм – при наименьшем зазоре;

(1–0,62) = 0,0156 = 15,6 мкм – при наибольшем зазоре.

(1–0,62) = 0,0156 = 15,6 мкм – при наибольшем зазоре.

Определенной толщине масляного слоя соответствуют два зазора. Наименьшая толщина масляного слоя устанавливается при наименьшем и при наибольшем зазоре.

В подшипнике с первоначальным (сборочным) зазором Si толщина масляного слоя при эксплуатации вследствие увеличениязазора Si из-за износа (интенсивного в периоды пусков и остановок механизма) будет вначале возрастать, а затем снижаться вплоть до разрыва масляной пленки и прекращения режима жидкостного трения (отказ машины).

Допускаемая минимальная толщина масляного слоя  , при которой еще обеспечивается жидкостное трение, принимается с учетом шероховатости поверхностей вала и вкладыша, погрешности их изготовления и сборки, упругой деформации деталей, отклонений температуры, нагрузки и.т.д.

, при которой еще обеспечивается жидкостное трение, принимается с учетом шероховатости поверхностей вала и вкладыша, погрешности их изготовления и сборки, упругой деформации деталей, отклонений температуры, нагрузки и.т.д.

≥

≥  +

+

где  – средняя высота неровностей поверхностей вала и вкладыша (рис.2.6);

– средняя высота неровностей поверхностей вала и вкладыша (рис.2.6);

–добавки, учитывающие влияние соответственно погрешностей формы

–добавки, учитывающие влияние соответственно погрешностей формы  и взаимного расположения

и взаимного расположения  поверхностей вала и вкладыша, упругого изгиба

поверхностей вала и вкладыша, упругого изгиба  вала, отклонения скорости , нагрузки, температуры от расчетных значений

вала, отклонения скорости , нагрузки, температуры от расчетных значений  .

.

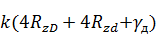

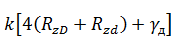

При практических расчетах минимальную толщину масляного слоя определяют по формуле

=

=  ≈

≈

где k ≥2 – коэффициент запаса надежности по толщине масляного слоя,

= 2...3 мкм – добавка на неразрывность масляного слоя.

= 2...3 мкм – добавка на неразрывность масляного слоя.

k =  2,474.

2,474.

Итак, посадка работоспособна и по  выбрана правильно.

выбрана правильно.

Рис. 2.6. Параметры шероховатостей вала и вкладыша

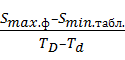

Так как жидкостное трение обеспечивается и создается достаточный запас по толщине масляного слоя, следовательно  .= 25 мкм можно принять за

.= 25 мкм можно принять за  .

.

Так как  . = 66 мкм соответствует масляный слой

. = 66 мкм соответствует масляный слой  мкм, у которого есть еще запас надежности по толщине, то

мкм, у которого есть еще запас надежности по толщине, то

=0,00019 м =190 мкм.

=0,00019 м =190 мкм.

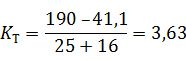

Коэффициент точности посадки  40F6/h6

40F6/h6

К Т =  ,

,

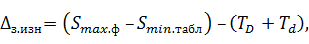

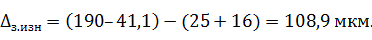

Запас на износ определяется:

Практически при сборке зазоров не будет, меньших, чем вероятностный минимальный зазор  .

.

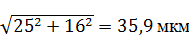

= 45,5 –0,5

= 45,5 –0,5

Зная величину запаса на износ и скорость изнашивания сопрягаемых деталей, можно определить время надежной работы соединения.

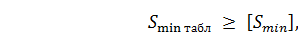

Для обеспечения жидкостного трения необходимо соблюдение условия

h ≥  .

.

=

=

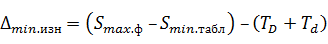

Следовательно, условия подбора посадки должны быть следующими:

1. Минимальный зазор в подобранной посадке

– минимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине

– минимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине  . При малых зазорах могут возникнуть самовозбуждающиеся колебания вала в подшипнике, если x

. При малых зазорах могут возникнуть самовозбуждающиеся колебания вала в подшипнике, если x  0,3. Относительный эксцентриситет

0,3. Относительный эксцентриситет  соответствующий зазору

соответствующий зазору  должен быть не менее 0,3.

должен быть не менее 0,3.

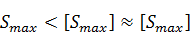

2. Максимальный зазор в подобранной посадке с учетом износа и шероховатости поверхностей вала и вкладыша

– 8(

– 8(  ),

),

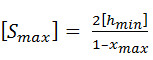

где  – максимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине

– максимальный допускаемый зазор, при котором толщина масляного слоя равна допускаемой минимальной величине  ;

;

– высота параметров шероховатостей поверхностей вала и вкладыша (рис.2.6).

– высота параметров шероховатостей поверхностей вала и вкладыша (рис.2.6).

=

=  61,05мкм

61,05мкм

Минимальный запас на износ

Для определения  и

и  используется формула

используется формула

=

=  .+ Ut + U;

.+ Ut + U;

=

=  .+ Ut + U

.+ Ut + U

|

из

5.00

|

Обсуждение в статье: Расчет посадок с зазором |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы

)

)