|

Главная |

Учет расхода и запасы топлива и масел

|

из

5.00

|

7.5.1. Учет расхода топлива, проверка наличия масла на судне и учет расхода масла должны контролироваться ответственным за это механиком. Наличие топлива и масла на судне регистрируется в машинном журнале каждые сутки. Главный (старший) механик по представляемым сведениям должен сравнить фактический расход топлива и масла с существующими нормами.

7.5.2. Ежемесячно главный (старший) механик обязан составлять, а по прибытии из рейса представлять в МСС судовладельца теплотехнический отчет и отчеты по топливу и маслу, которые служат основными документами для учета выполнения норм расхода топлива и масла. К топливному и масляному отчетам должны быть приложены накладные и сертификаты на полученное топливо и масло.

7.5.3. Запас топлива на судне состоит из основного, который должен быть достаточным для выполнения перехода судна из порта до района промысла (или из района промысла до порта) или из района промысла до ближайшего пункта заправки, и аварийного запаса, составляющего 20% основного. Расходование аварийного запаса в обычных эксплуатационных условиях не допускается.

7.5.4. При использовании на судне различных сортов топлива запас его исчисляется по каждому сорту в количестве, необходимом для выполнения перехода судна из порта до района промысла (или из района промысла до порта) или из района промысла до ближайшего пункта заправки с учетом 20% по каждому сорту топлива аварийного запаса.

Очистка топлива и масел

7.6.1. Перед использованием топлива в дизелях необходимо очистить его от механических примесей и воды. Содержание механических примесей и воды определяется требованиями соответствующих стандартов (см. Приложение 9). Очистка топлива выполняется с помощью специальной системы, включающей подогреватели, отстойные цистерны, фильтры и сепараторы. Подача к дизелям топлива, содержащего механические примеси и воду в количествах, больших чем обеспечивают судовые средства очистки, категорически запрещается. В случае значительного обводнения необходимо производить отстой и двойную сепарацию топлива.

7.6.2. Основным режимом при сепарации маловязких топлив должен быть режим пурификации (отделение воды), при сепарации средневязких топлив - последовательно режим пурификации и кларификации (отделение механических примесей). Маловязкие сорта топлива сепарируют без подогрева при 100%-ной производительности сепаратора, средневязкие - с подогревом до 75 - 85 град. C при производительности 30% номинальной.

7.6.3. Для увеличения срока службы масло при работе дизеля необходимо подвергать очистке путем сепарации. Основным режимом сепарации моторных масел является режим кларификации. При обнаружении содержания воды в масле свыше 0,3 - 0,5% сепаратор необходимо собрать и отрегулировать на режим пурификации. Выяснив и по возможности устранив причины появления воды, масло следует сепарировать до содержания воды в нем ниже 0,3%, после чего сепаратор.собрать на режим кларификации. Производительность сепаратора как на режиме кларификации, так и на режиме пурификации должна составлять: 20 - 30% номинальной для масел группы Г2 и Д и 30 - 50% - для масел группы В2. Температура масла при сепарации на обоих режимах должна составлять 80 - 85 град. C, если его давление на входе в двигатель не снижается до минимально допустимого предела. Если сепарируемое масло имеет склонность эмульгировать, то путем повышения температуры до 90 град. C, максимально до 95 град. C, можно "разбить" эмульсию и отсепарировать воду при работе сепаратора на режиме пурификации.

7.6.4. Рекомендуемые режимы работы сепаратора представлены в таблице 2.

Таблица 2 Режим работы сепаратора

| Сепарируемый нефтепродукт | Температура подогрева перед сепаратором, град. С | Производительность сепаратора, % номинальной |

| Топливо: маловязкое(до 2 град.ВУ) средневязкое(от 2 до 20 град.ВУ) Масла моторные на режиме: кларификации пурификации | без подогрева 75-85 80-85 90-95 | 100 30 20-30 20-30 |

7.6.5. При сепарации моторного масла периодичность включения сепаратора и продолжительность его работы на режиме кларификации устанавливается в зависимости от общего уровня и скорости загрязнения масла, а также эффективности очистки сепаратора на выбранном режиме. При содержании нерастворимых в бензине механических примесей до 3% и выше сепарацию масла следует продолжать в течение нескольких часов и после остановки дизеля. Продолжительность сепарации масла на режиме пурификации должна выбираться из условия, что содержание воды в масле на выходе из сепаратора будет ниже 0,3%. Сепарацию моторных масел тронковых дизелей в случае интенсивного поступления загрязнений лучше производить с первых часов работы после смены масла. У крейцкопфных двигателей сепарацию масла следует начинать после 300 - 400 ч работы двигателя на свежем масле. При замене масла одной марки на другую с более высокими эксплуатационными свойствами сепарацию следует производить непрерывно с первых часов работы, так как идет интенсивное смывание отложений продуктов окисления масла и топлива. Критерием для окончания непрерывной сепарации является резкое снижение интенсивности образования отложений в барабане сепаратора, после чего можно переходить на периодическую сепарацию.

7.6.6. При сепарации масел на режиме пурификации для создания гидравлического затвора необходимо применять только пресную или дистиллированную воду в количестве, оговоренном инструкцией по эксплуатации сепаратора. Температура воды должна соответствовать температуре масла или превышать ее, но не более чем на 5 град. C.

7.6.7. Промывка масел с присадками водой или паром не допускается.

7.6.8. Для контроля за изменением физико - химических показателей циркуляционных масел в процессе эксплуатации дизеля и сопоставления их с браковочными показателями должны отбираться пробы из масляной системы для анализа.

7.6.9. Контроль за качеством масла, находящегося в системе, осуществляет второй механик с помощью судовой экспресс - лаборатории с интервалами:

через 1 - 5 часов работы масла после его полной смены;

через каждые 200 часов работы и перед полной сменой - для масел со средней продолжительностью работы менее 2000 ч;

через каждые 500 часов работы и перед полной сменой - для масел со средней продолжительностью работы от 2000 до 5000 ч;

через каждые 2000 часов работы и перед полной сменой - для масел со средней продолжительностью работы свыше 5000 ч;

за 1 - 2 суток до прихода в порт. Отбор проб производится перед каждой полной заменой масла для анализа в береговой лаборатории.

7.6.10. О качестве работающего масла судят по изменению вязкости, температуры вспышки, щелочного числа, диспергирующей способности, по содержанию водорастворимых кислот, воды, не растворимых в бензине продуктов загрязнений (механических примесей). Для полного анализа качества циркуляционного масла главный (старший) механик обязан после каждого рейса направлять пробы в лабораторию.

7.6.11. Пробы масла для лабораторного анализа отбираются на работающем дизеле непосредственно из циркуляционного трубопровода до применения средств очистки в чистую сухую плотно закрывающуюся посуду вместимостью 0,5 л. Перед отбором проб необходимо обтереть пробный кран, слить из него вдвое большее количество масла, чем застоялось в кране и в подводящей к нему трубе. Тара с отобранной пробой (для передачи на анализ в теплотехническую лабораторию) закупоривается пробкой <*> и снабжается информационной картой с указанием наименования судна, марки и номера двигателя, даты и места отбора пробы, марки масла и топлива, содержания серы в нем, времени работы масла с момента заливки его в систему, количества долитого свежего масла с момента заливки в систему на момент отбора пробы, периодичности и продолжительности сепарации, фамилии и должности отобравшего пробу. Не следует применять резиновые пробки.

7.6.12. Сроки замены масла определяются инструкцией завода - изготовителя или положением, разработанным судовладельцем для каждого конкретного типа дизеля в соответствии с его особенностями. Отбор проб свежих моторных масел из цистерн, танков при бункеровке производится в соответствии с ГОСТ 2517-80. При отсутствии инструкций и положений, а также в послегарантийный период эксплуатации дизелей масло подлежит замене, если один из показателей имеет предельные значения, указанные в Приложении 16.

7.6.13. Непригодное для дальнейшей работы масло по указанию МСС (или аналогичной службы, специалиста) должно сдаваться на регенерацию. При замене масла необходимо очистить и промыть сточные цистерны и картер дизеля. Запрещается заливать свежее масло в неочищенные и непромытые сточные цистерны и картер.

Охлаждающая вода

7.7.1. Качество охлаждающей воды, определяемое содержанием солей и общей жесткостью, оказывает непосредственное влияние на процессы коррозии и образования шлама. Для охлаждения дизелей может использоваться береговая пресная вода или дистиллят, получаемый в испарителях. Предотвращение охлаждаемых поверхностей блоков и втулок от коррозионно - кавитационных разрушений должно осуществляться с помощью применяемых в настоящее время эмульсионных масляных и других типов присадок отечественного и иностранного производства (ФРГ). При их применении пресная вода, предназначенная для заполнения систем охлаждения дизелей, должна удовлетворять требованиям, приведенным в таблице 3.

Таблица 3 НОРМЫ КАЧЕСТВА ПРЕСНОЙ ВОДЫ

| тип дизеля | хлориды, мг/л | жесткость общая, мг-экв/л |

| 6Д50М все остальные | 15,0 50,0 | 0,15 0,5 |

7.7.2. В процессе эксплуатации предельные показатели качества охлаждающей воды должны удовлетворять требованиям, указанным в таблице 4 (по типам дизелей).

Таблица 4 ПРЕДЕЛЬНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА ОХЛАЖДАЮЩЕЙ ВОДЫ

| тип дизеля | хлориды, мг/л, не более | жесткость общая, мг-экв/л, не более | содержание присадки,% |

| 6Д50; 650-VBF-90; 8TD-48 8NVD-48A2U 8NVD-48AU все остальные | 100 150 200 | 1,5 1,5 3,0 | 0,5 +/- 0,2 0,5 +/- 0,2 0,5 +/- 0,2 |

При достижении указанных предельных значений показателей охлаждающая вода подлежит замене.

7.7.3. Средствами улучшения качества циркуляционной воды при замкнутой системе являются предварительная обработка, добавление антикоррозионных присадок и применение антифризов.

7.7.4. Предварительная обработка воды производится:

дистилляцией, когда практически достигается полное обессоливание;

кипячением - с целью устранения карбонатной жесткости;

химической обработкой кислотами и щелочами - с целью полного умягчения воды.

7.7.5. Первоначальное применение антикоррозионного эмульсионного масла в качестве присадки к охлаждающей воде в дизелях, находящихся в эксплуатации, допускается только при условии тщательной очистки охлаждаемых поверхностей цилиндровых втулок и блоков от накипи, шлама, продуктов коррозии, масла и других загрязнений. Перед вводом антикоррозионного эмульсионного масла систему охлаждения необходимо тщательно промывать горячей (50 - 60 град. C) пресной водой до тех пор, пока сливаемая из системы вода не будет чистой по визуальной оценке.

7.7.6. При загрязнении системы охлаждения в процессе эксплуатации отложениями масла, окислами железа, шламом, а также при переходе с одной марки присадки на другую, даже если присадки относятся к одному типу, необходимо произвести очистку системы охлаждения в соответствии с инструкцией по химической очистке замкнутых систем охлаждения дизелей (Приложение 17).

7.7.7. Решение о необходимости очистки системы принимает главный (старший) механик в зависимости от количества и характера отложений. Как правило, очищать систему охлаждения следует не реже одного раза в 8 месяцев.

7.7.8. В случае отсутствия антикоррозионного эмульсионного масла или других эффективных типов присадок следует применять присадки на хроматной основе. Основным компонентом присадок является хромпик (двухромовокислый калий по ГОСТ 2652-78Е), который применяется в сочетании с нитритом натрия по ГОСТ 19906-74Е или кальцинированной содой по ГОСТ 10689-75. Лучшие результаты дает присадка из трех компонентов: хромпика, нитрита натрия и кальцинированной соды. Применяя присадки на хроматной основе для обработки охлаждающей воды дизеля, необходимо строго соблюдать их рекомендованные защитные концентрации.

7.7.9. При низкой температуре окружающей среды, в случае возможного замерзания воды в замкнутой системе охлаждения, необходимо вместо воды заливать специальные жидкости (антифризы) с низкой температурой замерзания (Приложение 18).

7.7.10. Контроль качества воды, охлаждающей дизели, должен осуществляться с помощью судовой комплектной лаборатории не реже двух раз в месяц вторым механиком с соответствующей записью в судовом журнале контроля качества горюче - смазочных материалов и охлаждающей воды.

Палубные механизмы.

Якорное устройство - комплекс деталей и механизмов, предназначенных для постановки судна на якорь. Оно должно обеспечивать надежную стоянку судна в различных условиях эксплуатации.

В состав якорного устройства:

1) якоря, при разной массе правый большей массы, называется-становым, а левый, меньшей массы, - подпускным, кормовой- стоп-анкером.

2) якорный канат,

3) якорные клюзы,

4) стопор;

5) канатный (цепной) ящик, крепление коренного конца якорной смычки,

6) указатель длины якорного каната, вытравленного за борт;

7) шпиль или брашпиль.

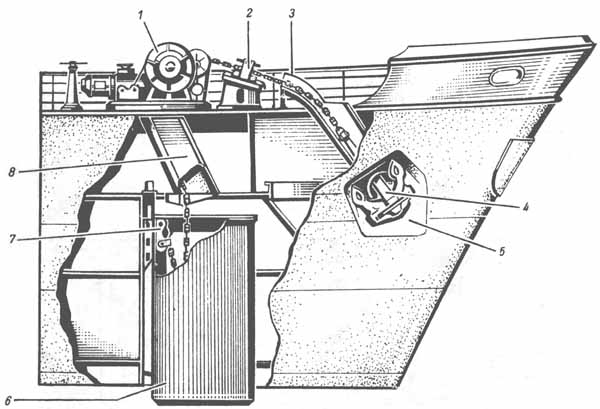

Рис.9. Якорное устройство.

1-Брашпиль, 2-Стопор, 3-Напрвляющая цепи, 4-Якорь, 5-Клюз, Цепной ящик, 7-Глаголь-гак, 8-Желоб.

Основные требования к якорному устройству:

- Возможность быстрой отдачи якорей и травление якорных канатов;

- Надежное закрепление якорных канатов на судне во время стоянки;

- Возможность снятия судна с якоря, т. е. подъем и уборку якорей «по-походному».

Якоря, применяемые на судах внутреннего и смешанного плавания, разделяют на 4 группы:

1) якоря со штоком, зарывающиеся в грунт одной лапой; (Адмиралтейский) – в настоящее время не применяют.

2) втяжные якоря без штока с поворотными лапами, зарывающиеся в грунт двумя лапами; (Холла) применяется река-море. Минус-малая держащая Сила.

3) якоря повышенной держащей силы (Матросова и др.), проникающиеся в грунт двумя лапами;

4) специальные якоря - (однолапые, ледовые)

Механизмы, делят на:

- якорные (шпили);

- якорно-швартовные (шпили, брашпили, лебёдки).

В зависимости от диаметра цепи:

· малые (до28мм),

· средние (до46мм),

· крупные (до49мм).

По приводу:

· ручные,

· электрическими,

· электрогидравлическими.

Швартовное устройство.Швартовное устройство предназначено для обеспечения подтягивания судна к береговым и плавучим причальным сооружениям и надежного крепления судна к ним.

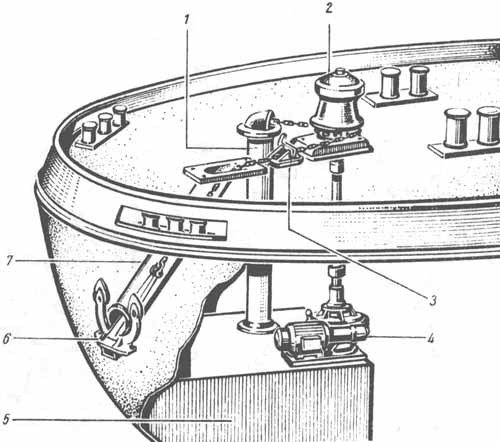

Рис.10. Кормовое швартовное устройство.

Возможны следующие виды швартовки судна: лагом (бортом) к причалу (пирсу, дебаркадеру); кормой к причалу; к специальному причалу железнодорожных и автомобильных паромов; постановки на бочку.Для обеспечения выполнения швартовных операций на судах всех назначений предусматривают швартовное устройство, состоящее из следующих деталей, механизмов и снабжения: швартовов, кнехтов, киповых планок, роульсов и клюзов, легости, привальных брусьев, кранцев, швартовных механизмов.Швартовные механизмы -шпили и лебедки, по типу привода разделяют на ручные, электрические, электрогидравлические.По тяговому усилию швартовные механизмы разделяют на малые с тяговым усилием до 15 кН, средние до 50 кН и крупные от 50 кН и выше.Ручные швартовные шпили имеют сравнительно малое применение. Шпиль состоит из плиты (палбуга), в которой закреплен баллер шпиля, - швартовного барабана, зубчатой (конической) передачи, рукоятки и других мелких деталей.Электрические швартовные механизмы. К числу этих механизмов относятся шпили и лебедки. Швартовные шпили делятся на два типа:

· однопалубные - с надпалубным расположением электродвигателя и с электродвигателем, который встроен в головку шпиля (безбаллерные шпили);

· двухпалубные - с электродвигателем, расположенным на палубе (платформе), находящейся ниже той палубы, на которой установлена головка шпиля.

Швартовные лебедки с электрическим приводом.

Их подразделяют на:

· автоматические;

· неавтоматические, простые с креплением коренного конца швартова на швартовном барабане.

Основная особенность автоматических швартовных лебедок заключается в способности поддерживать натяжение швартовного каната перед барабаном лебедки в определенных, заранее установленных пределах. При увеличении нагрузки лебедка автоматически включается на режим травления обычно от 25 до 35% номинального натяжения каната на барабане, а при уменьшении - на режим выбирания. Преимуществом лебедки по сравнению со шпилем является исключение выполнения швартовных операций вручную.

Рис. 11. Швартовный шпиль.

1 — барабан шпиля; 2 — двигатель; 3 — цепная звездочка; 4 — редуктор.

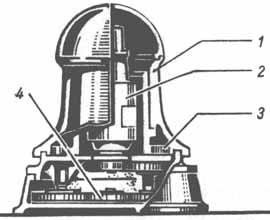

Буксирное устройство

Буксирное устройство - это комплекс оборудования и механизмов, обеспечивающих буксировку одного судна другим.

|

из

5.00

|

Обсуждение в статье: Учет расхода и запасы топлива и масел |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы