|

Главная |

Тема 3. Производственный процесс и его организация во времени

|

из

5.00

|

План занятия:

1. Понятие о производственном процессе, его состав и структура.

2. Принципы рациональной организации производственного процесса.

3. Производственный цикл, его структура.

4. Факторы, влияющие на длительность цикла.

5. Виды движения предметов труда.

6. Пути сокращения производственного цикла.

Методические указания

Под производственным процессом понимается совокупность разнообразных, но связанных между собой процессов труда и естественных процессов, обеспечивающих превращение сырья в готовый продукт. На предприятиях по хранению и переработке сельскохозяйственной продукции он включает наряду с процессами труда и естественные процессы (отлежка зерна на мельницах, созревание сыров и т.п.).

Производственный процесс перерабатывающих предприятии неоднороден. Он состоит из основных, вспомогательных, обслуживающих и побочных процессов. К основным относятся процессы, непосредственно связанные с превращением исходного сырья или материалов в готовую продукцию (зерна в муку, сахарной свеклы в сахар, льно-тресты в льноволокно). Совокупность этих процессов на предприятиях образует основное производство.

На хлебоприемных предприятиях, осуществляющих хранение государственных ресурсов зерна, к основным следует относить также процессы, связанные с приемом, размещением и хранением зерна.

Вспомогательные процессы прямо с выработкой продукции не связаны. Их назначение - технически обслуживать основные процессы, оказывать им определенные услуги: снабжение различными видами энергии, производство инструмента и приспособлений, выполнение ремонтных работ. Они составляют вспомогательное производство перерабатывающих предприятий.

В группу обслуживающих входят процессы, которые осуществляют материальное обслуживание основного, а также вспомогательного производства. Они связаны с приемом, размещением и хранением сырья, готовой продукции, вспомогательных материалов, топлива, их транспортировкой от мест хранения к местам потребления и т.п.

Побочные процессы также способствуют превращению сырья в готовый продукт. Но ни сырье, используемое в побочных процессах, ни вырабатываемая из него продукция не относятся к основной продукции предприятия, определяющей его назначение. Это переработка и подработка отходов, получаемых в основном производстве, и др.

Основное и вспомогательное производства предприятия составляют неразрывный комплекс процессов, протекающих во времени и пространстве, соизмерение которых необходимо в ходе организации изготовления продукции. Время является одним из важнейших факторов производства.

Время, в течение которого совершается производственный процесс, называется временем производства. Оно включает время, в течение которого сырье, материалы и некоторые производственные фонды находятся в запасе, и время, в течение которого совершается производственный цикл.

Производственный цикл - один из важнейших показателей организации производства на предприятии. Под ним понимается календарное время изготовления продукта, начиная с запуска сырья в производство и кончая получением готовых изделий. Он характеризуется длительностью (часы, дни) и структурой. В производственный цикл включаются рабочее время и перерывы в процессах труда.

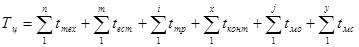

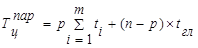

Длительность производственного цикла (Тц) в общем виде может быть выражена формулой

, (3.1)

, (3.1)

где  - время технологических операций;

- время технологических операций;

- время естественных процессов;

- время естественных процессов;

- время транспортных операций;

- время транспортных операций;

- время контрольных операций;

- время контрольных операций;

- время межоперационного пролеживания изделий;

- время межоперационного пролеживания изделий;

- время межсменного пролеживания изделий;

- время межсменного пролеживания изделий;

n, m, i, x, j, y - количество технологических, естественных, транспортных, контрольных операций и перерывов соответственно.

Рациональная организация производственного процесса базируется на принципах:

1) Пропорциональности: предполагает одинаковую производительность производственных подразделений в единицу времени. В рамках отдельных цехов пропорциональность предусматривает соблюдение пропорции в производительности оборудования и рабочих мест по операциям.

Пропорциональность процессов производства определяется путем сопоставления производственной мощности цехов с производительностью оборудования, установленного на рабочих местах по операциям. Величины сравниваемых показателей должны быть выражены в одних и тех же единицах измерения. Например, если мощность цеха убоя и переработки скота выражена в головах крупного рогатого скота за смену, то и производительность конвейеров, боксов для оглушения скота, машин для съемки шкур, электрических пил и другого оборудования, используемого в процессе производства, должна быть выражена в количестве голов крупного рогатого скота, которое с их помощью можно переработать за смену. Аналогично определяются мощности цехов и оборудования на предприятиях хлебозаготовок, плодоовощеконсервной и молочной промышленности.

При расчете уровня пропорциональности производительность оборудования рабочих мест, на которых выполняются одноименные операции, суммируется.

Пропорциональность рабочих мест с ручным выполнением операций определяется сопоставлением норм выработки рабочих (в сопоставимых единицах измерения) с учетом их выполнения по операциям.

Для характеристики пропорциональности процессов используются коэффициенты пропорциональности, которые выражают отношение производительности оборудования или выработки рабочих на операциях к мощности цеха или к производительности ведущего оборудования (машины и агрегаты, установленные на участках производства, где выполняются главные технологические операции):

, (3.2)

, (3.2)

где п - средняя пропускная способность рабочего места (цех, участок и т.д.) единицы продукции в единицу времени (шт/ч и т.д.);

z - производственное задание по выпуску продукции (шт/ч, шт/мин и т.д.);

т - количество рабочих мест на производстве.

Пропорциональность производственных подразделений можно определить также путем сопоставления такта работы цеха с тактами рабочих мест и операций.

Величины такта и мощность цеха находятся в обратной зависимости:

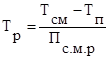

, (3.3)

, (3.3)

где Т - такт работы цеха (минут или секунд на единицу изделия);

- продолжительность смены (ч, мин, с);

- продолжительность смены (ч, мин, с);

- регламентированные перерывы в работе цеха;

- регламентированные перерывы в работе цеха;

- мощность цеха за смену.

- мощность цеха за смену.

Тактом рабочего места называется минимальное время, необходимое для выполнения операции на рабочем месте. Он определяется по формуле:

, (3.4)

, (3.4)

где  - такт рабочего места (часов, минут или секунд на единицу изделия);

- такт рабочего места (часов, минут или секунд на единицу изделия);

- суммарная производительность оборудования на рабочем месте (т, кг, шт за смену).

- суммарная производительность оборудования на рабочем месте (т, кг, шт за смену).

Пропорциональность между операциями обеспечивается путем подбора оборудования на рабочие места в соответствии с мощностью цеха, а также организацией соответствующего количества рабочих мест на каждой операции. Число рабочих мест на операциях вычисляется по формуле

(3.5)

(3.5)

2) Параллельности: основан на одновременном выполнении фаз, этапов или частей производственного процесса. Во многооперационном производственном процессе параллельное выполнение операций совершается при изготовлении партий изделий. При этом выполнение одной операции над одним изделием совершается одновременно с другой операцией того же процесса производства.

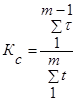

Параллельное выполнение операций может быть полным и частичным. При полном совмещении время выполнения одной операции полностью перекрывается временем выполнения другой. Параллельность операций характеризуется коэффициентом

, (3.6)

, (3.6)

где  - время параллельного выполнения операций;

- время параллельного выполнения операций;

- меньшая продолжительность одной из двух смежных операций, выполненных параллельно.

- меньшая продолжительность одной из двух смежных операций, выполненных параллельно.

Параллельное выполнение операций сокращает длительность производственного цикла. Степень сокращения цикла зависит от степени параллельности операций и определяется коэффициентом

, (3.7)

, (3.7)

где  - сумма времени совмещений на всех операциях процесса;

- сумма времени совмещений на всех операциях процесса;

- общая продолжительность операций процесса производства;

- общая продолжительность операций процесса производства;

- число операций.

- число операций.

Коэффициент параллельности производственного процесса определяется по формуле

, (3.8)

, (3.8)

где  - общая сумма времени параллельного выполнения операций производства;

- общая сумма времени параллельного выполнения операций производства;

- длительность производственного цикла;

- длительность производственного цикла;

- число операций в процессе производства.

- число операций в процессе производства.

3) Ритмичности: предполагает обеспечение выпуска в равные промежутки одного и того же или равномерно возрастающего количества продукции на всех стадиях и операциях

, (3.9)

, (3.9)

где ОПф - фактический объем продукции за период;

ОПпл - плановый объем продукции за период.

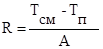

В общем виде плановый ритм рассчитывают по формуле

, (3.10)

, (3.10)

где R - плановый ритм работы предприятия:

Т - планируемое время выполнения задания;

А - плановое задание.

Для расчета планового ритма за смену используется следующая формула:

, (3.11)

, (3.11)

где  - продолжительность смены, мин;

- продолжительность смены, мин;

- регламентированные перерывы за смену, мин;

- регламентированные перерывы за смену, мин;

А - плановое задание за смену.

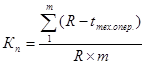

4) Непрерывности: предполагает сокращение или сведение к минимуму перерывов в процессе производства продукции

, (3.12)

, (3.12)

где R - ритм поточной линии (время на производственное задание);

tmex. onep. - технологическая продолжительность операции на i-том рабочем месте.

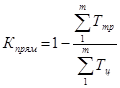

5) Прямоточности - это кратчайший путь прохождения изделием всех стадий и операций - от запуска исходных материалов до выхода готовой продукции. Она характеризуется как

, (3.13)

, (3.13)

где Ттр - продолжительность транспортных операций (мин, с);

Тц - длительность производственного цикла.

Различают три вида движения предметов труда: последовательный, параллельный, параллельно-последовательный.

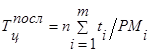

При последовательном виде движения обработка изделий ведется партиями. Каждая следующая операция начинается после завершения обработки всех изделий данной партии. Длительность производственного цикла изготовления партий изделий (  ) определяется затратами времени на выполнение отдельных операций, количеством изделий в партии, временем перерывов

) определяется затратами времени на выполнение отдельных операций, количеством изделий в партии, временем перерывов

, (3.14)

, (3.14)

где п - число изделий (тонн) в партии;

ti - штучное время обработки изделия на i-операции, мин ;

РМ i - число рабочих мест на операции.

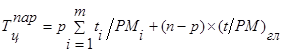

При параллельном виде движения передача предмета труда с одной операции на другую осуществляется поштучно, по мере окончания процесса обработки на каждом рабочем месте. В связи с этим в отдельные периоды все операции по обработке данной партии изделий осуществляются одновременно. Цикл изготовления партии продукции будет равен длительности всех производственных операций по обработке одного изделия, времени его пролеживания на отдельных рабочих местах, продолжительности обработки и пролеживания остальных изделий партии при выполнении одной из операций и времени прочих перерывов. Длительность цикла (  ) определяется по формуле

) определяется по формуле

, (3.15)

, (3.15)

где (t/ PM)гл - длительность обработки изделия на самой трудоемкой (главной операции);

р - величина передаточной (транспортной) партии.

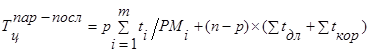

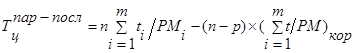

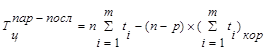

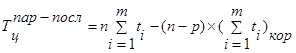

Параллельно-последовательный вид движения характеризуется смешанной обработкой изделий на отдельных операциях. На одних рабочих местах обработка и передача на следующую операцию производятся поштучно, на других - партиями различной величины. Длительность цикла (  ) определяется по формуле

) определяется по формуле

, (3.16)

, (3.16)

где  - сумма времени на выполнение всех длинных операций, мин;

- сумма времени на выполнение всех длинных операций, мин;

- сумма времени на выполнение всех коротких операций, мин

- сумма времени на выполнение всех коротких операций, мин

или

, (3.17)

, (3.17)

где  - сумма коротких операций (из двух смежных), мин.

- сумма коротких операций (из двух смежных), мин.

Примеры решения задач

Задача 1

Партия продукции массой 5 тонн обрабатывается при параллельно-последовательном виде движения предметов труда. Технологический процесс из шести операций следующий: 3,2,5,8,4,2 мин.

Определить, как изменится время цикла, если в результате изменения условий производства операция №3 сократится на 2 мин, а операция №4 разделится на две самостоятельные операции продолжительностью 3 и 5 мин.

Решение:

Тцпар-посл = 5*(3+2+5+8+4+2) – (5 – 1)*(2+2+5+4+2) = 5*24 – 4*15 = 120 – 60 = 60 мин.

Если ti : 3, 2, 3, 3, 5, 4, 2, то

Тцпар-посл = 5*(3+2+3+3+5+4+2) – 4*(2+2+3+3+3) = 5*22 – 4*15 = 110 – 60 = 50 мин.

Задача 2

Как изменится длительность производственного цикла, если смешанный вид движения предметов труда заменить параллельным?

Партия состоит из 3-х тонн, обработка идет по 1тонне на пяти операциях, длительность которых: 2, 1, 3, 1, 2 мин.

Показать аналитически и графически.

Решение:

= 3*(2+1+3+1+2) – (3 – 1)*(1+1+1+1)=27–8=19

= 3*(2+1+3+1+2) – (3 – 1)*(1+1+1+1)=27–8=19

m

m

1

1

2

2

3

3

4

4

5

5

|

t

=1*9 + 2*3 = 15 мин.

=1*9 + 2*3 = 15 мин.

m

m

1

1

2

2

3

3

4

4

5

5

|

t

Следовательно, время цикла снизится на 4 мин при замене смешанного вида параллельным.

Задание 3.1

Партия продукции (3 тонны) обрабатывается на пяти операциях, продолжительность которых равна: 2,1,3,2,1 мин/тонну.

Определить (аналитически и графически) длительность производственного цикла при последовательном, параллельном и параллельно-последовательном видах движения предметов труда.

Задание 3.2

Определить длительность технологического цикла подготовки к помолу пшеницы при 3-х видах движения предметов труда.

Количество тонн в партии, передаточные (транспортные) партии и длительность операций по вариантам приведенных в таблице 3.1.

Таблица 3.1

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 |

| Количество тонн в партии, тонн | 80 | 72 | 68 | 81 | 88 | 75 |

| Передаточная (транспортная) партия, тонн | 20 | 18 | 17 | 27 | 22 | 25 |

| Время перемещения зерна транспортером, мин | 2 | 3 | 2 | 3 | 2 | 3 |

| Время перемещения зерна шнеком, мин | 1 | 2 | 2 | 1 | 1 | 2 |

| Время перемещения зерна пневмотранспортером, мин | 1 | 1 | 2 | 2 | 2 | 1 |

| Время прохождения зерна через сепаратор, мин. | 3 | 2 | 3 | 3 | 2 | 2 |

| Время прохождения зерна через камнеотборник, мин | 2 | 3 | 2 | 3 | 3 | 2 |

| Время прохождения зерна через моечную машину, мин | 5 | 4 | 5 | 5 | 4 | 4 |

| Время прохождения зерна через увлажнительный аппарат и электромагнитный сепаратор, мин | 4 | 5 | 4 | 4 | 5 | 5 |

| Время прохождения зерна через закрома, мин | 1 | 2 | 2 | 2 | 1 | 1 |

Задание 3.3

Партия продукции массой 52 т обрабатывается при параллельном виде движения предметов труда. Технологический процесс складывается из 7 операций продолжительностью: t1=2 мин, t2=8, t3=4, t4=6, t5=3, t6=3, t7=6 мин. В результате изменения условий производства величина партии удвоилась, а операция №2 разделена на две самостоятельные операции (см. таблицу 3.2). Определить, насколько изменилась длительность технологического цикла в результате изменения производственных условий.

Таблица 3.2

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 |

| Время операции, разделенной на две самостоятельные | 3 и 5 | 2 и 6 | 1 и 5 | 4 и 4 | 5 и 3 | 6 и 2 |

Задание 3.4

При ведении технологического процесса обработки карамельной массы установлены следующие нормы времени на отдельные операции (в мин):

Таблица 3.3 - Нормы времени технологического процесса обработки карамельной массы

| Технологический Варианты процесс | 1 | 2 | 3 | 4 | 5 | 6 |

| Охлаждение карамельной массы | 3 | 4 | 3 | 2 | 4 | 3 |

| Введение вкусовых и красящих веществ | 2 | 3 | 3 | 1 | 2 | 2 |

| Вытягивание и проминка | 1 | 2 | 2 | 2 | 2 | 2 |

| Подкатывание батона | 5 | 5 | 6 | 4 | 5 | 5 |

Определить (аналитически и графически) длительность технологического цикла обработки карамельной массы (3 тонны) при последовательном, параллельном и параллельно-последовательном видах движения предметов труда.

Задание 3.5

Партия зерна массой 78 тонн обрабатывается на пяти операциях. Нормы времени обработки продукции по вариантам представлены в таблице 3.4.

Таблица 3.4.

| Варианты Операции, мин | 1 | 2 | 3 | 4 | 5 | 6 |

| t1 | 4 | 5 | 8 | 6 | 7 | 3 |

| t2 | 6 | 7 | 6 | 4 | 3 | 9 |

| t3 | 5 | 6 | 10 | 9 | 6 | 7 |

| t4 | 12 | 13 | 7 | 5 | 10 | 4 |

| t5 | 3 | 5 | 4 | 2 | 4 | 5 |

Определить время обработки партии продукции при параллельном и смешанном движении предметов труда. Найти возможный процент сокращения времени обработки при параллельном движении по сравнению со смешанным. А также проанализировать, как изменится время обработки при параллельном движении, если длительность 3 и 4 операции (каждой в отдельности) сократиться на 1 минуту.

Задание 3.6

На плодоовощеперерабатывающем заводе обрабатывается партия продукции при параллельно-последовательном виде движения предметов труда на восьми операциях производственного процесса. Продолжительность операций следующая: t1=4 мин., t2=5, t3=2, t4=6, t5=l, t6=2, t7=3, t8=7 мин. Количество тонн в партии по вариантам - в таблице 3.5.

Таблица 3.5- Количество тонн в партии

| Варианты | 1 | 2 | 3 | 4 | 5 | 6 |

| Количество тонн в партии, т | 5 | 3 | 6 | 4 | 7 | 8 |

Определить:

1) Продолжительность изготовления партии продукции;

2) Исследовать изменение продолжительности при:

а) уменьшении длительности четвертой операции на 1 мин;

б) объединении третьей и пятой операций в одну без изменения длительности каждой в отдельности;

в) увеличении седьмой и восьмой операций на 1 мин.

Задание 3.7

Определить, как изменится длительность технологического цикла обработки партии изделий, если параллельно-последовательный вид движения заменить параллельным. Количество тонн в партии - по вариантам (табл. 3.6). Технологический процесс обработки продукции следующий:

Таблица 3.6

| Номер операции | 1 | 2 | 3 | 4 | 5 |

| Норма времени, мин | 5 | 7 | 4 | 3 | 6 |

Тема 4. Типы и методы организации производства

План занятия:

1. Типы производств.

2. Методы организации производства.

3. Понятие о поточном производстве и его особенности.

4. Классификация поточных линий.

5. Основные показатели поточных линий (ПЛ).

6. Особенности расчета непрерывно-поточных линий (НПЛ).

7. Резервы и эффективность поточного производства.

Методические указания

Методы организации производства, применяемые на предприятиях перерабатывающей промышленности, во многом определяются количеством одноименной продукции, одновременно запускаемой в обработку. В связи с этим различают три типа производства: единичное, серийное и массовое.

Единичное, или индивидуальное производство характеризуется тем, что различные изделия вырабатываются на предприятиях в одном экземпляре или небольшими партиями. Выпуск отдельных видов изделия или не повторяется совершенно, или производится через большие интервалы времени, без строгой периодичности (выпуск мебели при льнозаводах, ремонтно-механические мастерские).

Серийное производство характеризуется изготовлением продукции определенными партиями, сериями. Обработка партий ведется на отдельных рабочих местах в определенной последовательности, часто по специально разработанному графику (выпуск отдельных видов консервов, комбикормов, обработка зерна по видам, типам и сортам). Рабочие места и оборудование частично специализированы. Процесс труда отличается большой повторяемостью, большим постоянством структуры. Требования к квалификации рабочих по сравнению с индивидуальным производством ниже.

В зависимости от размера партий изделия различают мелкосерийное, среднесерийное и крупносерийное производство. Точных критериев такого разграничения нет. В пищевой промышленности принято считать, что в мелкосерийном производстве размер партии изделия не превышает сменной выработки. При большем размере партии имеет место среднесерийное или крупносерийное производство. Такой подход применим и к предприятиям других отраслей переработки.

Массовое производство отличается тем, что предприятие вырабатывает большое количество одинаковых изделий или постоянный, относительно ограниченный ассортимент продукции (сахарные заводы, крахмально-поточное производство). Рабочие места характеризуются узкой специализацией, структура процесса труда постоянна. На каждом рабочем месте непрерывно повторяются одни и те же операции. В широких масштабах применяется специальное оборудование, оснастка и инструмент. Универсальность в классификации обслуживающего персонала не требуется.

Для основного производства предприятий перерабатывающей промышленности по хранению и переработки сельскохозяйственного сырья характерно широкое применение поточных методов. Преобладающая часть сельскохозяйственного сырья на перерабатывающих предприятиях практически всех отраслей принимается и перерабатывается в потоке. Поэтому организация основного производства на перерабатывающих предприятиях сводится прежде всего к организации поточного производства.

Основным структурным звеном поточного производства является поточная линия. Она представляет собой ряд взаимосвязанных рабочих мест и машин, расположенных цепочкой, в порядке последовательности выполнения отдельных операций. Поточная линия объединяет производственные операции, составляющие или законченную стадию, или весь основной процесс изготовления готовой продукции. В цепи машин (рабочих мест), входящих в поточную линию, может быть выделена, а в определенных условиях должна выделяться, ведущая машина (рабочее место). Под ней принято понимать машину, производительность которой определяет выработку всей поточной линии. Наряду с этим для некоторых условий (проектирование) под ведущей машиной нужно понимать машину, на долю которой приходится наибольшая стоимость и занимаемая площадь, машину, выполняющую наиболее трудоемкую и энергоемкую операцию.

Следует различать простые и сложные машины, главные и вспомогательные поточные линии. В простой линии для выполнения каждой операции предусматривается одно рабочее место или одна машина, в сложной часть операций выполняется на нескольких рабочих местах или машинах.

Основными расчетными параметрами поточных линий являются: ритм (такт) поточной линии, темп потока, число рабочих мест, длина конвейера, скорость движения поточной линии, коэффициент загрузки, численность рабочих.

Тактом называют интервал времени между последовательным выпуском двух одноименных изделий с поточной линии.

Он определяется по формуле

, (4.1)

, (4.1)

где r - такт поточной линии, мин;

Фд - действительный фонд времени работы поточной линии за вычетом регламентированных перерывов, мин;

N - программа выпуска изделий в натуральном выражении за этот же период времени, т, шт и т.д.

Ритм отличается от такта на величину передаточной партии. Определяется по формуле

R= r* p, (4.2)

где R - ритм поточной линии, мин;

р - величина передаточной партии, шт.

Величина, обратная такту, называется темпом поточной линии и выражается формулой

, (4.3)

, (4.3)

где Т- темп поточной линии, т (шт)/мин.

Число рабочих мест на i-операцию (РМi) устанавливается по формуле

, (4.4)

, (4.4)

где ti - время на i-операцию, мин.

Расчетное число рабочих мест на конкретной операции (PMipacч) округляется до ближайшего целого числа, т.е. определяется принятое число рабочих мест (РМiпр.) на данной операции.

Коэффициент загрузки рабочих мест на каждой операции определяется по следующей формуле:

, (4.5)

, (4.5)

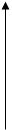

Общее число рабочих мест на поточной линии (РМобщ) представляет собой сумму рабочих мест по операциям

, (4.6)

, (4.6)

где n - количество операций.

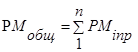

Численность рабочих (Чр) определяется по формуле

, (4.7)

, (4.7)

где С - число смен в сутки;

Нобсл - норма обслуживания, т.е. число единиц оборудования, обслуживаемых одним рабочим.

Общая длина поточной линии (L) зависит от ее шага и

|

из

5.00

|

Обсуждение в статье: Тема 3. Производственный процесс и его организация во времени |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы