|

Главная |

Организация складского хозяйства

|

из

5.00

|

План занятия:

1. Задачи и структура складского хозяйства.

2. Организация складских операций.

3. Расчет складских емкостей.

Методические указания

Важную роль в обеспечении бесперебойной и рентабельной работы перерабатывающих предприятий играет складское хозяйство. Значительное число предприятий перерабатывающей промышленности являются материалоемкими. Они потребляют ежедневно большое количество сырья и выдают для отпуска потребителям много продукции. Для хранения запасов готовой продукции, сырья, а также других эксплуатационных материалов нужно иметь развитую сеть специально приспособленных помещений и сооружений – складов, составляющих складское хозяйство предприятий. Затраты на их сооружение значительны. Они занимают большой удельный вес в общей стоимости основных производственных фондов предприятий. Поэтому правильное определение необходимой складской емкости предприятия, выбор ее типа, организация эксплуатации имеют существенное значение.

По условиям хранения различают открытые, полузакрытые и закрытые склады. На открытых складах хранят сырье и материалы, на сохранность которых атмосферные факторы большого влияния не оказывают. Это строительные материалы, уголь, сахарная свекла в кагатах, картофель в буртах, льнотреста.

К полузакрытым складам относятся навесы. Под навесами хранятся минеральное сырье (соль, мел), зерно на спиртзаводах, льнотреста, строительные материалы и металл.

Основным типом складского хозяйства являются закрытые склады. К ним относятся напольные склады, в которых сырье и продукцию хранят на полу насыпью или в таре, и силосные.

Склады силосного типа обеспечивают качественное хранение сырья и продукции, комплексную механизацию работ по перемещению материалов, их приемке и отпуску, сокращение штата работников. Они облегчают труд обслуживающего персонала. Затраты на их строительство в расчете на единицу емкости более высокие по сравнению со складами напольного типа, но эксплуатационные расходы значительно ниже. При больших оборотах материалов экономия на эксплутационных расходах обеспечивает быструю окупаемость дополнительных капитальных вложений. В результате строительство таких складов становится экономически эффективным.

Силосные склады широко распространены на предприятиях хранения и переработки зерна. Силосная емкость используется для хранения зерна, мучнистых видов сырья, некоторых пищевых отходов и готовой продукции на комбикормовых заводах и цехах.

Среди силосных складов особой разновидностью являются элеваторы.

Склады перерабатывающих предприятий подразделяются на снабженческие (хранение сырья, материалов, поступающих извне), сбытовые (хранение готовой продукции) и производственные (хранение полуфабрикатов и в небольших объемах сырья и готовой продукции). Они могут быть общезаводскими и цеховыми, универсальными и специализированными. Общезаводские склады обслуживают все или несколько технологических цехов. К ним относятся материальные склады, а на комбинатах и элеваторы. Специализированные склады предназначены для хранения отдельных видов сырья, материалов и продукции.

При проектировании новых и реконструкции действующих предприятий необходимую складскую емкость определяют из условий хранения максимального запаса сырья, материалов или продукции, образующегося между поставками. Максимальный запас принимается исходя из определенной, установленной на основе опыта нормы запаса в днях и суточной потребности в сырье или по специально разработанному графику грузооборота. Складская емкость предприятия должна быть достаточна для хранения максимального запаса и иметь некоторый резерв на маневрирование (10 – 15 %).

В период эксплуатации предприятий одним из элементов организации складского хозяйства является расчет емкости, необходимой для хранения определенной партии сырья (продукции) или емкости отдельных складов при хранении различных видов сырья и продукции. Расчеты выполняются по специальным формулам, в которых учитываются свойства и особенности хранения соответствующих материалов.

Для складов силосного типа емкость одного силоса может быть рассчитана по формуле:

Ес = ν * Н * Кu, (8.4.1)

где Ес – емкость одного силоса, т;

ν - объем силоса (геометрический), м3;

Н – объемная масса продукта, т/м3;

Кu – коэффициент использования объема силоса.

Площадь склада рассчитывают в зависимости от нормы запаса, суточного грузооборота, допускаемой нагрузки на 1 м2, от методов хранения.

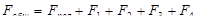

, (8.4.2)

, (8.4.2)

где Fпол - полезная или грузовая площадь при тарном хранении;

F1 - площадь проходов в зависимости от габаритов грузов. Она может составлять 20-40% от Fпол.;

F2 - оперативная площадь, предназначенная для приемочных, сортировочных работ;

F3 - площадь бытовых помещений;

F4 - площадь, занятая подъемниками, тамбурами.

, (8.4.3)

, (8.4.3)

Q - масса сырья, подлежащая хранению, кг;

q - масса мешка либо ящика;

а, b, с - габариты груза;

H - высота укладки груза;

К- учитывают характер неплотности укладки штабеля.

К=1,05-1,15 -для прямоугольных грузов;

К= 1,2-1,3 5 - для цилиндрических грузов;

К= 1,4-1,7 - для корытообразных грузов.

Для однородных сыпучих грузов:

, (8.4.4)

, (8.4.4)

где Q - масса 1 м3 сырья;

H-высота насыпа сырья.

При расчетах учитываются транспортные средства, которые будут работать в складе (электрокары, машины и т.д.).

Все вспомогательные площади учитываются в соответствии со строительными нормами и правилами.

Замечание: при расчетах универсальных и частично специализированных складов различают паспортную и рабочую емкости.

Паспортная емкость рассчитывается из условия хранения в складе определенного продукта. Так, для зернохранилищ она определяется из условий хранения зерна объемным весом 750 кг/м3. Для складов сырья и готовой продукции комбикормов предприятие исходит из среднего объемного веса продукта.

В узкоспециальных складах паспортная и рабочая емкости совпадают.

Склады оборудуются приемными и отпускными устройствами. Приемная и отпускная способность их определяется количеством точек приема и отпуска и производительностью каждой из них. С учетом их рассчитывают время, необходимое для приема и отпуска партии продукта.

Прием сырья в склады производится по мере его поступления, отпуск на производство ─ непрерывно или периодически, определенными партиями. Подача сырья партиями осуществляется в тех случаях, когда технологический цех имеет оперативную складскую емкость. Величина емкости предопределяет размер партии. Готовая продукция поступает из технологических цехов непрерывно, по мере выработки, и направляется к месту хранения и складирования. Отпуск ее на автотранспорт производится в определенные часы суток, на железнодорожный – по мере подачи вагонов.

Все вопросы приема, хранения, отпуска сырья и продукции решаются на основе оперативных планов размещения, которые составляются по каждому основному складу. В них показывают размещение сырья и продукции с учетом видов по отдельным участкам или силосным складам, размер партии, дату выработки и складирования, участки склада или силоса, из которых осуществляется отпуск и на которые производится прием, свободные площади или силосы.

Все данные по мере завершения соответствующих операций обновляются, что дает возможность иметь в любое время реальную картину использования емкости и оперативно принимать необходимые решения.

Примеры решения задач

Задача

Определить:

а) емкость одного силоса при хранении ячменя (объемный вес 0,6 т/м3), кукурузы (объемный вес 0,8 т/м3), отрубей (объемный вес 0,34 т/м3), шротов (объемный вес 0,47 т/м3);

б) емкость склада, если средний объемный вес сырья равен 0,6 т/м3.

Силосный склад сырья комбикормового завода состоит из 22 крайних и 12 средних силосов. Объем каждого силоса -177 м3, коэффициент использования объема крайних силосов - 0,7, средних - 0,8.

Решение:

Ес = ν · Н · Кu,

Ес.ячм = 177*0,6*0,8=84,96 т

Ес.кук = 177*0,8*0,7=99,12 т

Ес.отр = 177*0,34*0,8=48,14 т

Ес.шр = 177*0,47*0,7=58,23 т

Есклада = 22*177*0,6*0,7+12*177*0,6*0,8=2655 т

Задание 8.4.1

Определить площадь склада для хранения продукции в мешках. Требуется разместить 1450 тонн продукции. Размеры мешка 0,7x0,5x0,3 м, масса нетто 50 кг. Высота укладки штабеля 4 м, коэффициент неплотной укладки 1,3.

Задание 8.4.2

Определить пропускную способность в течение смены приемных точек склада бестарного хранения муки (продолжительность смены 8 часов с двумя перерывами по 15 мин). Склад принимает продукцию одновременно с двух автомашин. Время на установку и отъезд машины - 5 мин; время непосредственной разгрузки - 10 мин; грузоподъемность машины 6 тонн.

Задание 8.4.3

Определить площадь, необходимую для размещения сменной выработки комбикормов.

Для хранения готовой продукции комбикормового завода производительностью 600 т в смену используются склады напольною типа. Нагрузка на 1 м2 занятой площади склада составляет 1,5 т, коэффициент использования площади - 0,6.

Тема 9. Организация технического нормирования труда

План занятия:

1. Сущность технического нормирования труда.

2. Методы нормирования труда. Классификация затрат рабочего времени.

3. Фотография рабочего времени.

4. Хронометражные наблюдения.

Методические указания

Задачей технического нормирования является разработка и внедрение технически обоснованных норм затрат живого труда - нормы времени, нормы выработки, нормы обслуживания и штатного норматива.

При нормировании труда объектом нормирования является трудовая операция. Для расчета норм используют два метода - аналитический и суммарный. Основной метод расчета технически обоснованных норм - аналитический. Суть его состоит в том. что изучаются и анализируются структура и содержание объекта нормирования, проектируется его наиболее рациональное содержание и рассчитывается значение объекта нормирования по составным частям. Изучение затрат рабочего времени производится путем наблюдения при проведении хронометража и фотографии рабочего дня (ФРД).

При хронометраже изучается состав и измеряется продолжительность циклически повторяющихся элементов операций. Хронометражные ряды по каждому элементу операции проверяются на устойчивость путем определения коэффициента устойчивости (отношение максимальной продолжительности выполнения элемента к минимальной). По данным устойчивого ряда определяют среднеарифметическую продолжительность элемента операции. Сумма средних нормативов при рациональном составе элементов операции образует норму времени на операцию.

Анализ данных ФРД позволяет составить проектируемый баланс затрат рабочего времени на протяжении смены и рассчитать коэффициент возможного роста производительности труда Кпт.

Проектируемый баланс рабочего времени включает только нормируемые затраты на выполнение следующих видов работы:

- подготовительно-заключительную;

- основную;

- вспомогательную (как зависящую, так и не зависящую от числа обслуживаемых аппаратов), а также перерывы на отдых и личные надобности.

Суммарное время, затраченное на основную работу и вспомогательную, называется временем оперативной работы.

Коэффициент возможного роста производительности труда рассчитывается по формуле

, (9.1)

, (9.1)

где (tо+tвз)П и (to+tвз)Ф - время оперативной работы в проектируемом и в фактическом балансе.

Ниже приведены формулы для расчета норм затрат живого труда.

Расчет нормы времени Нвр.

При ручных и машинных процессах норма времени рассчитывается по данным хронометражных наблюдений аналитическим методом

Нвр=tcp+toл, (9.2) где tcp - среднее время на операцию;

tол - время перерывов на отдых и личные надобности.

При аппаратурных процессах норма времени представляет собой необходимое время выполнения трудовых операций по обслуживанию одного аппарата в течение смены или цикла, т.е. время суммарной занятости ∑tз

Hвp=∑tз=(tо+tвз)п/nа, (9.3) где nа - число аппаратов, обслуживаемых одним рабочим за смену.

Время суммарной занятости может также определяться аналитически (см. приложение Е табл. ЕЛ, Е.2, Е.З).

Расчет нормы выработки Нвыр.

При ручных и машинных процессах норма выработки зависит от нормы времени и продолжительности расчетного периода. Часовая норма выработки есть

Нвыр=1/Нвр, (9.4)

Трасч - продолжительность работы в течение расчетного периода, ч;

В периодических аппаратурных процессах

, (9.5)

, (9.5)

Расчет нормы обслуживания Нобс

В непрерывных процессах

, (9.6)

, (9.6)

Коэффициент занятости рабочего

Kз=∑tз * Нобсл/Тц (9.7)

Расчет штатного норматива Ншт

Этот расчет можно производить различными способами

Ншт=па/Нобсл (9.8)

Ншт= Q* Hвр/Тсм*Квн (9.9)

Ншт= Q/ Hвыр*Тсм*Квн (9.10)

где Q - объем выпуска продукции в натуральных единицах (кг, т) за расчетный период;

Квн - коэффициент выполнения норм затрат труда.

Между изменением норм времени и выработки существуют следующие соотношения

;

;  ,

,

где a - увеличение нормы выработки, %;

b - уменьшение нормы времени, %.

Показатель использования рабочего времени (в %),

. (9.11)

. (9.11)

Показатель потерь рабочего времени, зависящих от рабочего (в %),

, (9.12)

, (9.12)

где ПЛ - потери времени, зависящие от рабочего по балансу рабочего дня, мин.

Показатель потерь, зависящих от организационно-технических неполадок на производстве (в %):

, (9.13)

, (9.13)

где ПОТ - потери времени, зависящие от неполадок на производстве, по балансу рабочего дня, мин.

Повышение производительности труда в результате устранения потерь рабочего времени (в %):

. (9.14)

. (9.14)

Примеры решения задач

Задача

По данным фотографии рабочего времени работника, занятого на завертке карамели, фактические затраты рабочего времени (в мин) следующие: ПЗВ – 18мин; ОВ – 372; В – 12; Тот – 28; Тотл – 30; Тд – 20 мин.

Составить проектируемый баланс рабочего времени, используя следующие нормативные данные: ПЗВ – 15мин; В – 15; Тотл – 25 мин. Определить возможный рост производительности труда.

Решение:

| Затраты времени | Баланс рабочего времени | Время, подлежащее уплотнению | |

| Фактический | Планируемый | ||

| ПЗВ | 18 | 15 | -3 |

| ОВ | 372 | 425 | |

| В | 12 | 15 | +3 |

| Тот | 28 | - | -28 |

| Тотл | 30 | 25 | -5 |

| То | 20 | - | -20 |

| Итого | 480 | 480 | -53 |

% роста Пр.труда =

Задача

По данным фотографии рабочего времени (мин) определить показатели использования и потерь рабочего времени и возможное повышение производительности труда: оперативное время – 400; подготовительно-заключительное – 10; время перерывов на отдых и личные надобности – 5; время обслуживания рабочего места – 10; потери времени зависящие от рабочего – 15; потери времени связанные с неполадками на производстве – 40. Продолжительность смены 8 часов.

Решение:

% роста произв. труда=

Задание 9.1

В мукопросеивательном отделении хлебозавода проведено фотонаблюдение за рабочим временем одного рабочего. Наблюдение за работой засыпщика велось в продолжение смены с 8 до 16ч. Цель наблюдения - получить необходимый материал для разработки соответствующих организационных мероприятии по ликвидации потерь и нерациональных затрат рабочего времени.

Объект наблюдения, условия и организация работы: засыпщик III разряда, имеющий стаж работы 2 года, выполняющий норму на 100-105%; машина - пропорциональный смеситель в удовлетворительном состоянии; расположение инструмента случайное; задание рабочий получает сам; смазку, чистку и ремонт машины выполняет слесарь. Результаты наблюдения отражены в наблюдательном листе (табл. 9.1).

Таблица 9.1 - Наблюдательный лист

| О6ъект наблюдения | Текущее время, ч-мин | Продолжителъность, мин | Индекс | Замечания наблюдателя |

| Начало работы | 8-00 | |||

| Пол учение задания | 8-02 | |||

| Подвозка и засыпка муки | 9-22 | |||

| Уборка рабочего места | 9-24 | |||

| Уход с рабочего места | 9-37 | |||

| Подвозка и засыпка муки | 11-38 | |||

| Уход с рабочего места по личным нуждам | 11-40 | Her регламента в перерывах наотдых и личные нужды | ||

| Засыпка муки в завальную яму | 12-46 | |||

| Подcчет и укладка порожних мешков | 13-10 | |||

| Получение задания | 13-12 | Часто даются задания | ||

| Уборка рабочего места | 13-15 | Heт совка для сбора мусора | ||

| Перерыв для приема пиши | 13-36 | |||

| Подвозка и засыпка муки | 14-51 | |||

| Уход с рабочего места | 15-04 | |||

| Остановка самотаски | 15-28 | Соскочил ремень | ||

| Разговор с бригадиром | 15-31 | |||

| Засыпка муки | 15-45 | |||

| Уборка рабочего места | 16-00 |

Вычислить продолжительность отдельных замеров, зафиксированных в наблюдательном листе фотографии рабочего дня; классифицировать и обозначить индексами потери времени; составить сводку одноименных затрат времени и фактический баланс рабочего дня (в табл. 9.2); определить коэффициент использования рабочего времени, коэффициенты потерь по разным причинам и рост производительности труда за счет ликвидации потерь рабочего времени; сделать выводы и дать предложения по уплотнению рабочего дня.

Таблица 9.2 - Фотокарта к наблюдательному листу

Таблица 9.2 - Фотокарта к наблюдательному листу

(Операция: засыпка муки в мукосмеситель)

| Операции и перерывы | Фактический баланс рабочего времени | Проектируемый баланс рабочего времени | ||

| мин | % | мин | % | |

| Операции | ||||

| основные | ||||

| вспомогательные | ||||

| подготовительно-заключительные | ||||

| Итого | ||||

| Перерывы | ||||

| по организационно-техническим причинам | ||||

| по технологическим причинам | ||||

| на отдых и личные нужды | ||||

| на прием пищи | ||||

| по вине рабочего | ||||

| Итого | ||||

| Всего | ||||

Задание 9.2

Определить норму обслуживания поточной линии по следующим данным:

- суммарное время обслуживания погонной линии - 62 чел/час;

- подготовительно-заключительное время - 30 мин;

- время перерывов на отдых и личные надобности - 20 мин;

- время переходов - 10 мин;

- время обслуживания не основного оборудования - 60 мин.

Задание 9.3

Составить фактический баланс рабочего времени водителя и определить уровень его занятости. Установить явные резервы в использовании рабочего времени и наметить пути их реализации. Приняв время на отдых и личные надобности в размере 30 мин, составить перспективный баланс рабочего времени водителя автопогрузчика и рассчитать уровень его занятости после использования резервов рабочего времени.

Сводка одноименных затрат рабочего времени водителя автопогрузчика на операциях «укладка мешков с мукой в штабель» и «погрузка в автомашины» приведены в табл. 9.3.

| Виды одноименных затрат рабочего времени | Число случаев в смену | Сумма времени (мин) | Затраты времени на один случай (мин) | Индексы затрат времени |

| Зарядка аккумуляторов | 1 | 8 | 8,0 | |

| Загрузка автомашины | 11 | 89 | 8,1 | |

| Укладка штабеля | 22 | 134 | 6,1 | |

| Перемещение поддонов | 4 | 22 | 5,5 | |

| Уход с рабочего места по личным надобностям | 1 | 18 | 18,0 | |

| Разговор неслужебный | 1 | 12 | 12,0 | |

| Разговор служебный | 1 | 11 | 11,0 | |

| Обучение ученика | 1 | 40 | 40,0 | |

| Ожидание окончания формирования пакета с мукой | 22 | 69 | 3,1 | |

| Отсутствие муки | 3 | 11 | 3,7 | |

| Сдача смены | 1 | 6 | 6,0 | |

| Всего | - | 420 | - |

Задание 9.4

По следующим данным (приводимым в минутах) определить показатели использования и потерь рабочего времени и возможное повышение производительности труда: основное время 308; вспомогательное время 66; подготовительно-заключительное время 15; время на отдых 8; время обслуживания рабочего места 20; потери времени, зависящие от рабочего 20; потери времени, связанные с неполадками на производстве, 43.

Задание 9.5

На основании данных о рабочем времени определить коэффициент использования рабочего времени, коэффициенты потерь по разным причинам, коэффициент возможного уплотнения рабочего времени и рост производительности труда за счет ликвидации потерь рабочего времени:

- подготовительно-заключительное время - 20 мин., по норме - 15 мин.;

- обслуживание рабочего места - 25 мин., по норме - 10 мин.;

- оперативное время - 385 мин.;

- перерывы по организационно-техническим причинам - 9 мин.;

- перерывы на отдых и личные надобности - 23 мин., по норме -20 мин.;

- нарушение трудовой дисциплины - 18 мин.

Задание 9.6

Провести обработку хронометражных рядов и определить затраты оперативного времени на выполнение операции.

При проведении хронометражных наблюдений операция «взвешивание автомобилей с зерном» была разбита на следующие элементы:

а) установка автомобиля на площадку весов, выход шофера из кабины, сдача документов;

б) взвешивание автомашины и оформление документов;

в) получение документов и съезд автомобиля с площадки.

Результаты замеров продолжительности элементов операции приведены в табл. 9.4.

Нормальные коэффициенты устойчивости хронорядов указаны в табл. 9.5

Таблица 9.4

| Элементы операции

| Затраты времени (с) по замерам | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

| Установка автомобиля на площадку весов | 13 | 18 | 18 | 12 | 12

| 13 | 12 | 11 | 13 | 11

| |||

| Взвешивание автомашины | 49 | 52 | 55 | 54 | 50 | 50 | 49 | 48 | 46 | 47 | |||

| Съезд с площадки | 13 | 16 | 12 | 16 | 15 | 16 | 14 | 17 | 13 | 15 | |||

| Элементы операции | Затраты времени (с) по замерам | ||||||||||||

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||||

| Установка автомобиля на площадку весов | 13 | 18 | 18 | 12 | 12

| 13 | 12 | 11 | 13 | 11

| |||

| Взвешивание автомашины | 49 | 52 | 55 | 54 | 50 | 50 | 49 | 48 | 46 | 47 | |||

| Съезд с площадки | 13 | 16 | 12 | 16 | 15 | 16 | 14 | 17 | 13 | 15 | |||

|

Таблица 9.5 - Коэффициенты устойчивости хронорядов | |||||||||||||

| Продолжительность элемента (с)

| Нормальный коэффициент устойчивости хроноряда (массовое производство) | ||||||||||||

| машинные работы | ручные работы | ||||||||||||

| До 3 | 1,8 | 2,5 | |||||||||||

| 3-6 | 1,5 | 2,0 | |||||||||||

| 6-18 | 1,3 | 1.8 | |||||||||||

| Свыше 18 | 1,2 | 1,5 | |||||||||||

Задание 9.7

Рассчитать сменную норму выработки.

На основе обработки нескольких фотографий рабочего дня выбойщиков предприятия установлено, что на подготовительно-заключительную работу затрачено 20 мин, вспомогательные работы - 10 мин, обслуживание рабочего места - 12 мин, отдых и личные надобности - 50 мин. Затраты времени на выбой и зашивку одного мешка с мукой (70 кг) составили 25 с. Продолжительность смены -8 час.

Задание 9.8

Определить сменную норму выработки бригады, обслуживающей поточную линию.

Расфасовка муки в бумажные пакеты порциями по 2 кг производится бригадой в составе пяти человек, из них три фасовщицы, одна зашивальщица и одна укладчица. Поточная линия включает три полуавтоматических аппарата, транспортер, проволокозашивочную машину, стол для укладки пакетов с мукой. Продолжительность расфасовки муки и пакет (2 кг) составляет 9 с. Продолжительность смены - 420 мин. Норматив времени на подготовительно-заключительную работу фасовщиц составляет 20 мин, на обслуживание рабочего места -15 мин, на отдых и личные надобности - 50 мин.

Задание 9.9

Определить сменную норму выработки поточной линии (7 час).

Поточная линия по очистке зерна состоит из автомобилеподъемника, сепаратора и транспортных механизмов. Ведущей машиной линии является сепаратор. Его производительность, установленная экспериментально при очистке зерна данного вида, составляет 75 т в час. Время регламентированных перерывов, включая время на подготовительно-заключительные операции, равно 40 мин.

Задание 9.10

Определить бригадную норму выработки в смену по приемке, очистке, сушке и складированию зерна в потоке. Ведущей машиной поточной линии по приемке, очистке и сушке зерна хлебоприемного пункта является сушилка. Часовая норма ее производительности равна 24 плановым тоннам. Очистке и сушке подлежит зерно с влажностью 17% (К=1,5). Продолжительность регламентированных перерывов составляет 30 мин, длительность смены - 8 час.

|

из

5.00

|

Обсуждение в статье: Организация складского хозяйства |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы