|

Главная |

Исследование технологии изготовления детали «обтекатель»

УДК 621.7.04

А. В. Боровик, магистрант

С. А. Морозов, кандидат технических наук, доцент

Ижевский государственный технический университет

имени М. Т. Калашникова

Разработан технологический процесс изготовления детали «обтекатель». Представлен анализ детали на технологичность. Приведены результаты компьютерного моделирования технологических операций в программе « QForm ». Описаны дефекты, возникающие на различных этапах изготовления детали.

Ключевые слова: листовая штамповка, вырубка, вытяжка, калибровка, пробивка, отбортовка.

Введение

На сегодняшний день холодная листовая штамповка является одним из самых распространенных и прогрессивных технологических методов производства. Изготовление деталей методами листовой штамповки позволяет: получать детали весьма сложных форм, изготовление которых другими методами обработки затруднительно; получать детали с достаточно высокой точностью размеров; снижение массы при увеличении прочности и жесткости; экономно использовать материал; применять автоматизацию и механизацию при высокой производительности оборудования.

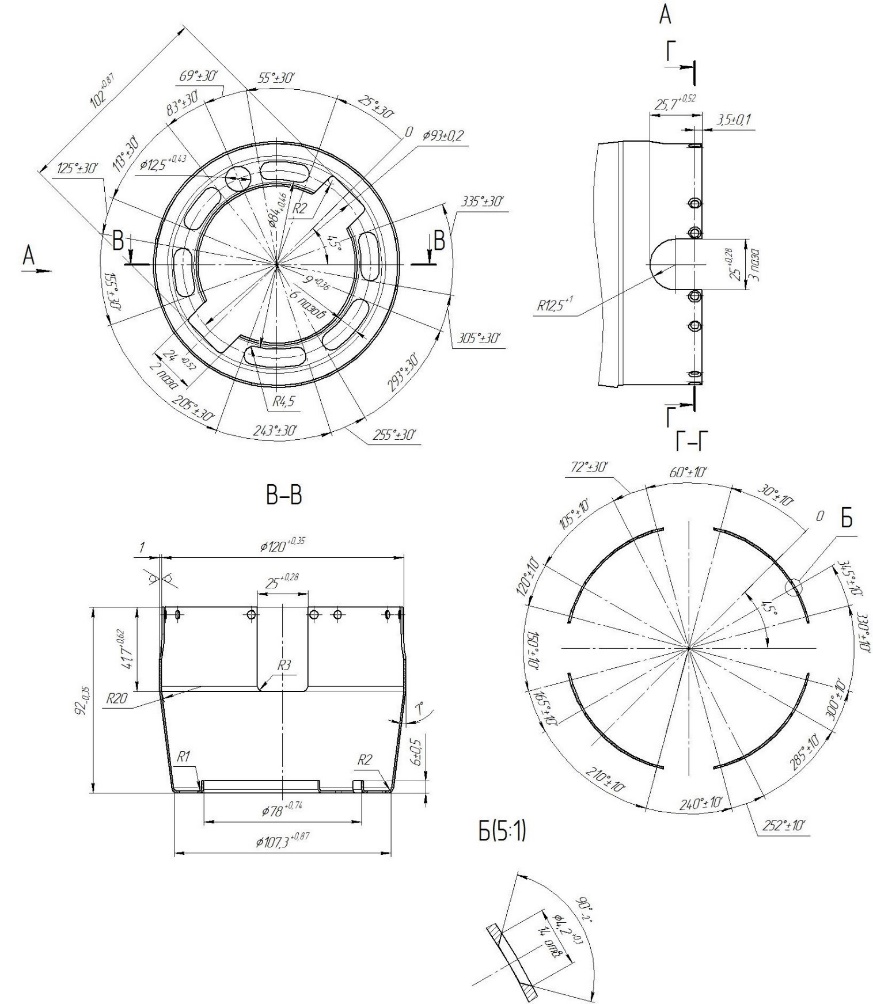

В данной статье кратко рассмотрен пример технологического процесса изготовления листоштамповочной детали под условным названием «обтекатель», имеющей сложную пространственную форму (рис. 1, 2).

В качестве исходного материала выступает лист из алюминиевого листового проката марки АМг2М ГОСТ 21631-76 с размерами листа 1×1000×1500 мм.

Анализ детали на технологичность

Под технологичностью следует понимать такое сочетание конструктивных элементов, которое обеспечивает наиболее простое и экономичное изготовление деталей при соблюдении техники и эксплуатационных требований к ним.

Как уже было отмечено выше, рассматриваемая деталь имеет сложную пространственную форму. Условно она представляет собой чашку высотой 92 мм, разделенную на цилиндрическую часть, высотой 41,7 мм, и коническую часть с углом по контуру 7°. На дне детали с помощью операции пробивки выполняются пазы и отверстие под отбортовку. Диаметр отбортованного отверстия составляет 78 мм.

Рис. 1. Эскиз детали «обтекатель»

На цилиндрической стенке детали с помощью операций механической обработки нарезаются пазы и зенкуются конические отверстия.

Корпус детали получают за счет операций холодной листовой штамповки. Конкретно будут применяться следующие операции: вырубка заготовки, вытяжка (4 перехода), калибровка (2 перехода), пробивка отверстия и пазов на дне детали, отбортовка. Получение заготовки в штампе обусловлено в первую очередь серийностью производства. В целях экономии ресурсов операции вырубки и 1-го перехода вытяжки будем осуществлять в комбинированном штампе. Исходя из этого технологическая оснастка будет включать в себя 8 штампов, к каждому необходимо будет подобрать соответствующее оборудование.

Заусенцы не допускаются. Допускается утонение стенки до 0,7 мм.

Рис. 2. 3D-модель детали «обтекатель»

Описание технологического процесса

Исходная заготовка представляет собой лист из алюминиевого проката с габаритами 1×1000×1500 мм. Он предварительно нарезается на полосы на гильотинных ножницах НД3318Г.

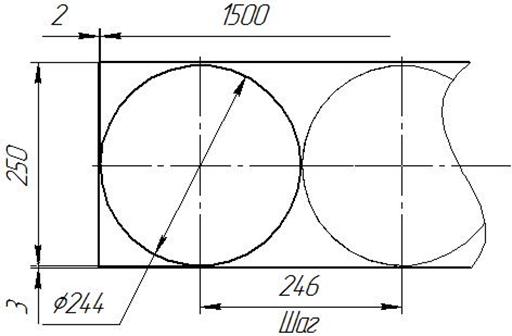

Расчет операций вырубки заготовки и пробивки отверстий на дне детали производим по методике, изложенной в [1]. Схема раскроя представлена на рисунке 3.

Рис. 3. Схема раскроя

После получения круглой заготовки, с помощью методических материалов, изложенных в [2, 3], рассчитываем операции вытяжки, калибровки и отбортовки.

Операция вытяжки представляет собой процесс превращения плоской заготовки в полую деталь произвольной формы. Штампы, на которых производится вытяжка, называются вытяжными.

Вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем [1].

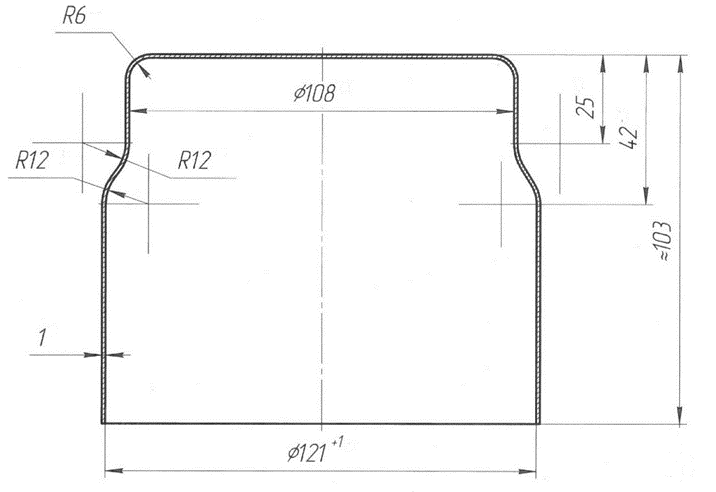

По результатам расчетов необходимо 4 технологических вытяжных перехода, по окончании которых деталь будет иметь вид, представленный на рисунке 4.

Рис. 4. Деталь после 4-го перехода вытяжки

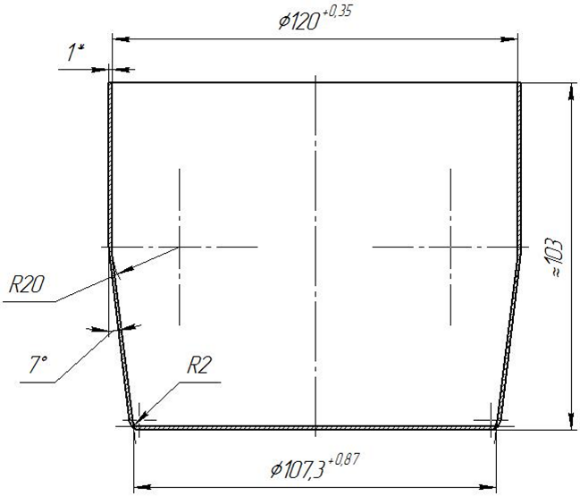

Калибровка – это вид операций, которые используются для увеличения точности параметров деталей из листовых материалов, а также качества их поверхности. В данном случае она будет представлять небольшое формоизменение детали с целью придать ей ту форму, которая заложена в исходном чертеже.

Калибровка будет проходить в два этапа. На первом этапе будет происходить процесс формирования конической части детали с одновременной его калибровкой, обрабатываться нижняя часть детали, контур которой мы получили в ходе последней операции вытяжки, с целью придания ей формы конуса. Здесь же обработке подвергнется небольшая часть цилиндрического контура детали.

На втором этапе будет сформирована верхняя, цилиндрическая, часть детали, также приобретая окончательный чертежный размер. После калибровки деталь будет иметь вид, представленный на рисунке 5.

Рис. 5. Деталь после 2-го перехода калибровки

Отбортовка отверстий представляет собой образование бортов вокруг предварительно пробитых отверстий (иногда без них) или по краю полых деталей, производимых за счет растяжения металла [1]. Диаметр отверстия под отбортовку был подсчитан при расчете предыдущей операции пробивки.

В результате осуществления всех штамповочных переходов деталь примет вид, представленный на рисунке 6.

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы