|

Главная |

Разработка гибридной структуры управления процессом. Постановка задач исследования и проектирования

|

из

5.00

|

Как уже отмечалось в п.2.1 печь кипящего слоя можно рассматривать, как непрерывно действующий реактор почти идеального перемешивания. Загружаемый сульфидный цинковый концентрат в реакционной ванне печи становится текуч в состоянии кипящего слоя: интенсивно перемешивается, перетекает через сливной порог и приобретает другие свойства жидкости за счет подаваемого под давлением воздуха в печь под слой концентрата. Главной целью обжига является перевод сульфидного цинкового концентрата в окисленный цинк.

Входными потоками являются: поток сульфидного цинкового концентрата и поток воздуха, обогащенного кислородом. При этом от расхода концентрата зависит весь режим работы печи кипящего слоя (КС), ее производительность, тепловой баланс, качество готового огарка. Расход обогащенного кислородом дутья влияет на скорость ведения процесса обжига, температуру в печи, обеспечение режима псевдоожижения, манометрический режим и т.д.

Важнейшие выходные переменные: количество получаемого огарка, его химический состав, температура в кипящем слое, манометрический режим в печи.

Основные возмущающие воздействия: химический состав концентрата, его гранулометрический состав, влажность и удельный вес.

В существующих системах управления процессом обжига цинковых огарков в печах КС основной регулируемой переменной является температура кипящего слоя, которая регулируется с помощью изменения расхода концентрата. При этом автоматически стабилизируется: расход концентрата, расход дутья, расход кислорода, разряжение в своде печи.

Основным недостатком существующих систем управления является то, что в них регулируется температура в КС, которая является лишь косвенной оценкой качества готового огарка. Необходимо также учитывать то, что поддержание гидродинамического режима в кипящем слое и манометрического режима в печи осуществляется оператором "вручную". При этом оператор, исходя из своего опыта и интуиции, и, манипулируя уставками регуляторов, выдает задания системам стабилизации: расхода дутья, расхода кислорода, разрежения под сводом печи, расхода концентрата и выгружаемого огарка.

Нами, исходя из анализа существующих систем управления процессами в кипящем слое и современных достижений в области теории управления, предложена структура системы, позволяющая управлять качеством готового раствора "напрямую", а не косвенно (через температуру слоя). Кроме того, поддержание соответствующей гидродинамической обстановки и манометрического режима в печи КС в предлагаемой структуре системы "перекладывается" на компьютер, что снижает влияние на процесс человеческого фактора.

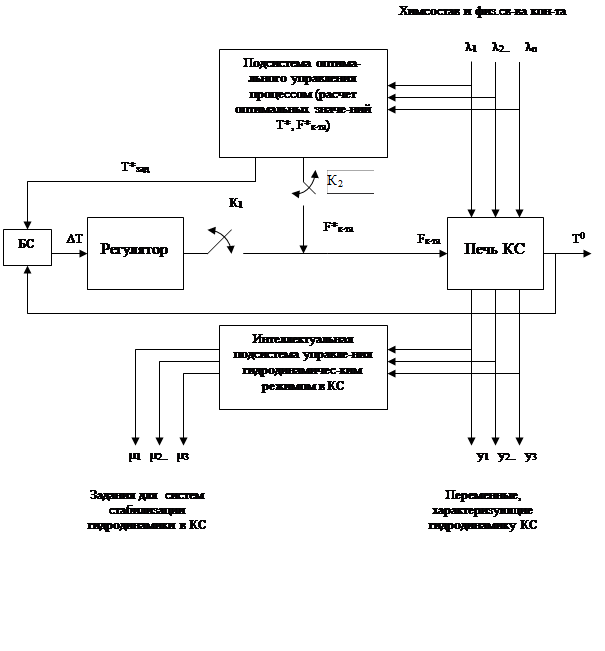

Для реализации этих задач в структуру системы управления (рис.4) кроме традиционного канала управления "расход концентрата - температура в КС" включена подсистема оптимального управления (включающая математическую модель, описывающая материальный и тепловой балансы процесса обжига, а также алгоритм поиска экстремума целевой функции) и интеллектуальная подсистема управления гидродинамическим и манометрическим режимами в печи КС.

Недостатком имеющихся систем управления обжигом цинковых концентратов в кипящем слое является то, что температура в КС (которая является лишь косвенной оценкой качества готового огарка) поддерживается в довольно узком диапазоне независимо от качества исходного сырья. Предлагаемая система позволяет на основе оперативного анализа химсостава и физических свойств концентрата с помощью математической модели процесса и алгоритма оптимизации рассчитать такие температуру - Т*зад и расход концентрата - F*к-та, которые доставляли бы критерию оптимальности (качеству готового огарка) экстремальное значение. В качестве критерия оптимальности выбирается либо концентрация кислоторастворимого цинка (поиск максимума целевой функции), либо концентрация нерастворимого

сульфида цинка (поиск минимума целевой функции).

Рис.4. Структурная схема системы управления процессом обжига цинковых концентратов в кипящем слое

Такая структура позволяет определять оптимальный режим подачи концентрата в печь КС и оптимальную температуру кипящего слоя на какой-то фиксированный промежуток времени. Объемы существующих на цинковом заводе "Казцинк" бункеров способны обеспечивать подачу концентрата в течении 8-9 часов. Таким образом, появляется возможность проводить усредненный анализ химического состава и физических свойств (грансостав, влажность и удельный вес) концентрата в течение одной смены еще до начала его переработки в печи КС. Анализ проводится во время выработки очередного бункера, по окончании которой питание печи КС переключается на второй бункер, в котором уже определены химические и физические свойства концентрата. Во время работы печи с этим бункером производится усредненный анализ концентрата первого бункера и по мере выработки второго бункера питание переводится на первый и т.д.

Организация питания печи КС с двумя бункерами имеет два преимущества. Во-первых, с помощью математической модели и алгоритма оптимизации можно осуществлять расчет оптимальных значений расхода концентрата и температуры КС, доставляющих экстремум целевой функции (например, концентрация кислоторастворимого цинка в готовом огарке). Во-вторых, появляется возможность управлять процессом по каналу: "возмущающее воздействие - температура в печи", что позволяет заранее определять такой расход концентрата (F*к-та), который бы устанавливал заданную температуру (Т*зад) в КС, и таким образом компенсировал бы возмущающее воздействие.

Для реализации предложенной гибридной структуры управления необходимо решить следующие исследовательские задачи:

разработать подсистему оптимального управления процессом с использованием математической модели и алгоритма поиска экстремума;

разработать интеллектуальную подсистему управления гидродинамическим режимом в кипящем слое и манометрическим режимом в печи КС:

рассчитать оптимальные настройки регулятора подсистемы стабилизации температуры.

С целью внедрения предлагаемых подсистем необходимо разработать следующую проектную документацию:

информационное обеспечение АСУТП;

организационное обеспечение АСУТП;

алгоритмическое и программное обеспечения АСУТП;

техническое обеспечение АСУТП;

расчет экономической эффективности от внедрения АСУТП;

мероприятия по технике безопасности и охраны труда.

|

из

5.00

|

Обсуждение в статье: Разработка гибридной структуры управления процессом. Постановка задач исследования и проектирования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы