|

Главная |

Сборка и обкатка КМБ (ТР-3)

|

из

5.00

|

Подобрать спаренные между собой, отремонтированные и проверенные детали и сборочные единицы КМБ:

а) колесную пару 4 (рисунок 24) в сборе с зубчатым упругим колесом и буксами 5;

б) ТЭД 6 с подогнанными и спарованными осевыми подшипниками и шестерней 3;

в) половины (верхнюю и нижнюю) кожуха 2 тяговой передачи с болтами их крепления.

Установить шестерню на валу якоря ТЭД, для чего:

а) промыть бензином ГОСТ 8505 и насухо протереть безворсовой салфеткойпосадочные поверхности шейки вала якоря и шестерни. Проверить по краске плотность прилегания сопрягаемых посадочных поверхностей вала и шестерни. На любой из деталей (валу или шестерне) суммарная поверхность пятен краски должна быть не менее 75% посадочной поверхности. Сквозное неприлегание не допускается. При недостаточном прилегании шестерню притереть по конусу вала якоря;

б) промыть бензином ГОСТ 8505 и протереть насухо безворсовой салфеткой шейку вала и посадочную поверхность шестерни. Насадить от руки на вал якоря шестерню в холодном состоянии. Установить зазор от 1,5 до 1,7 мм между торцом вала якоря и штифтом микрометрического винта приспособления (для определения предварительного осевого натяга), установленного и закрепленного на шестерне. Снять шестерню совместно с приспособлением;

в) нагреть ведущую шестерню до температуры 423-443 К (150-170 °С) и вместе с приспособлением насадить её до упора штифта микрометрического винта в торец вала якоря. Убедившись в схватывании шестерни на валу, снять приспособление с шестерни. В таком положении шестерня остается до полного остывания.

Примечания:

1 Нагревание шестерни выше 453 К (180 °С) не допускается.

2 В случае недохода штифта микрометрического винта приспособления до торца вала якоря, допускается подбить шестерню легкими ударами через медную монтажную втулку;

3 Проверить величину осевого натяга посадки с помощью приспособления после остывания шестерни на валу.

Промыть бензином ГОСТ 8505 моторно-осевые шейки колесных пар, вкладыши, протереть их насухо безворсовыми салфетками и смазать осевым маслом ГОСТ 610. Установить ТЭДгорловиной вверх и вложить в неё нижние вкладыши, на которые краном опустить колесную пару шейками под осевые подшипники. Одновременно ввести в зацепление шестерню с зубчатым колесом колесной пары. Колесную пару поставить в среднее положение на одинаковом расстоянии от торцов нижних вкладышей в остове электродвигателя (расстояние равно половине суммарного осевого разбега оси колесной пары). Осевой разбег тягового электродвигателя на оси колесной пары – втаблице ниже (таблица 16).

Прокрутить колесную пару на три-четыре оборота. Убедиться в отсутствии заеданий и задиров на оси колесной пары.Протереть верхние вкладыши МОП безворсовой салфеткой, смоченной в осевом масле ГОСТ 610 и установить их (согласно меткам спаренности) на моторно-осевые шейки оси колесной пары до упора в шпонки горловины остова.

Установить резиновые манжеты 24 (рисунок 25) на уплотнительные втулки 22. Стыки манжет должны быть вверху (со стороны корпусов подшипников).

Перед постановкой корпуса (шапки) осевого подшипника на остов ТЭД, сопрягаемые поверхности электродвигателя и осевого подшипника очистить от загрязнений, забоин и коррозии, обезжирить, покрыть жидкой уплотняющей прокладкой марки ГИПК-244 ТУ 6-05-251-80-83, уложить уплотнительный асбестовый шнур ШАОН1 ГОСТ 1779 и резиновые прокладки. Стыки резиновых манжет и сопрягаемые с корпусом электродвигателя поверхности также покрыть уплотняющей прокладкой.

Поставить корпус подшипников на верхние вкладыши так, чтобы отверстия под болты крепления совпадали с отверстиями в остове. При этом должен быть обеспечен натяг в соответствии с правилами ремонта электрических машин ЦТ-ЦТВР 4677. Укрепить корпусболтами с пружинными шайбами в горловине остова. Момент затяжки болтов крепления МОП 1270...1450 Н м (127...145 кгс м). Проконтролировать усилие затяжки болтов крепления осевых подшипников динамометрическим ключом.

Проверить диаметральный зазор между осью и вкладышами, который должен соответствовать таблице ниже (таблица 16).

Установить на осевой подшипник крышку с насосом 15 (рисунок 24), предварительно заложив пластилин во впадину зуба ведомой шестерни привода насоса, для проверки величины радиального зазора шестерни привода.

Закрепить крышку двумя болтами и прокрутить колесную пару. Снять крышку и по пластилину проверить радиальный зазор. Его величина должна быть в пределах 4,5 мм.

Зазор регулировать при помощи паронитовых регулировочных прокладок 18. Общее количество прокладок должно быть не более 4 шт.

При постановке прокладок обратить внимание на наличие и совпадение отверстий в прокладках, крышке и шапке под масляные каналы. Перекрытие этих отверстий не допускается.

Поставить заправочную 7, сливные 11 и контрольную 9 пробки.Установить коробку с пакетом фитилей в корпус МОП.Установить польстерное устройство.

Отвести рычаги 23 польстерного устройства вверх, поставить их на фиксаторы 24 и установить в направляющие корпуса польстерного устройства коробку 29 с пакетом фитилей 21 до упора рабочего торца пакета в шейку оси колесной пары. Отпустить рычаги и убедиться, что они без заеданий и перекосов упираются в заплечики коробки. Легким отжатием коробки с пакетом убедиться в правильности установки и её подвижности.

Проверить линейкой зазор между заплечиками коробки и корпусом польстерного устройства. Зазор в рабочем положении коробки с пакетом фитилей должен быть равен 10,2...18,5 мм.

Перед установкой крышки 25, сопрягаемые поверхности крышки и корпуса МОП очистить от загрязнений, обезжирить и покрыть жидкой уплотняющей прокладкой марки ГИПК-244 ТУ 6-05-251-80-83. Установить крышку на корпус МОП и закрепить болтами.

После проверки качества сборки колесной пары с ТЭД и зацепления зубчатой пары поставить на место кожух тяговой передачи, для чего:

а) установить нижнюю спаренную половину кожуха на остов ТЭД, закрепив ее болтами с пружинными шайбами. Проверить величину и равномерность зазора между торцем шестерни ТЭД и стенками кожуха. Зазор между стенкой кожуха и шестерней при крайнем положении колесной пары должен соответствовать размерув таблице16.Для регулировки зазора допускается установка регулировочных прокладок в местах крепления кожуха к остову ТЭД;

б) после проверки и регулировки зазоров ослабить (на несколько ниток резьбы) болты крепления нижней половины кожуха к остову и установить на неё верхнюю половину кожуха, предварительно вставив войлочные уплотнения и резиновые трубки между стыками кромок половин кожуха. Также между стенкой верхней половины кожуха и остовом тягового электродвигателя (в районе горловины ведущей шестерни).

Закрепить верхнюю половину кожуха болтом с регулировочными прокладками и пружинной шайбой, ввернув его не полностью в остов ТЭД;

в) плотно стянуть обе половины кожуха четырьмя болтами и корончатыми гайками с установкой пружинных шайб. Гайки затягивать равномерно ключом. Момент затяжки гаек 250-300 Н м (25-30 кгс м);

г) после окончательной затяжки болтов крепления половин кожуха между собой затянуть плотно болты крепления половин кожуха к остову ТЭД. Момент затяжки болтов 1600 Н м (160 кгс м). После затяжки болты зашплинтовать и законтритьпроволокой. Не допускается затяжка болтов в обратном порядке. Установить страховочные планки 32 (рисунок 25), закрепив их болтами 31, болты законтрить.

Проверить величину зазора между кромкой отверстия кожуха и цилиндрической поверхностью ступицы колесного центра. Зазор должен быть не менее 0,75 мм;

д) установить и укрепить болтами с пружинными шайбами щитки на вентиляционных выпускных каналах остова электродвигателя.

Примечание - стопорение болтов крепления половин кожухов между собой и к остову ТЭД допускается выполнять после обкатки и проверки КМБ.

Собранный КМБ снять краном с подставки и установить на стенд для обкатки. Заправить КМБ смазками в соответствии с приложением 1и испытать на обкаточном стенде по заданным режимам для проверки работы тяговой передачи, буксовых и моторно-осевых подшипников.

Колесная пара должна проворачиваться плавно, без рывков, касаний стенок кожуха и заклинивания в тяговой передаче, моторно-осевых и буксовых подшипниках.

Утечки смазки, местный перегрев деталей подшипниковых узлов относительно температуры окружающей среды выше 313 К (40°С) не допускается.

При обкатке КМБ падение уровня смазки на щупе пробки заливной горловины является указателем работы насоса.

После обкатки снять крышки корпусов МОП25 (рисунок 24), извлечь коробки 29 с пакетами фитилей 20. Осмотреть шейки оси колесной пары, рабочие торцы фитилей. Задир шеек оси не допускается, в случае появления налета бронзы на торце фитиля – промыть фитиль и заменить масло в польстерной камере.

ТЭД 6 (рисунок 24) опирается на ось колесной пары 4 через два МОП, состоящих из двух нижних вкладышей 27, установленных в прилив остова ТЭД и двух верхних вкладышей 28, установленных в корпус 36 осевого подшипника. Верхние вкладыши совместно с корпусом составляют единый осевой подшипник 8, который крепится к остову ТЭД болтами 35.

Подвеска ТЭД

Упругая пружинная траверсная подвеска ТЭД тепловоза 2ТЭ116 смягчает удары, передаваемые на раму тележки при колебаниях КМБ во время движения. Пружины подвески рассчитывают так, чтобы при наибольшей силе тяги между их витками оставался зазор. Однако при движении КМБ совершает колебания (особенно интенсивные при боксовании), которые могут привести к полной осадке пружин. Это вызывает отрыв балочек траверсы от поверхностей контакта с кронштейном рамы тележки, опоры двигателя и большие ударные нагрузки, которые передаются на узлы подвешивания ТЭД. Кроме того, опорная часть двигателя при движении перемещается по балочкам траверсы (особенно средней колесной пары тележки) как в продольном, так и в поперечном направлении. Все это вызывает интенсивный износ трущихся деталей (накладок траверсы, опор двигателя и кронштейнов тележки), которые после пробега 400 тыс. км подлежат замене или восстановительному ремонту.

Уменьшение этого нежелательного явления и, следовательно, повышение долговечности подвески достигаются за счет применения упругих элементов, обладающих нелинейно нарастающей жесткостью, в частности, резинометаллических втулок в маятниковой подвеске типа "Серьга" (рисунок 22). В этой конструкции вместо нижней съемной опоры, используемой в серийной траверсной подвеске, к двигателю 1 прикреплен болтами 4 кронштейн 3, фиксируемый шпонкой 5.

1-ТЭД; 2 - серьга; 3, 6-кронштейны; 4-болт; 5-фиксирующаяшnонка;

7-резинометаллнческая втулка; 8-валик

Рисунок 22 - Маятниковая подвеска типа "Серьга" тепловоза 2ТЭ116

Нижняя проушина серьги 2 резинометаллической втулкой и валиком 8 соединяется с кронштейном двигателя. Верхняя проушина серьги 2, расположенная с нижней в одной плоскости, перпендикулярной оси колесной пары, аналогичным образом соединена с кронштейном 6 поперечной балки рамы тележки.

При такой подвеске поперечные перемещения электродвигателя сопровождаются деформацией резиновых втулок проушин и отклонением серьги, а вертикальные - только деформацией резиновых втулок; поворот двигателя при наезде одного колеса на неровность или возвышение наружного рельса в кривых производится за счет деформации резиновых втулок и отклонений серьги. Применение подвески типа "Серьга" предусмотрено на тепловозах, подлежащих оборудованию модернизированными ТЭД с МОП качения.

1-пружина; 2, 16-обоймы; 3, 4, 7, 11, 14-накладки; 5-кронштейн подвескина раме тележки; 6-носик верхний тягового электродвигателя; 8-болт; 9-гайка; 10, 15-шплинты; 12-валик; 13-стержень; А-зазор между обоймой и гайкой; Б-зазор между накладками нижней обоймы и нижнего носика электродвигателя

Рисунок 23 – Подвеска ТЭД тепловоза 2ТЭ116У

Установка подвески ТЭД на раму тележки тепловоза 2ТЭ116У выполнена пружинной таким образом, чтобы обеспечить опуск КМБ и выкатку его из-под тепловоза без выкатки тележки.

Пружинная подвеска (рисунок 23) состоит из верхней и нижней обойм 2, 16 с приваренными к ним накладками 3 и 14. Между обоймами 2 и 16 расположены пружины 1 с предварительным натягом.

В зависимости от высоты в свободном состоянии пружины распределяются на три группы.

Разбивка на группы приведена в инструкции по техническому обслуживанию тепловоза.

Собранная подвеска устанавливается между четырьмя опорными лапами кронштейна 5, приваренного на раме тележки. Пружины подвески фиксируются кольцевыми выступами на обойме. В крайние пружины и опорные лапы кронштейна вставляются направляющие стержни 13, которые фиксируются от выпадения валиками 12.

Упругая пружинная подвеска ТЭД смягчает удары, передаваемые на раму тележки при колебаниях КМБ во время движения тепловоза.

Пружины подвески рассчитываются так, чтобы при развитии наибольшей силы тяги между витками оставался зазор.

Таблица 16 – Контрольные размеры

| Наименование контролируемого размера (величины) | Значение контролируемого размера, мм | ||

| чертежное | допустимое при выпуске из ТР | браковочное при выпуске из ТР и непланового | |

| Диаметральный зазор между вкладышами МОП и шейкой оси колесной пары | 0,5-0,79 | 0,5-1,2 | более 2,0 |

| Суммарный осевой разбегТЭД на оси колесной пары | 1,0-2,55 | 1,0-3,0 | более 5,0 |

| Суммарный осевой зазор между торцами шестерен насоса, торцами корпуса и клапанной коробки | не более 0,077 | не более 0,15 | более 0,25 |

| Зазор между шестернями и корпусом | не более 0,18 | не более 0,2 | более 0,3 |

| Зазор между валиками шестерен и втулками насоса | 0,05-0,12 | 0,05-0,20 | более 0,3 |

| Диаметр валиков шестерен насоса |

| не менее 17 | менее 16,5 |

| Выступание рабочего торца пакета фитилей из коробки польстера | 16±1 | 16±1 | менее 13 |

| Допуск параллельности рабочего торца пакета фитилей и коробки | до1 | до 1,0 | более 2,0 |

| Длина пакета фитилей | менее 150 | ||

| Выступание скобы из коробки | не более 3 | не более 3 | не более 3 |

Таблица 17 - Перечень работ, выполняемых при ТО и ТР

| Содержание работ | Виды обслужи-вания и ремонта | ||

| ТО2 | ТР | СР | |

| Проверить состояние пружиных подвесок, кронштейнов на раме тележки, опорных носиков ТЭД (на каждом восьмом ТО2) | + | + | - |

| Проверить величину зазора между накладками нижнего опорного носика тягового электродвигателя и нижней обоймы пружинной подвески с восстановлением его до нормы (на каждом восьмом Т02) | + | + | - |

| Провести ремонт пружинных подвесок (на шестом ТР) | - | + | + |

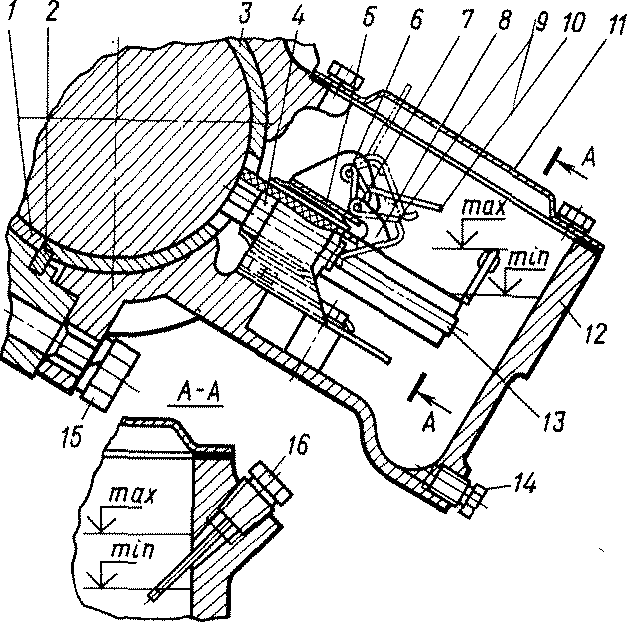

1-подвеска; 2-кожух тяговой передачи;3-шестерня; 4-пара колесная; 5-букса; 6-ТЭД; 7, 9-пробки; 8-подшипник осевой;10-ёмкость польстерная; 11-пробки для слива масла; 12, 25-крышки; 13, 14-шестерни; 15-устройство масло-подкачивающее(насос); 16, 18,19-прокладки;17-резервуар для масла; 20,34,35-болты; 21-пакетфитилей; 22-пружина; 23-рычаг; 24-фиксатор;26-ось рычага; 27-вкладыш нижний; 28-вкладышверхний; 29-коробка; 30-направляющие; 31-каналдля масла; 32-корпус польстера; 33-проволока;36-корпус подшипника; 37-пружина пластинчатая; Д - отверстие

Рисунок 24 – Колесно-моторный блок

1-пробка заправочной горловины; 2-нижняя половина кожуха; 3-верхняя половина кожуха; 4-ось колесной пары; 5-колесо зубчатое; 6-ТЭД; 7-шестерня ведущая; 8, 11, 19, 31, 39-болты; 9-прокладка; 10, 14-гайки; 12-ступица; 13, 22-втулки; 15, 35-тарелки; 16-элемент упругий (мягкий); 17-венец зубчатый;18-кольца пружинные; 20-отбойник; 21-вкладыш; 23-корпус ТЭД; 24-манжета; 25-кольцо уплотнительное; 26-кольцо; 27-ролик; 28-элемент упругий (жесткий); 29-кольцо войлочное; 30-кольцо резиновое; 32-планка страховочная; 33-амортизатор; 34-полукорпус амортизатора; 36-накладка внутренняя; 37-трубка резиновая; 38-накладка наружная

Рисунок 25— Редуктор тяговый

8. КОЖУХ ТЯГОВОГОРЕДУКТОРА.

МОТОРНО-ОСЕВОЙ ПОДШИПНИК

Кожух тягового редуктора разъемный, состоит из нижней 9 и верхней 1 половин (рисунок 26). Кожух центрируют горловиной по бурту вкладыша осевого подшипника и жестко крепят к остову ТЭД в трех точках болтами М42, ввернутыми в банки 15 и 8. Две бонки 15 приварены к несущей боковой стенке кожуха вблизи вертикальной плоскости, проходящей через центр зубчатого колеса. Вворачиваемые в них болты воспринимают большую часть веса кожуха. Болт, вворачиваемый в бонку 8, которая приварена к листу и обечайке нижней половины кожуха, обеспечивает правильную установку кожуха относительно зубчатого колеса. С помощью прокладок, устанавливаемых под бонки, регулируют зазор между торцами зубчатого колеса и стенками кожуха (должен быть не менее 8 мм), а также радиальный зазор между ступицей колесного центра и горловиной кожуха (должен быть не менее 1,5 мм). Регулирование зазоров необходимо из-за износа осевого подшипника в процессе эксплуатации. Момент затяжки болтов должен быть 1400-1600 Н·м (140-160 кгс·м).Плоскость разъема проходит через центры шестерни и зубчатогоколеса.

На обечайке нижней половины кожуха размещена заправочная горловина с пробкой 10.

По разъему верхней половины кожуха приварены наружные фасонные накладки 3 и плоские внутренние накладки 4, между которыми уложена уплотнительная резиновая трубка 5.

Уплотнение кожуха в месте соприкосновения горловины с выточкой на корпусе ТЭД создается уплотнительным кольцом 11, уложенным в паз горловины, а по отверстию монтажа ведущей шестерни – установкой войлочного и резинового кольца между стенкой кожуха и крышкой якорного подшипника ТЭД. По оси уплотнение кожуха выполнено бесконтактным, с дополнительным расширительным коробом 14, имеющим отражательное полукольцо 13 и в нижней части отверстие Б для возврата проникшей в коробсмазки в полость кожуха.

Для предотвращения попадания и смешивания смазки МОП и кожуха редуктора, уплотнение между кожухом и МОП выполнено лабиринтно-кольцевым, образованным манжетой 24 и уплотнительной втулкой 22.

Смазка зубчатой передачи тягового редуктора осуществляется способом окунания, при котором зубчатое колесо захватывает смазку из нижней половины кожуха и подает ее на рабочую часть зацепления с зубьями шестерни.В нижнюю половину кожуха заливают смазку СТП в количестве

5 кг. При этом зубья колеса погружаются в масло не глубжеокружности впадин.

Обслуживание кожуха

Промыть и тщательно осмотреть половины кожуха тяговой передачи, проверить на отсутствие трещин по основному металлу и сварным швам и испытать их на плотность керосином ОСТ 38.01408-86. Обнаруженные дефекты пометить мелом. Половины кожуха с радиальными трещинами в боковинах заменить. Трещины в сварных швах кожуха заварить, предварительно вырубив старый шов и зачистив места под сварку. Сварочные работы производить электросваркой электродами типа Э42А, Э46А, Э50А ГОСТ 9467 диаметром 3 мм или газовой сваркой. Швы должны иметь полный провар с основным металлом; шлаковые включения, газовые поры, прожоги и подрезы основного металла не допускаются.

Выправить стенки кожуха и накладки (расстояние между боковыми стенками кожуха должно быть от 164 до 166,5 мм, расстояние между внутренними накладками верхней половины – 160 мм).

Полукольца сальника половин кожуха, имеющие трещины или надрывы, заменить новыми, для чего дефектные полукольца срубить, места приварки зачистить от сварных швов заподлицо с листами боковин. Новые полукольца приварить электросваркой электродами типа Э42А, Э46А, Э50А ГОСТ 9467 сплошным швом, с последующей зачисткой.

Трещины и пробоины в кожухе заварить с установкой усиливающих накладок. Края пробоин перед постановкой накладки выправить, зачистить. Накладка должна плотно прилегать к листам кожуха, местные просветы не должны превышать 0,5 мм на длине 30 мм.

Накладка должна перекрывать пробоину или трещину не менее, чем на 50 мм, толщина ее должна быть 3/4 толщины основного металла или равной ей. Приварку накладки производить электродом типа Э42, Э42А, Э46А, Э50А ГОСТ 9467 сплошным швом, сварные швы зачистить.

Вмятины и коробление листов кожухов устранить правкой. Величину коробления измерить с помощью линейки и щупа.

Допуск плоскостности поверхности листа кожуха должен быть не более 2 мм, местные вмятины - не более 3 мм.

Проверить состояние сварных швов заправочной горловины нижней половины кожуха. Дефектный сварной шов вырубить до основного металла и переварить электросваркой электродом типа Э42, Э42А, Э46А, Э50А ГОСТ 9467. Проверить состояние резьбы крепления кожуха.При сорванных нитках резьбы и других дефектах горловину заменить новой.

Проверить состояние резьбы пробки заправочной горловины и резиновой прокладки. Пробка должна легко отворачиваться и заворачиваться ключом. Пробку с дефектной резьбой заменить или восстановить срезкой резьбы, наплавкой и нарезкой новой резьбы согласно чертежу. Дефектное резиновое кольцо заменить новым. Дефектные резиновые и войлочные уплотнения заменить.

Осмотреть и очистить внутреннюю и наружную поверхности половин кожуха от брызг металла и пыли. Проверить кожуха на плотность наливом керосина ОСТ 38.01408-86. Испытание производить в течение 10-15 минут, при этом течь кожуха не допускается. После проверки кожуха протереть и окрасить его.

Рисунок 26 – Кожух тягового редуктора

Моторно-осевые подшипникитепловоза 2ТЭ116 имеют разъемные вкладыши1 и 3, изготовленные из бронзы. Положение вкладышей вкорпусе электродвигателя фиксируется шпонкой 2. Верхние вкладыши1 установлены в остов двигателя, нижние 3 с вырезом 180х60 мм для подвода смазки прижаты к верхним корпусами 12подшипников, которые имеют камеры для размещения смазывающегопольстерного устройства. Корпус подшипника крепится к остовуэлектродвигателя четырьмя болтами 15, момент затяжки болтов1250-1420 Н·м (125-142 кгс·м). Вкладыши осевых подшипниковлевой и правой сторон электродвигателя взаимозаменяемы.

Во избежание повышенных давлений по краям вкладышей из-запрогиба оси колесной пары, расточку внутренней поверхностивкладышей выполняют по гиперболе. Разность диаметров гиперболическойрасточки на краях рабочей поверхности вкладышей и всредней части составляет 1 мм. Строительный диаметральный зазорв осевом подшипнике по вершине гиперболы составляет0,5-0,86 мм. В процессе эксплуатации допускается увеличение зазора до 1,8 мм. Производить насменяемых вкладышах расточкувнутренних поверхностей следуетпо усеченным конусам в предельных размерах гиперболическойрасточки.

Смазывание МОП ТЭД ЭД-118А осуществляетсяпольстерным устройством, укрепленнымна дне корпуса 12подшипника. Смазку к узлу трения подает польстерный пакет(фитиль) 13. Он собран изтрех пластин тонкошерстногокаркасного войлока размерами 13х157х190 мм. Каждая пластина состоит из четырех спрессованных слоев тонкошерстноговойлока, между которыми проложена шерстяная ткань, состоящаяиз 50 % шерсти и 50 % штапельно-вискозного полотна. Как показал опыт эксплуатации, польстерный пакет можно собирать издвух войлочных пластин размерами 8х157х190 мм и 12 хлопчатобумажныхфитилей шириной 80 мм и длиной

200 мм, уложенныхмежду ними в два ряда. Польстерный пакет 13 закреплен в подвижной коробке 4 так, что рабочий торец пакета выступает на 16± 1 мм над кромкой коробки. Коробка, для возможности перемещениябез перекосов и заеданий в направляющих корпуса 5, подпружиненачетырьмя пластинчатыми пружинами: по две снизу исверху. Каждая пластинчатая пружина одним концом прикрепленак коробке и имеет возможность свободно перемещаться в пазе корпусакоробки при ее деформации. Коробка с польстерным пакетомпостоянно поджимается усилием 40-60 Н (4-5 кгс) через окно вовкладыше 3 к шейке оси колёсной пары. Усилие создают винтовыепружины 9, действующие через рычаг 8. Оси 6 и 7 рычага 8 и пружин9 закреплены в корпусе 5. Для удержания рычага в поднятомположении при проведении работ, связанных с выемкой польстерногопакета, на ось 7 установлен пружинный фиксатор 10, свободныйконец которого выполнен так, что при неопущенном в рабочееположение рычаге 8 он не дает возможности установить крышку11 на корпус 12 подшипника.

Рисунок 27 – Моторно-осевой подшипник

Масляная ванна корпуса подшипника в нижней части имеет отстойникдля конденсата со сливной пробкой 14, а сверху закрытакрышкой 11 с паронитовой прокладкой. Заполняется масляная ванначерез отверстие в боковой стенке корпуса подшипника осевыммаслом Л, З или С в зависимости от времени года и места эксплуатациитепловоза. Кромка заправочного отверстия определяет наибольшийуровень смазки, соответствующий объему масла в ванне6 л. Наименьший допустимый уровень смазки отмечен риской нащупе маслоуказателя 16, закрывающем заправочное отверстиепольстерной камеры осевого подшипника.

1-ТЭД; 2-МОП; 3, 9-польстерные камеры; 4, 8-сливные пробки польстерных камер; 5-контрольная пробка; 6-пробка заправочного отверстия; 7 - сливная пробка маслосборника; 10-крышка; 11-шестерня; 12- зубчатое колесо;

13-насос; 14, 20-болты; 15-маслосборник; 16-прокладка; 17-польстерное смазывающее устройство; 18-вкладыш с окном для подачи смазки;

19-корпус польстера; В, Г – каналы для подачи смазки в польстерные емкости; Д-канал для отвода смазки из осевого подшипника

Рисунок 28–Циркуляционная система смазывания осевого подшипника электродвигателя ЭД-118Б

В целях повышения работоспособности осевых подшипников, особенно при эксплуатации в северных районах, тепловозы с конца 70-х годов оборудуются электродвигателями ЭД-118Б с циркуляционной системой смазывания. В целом,КМБ с электродвигателями ЭД-118А и ЭД-118Б взаимозаменяемы.

Циркуляционнаясистемасмазывания осевыхподшипников (рисунок 28) обеспечивает циркуляцию масла по замкнутомукругу через вкладыши осевых подшипников. На тяговомэлектродвигателе 1 установлен единый осевой подшипник 2, которыйвключает в себя две польстерные камеры 3 и 9 и в нижнейсредней части маслосборник 15 вместимостью 35 л, соединенныесистемой каналов. В маслосборнике на крышке 10 установлен шестеренныйнасос 13, который приводится в действие от оси колеснойпары через шестерню 11, выполненную разъемной для возможностимонтажа и демонтажа без расформирования колесной пары изубчатое колесо 12, укрепленное на валу насоса. Зацепление зубчатойпередачи привода насоса регулируют прокладками 16 крышки10. При этом между зубьями устанавливают увеличенный (до1 мм) боковой зазор для компенсации сдвижки централи передачи,вызываемой износом вкладышей осевого подшипника в процессеэксплуатации.

В польстерных камерах вместимостью 5 л каждая размещеныпольстерные смазывающие устройства 17, полностью унифицированныес устройствами, применяемыми для электродвигателейЭД -118А. Камеры левой и правой сторон сообщаются через каналГ на уровне нижних кромок окон вкладышей 18. При движениитепловоза масло, нагнетаемое насосом, по системе каналов в подшипникепоступает в польстерные камеры, оттуда самотеком черезокна во вкладышах проникает в зазор между шейкой оси колеснойпары и вкладышем, а затем по каналам Д сливается в маслосборник,замыкая круг циркуляции. В момент трогания и до скорости25 км/ч, когда насос не обеспечивает подачу достаточного количествамасла, смазывание подшипника в основном осуществляетсяпольстерным устройством, как на ЭД-118А.

Для уменьшения потерь масла при циркуляции и исключениявозможности попадания в него смазки тяговой зубчатой передачи,а также влаги и пыли из атмосферы вкладыши выполнены за одноцелое с комбинированным контактно-лабиринтным уплотнением.Кроме того, вкладыши сделаны биметаллическими, с баббитовой заливкойна бронзовой основе для лучшей приработки и во избежаниезадирав шеек осей колесных пар. Расточка внутренней поверхностивкладышей также производится по гиперболе, но под шейкиосей диаметром 210 мм, чтобы сохранить жёсткость биметаллическихвкладышей на уровне бронзовых.Систему смазывания заправляют осевым маслом. Масло заливаютв польстерные камеры по нижнюю кромку окна вкладыша, ав маслосборник - по кромку заправочного отверстия 6. В процессеэксплуатации за работой насоса наблюдают через отверстие, закрываемоепробкой 5.

После разборки протереть и осмотреть горловину МОП в остове ТЭД с помощью лупы семикратного увеличения. Проверить обстукиванием молотком с целью обнаружения трещин в торцах и узлах привалочных плоскостей горловин, в отверстиях для крепления корпуса осевого подшипника и в других местах, перечисленных в действующих правилах ремонта тяговых и вспомогательных электрических машин.

При ремонте допускается заваривать трещину в средней части горловины остова, не выходящую на торцевую стенку остова или на выступ ярма остова, согласно требованиям инструктивных указанийЦТтеп 251. При наличии трещин больших размеров остов подлежит ремонту в объеме капитального ремонта КР.

Измерить толщину приливов остова и проверить калибром 7GHE резьбу отверстий под болты и отверстий под центрирующие штифты для установки и крепления корпусов МОП. Толщина приливов должна быть не менее допускаемой, при необходимости восстановить толщину до чертежного размера. Дефектную резьбу отверстий приливов остова срезать до чистого металла, заварить электросваркой электродом типа Э42, Э42А, Э50

ГОСТ 9467, просверлить и нарезать резьбу согласно чертежу.

Осмотреть приливы остова в местах прилегания фланцев корпуса. Эти места должны иметь ровную поверхность, обработанную под угольник.

Измерить диаметры расточек горловин остова ТЭД в сборе с корпусом МОП при полностью затянутых болтах крепления корпуса по обе стороны от линии его разъема. За фактический размер диаметров принимать полусумму полученных замеров. Овальность и конусность расточки горловины должна быть не более 0,2 мм. При размерах горловины более допускаемых разрешается восстанавливать наплавкой порошковой проволокой согласно инструктивным указаниямЦТтеп 251 и последующей механической обработкой (расточкой) на станке в сборе с корпусом подшипника до чертежного размера.

Величина наружного диаметра подбираемого вкладыша подшипника должна соответствовать величине диаметра расточки горловины остова так, чтобы при посадке был обеспечен натяг в соответствии с правилами ремонта электрических машин, приведенными в ЦТ-ЦТВР/4677.

Местные зазоры между вкладышем и горловиной с учетом их овальности и конусности или других неровностей допускаются не более

0,15 мм.

Примечание - при подборе и установке вкладышей подшипников не допускается установка прокладок между поверхностями горловины остова тягового электродвигателя и вкладышем.

Проверить плотность подгонки шпонок в пазах горловины, при сборке обратить особое внимание на свободную посадку вкладышей на шпонку.

Осмотреть корпус МОП 36 (рисунок 24), предварительно сняв польстерный узел; проверить «посадку» корпуса в горловину остова электродвигателя. Обратить внимание на наличие трещин в горловине, привалочных местах фланца и в узлах перехода фланца к посадочной части корпуса, как указано выше. Корпус, имеющий трещины, способствующие откалыванию привалочных фланцев и их направляющих, заменить. Задиры и забоины на привалочных посадочных поверхностях зачистить.

Замерить расстояние между гранями паза в горловине остова в месте посадки корпуса МОП микрометрическим нутромером (по размеру

270Н7/jS7) в двух крайних точках по длине посадочной поверхности.

Допуск параллельности граней пазов горловины остова должен быть не более 0,15 мм. При большем допуске посадочные поверхности обработать на станке до обеспечения допуска не более 0,1 мм.

Замерить расстояние между посадочными поверхностями корпуса подшипника микрометрической скобой в двух местах по длине посадочной поверхности (начале и конце). Допуск параллельности поверхностей не более 0,05 мм.

Определить расчетом натяг (зазор) при посадке корпуса в пазы горловины остова, определив его как разность между размерами, указанными выше. При отсутствии натяга посадочные поверхности корпуса МОП восстановить электронаплавкой электродами типа Э42, Э50 ГОСТ 9467 или порошковой проволокой согласно инструктивным указаниямЦТтеп 251, с последующей механической обработкой под размер, согласованный с фактическим размером паза горловины остова с учетом обеспечения натяга на посадку корпуса в соответствии с правилами ремонта электрических машин, приведенными в ЦТ-ЦТВР/4677. После обработки допускаются риски на посадочных поверхностях корпуса не более 10% площади, глубиной не более 0,3 мм.

Проверить метчиком резьбу в отверстиях для болтов крепления корпуса 32, крышки, а также под коническую резьбу К ¾ʺв спускном и заправочном отверстиях корпуса подшипников. Отверстия с дефектной резьбой восстановить согласно требованиям настоящего раздела.

Проверить крепление и размеры двух штифтов во фланце корпуса подшипника, ослабленные в посадке штифты заменить.

Проверить корпус подшипника на непроницаемость керосином

ОСТ 38.01408-86. В случае просачивания керосина, дефектные места стенок корпуса заварить электродами типа Э42А, Э50А ГОСТ 9467, после чего повторно проверить плотность корпуса.

Проверить состояние крышки корпуса подшипника и резьбу на пробках. Пробки с дефектной резьбой заменить, крышки отремонтировать или заменить. Проверить уплотнения крышек, негодные заменить.

Замерить размер между накладками верхнего и нижнего опорных носиков остовов ТЭД. При увеличении размера более допустимого заменить изношенные накладки опорных носиков.

Обмыть в моечной машине спаренные (верхний и нижний) вкладыши, очистить ветошью, смоченной в бензине ГОСТ 8505 и насухо протереть. Осмотреть и обстучать легкими ударами молотка по нерабочей поверхности. Дребезжащий звук указывает на наличие трещин во вкладыше без баббита или наличие трещин и отслоение баббита во вкладышах с баббитом. Такие вкладыши подлежат замене. Замену вкладышей производить комплектно. При осмотре вкладышей, залитых баббитом, если требуется замена баббита, выплавить его.

Комплектные вкладыши подшипников без трещин, но с изношенными сверх допускаемого размера буртами, рабочими или наружными поверхностями допускается восстанавливать одним из нижеуказанных способов:

а) наплавкой бронзой Бр04Ц4С17 ГОСТ 613 рабочей поверхности вкладышей и наружной плоскости буртов;

б) восстановлением наружной поверхности вкладышей наплавкой или электролитическим меднением.

После наплавки одним из перечисленных способов или обжатия вкладышей, спаренные вкладыши соединить между собой хомутом и обработать на токарном станке по размерам, согласованным с фактическими размерами сопрягаемых деталей:

а) расстоянием между ступицами зубчатого колеса и колесного центра;

б) разбегом тягового электродвигателя на оси колесной пары;

в) натягом на посадку вкладышей подшипника в горловину остова тягового электродвигателя и диаметральным зазором между вкладышами подшипника и осью колесной пары согласно чертежу, а также с учетом необходимости обработки поверхностей вкладышей для заливки баббитом при ремонте одним из вышеупомянутых способов;

г) местом сопряжения бурта вкладыша и уплотнения.

Примечание - для более качественной пригонки вкладышей МОП рекомендуется окончательная обработка подшипников в сборе с ТЭД на специальном стационарном или на переносном горизонтально-расточном станке, который устанавливают на остове.

Исходя из определенных размеро

|

из

5.00

|

Обсуждение в статье: Сборка и обкатка КМБ (ТР-3) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы