|

Главная |

Порядок выполнения работы

|

из

5.00

|

I. Подготовительные операции.

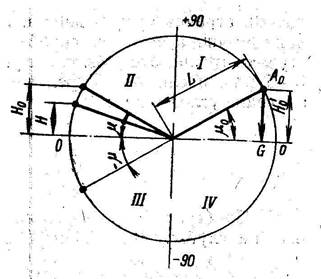

1. Проверяется положение стрелки трения относительно маятника (направление стрелки в исходном положении маятника должно совпадать с направлением маятника). Проверка осуществляется следующим образом. Маятник устанавливается в вертикальном положении (в свободном положении, под действием его веса), рис. 4.3. Стрелка трения при этом должна быть направлена вниз и располагаться против деления лимба – 90.

2. Крепится резец в резцедержателе или ножевой головке.

3. Резцедержатель или ножевая головка располагается так, чтобы при опущенном маятнике лезвие резца располагалось под осью вращения маятника.

4. В суппорте крепится образец.

Рис. 4.3. Определение углов взлета маятника при холостом и рабочем ходе

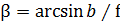

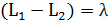

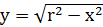

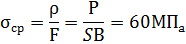

5. Определяются параметры, характеризующие инструмент и древесину. Углы определяются угломером по оттиску или расчетом:  ;

;  ;

;  ; δ

; δ  .

.

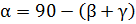

6. Определяется постоянная копра GL, Дж (рис. 4.4).

Рис. 4.4. Определение постоянной копра

7. Определяется угол холостого хода маятника  (при отсутствии резца с образцом). Для этого маятник поднимается в исходное положение и фиксируется посредством защелки, стрелка трения перемещается против движения маятника до упора, маятник сбрасывается с защелки, на лимбе по стрелке трения отсчитывается угол

(при отсутствии резца с образцом). Для этого маятник поднимается в исходное положение и фиксируется посредством защелки, стрелка трения перемещается против движения маятника до упора, маятник сбрасывается с защелки, на лимбе по стрелке трения отсчитывается угол  . Операции повторяются 3 – 5 раз, после чего определяется среднее арифметическое значение углов

. Операции повторяются 3 – 5 раз, после чего определяется среднее арифметическое значение углов  и

и  :

:

8. Прострагивается верхняя поверхность образца древесины (на глубину 0,5 – 1,0 'мм) многократным качанием маятника при медленном перемещении образца.

9. Образец смещается в исходное положение (при фрезеровании) определяемое видом подачи – попутной или встречной. Устанавливаются стрелочные индикаторы для точного отсчета величин  и h (при фрезеровании)

и h (при фрезеровании)

II. Операции при проведении опытов:

1. Перемещением вертикального суппорта устанавливается толщина срезаемого слоя h при фрезеровании или толщина стружки при элементарном резании. Суппорт вертикального перемещения (маятникового копра – для фрезерования) фиксирующегося стопорным II винтами.

2. При покачивании маятника рукой и медленном перемещении образца по горизонтали (при фрезеровании) срезается стружка до момента, когда она достигается полной длины.

3. Маятник устанавливается в исходное положение.

4. Стрелка трения перемешается до упора.

5. Перемещением суппорта устанавливается величина по-

дачи на резец  (при фрезеровании).

(при фрезеровании).

6. Маятник сбрасывается с защелки – резец срезает

стружку.

7. На лимбе отсчитывается угол.

8. Результат заносится в журнал.

9. Операции 3 – 8 повторяются З – 5 раз, после чего определяется среднее арифметическое значение углов  и

и  .

.

10. Устанавливается следующее значение толщины срезаемого слоя h (при фрезеровании) и повторяются операции 2-9.

4.5. Контрольные вопросы

1. Дать определение удельной работы резания. Какова ее размерность?

2. Назвать факторы, влияющие на удельную работу резания.

3. Какова цель проведения исследования?

4. Какие инструменты и приборы необходимы для выполнения исследования?

5. Как измеряется удельная работа резания?

6. Как определяется объем срезаемой стружки?

7. Как определяется скорость резания на дуге контакта?

8. Дать описание конструкции лабораторной установки.

9. Какие необходимы подготовительные операции перед выполнением исследования, какие – при проведении?

10. В какой последовательности обрабатываются результаты исследования?

11. На чем основан принцип построения графиков результатов исследования?

12. На основании каких данных выводится формула результатов исследования?

13. Где могут быть использованы результаты исследования?

Литература

1. Смирнов Н. В., Дунин-Барковский И. В. Курс теории вероятностей и математической статистики. М.: Наука, 1965.

2. Андреев В. Н. Математическое планирование экспериментов: Методические указания по вопросам математического планирования экспериментов и экспериментально-статистической оптимизации для студентов технических специальностей всех видов обучения, Л.: ЛТА, 1982

3. Ивановский Е. Г. Станки и инструменты по механической обработки древесины: Методические указания для студентов факультета МТД. Л.: ЛТА, 1961

4. Любославский В. Д. Измерение удельной работы резания на маятниковом копре: Методические указания к лабораторной работе

№ 3. Л.: ЛТА, 1973.

5. Любославский В Д. Простые виды резания: Методические указания к лабораторной работе № 1. Л.: ЛТА, 1973.

6. Бершадский А. Л., Цветкова Н.Н. Резание древесины: учебное пособие. Минск: Вышэйшая школа, 1975

7. Ивановский Е. Г. Резание древесины: учебное пособие. М.: Лесная промышленность, 1975.

5. ПРОВЕРКА ПИЛ ДЛЯ ЛЕСОПИЛЬНЫХ РАМ

НА СООТВЕТСТВИЕ ГОСТ 5524-75

5.1. Краткие сведения

В зависимости от технологического назначения различают

пилы для вертикальных, горизонтальных и тарных лесорам. Пилы для вертикальных лесопильных рам выпускают по ГОСТ 5524 – 75 двух типов: 1) с планками – для лесопильных рам с нормализованными пильными рамками и захватами, 2) без планок – для лесопильных рам с ненормализованными пильными рамками. На лесопильном предприятии к этим пилам приклепывают планки или захваты. Пилы для тарных лесопильных рам, предназначенные для распиловки

тонкомерного круглого леса и брусьев высотой до 220 мм, выпускаются по ГОСТ 10482 – 74. Пилы для горизонтальных лесопильных рам – по ГОСТ 5950 – 75.

Рамная пила состоит из двух основных частей: полотна

пилы (корпуса) и зубчатого венца (режущей части). Полотно рамной пилы характеризуется длиной L, шириной В и толщиной b. Выбор длины рамной пилы зависит от хода пильной рамки S и максимального диаметра распиливаемого бревна  .

.

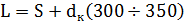

Длину L, мм, определяют по формуле

,

,

где 300-350 – припуск на крепление пил.

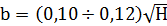

Толщину рамной пилы определяю:

,

,

где Н – высота пропила, мм.

Ширина рамных пил обычно равняется 180 мм, пилы короткие могут иметь ширину, равную 160 мм. Обычно ширина пил зависит от их назначения. По мере заточки зубьев ширина полотна уменьшается (см. табл. 5.1).

Правильный выбор типа и конструкции инструмента, придание его режущим элементам оптимальных параметров предопределяют эффективность процесса, высокую стойкость и долговечность инструмента.

(Таблица 5.1)

Лабораторная работа

52. Цель работы

Целью работы является изучение конструкций пил для лесопильных рам, конструктивных параметров их основных 4 элементов, технических требований, предъявляемых к ним, а также получение навыков по методам контроля основных параметров инструмента.

При выполнении работы необходимо подробно ознакомиться с ГОСТом и, руководствуясь приведенными ниже указаниями, произвести соответствующие измерения и испытания пилы. Результаты проверки заносят в соответствующие графы бланка отчета.

Приборы и инструменты

Микрометр 0 – 25 мм, штангенциркуль 0 – 150 мм, индикаторный разводомер с ц. д. 0,01 мм, рулетка 2 м. контрольная линейка 1000 мм, измерительная линейка 500 мм, щупы № 3. три комплекта, набор шаблонов. Для замера радиуса закругления впадины зуба пилы, угломер ЦНИИЛ Севзаплеса, планки к рамной пиле, 2 шт., угломер транспортирный, двойной микроскоп Линника МИС11, твердомер ТШ-2, лупа Бринелля, рамная пила.

Порядок последовательности проведения осмотров и измерений инструмента приводится ниже вместе с последовательностью заполнения соответствующих пунктов бланка отчета.

5.4. Порядок выполнения работы

Получив рамную пилу для выполнения лабораторной работы, студент должен определить ее назначения (для горизонтальных, вертикальных или тарных лесопильных рам). Для этого определяются характерные признаки: размеры, профиль зубьев, устройство для крепления пилы на станке. Если такие признаки не позволяют сразу определить назначение пилы, то студент начинает сопоставлять два или три ГОСТа до тех пор, пока не обнаружит существенный признак. После этого в бланке заносится назначение пилы и номер ГОСТа, к которому она принадлежит.

5.4.1. Размеры полотна пилы, фактические и допускаемые отклонения размеров должны соответствовать ближайшим из указанных на чертежах и в таблицах ГОСТа. Студент составляет эскиз пилы с указанием фактических размеров, которые определяет следующим образом: длину с помощью измерительной рулетки или линейки, ширину – с помощью штангенциркуля, толщину микрометром. Номинальные размеры (ближайшие к фактически) берут из ГОСТа и заносятся в соответствующие таблицы отчета (форма бланка-отчета приведена в приложении 1). Фактические размеры заносятся по результатам измерений. Фактические отклонения определяются сопоставлением номинальных и фактических размеров (их разностью), а допускаемые отклонения выписываются из ГОСТов. Анализ полученных значении фактических и допускаемых отклонений размеров позволяет установить соответствие размеров контролируемой пилы требованиям ГОСТа, о чем делается запись в последней графе таблицы бланка.

5.4.2. Угловые и линейные параметры зубьев пил также

должны быть отражены на эскизе. Для этого можно использовать оттиск зубьев, который дает возможность определения размеров непосредственно на эскизе, или произвести тщательную обрисовку профиля зубьев пилы остро отточенным карандашом. Номинальные размеры берутся с чертежей и из таблиц ГОСТов. фактические размеры зубьев измеряются непосредственно на пиле. Измерения можно производить или штангенциркулем - глубиномером или одновременно с измерением углов специальным угломером конструкции ЦНИИЛ Севзаплеса, который снабжен шкалами а, б и в

(рис. 5.1), позволяющими произвести измерения шага, высоты и длины задней грани. Радиус закругления впадины измеряется шаблонами, конструкция которых показана на рис. 5.2.

(рисунок 5.1+5.2)

При измерении углов угломер (см. рис. 5.1) надевается на режущую кромку пилы так, чтобы вершина зуба упиралась в угол сектора 1 со шкалой в, а пружины 2 и 3 прижимали сектор к полотну пилы. Тогда, перемещая движок 4 рычажком 5 до смещения его с передней, а затем с задней гранью зуба, можем на шкале в прочитать значение углов γ и β, причем последний равен показателю, отсчитанному движком по шкале в при совмещении его с задней гранью, минус значение угла γ, так как отсчет углов ведется справа налево. Угол а определяется как дополнительный до 90°. Левая часть сектора 1 снабжена шкалой a, по которой можно производить отсчет шага зуба t, а по шкале б па движке 4 – высоту зуба h и длину задней грани l.

Вычислив фактические отклонения (фактический размер минус номинальный размер с получившимся знаком) и сравнив их с допускаемыми, можно судить о точности штамповки зубьев и соответствии ее требованиям ГОСТа.

5.4.3. Внешний вид полотна пилы. На пилах не должно быть трещин, волосовин, расслоений, плен, забоин, черновин, выкрошенных мест, прижогов и коррозии. Допускается углубление от срезания зубьев на концах пил и заусеницы по контуру после их насечки величиной не более 0,2 мм.

5.4.4. Размеры и форма планок к пилам должны соответствовать указанным на чертеже ГОСТа. Планки могут быть приклепаны только к верхней части пилы. Нижний комплект планок и заклепок прилагается. Для замеров студенты используют отдельные планки, не приклепанные к пилам.

Размеры планок проверяются с помощью штангенциркуля. Угловые величины могут быть измерены с помощью универсальных – оптического или транспортного (штрихового) угломеров, а также с помойные проекционного оптического устройства—проектора «БП», описание которого дано в отдельной инструкции. Заполнение таблицы журнала отчета производится аналогично предыдущим проверкам.

5.4.5. Материал пилы. Полотна пил должны изготовляться

из стали марки 9ХФ по ГОСТ 5950 – 73. Если на полотне нет маркировки с указанием марки стали, то указывается вышеупомянутая сталь. При наличии на пиле маркировки с указанием стали, из которой изготовлена пила, указывается эта марка.

5.4.6. Твердость полотна пилы и планок. Для условий нормальной эксплуатации полотно рамной пилы должно быть термически обработано и обладать вязкостью, допускающей качественную штамповку зубьев и их развод или плющение.

Кроме того, для лучших условий приклепывания планок концы полотна пилы должны быть дополнительно отпущены. В результате термообработки полотна и дополнительного отпуска концов твердость должна быть: для пилы по всей длине НКС 42 – 46, для планок НВ 197 – 241.

Планки пил должны быть изготовлены из листовой углеродистой стали марок У6, У7, У8 по ГОСТ 1435 – 74 или марок сталей 45 и 50 по ГОСТ 1050 – 74.

Твердость полотна пилы определяется на твердомере «ТШ-2» (пресс Бринелля). Описание прибора и приемов определения твердости даны в отдельной инструкции. Фактическая твердость полотна пилы измеряется в следующих местах:

а) в трех точках на рабочей части полотна

б) в двух точках на каждом конце полотна: одна точка в пределах 50 мм от конца пилы и одна точка в пределах от 50 до 150 мм от конца пилы. При этом следует помнить, что если подвергается контролю пила с планками, приклепанными с одной стороны, то измерение твердости конца пилы в пределах 50 мм производится у того конца, где нет планок.

Твердость планок провернется в одной точке, проверке на твердость подлежит не менее двух планок. После измерения твердости находится разница в твердости трех точек на рабочей части полотна пилы, т. е. от наибольшего числа твердости вычитается наименьшее. По ГОСТу такая разница в твердости не должна превышать четырех единиц. Все показания заносятся в соответствующую таблицу журнала отчета.

5.4.7. Микроструктура стали. Знание микроструктуры стали даст возможность судить о ее механических качествах и о режимах термообработки.

Для выявления микроструктуры стали необходимо из образца этой стали сделать шлиф. Для этого образец шлифуется и полируется до зеркальной поверхности, очищается спиртом и подвергается травлению химическими реактивами. Затем шлиф рассматривается на металлографическом микроскопе.

Характеристика требуемой микроструктуры выписывается из ГОСТа, а далее дается характеристика, полученная студентом при рассмотрении шлифа.

5.4.8. Шероховатость боковых поверхностей полотна пилы. Шероховатость поверхностей пилы оказывает большое влияние на способность зубьев пилы плющиться без образования трещин. Так, например, при повышении класса шероховатости обработки боковых поверхностей пилы с 5-го до 7 – 8-го возможна величина уширения зубьев без образования трещин повышается на 20%.

Проверка шероховатости обработки боковых поверхностей

пилы должна производиться одним из следующих методов:

а) качественным, который основан на сравнении обротанной поверхности на сравнительном микроскопе;

б) количественным, основанным на измерении микрогеометрии (неровностей) поверхности при помощи приборов (профилографов

К. Л. Аммона или Б. М. Левина, профилометра В. М. Киселева, двойного микроскопа или. микроинтерферометра В. П. Линника).

Из приведенных методов наиболее желателен метод количественной оценки шероховатости, позволяющий познакомиться с современными приборами и приемами определения класса шероховатости.

(Рисунок 5.3)

В зависимости от того, какими приборами располагает лаборатория, производятся определение шероховатости поверхности.

Описание конструкции и правила работы на сравнительном и двойном микроскопах даны в отдельных инструкциях.

5.4.9. Плоскостность полотна пилы должна соответствовать требованиям, указанным в ГОСТе. При проверке плоскостности пила укладывается на поверочную плиту 1, как указано на рис. 5.3, а затем на проверяемую пилу 2 в поперечном направлении прикладывается поверочная линейка 3 и проводится по всей поверхности полотна пилы. Зазор между линейкой и поверхностью полотна указывает на наличие не плоскостности. Величину зазоров измеряют с помощью щупа, поворачивая линейку в разных направлениях. Границы участков, на которых неплоскостность превышает допустимую величину, очерчивают мелом и в последующем рихтуют.

5.4.10. Степень и равномерность вальцовки полотна пилы

определяет ее внутреннее напряженное состояние. Пила с радиусом 1,75 м должна иметь с вогнутой стороны равномерную поперечную вогнутость. Величина вогнутости поверхностей пилы на протяжении зубчатой кромки должна быть 0,05 – 0,30 мм. Допускаемая наибольшая разница в величинах действительных значений вогнутости на длине зубчатой части не должна быть более) 0,05 мм. Оптимальная величина степени вальцевания зависит от размеров пил. Степень и равномерность вальцовки полотна пилы можно определять на приспособлении конструкции ЛТА, как показано на рис. 5.4.

5.4.11. Величина развода или плющения зубьев. Для свободного движения пилы в пропиле, без защемления и трения о боковые поверхности пропила, производится развод

(Рисунок 5.4.)

или плющевые зубьев. Отгиб зубьев производится на 1/3 их высоты, считая от основания. По требованию потребителей пилы с шагом от 22 до 40 мм должны изготовляться с расплющенными зубьями. Уширение лезвий плющеных зубьев на каждую сторону должно быть одинаковым и может быть замерено разводомером Синцова или индикаторным разводомером. Величина уширения зубьев зависит от породы древесины и ее гидротермического состояния. Величина уширения зубьев на сторону после плющения и первой заточки должна равняться 0,5 – 0,8 мм. Допускаемое отклонение величины уширения от нормативных значений ±0,05 мм. Уширение – важный параметр зубьев пил. При малой величине ее полотно нагревается от трения о стенки пропила. Это приводит к уменьшению устойчивости пилы и точности пиления. При большом уширении зубьев пиление сопровождается большим расходом древесины в опилки, увеличением сил резания и потребляемой мощности.

5.4.12. Неравномерность ширины пилы первоначально определяется с помощью штангенциркуля, которым ширина измеряется в нескольких местах по длине пильного полотна. Величина неравномерности ширины берется как разность наибольшего и наименьшего значения измерений ширины. Для выявления причин неравномерности ширины пилы проверяется прямолинейность линий вершин зубьев и задней кромки.

5.4.13. Непараллельность линий вершин и задней кромки полотна пилы. К прямолинейности линии вершин зубьев и

задней кромки полотна пилы предъявляется требование: вершины зубьев должны лежать на одной прямой.

Отклонение от прямолинейности линий вершин зубьев и задней кромки пилы провернется с помощью поверочной линейки, калиброванных плиток и набора щупов. Допускается отклонение линии вершин зубьев от прямолинейности 0,2 мм

(Рисунок 5.5.)

на длине 1000 мм. Вогнутость задней кромки со стрелой прогиба более 0,3 мм на 1000 мм длины не допускается. выпуклость задней кромки не допускается.

Прямолинейность линии вершин зубьев пилы 1 (рис. 5.5, а) и задней грани полотна пилы (рис. 5.5,6) проверяется на поверочной плите или линейке 3 с помощью щупа 4 по величине просвета между кромкой пилы и плитой.

5.4.14. Правильность обрезки концов полотна, т. е. перпендикулярность их задней грани к кромке пилы, проверяется выверочным угольником и щупом. При этом допускается

предельное отклонение от перпендикулярности торца пилы к

ее задней кромке в сторону уменьшения не более 0.5 мм на 100 мм ширины. Эту же проверку можно провести с помощью универсальных угломеров. При этом допускаемое предельное отклонение от прямого угла между торцом пилы и ее задней кромкой не должно превышать 17/, что соответствует 0,5/100.

Рамные пилы обрезают по длине и ширине. Обрезка по

длине производится при обрыве полотна около планок, наличии трещин и несоответствия длин аил размерам пильной рамки. Допускается отклонение ширины пилы ± 1 мм. Обрезка производится на пилоштампе ПШП-2 или ПШ-ЗМ.

5.4.15. Правильность прикрепления планок к полотну пилы. Планки к полотну пилы должны быть прикреплены под прямым углом к задней кромке полотна пилы, при этом скошенные грани планок должны находиться на одном уровне. Проверка производится угольником и щупом или угломером. Отклонение от прямоугольности при приклепке планок в сторону уменьшения более 0,5 мм на 100 мм ширины не допускается. Выступ или углубление торца пилы относительно планок провернется штангенглубиномером, при этом величина выступа или углубления торца пилы допускается не более

0,5 мм на 100 мм ширины пилы. Приклепанные к полотну пилы планки должны располагаться перпендикулярно задней

поверхности пилы. Кромки опорных скошенных граней парных планок должны находиться на одном уровне.

5.4.16. Методика испытаний пил выписывается из соответствующих положений ГОСТа таким образом, чтобы показать все условия, необходимые и достаточные для испытаний.

Применительно к изучаемой пиле определяются конкретные

значения условий и режимов испытаний, последовательность

н методика испытаний, необходимое оборудование и при-

боры.

5.4.17. Проверка маркировки пилы производится визуально в соответствии с требованиями ГОСТа.

На боковой поверхности пилы должны быть четко нанесены: товарный знак предприятия-изготовителя, обозначение пилы (толщина пилы, марка стали, номер ГОСТа). Необходимо убедиться, что данные маркировки имеются на проверяемой пиле, и в бланке отчета следует отметить слово «указано». Если же какого-либо знака нет или он нанесен нечетко, последнее отмечается в бланке.

5.4.18. В заключение студент должен написать, отвечает

ли требованиям ГОСТа проверяемая пила, а если по каким-либо параметрам имеются отклонения от требования ГОСТа, это должно быть отмечено особо. На основе этого и определяется пригодность инструмента к работе или даются рекомендации по методам исправления обнаруженных дефектов.

5.5. Контрольные вопросы

1. Какие существуют типы рамных пил? В чем их отличие?

2. Как выбрать длину н толщину рамной пилы?

3. По каким условиям выбирают угловые и линейные зубьев рамных пил?

4. Как проверить твердость рамных пил?

5. Расскажите устройство приборов для определения шероховатости и твердости полотна пилы.

6. Как определить степень и неравномерность вальцовки полотна пилы?

7. Как приклепывают планки к полотну пилы?

8. Перечислите технологические требования к полотну пилы.

6. ПРАВКА И ВАЛЬЦОВКА РАМНЫХ ПИЛ

6.1. Общие сведения о подготовке к работе

полотен рамных пил

Подготовка рамных пил к работе заключается в подготовке полотен, подготовке зубьев, установке рамных пил в станок н ремонте пил.

Качественная подготовка режущего инструмента к работе

имеет решающее значение для хорошей работы инструмента.

Иными словами, инструмент хороший, но плохо подготовленным к работе, работает хуже, чем инструмент плохой, но хорошо подготовленный к работе.

Подготовка полотен рамных пил состоит из следующих операций; контроля плоскостности полотна, правки дефектов формы полотна, контроля напряженного состояния полотна, вальцевания, заключительного контроля плоскостности и напряженного состояния.

6.1.1. Контроль плоскостности. Для контроля плоскостности полотно рамной пилы кладут на поверочную плиту и проводят поверочной линейкой по всей длине полотна, поворачивая ее в разные стороны. Зазор между линейкой и полотном пилы не должен превышать 0,15 мм. Определяют границы участков, в которых неплоскостность превышает норму, и очерчивают их мелом. Отклонение полотна от плоскостности может быть вызвано следующими местными дефектами: выпучинами, тугими местами, слабыми местами, искривлением (крыловатостью).

Выпучина – результат разности напряжении по толщине

полотна. Она проявляется как выпуклость с одной стороны и вогнутость с другом стороны пилы. При изгибе пилы выпучина не переходит с одной стороны! на другую.

Тугое место – участок полотна, на который действуют растягивающие силы со стороны прилегающих частей пилы. Тугое место проявляется в виде выпуклости на внутренней

стороне изогнутой пилы.

Слабина – участок полотна, получивший чрезмерное удлинение и испытывающий напряжение сжатия под воздействием соседних участков полотна. Слабое место проявляется в виде выпуклости при горизонтальном положении полотна. При изгибе полотна участок со слабиной всегда выпучивается наружу.

Искривление (крыловатость) представляет собой выпуклость, расположенную под углом к кромке пилы. Для обнаружения этого дефекта пилу кладут на поверочную плиту и поверочной линейкой отыскивают «хребет» перекручивания – наиболее выпуклое место.

6.1.2. Правка дефектов формы полотна. Дефекты полотен

пил чаще всего правят ударами молотка по полотну, уложенному на стальную наковальню. В ряде случаев правку производят прокатыванием пилы между роликами вальцовочного

станка.

При правке выпучины во избежание растяжения металла между пилой и наковальней прокладывают несколько листов оберточной бумаги. Первые удары молотка, очень мягкие, наносят вокруг выпучины. Следующие удары захватывают края выпучины. Заканчивают правку ударами по центру выпучины. Выпучины круглой формы правят молотком с круглым бойком, а продолговатую выпучину правят ударами пилоправного молотка с продольным бойком. Удары наносят от краев к середине выпучины так, чтобы направление продольной оси бойка совладало с направлением удлиненной оси выпучины. Необходимо, чтобы после ударов на полотне не оставалось следов от краев бойка.

Тугое место исправляют путем его удлинения. При малых размерах тугого места по нему наносят удары молотком. При значительных размерах тугого места его целесообразно исправлять вальцеванием.

Слабое место исправляют удлинением его кромок ударами молотка с обеих сторон пилы или вальцеванием кромок. При устранении слабины ударами молотка пилу кладут на наковальню без прокладок.

Крыловатость устраняют ударами молотка с продольным

бойком по хребту перекручивания. Если крыловатость получилась в результате потери плоскостности формы из-за удлинения кромок пилы, образуется выпуклость вдоль всей пилы, особенно заметная при продольном изгибе полотна. Такая общая крыловатость устраняется интенсивным вальцеванием средней части. После правки полотно пилы должно на всей поверхности плотно прилегать к поверочной плите.

6.1.3. Контроль напряженного состояния полотна пилы.

Напряженное состояние полотна пилы оценивают величиной стрелы прогиба поперечного сечения изогнутой пилы. Пилу устанавливают в приспособление, обеспечивающее продольный изгиб пилы на дуге радиуса 1,75 м (см. рис. 5.4). Перпендикулярно кромке пилы прокладывают линейку. Зазор между полотном и линейкой посередине пилы и есть искомая величина прогиба. При отсутствии внутренних напряжений в полотне пилы просвета между пилой и линейкой не образуется. Оптимальная величина прогиба зависит от размеров пилы

(табл. 6.1).

(Таблица 6.1.)

6.1.4. Вальцевание полотна пилы. Вальцевание рамных пил – одно из мероприятий повышения жесткости и устойчивости пил в работе. В процессе работы рамная пила нагревается, особенно у зубчатого венца. Режущая кромка удлиняется и под действием сил резания теряет устойчивую плоскую форму. Происходит блуждение пилы в пропиле, что приводит к волнообразному или криволинейному пропилу. Жесткость рамных пил обеспечивается главным образом продольным натяжением их в пильной раме.

Сущность вальцевания заключается в том, что среднюю часть полотна пилы прокатывают под давлением между двумя вращающимися бочкообразными роликами (рис.6.1.).

В месте прохода ролика пила удлиняется я растягивает смежные; невальцованные части полотна. В результате натяжения вальцованной пилы в пильной рамке в крайних частях пилы будут достаточные растягивающие напряжения при относительно небольших растягивающих усилиях. Количество, расположение и порядок нанесения следов вальцевания показаны на рис. 6.1,6 и в табл. 6.2.

Порядок вальцевания. Перед началом работы поворотом рукоятки 16 (рис. 6.2) поднимают верхний валец 10, а на нижний 11 устанавливают пилу, базируя заднюю кромку по опорным роликам 14. Опускают верхний валец с необходимым усилием прижима, указанным в табл. 6.1., и пропускают пилу между вальцами. За 100 мм до края пилы верхний валец быстро поднимают. Затем возвращают пилу в исходное

(Рисунок 6.1.)

положение, переставляют упорные ролики для нового прохода и повторяют операцию. Расстояние между двумя смежными следами (рис. 6.1, б) составляет 15 мм. Необходимое условие правильного вальцевания пил — исправное состояние вальцовочного станка (вальцов).

(таблица 6.2.)

Твердость вальцов должна составлять HRC 63-64. Вальцы должны иметь одинаковый профиль и диаметр.

Следует отметить, что в производственных условиях вальцевание производят, начиная со средних следов к крайним с постепенным снижением величины усилия на роликах, что отображено в табл. 6.1 и 6.2.

(Рисунок 6.2.)

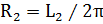

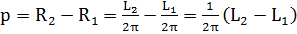

6.1.5. Приближенное определение относительного удлинения частей пилы и примерное распределение напряжений по ширине пилы в результате вальцевания. Представим, что полотно рамной пилы изогнуто по кругу с радиусом, частью которого является испытываемая пила. Вследствие вальцевания срединные волокна, будучи длиннее крайних, займут положение, изображенное на рис. 6.3, и полотно пилы получит поперечное искривление со стрелой кривизны р и радиусом r.

Стрела поперечного искривления полотна р, как это вид-

но из рис. 6.3, а, равна разности радиусов внутренней  и

и

внешней  окружностей изогнутого полотна:

окружностей изогнутого полотна:  . Так

. Так

как длины внешней  и внутренней

и внутренней  окружностей соответственно равны:

окружностей соответственно равны:  и

и  , то радиусы последних

, то радиусы последних

соответствуют следующим выражениям:  и

и  .

.

Стрела прогиба может быть определена из выражения

,

,

в котором  — разность длин волокон внутренней и внешней окружностей.

— разность длин волокон внутренней и внешней окружностей.

(Рисунок 6.3.)

Так как рамная пила является лишь частью окружности (  ), то разность длин волокон для нее выразится значением

), то разность длин волокон для нее выразится значением  .

.

Напряжения от разности длин волокон рамной пилы длиной l выражаются, Мпа, формулой

, или

, или

где E=220000 Мпа — модуль упругости инструментальной стали.

Характер распределения напряжений по ширине пилы для правильно обработанного полотна можно приблизительно определить, зная ординаты поперечной кривизны, из зависимости

.

.

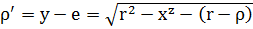

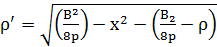

Значение  находим следующим путем. Из рис. 6.3, б очевидно, что

находим следующим путем. Из рис. 6.3, б очевидно, что  и l=r—p. Тогда

и l=r—p. Тогда  . Так как

. Так как  и окончательное значение

и окончательное значение  определяется из зависимости

определяется из зависимости

На рис. 6.4 приведен характер изменения напряжений по ширине вальцованного полотна рамной пилы при среднем значении напряжения

Как видно из рисунка, в результате вальцевания напряжения, испытываемые кромками (о1==78 МПа), на 25 МПа выше напряжения средней части полотна (  =53 МПа)

=53 МПа)

Следует отметить, что предлагаемые метод определения напряженного состояния пильного полотна очень приближенный и предназначается лишь для учебных расчетов.

Лабораторная работа

6.2. Цель работы

Студент должен научиться приемам подготовки рамных пил к работе, методам обнаружения и устранения дефектов, имеющихся на инструменте, и последовательности операций, выполняемых при этом. В содержание работы входят вопросы правки полотен рамных пил. т. е. выявление и устранение местных дефектов, появляющихся на полотнах рамных пил как результат нарушения технологических норм при изготовлении или же в результате неправильной эксплуатации и хранения.

При выполнении работы студент должен проверить полотно пилы с целью обнаружения местных дефектов, нанести на полотно схему их расположения, наметить пути устранения дефектов, выбрать для этого необходимое оборудование, приспособления и инструмент, произвести практически все необходимые операции по устранению дефектов и убедиться затем в эффективности проделанной работы.

Необходимые записи по выполненной работе заносятся

студентом в специальный журнал отчета (см. приложение)

Приборы и инструменты

Вальцовочный станок, приспособление для проверки степени вальцовки рамных пил, набор правильных (рихтовальных) и проковочных молотков, рулетка металлическая до 5 м, кронциркуль, микрометр от 0 до 25 мм, стальная измерительная линейка с миллиметровой шкалой, набор стальных линеек для проверки степени вальцовки пил, щуп № 3.

|

из

5.00

|

Обсуждение в статье: Порядок выполнения работы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы