|

Главная |

Порядок выполнения работы

|

из

5.00

|

6.4.1. Размеры рамной пилы определяются путем измерения: длины – с помощью рулетки, ширины – с помощью измерительной линейки, толщины – с помощью микрометра.

6.4.2. Правка рамной пилы. Назначение правки – сделать

полотно пилы плоским, т. е. устранить местные дефекты, обнаруженные на нем. Неплоскостность полотна может быть вызвана различными причинами: дефектами прокатки стали, отклонением от заданных режимов технологии изготовления и термообработки полотен пил, неправильными условиями

(Рис. 6.5)

хранения, подготовки и эксплуатации пил. Дефекты полотна рамной пилы: выпучины (В), тугие места (Т), слабины (С), искривление и крыловатость (И).

Для графического изображения выявленных дефектов вычерчивается эскиз полотна пилы, на котором условно обозначаются зоны дефектов, проставляются их индексы и условно показываются методы их устранения (рис. 6.5).

Выпучина (В) – местная деформация полотна рамкой пилы в результате разности напряжений по ее толщине. Обнаруживается короткой линейкой, которой проводят по всей длине пилы. Выпучины фиксируются и определяются их границы.

Устраняются выпучины ударами проковочного молотка вначале вокруг выпучины, проковываются ее бока и окончательно молотком наносятся удар по центру. Чтобы не растянуть металл в месте ударов, между пилой и стальной наковальней прокладывают сложенный в несколько раз лист оберточной бумаги. Выпуклости, имеющие удлиненную форму, исправляются ударами правильного молотка с продольным бойком.

Тугое место (Т) – участок полотна, на который со стороны прилегающих к контуру его частей действуют силы растяжения. Проявляется при продольном изгибе полотна пилы с внутренней ее стороны в виде горбатости, которая выявится в том же месте и при перевернутом положении пилы. Устраняется тугое место посредством вальцовки соседних участков.

Слабое место (С) – участок полотна пилы, испытывающий на плоскости пилы напряжения сжатия. Проявляется в виде выпуклости при горизонтальном положении пилы на поверочной плите и обнаруживается линейкой. При продольном изгибе пилы слабое место полотна выпучивается наружу. Между линейкой, приложенной к внутренней стороне изогнутого полотна пилы, н полотном обнаружится световая щель. Исправляется вальцовкой вблизи кромок вдоль слабого места.

Крыловатость можно определить, если положить пилу на

поверочную плиту. Выпуклость в виде «хребта» обнаруживается короткой линейкой. Исправляется молотком с продольным бойком ударами по «хребту».

В отчете указывается инструмент, применяемый для каждого вида устраняемого дефекта.

В результате правки при наложении на поверочную плиту пила должна иметь плоскую форму, причем при ударах рукой она не должна издавать дребезжащего звука

В данном случае в отчет записывается «дефекты отсутствуют, пила пригодна к работе».

В случае повторного выявления дефектов результаты правки записываются в отчет с указанием, что требуется повторная правка.

6.4.3. Вальцевание рамной пилы. Операция вальцевания заключается в удлинении за счет прокатывания в роликах средней части пилы по отношению к ее кромкам. При установке и натяжении такой пилы в пильной рамке ее крайние зоны получат большие нормальные напряжения, чем средняя часть. В результате величина прогиба полотна пилы под действием поперечных сил снижается, что обеспечивает высококачественный прямолинейный пропил бревна.

Вальцевание производится на станке ПВ-5 или аналогичных по принципу работы станках. При вальцовке рамная пила пропускается между двумя вращающимся роликами вальцовочного станка, причем сила давления роликов согласно РПИ 02-05, разработанной ЦНИИМОДом, принимается постоянной при населении всех следов вальцевания и определяется по табл. 6.3.

(Таблица 6.3.)

В случае повторного выявления дефектов результаты правки записываются в отчет с указанием, что требуется повторная правка.

Пилы, имеющие после обработки степень вальцевания ниже указанной в табл. 6.1, вальцуются с нанесением дополнительных 1 – 2 следов в соответствии с табл. 6.2 (указаны в скобках). Суммарное количество следов у новых пил не должно превышать 5. Пилы, находящиеся в эксплуатации и имеющие степень вальцевания ниже указанной в табл. 6.1, вальцуются по 1 – 2 следам с силой давления роликов в соответствии с табл. 6.3

Показателем вальцевания полотна пилы является его поперечное искривление при продольном изгибе, так как средняя часть полотна в результате вальцовки получила удлинение.

Пилу поверяют линейкой. О равномерности и степени вальцовки судят по величине световой щели. При правильной вальцовке полотна пилы, световая щель должна быть одинаковой в разных точках, лежащих на осевой линии полотна с обеих его сторон (см. рис. 5.4 и пояснения к нему).

Величину световой щели удобно измерить линейкой с конусным щупом конструкции ЦНИИЛ Севзаплеса, специальными индикаторными линейками или щупом. Проверка степени и равномерности вальцевания производится на обеих сторонах (поверхностях) пилы. Степень вальцевания определяется как среднеарифметическое результатов обоих замеров.

Поскольку вальцевание типа ПВ-5 имеет некоторые узлы,

не поддающиеся непосредственному наблюдению, разрешается в отчете вычерчивание кинематической схемы производить на основании рис. 6.2.

На кинематической схеме студент должен пронумеровать

все рукоятки, маховички управления и под схемой указать

их назначение.

В таблицу технической характеристики включаются сведения, характеризующие станок ПВ-5 с технической стороны:

вылет вальцующих роликов – измерить измерительной линейкой расстояние от центра вальцующих роликов до крайнего левого положения упорных роликов;

диаметр вальцующих роликов – измерить по рабочей поверхности диаметр верхнего к нижнего рол яков кронциркулем или штангенциркулем;

ширина рабочей части вальцующих роликов – измерить по оттиску роликов при пропускании между ними листа бумаги, при этом ширина рабочей части не должна быть больше 5–6 мм;

тип прижимного устройства верхнего ролика–в отчете

следует указать, какой тип прижима верхнего ролика (винтовой или гидравлический) имеет вальцовочный станок;

характеристика электродвигателя – указать мощность и

частоту вращения электродвигателя в минуту;

скорость движения пилы – руководствуясь кинематической

схемой станка вычислить скорость движения пилы в вальцующих роликах. Скольжение пиль, в роликах не учитывается.

Расчетами определить также для изучаемой пилы значения величины прогиба и линейного удлинения средней части пилы, напряжений от вальцевания в нескольких точках по ширине пильного полотна. На основании расчетов студент вычерчивает эпюру распределения напряжений (см. рис. 6.4) по ширине пилы.

6.4.4. В заключение даются выводы из сравнения теоретически полученной величины прогиба, напряжения и удлинения, которые определялись для исследуемой пилы расчетным путем, со значениями, полученными замерами. Также делаются выводы, характеризующие значения правки и вальцевания полотна, проделанных студентами.

6.5. Контрольные вопросы

1. Перечислите основные операции подготовки дереворежущих инструментов.

2. Какие нормативные документы предписывают оптимальные режимы подготовки н эксплуатации дереворежущих инструментов?

3. Что включает в себя понятие «эксплуатация режущего инструмента»?

4. Узкие местные дефекты могут иметь полотна рамных пил?

5. Как осуществляют правку полотен?

6. С какой целью п каким образом вальцу ют рамные пилы?

7. Как контролируют плоскостность и напряженное состояние полот-

на рамной пилы?

8. Как осуществляется приклепка планок и захватов к полотну рамной пилы?

9. Дать описание конструкции и работы вальцовочного станка ПВ-5.

10. В чем заключается сущность вальцевания?

7. ПРОВЕРКА ПЛОСКИХ НОЖЕЙ

С ПРЯМОЛИНЕЙНОЙ РЕЖУЩЕЙ КРОМКОЙ

НА СООТВЕТСТВИЕ ГОСТ 6567-75

Общие сведения

Ножи – это режущие элементы плоской (см. рис. 7.1) формы, используемые и как самостоятельные режущие инструменты и как составная часть сборного инструмента. Технологическое назначение ножей: получение плоских и профильных поверхностей фрезерованием (ножи для фрезерования), получение строганного шпона (строгальные ножи), получение лущеного шпона (лущильные ножи), получение щепы (рубильные ножи), ножи для рубки шпона (ножи гильотинных ножниц),

(Рисунок 7.1.)

для стружки в производстве ДСП (стружечные ножи).

Все ножи имеют вид пластин. Режущая кромка ножа образованна фаской, расположенной под углом заострения к плоскости ножа. Ножи гильотинных ножниц, стружечные и рубильные часто имеют две режущие кромки. Размеры основных типов ножей приведены в табл. 7.1.

(Таблица 7.1.)

Лабораторная работы

Цель работы

В результате выполнения данной работы студент закрепляет теоретические знания о ножах плоских и получает практические навыки контроля пригодности ножей к эксплуатации.

Прежде чем приступить к выполнению лабораторной работы, студент обязан внимательно ознакомиться с соответствующим разделом учебника. ГОСТом на ножи плоские, содержанием бланка отчета, инструкциями по эксплуатации измерительных приборов и настоящим руководством.

Определив технологическое назначение изучаемых ножей,

студенты переходят к тщательному исследованию технического состояния ножей, используя сваи теоретические знания и требования соответствующего ГОСТа.

В дальнейшем для примера будем рассматривать наиболее распространенные ножи по ГОСТ 6567–75. «Ножи плоские с прямолинейной режущей кромкой для фрезерования древесины».

Требования к качеству и точности изготовления ножей плоских, определенные ГОСТ 6567–75, включены в бланк отчета лабораторной работы.

Имея перед собой проверяемые ножи, потребные измерительные приборы и инструменты, бланк отчета по лабораторной работе, студенты производят необходимые измерения, результаты которых заносят в отчет.

7.3. Приборы и инструменты

Ножи плоские 2 шт., рулетка 2 м, линейка измерительная 500 мм,

штангенциркуль 0–150 мм, микрометр 0–125 мм, контрольная линейка 700 мм, щупы № 3, три комплекта, угломер транспортирный, двойной микроскоп Линника МЙС-11, твердомер ТК-2 (Роквелл).

7.4. Порядок выполнения работы

7.4.1. Тип и размеры ножей. ГОСТом предусматривается

изготовление ножей двух типов: тип I – без прорезей, тип II – с прорезями

В отчет заносится тот тип ножей, который подвергается проверке Измеряются линейные и угловые размеры ножей, фактические и допускаемые отклонения размеров. Основные размеры должны соответствовать указанным на чертежах ив таблицах ГОСТа.

В бланке отчета приводится эскиз исследуемого ножа с

указанием всех угловых н линейных параметров, делается описание его назначения, приводятся примеры конструкций станков, на которых эксплуатируются данные ножи (их марки и назначение), указываются способы крепления инструмента на станке.

Размеры ножей должны соответствовать указанным на чертеже п в таблице ГОСТа и определяются: длина – линейкой рулеткой или метром; ширина – штангенциркулем; толщина микрометром; угол заострения – угломером любой конструкции.

Проверке обязательно подвергаются два парных ножа.

В протокол отчета заносится тот тип и наименование инструмента, который подвергается проверке. Номинальные размеры заносятся в соответствующие графы отчета из ГОСТа. Предельные отклонения – из того же ГОСТа. Фактические величины размеров заносятся в бланк по результатам измерений.

Сравнивая фактические величины размеров ножей с до-

пускаемыми отклонениями, устанавливают соответствие размеров контролируемых ножей требованиям ГОСТа. Необходимо помнить, что фактические отклонения размеров находят как разность фактического и допускаемого размера с соответствующим знаком.

Для определения отклонения по линейным размером ножей необходимо воспользоваться ОСТ 5.0.219–79, таблицами

соответствия полей допусков свободных размеров или таблицами предельных отклонений размеров с большими допусками (по ОСТ 1010–76 и ГОСТ 2686-74). Следует отметить: что взамен перечисленных стандартов в настоящее время внедряются СТ СЭВ 144–75 и СТ СЭВ 145-75.Некоторые значения предельных отклонении размеров приведены в табл. 7.2.

На основании полученных результатов проверки Делается запись в последней графе таблицы «Соответствует» или «Не соответствует». Угол заточки ножа может быть измерен с помощью универсальных оптического или транспортирного – угломеров, а также с помощью инструментального микроскопа.

7.4.2. Материал ножей. Марка стали, из которой изготовлены ножи. определяется по маркировке ножа, при этом необходимо учитывать, что ножи могут быть изготовлены цельными при толщине 3 мм (ножи типа I и режущая часть ножей типа II). Тогда они должны изготовляться из стали марок 8Х4В4Ф1, 8Х6НФТ или Х6ВФ по ГОСТ 5950–73. Корпус же ножей типа II должен изготовляться из стали марки 10 по ГОСТ 1050–74.

7.4.3. Микроструктура стали. Студенты знакомятся с микроструктурой по заранее изготовленному шлифу, рассматривая его на металлографическом микроскопе. Микроструктура

ножей типа I и режущей части типа II после термической обработки

должна состоять из мелкоигольчатого мартенсита по ГОСТ 8233–56, троостомартенсита и карбидов. Карбидная неоднородность должна превышать 4 балла по шкале 3 ГОСТ 5959–73.

7.4.4. твердость режущей грани ножа в отдельных точках. Для нормальных условий работы ножа необходимо,

чтобы твердость режущих граней была в пределах: 58–62 HRC для стали марки 8Х4В4Ф1, 56–60 НRС для стали марок 8Х6НФТ и Х6ВФ.

Твердость провернется на твердомерах Роквелла или Бринелля. При этом необходимо пользоваться инструкциями, прилагательными к приборам.

(Таблица 7.2.)

7.4.5. Шероховатость поверхности. Шероховатость поверхности ножа, главным образом передней и задней граней, сильно влияет на остроту режущей кромки, а также на стойкость ножа во время работы.

Исходя из этого и согласно техническим требованиям на

ножи, шероховатость поверхностей ножей по ГОСТ 2789–73 должна быть:

передней поверхности ножей типа I, передней поверхности режущей части ножей типа II и задней поверхности R 125 мкм;

опорной поверхности ножей типа I и передней поверхности

корпусов ножей типа II 2,5 мкм;

продольной поверхности 40 мкм;

остальных поверхностей 80 мкм.

Для определения шероховатости поверхности пользуются двойным микроскопом Линника (МИС-11). Методика определения и устройство прибора даны в отдельной инструкции.

7.4.6. Состояние режущей кромки. Проверяется режущая кромка, которая должна быть заточена, не иметь завалов, выкрошенных мест, притупления и следов прижогов (п. 2.5 ГОСТ 6567–75).

7.4.7. Разнотолщинность. Для определения неравномерности толщины ножей необходимо измерить микрометром толщину каждого ножа в трех точках по длине в его рабочей части. Разница наибольшего и наименьшего измерений даст фактическую разнотолщинность.

Неравномерность толщины в одном ноже не должна быть

более:

0,05 мм для ножей типа I длиной до 1260 мм:

0,08 мм для ножей типа I длиной свыше 1260 мм:

0,1 мм для ножей типа II.

7.4.8. Неравномерность ширины (п. 2.11 ГОСТ 6567–75).

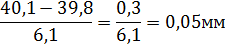

Проверяемый нож измеряется в правой и левой частях штангенциркулем. Разница измерений, отнесенная к 100 мм длинны ножа, является фактической неравномерностью ширины. Например, у ножа длиной 610 мм правая часть шириной

39,8 мм, левая—40,1 мм. Тогда неравномерность ширины ножа будет:

Неравномерность ширины ножа не должна быть более:

0,1 мм для ножей длиной до 100 мм;

0,1 мм на 100 мм длины—для ножей длиной до 600 мм.

7.4.9. Прямолинейность режущей кромки и продольной грани (п. 2.12 ГОСТ 6567—75). Непрямолинейность режущей кромки не должна быть более 0,02 мм для ножей длиной до 100 мм и 0,025 мм на 100 мм длины при длине ножа свыше 100 мм. Выпуклость продольной поверхности не допускается. Фактические отклонения непрямолинейности режущей кромки, продольной и передней граней ножа должны проверяться на контрольной плите или линейке путем замера зазора щупом (рис. 7.2).

7.4.10. Вогнутость и выпуклость поверхности не должна

быть более 0,1 мм на 100 мм. Не допускается покачивание

ножа на передней поверхности при прижатии его вручную к

контрольной плите.

7.4.11. Неперпендикулярность торцовых поверхностей ножа относительно продольной поверхности не должна быть более  Проверка производится с помощью уйюмера. Допускаемые отклонения неперпендикулярности оси прорезей относительно продольной поверхности не должны быть более

Проверка производится с помощью уйюмера. Допускаемые отклонения неперпендикулярности оси прорезей относительно продольной поверхности не должны быть более  .

.

7.4.12. Дисбаланс парных ножей (статический). При работе на станках фрезерующей группы иногда наблюдается биение ножевого вала, что существенно сказывается на качестве фрезерования или на прочности подшипников вала. Для ликвидации дисбаланса ножи должны быть попарно (комплектно) подогнаны по массе. Взвешивают ножи на стрелочных весах. Разность масс парных ножей не должна

быть более 0,3 г при общей массе ножей до 300 г, 0,4% от

массы ножей при общей массе 300 г.

Точность взвешивания следует устанавливать: 0,10г. – при массе ножей до 500 г; 0,5 г–при массе ножей свыше 500 г.

7.4.13. Внешний вид. На поверхности ножа не допускаются трещины, заусеницы и следы коррозии. На передней и опорной поверхностях ножей типа II допускается чернота в зоне, прилегающей к прорезям, на 3 мм.

На передней и опорной поверхностях допускаются местные следы рихтовки глубиной не более: 0,1 мм–для ножей типа I; 0,2 мм – для ножей типа II.

Внешний вид ножа проверяется визуально^ наличие трещин – при помощи дефектоскопа или лупы 10*, глубина следов рихтовки провернется индикатором на плите.

7.4.14. Маркировка. По ГОСТ 6467–75 п. 5.1 на каждом ноже в средней его части должны быть четко нанесены: товарный знак предприятия-изготовителя. обозначение ножа, марка стали. На ножах длиной до 100 мм должно быть нанесено клеймо с указанием товарного знака завода-поставщика и марки стали и последние четыре цифры обозначения. Ножи с нечеткой маркировкой бракуются.

7.4.15. В заключение студент должен написать, отвечают

ли требованиям ГОСТа проверяемые ножи, если по каким-

либо параметрам имеются отклонения от ГОСТа, это должно

быть отмечено особо. На основании замечаний определяется

пригодность инструмента к работе. Имеющиеся несоответствия ГОСТу студент должен объяснить и дать рекомендации к исправлению того или иного несоответствия.

7.5. Контрольные вопросы:

1. Каково технологическое назначение ножей?

2. Какие типы ножей Вам известны?

3. На каких приборах определяется твердость ножей, каковы конструктивные особенности этих приборов, принцип их работы?

4. Из каких материалов изготовлены ножи?

5. Как определяется шероховатость поверхности ножей и как она влияет на шероховатость получаемого изделия?

6. Меняется ли ширина ножей при многократных переточках? Определить величину изменения ширины ножей?

7. Что такое дисбаланс ножей и как он влияет на шероховатость поверхности обработки?

8. Какие виды дисбаланса Вам известны и в чем их отличие?

Литература

1. Деревообрабатывающие станки и инструменты, Дереворежущие инструменты. Ч. I. Руководство по лабораторным работам для студентов факультета МТД (специальности 0519, 0639, 0902)/Алексеев А. В., Назаренко И. Г., Красовская Л. Г. Л.: ЛТА, 1972.

2. Деревообрабатывающие станки и инструменты. Дереворежущие инструменты. Ч. 2: Указания по лабораторным работам для студентов факультета МТД по специальностям 0519, 0639, 0902 / Алексеев А. "В., Назаренко И. Г., Красовская Л. Г. Л.: ЛТА, 1972.

3. Деревообрабатывающие станки и инструменты. Дереворежущие

инструменты. Ч. 3: Методические указания к лабораторным работам для студентов факультета механической технологии древесины (специальности 0519, 0639, 0902)/Алексеев А. В., Назаренко И. Г., Мыльников Г. В. Л.: ЛТА, 1976.

4. Дереворежущие инструменты: Лабораторный практикам для студентов специальностей 0519,0902 / 0боринл Л. Х Санев В. И., Юрчишко В. Н., Назаренко И. Г. Л.: ЛТА, 1978.

8. ИЗУЧЕНИЕ КОНСТРУКЦИЙ НОЖЕТОЧИЛЬНЫХ СТАНКОВ,

ИХ НАЛАДКА, РЕГУЛИРОВКА, ПРИЕМЫ РАБОТЫ

8.1. Общие сведения

Заточка ножей с прямолинейной режущей кромкой производится на специализированных станках. Современные ножеточильные станки характеризуются высокой степенью механизации и автоматизации процесса.

Конструкции ножеточильных станков весьма разнообразны. Однако в основе почти всех конструкций лежит общий технологический принцип. Заточка ножей на ножеточильном станке является частным случаем плоского шлифования металлов. В результате взаимодействия между рабочими органами ножеточильного станка и затачиваемым ножом с задней грани последнего сошлифовывается слой металла необходимой толщины, достаточной для восстановления формы лезвия и рабочих граней, для чего требуется, три видал движения рабочих органов станка: движение резания и два движения подачи.

8.2. Краткое описание конструкции

ножеточильных станков

Ножеточильные станки состоят из следующих основных

узлов: станины, каретки механизма привода каретки, шлифовальной головки.

Станина предназначена для монтажа всех узлов станка. Основание станины выполняют в виде отдельных тумб или в виде цельной конструкции коробчатой формы. Внутри станины (нижней части) размещают электроаппаратуру, гидравлическое оборудование и систему принудительного охлаждения с отстойником шлака.

Каретка служит для установки на ней шлифовальной головки, механизмов ее привода и правки шлифовального круга. Она имеет форму прямоугольной платформы и перемещается возвратно-поступательно по направляющим.

Механизм привода каретки служит для ее продольного перемещения по направляющим станины–каретки.

Шлифовальная головка служит для размещения шпинделя со шлифовальным кругом, электропривода и механизма подачи на врезание шлифовального круга.

Лабораторная работа

8.3. Цель работы

При выполнении работы студент должен подробно ознакомиться с конструкцией полуавтоматов для заточки ножей, их наладкой, регулировкой, приемами работы н получить практические навыки по заточке ножей на полуавтоматах.

Ряд технических параметров станков, эскизы, кинематические схемы, расчеты и результаты измерений заносятся в специальный бланк отчета по лабораторной работе. Студент обязан перед выполнением работы ознакомиться с правилами техники безопасности и строго выполнить их.

Приборы и инструменты

Рулетка 1000 мм, линейка измерительная 500 мм, штангенциркуль, ключ гаечный 17Х19 мм, ключ гаечный 22Х24 мм, отвертка, шаблон для установки ножей.

|

из

5.00

|

Обсуждение в статье: Порядок выполнения работы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы