|

Главная |

Разборка рамы тележки (ТР-3)

|

из

5.00

|

Тщательно осмотреть раму (предварительно обмытую и очищенную), включая ее сварные швы. При осмотре необходимо обратить внимание на отсутствие трещин, изломов, выработки, прогибов и других дефектов в боковинах и шкворневой балке, в консолях и кронштейнах поводков букс, рычажной передаче тормоза, подвескеТЭД, гидродемпферов (при установке), рессорного подвешивания, корпусах фрикционных гасителей колебаний, в кронштейнах и местах крепления тормозных цилиндров, предохранительных устройств и других местах. Особое внимание обратить на отсутствие трещин в сварных швах, в местах перехода одного сечения рамы в другое. Обнаруженные дефектные места отметить мелом для тщательного исследования и определения способов ремонта.

Дефектные сварные швы, особенно в местах стыковки поперечных и шкворневой балок и боковин рамы, в местах приварки кронштейнов, подвесок ТЭД, буксовых поводков, рессорного подвешивания, рычажной передачи тормоза и других, разделать до полного удаления дефектного шва и вновь заварить с последующей зачисткой шва.

Местные износы глубиной более 5 мм, имеющиеся в раме, устранить электронаплавкой с последующей зачисткой мест сварки заподлицо с основным металлом.

Проверить посадку и износ втулок, осей (валиков) во всех кронштейнах, ползуне, гнезде шкворневой балки и других местах рамы. Ослабшие в посадке, имеющие предельный износ (выработку) втулки выпрессовать, проверить разверткой отверстие под посадку втулок и запрессовать новые втулки с соответственно увеличенным наружным диаметром и натягом, согласно требованиям чертежа. При увеличении диаметров отверстий под втулки более допускаемых размеров, восстановить их наплавкой с последующей обработкой. Изношенные оси (валики) в кронштейнах рамы допускается восстанавливать до чертежных размеров электронаплавкой, осталиванием с последующей термической и механической обработкой, согласно чертежу.

Проверить пазовым шаблоном износ клиновых пазов в кронштейнах рамы, подхвостовики валиков буксовых поводков с предварительной зачисткой заусенцев на гранях паза. При этом зазор между горизонтальной гранью шаблона и дном паза должен быть в пределах от 3 до 7 мм, а прилегание боковых граней шаблона к боковым стенкам паза не менее 50% их поверхности. В случае уменьшения зазора до размера менее 3 мм, допускается восстановить зазор (натяг) за счет постановки штампованной П-образной прокладки (из листовой стали, толщиной не более 0,5 мм) или подобрать валик, имеющий хвостовик с большим положительным допуском по ширине. Разница расстояний от центра валика до основания клинового паза буксового кронштейна на противоположных концах валика допускается не более 1,5 мм.

Установить раму тележки на контрольную плиту. Произвести контроль размеров и допусков (таблица 3).

Проверить допуск плоскостности верхних поверхностей плит под боковые опоры кузова относительно общей прилегающей плоскости. Перекантовать раму тележки на 180°.

Измерить расстояние между внутренними боковыми поверхностями поводковых скоб буксовых кронштейнов (со стороны продольной оси рамы) и разность расстояний от этих поверхностей до продольной оси рамы тележки.

Проверить допуск плоскостности внутренних поверхностей всех поводковых скоб буксовых кронштейнов (со стороны продольной оси рамы тележки) по каждой боковине и для одной колесной пары.

Проверить продольное смещение (вдоль оси рамы тележки) клиновых пазов буксовых кронштейнов одной стороны рамы относительно аналогичных пазов другой стороны.

Проверить допуск соосности клиновых пазов в одной поводковой скобе буксовых кронштейнов.

Проверить допуск параллельности поверхностей накладок под боковые опоры кузова относительно поверхностей накладок под верхние опоры пружин рессорного подвешивания.

Проверить расстояние между внутренними поверхностями каблучков поводковых кронштейнов рамы тележки. Изношенные больше допускаемых размеров внутренние боковые поверхности скоб разрешается восстанавливать до чертежных размеров наплавкой электродами типа Э50, Э50А ГОСТ 9467 с последующей механической обработкой и проверкой по базовым размерам.

Проверить допуск плоскостности верхних и нижних опорных поверхностей под пружины рессорного подвешивания.

Проверить состояние полости гнезда шкворневой балки, накладок и втулок.

При увеличении расстояния между боковыми накладками гнезда более 301 мм срубить их, зачистить остатки сварных швов и приварить новые электродами типа Э50, Э50А ГОСТ 9467. Перед приваркой накладки прижать к стенкам коробки распорками и приварить обратно-ступенчатым способом с последующей зачисткой швов, проверкой установки накладок согласно чертежу.

Проверить метчиком резьбу в отверстиях под болты крепления крышки и стаканов шкворневой балки, крышек опорно-возвращающего устройства, отверстий подвода масляной трубки. Дефектную резьбу в отверстиях срезать на 1,5-2 мм глубже нарезки, отверстия заварить, просверлить новые и нарезать новую резьбу тех же размеров. В резьбовых отверстиях допускается повреждение не более 1 нитки резьбы на дуге не более 180°.

Проверить полость гнезда шкворневой балки на герметичность керосином ОСТ 38.01408-86, уровень которого должен быть не менее 40 мм. Следы керосина ОСТ 38.01408-86 на наружных поверхностях и в местах сварных швов не допускаются.

Промыть, продуть сжатым воздухом и осмотреть трубопровод подвода масла к гнезду шкворневой балки, проверить его плотность керосином

ОСТ 38.01408-86.

Проверить метчиком резьбу в остальных местах рамы: в кронштейнах и их пазах под поводки, на боковинах рамы для крепления боковых опор кузова, тормозных цилиндров и других местах. Дефектную резьбу удалить и восстановить, как указано выше.

Проверить крепление и герметичность воздухопровода тормозных цилиндров. При потере герметичности воздухопровод снять и устранить утечку.

Проверить расстояние между верхними и нижними опорными поверхностями кронштейна подвески ТЭД на раме тележки. При увеличении размера более допускаемого, произвести ремонт путем установки накладок, согласно инструкции «2ТЭ116.30.58.098 ИС Тепловозы. Обслуживание в эксплуатации подвески тягового электродвигателя».

Проверить состояние кронштейнов крепления концевых песочных труб к раме тележки. Кронштейны, имеющие трещины по основному металлу, восстановить сваркой, дефектные болты крепления – заменить.

Проверить состояние концевых песочных труб. Трещины и другие дефекты устранить заваркой.

Сборка тележки (ТР-3)

На отремонтированную раму тележки установить пружинные подвески ТЭД, рычажную передачу тормоза с тормозными цилиндрами, шкворневой узел, опорно-возвращающие устройства, верхние поводки букс.

Отремонтированные КМБ подобрать комплектами для передней и задней тележек так, чтобы разница между диаметрами колес по кругу катания не превышала допустимую норму и установить их на рельсы (или стенд). Установку производить по предварительно нанесенным на рельсах рискам, обозначающим межосевое расстояние так, чтобы приливы (носики) ТЭД располагались под винтами домкратов.

Для предотвращения перекатывания КМБ, под колесные пары положить технологические башмаки.

Выставить с помощью домкратов остовы ТЭД приливами вверх под углом 17° к горизонтальной плоскости, проходящей через ось колесной пары.

Застопорить буксы от проворачивания и установить на них подобранные комплекты пружин в сборе с опорами и регулировочными пластинами. Комплекты пружин, сохранившие прежнюю группу и регулировочные пластины, рекомендуется устанавливать на прежние места.

При опуске рамы тележки на КМБ необходимо одновременно домкратами опускать носики ТЭД до входа пружинных подвесок в зевы носиков ТЭД.

Необходимо следить за тем, чтобы хвостовики муфт верхних опор пружинных комплектов рессорного подвешивания вошли в отверстия опорных кронштейнов и накладок рамы тележки.

Завести верхние поводки в клиновидные пазы букс и предварительно закрепить их болтами.

Установить нижние поводки в клиновидные пазы букс и предварительно закрепить их болтами. Завести вторые концы валиков нижних поводков в клиновидные пазы кронштейнов рамы тележки и закрепить их.Под болты установить пружинные шайбы.

Окончательно закрепить поводки.Момент затяжки болтов крепления поводков – 150 Н м (15 кгс м).

Вывернуть технологические болты из комплектов пружин рессорного подвешивания.

Установить на раме тележки гасители колебаний. Установить продольные винтовые тяги рычажной передачи тормоза, предохранительные канаты. Отрегулировать предварительно зазор между тормозными колодками и бандажом. Зазор должен быть 7±2 мм.

Установить под скобы поддержек трубопровод подвода воздуха к тормозным цилиндрам и трубопровод подвода масла к шкворневому узлу. Соединить трубопроводы между собой, со штуцерами тормозных цилиндров, шкворневой балкой. Закрепить скобы поддержек.

Установить кронштейны концевых песочных труб на раму тележки. Отрегулировать положение наконечников концевых песочных труб относительно рельса и бандажа колесной пары таким образом, чтобы они находились от головки рельса на расстоянии от 50 до 60 мм, от бандажа –от 20 до 40 мм и не касались тормозной передачи.

Снять технологические крышки с нагнетательных каналов тяговых электродвигателей.

Установить сетки и соединительные фланцы, а также соединительные рукава на каналы охлаждения ТЭД и очехление опорно-возвращающих устройств.

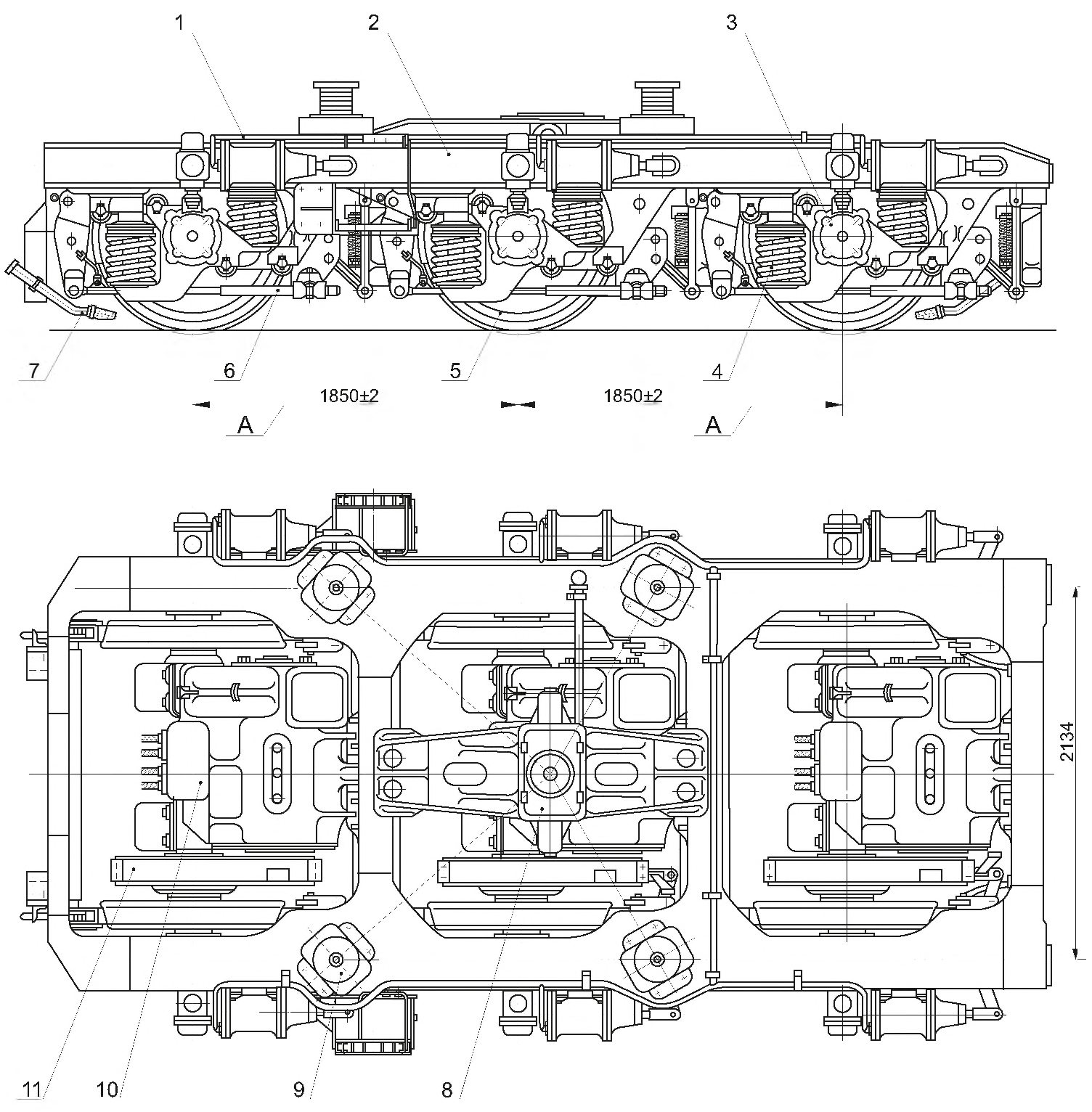

Замерить расстояние А между осями колесных пар (рисунок 3). Разность замеров А с двух сторон тележки - не более 1,5 мм.

Таблица 3– Контрольные размеры

| Контролируемый размер (величина) | Значение, мм | ||

| чертеж-ное, мм | допускаемое при выпуске из ТР и СР, мм | браковочное при выпуске из ТР и из не-планового, мм | |

| Диаметральный зазор между втулкой ползуна и кольцом шкворня, | 1,6-2,2 | 1,6-3,0 | 4,0 |

| Увеличение диаметра отверстий под втулки в кронштейнах тормозной рычажной передачи | - | 0,05 | 2,0 |

| Увеличение диаметра отверстий под втулки в шкворневой балке (под упоры) | - | 1,0 | 2,0 |

| Допуск плоскостности верхних поверхностей накладок под боковые опоры кузова относительно общей прилегающей плоскости | 0,5 | 2,0 | - |

| Расстояние между внутренними боковыми поверхностями поводковых скоб буксовых кронштейнов (со стороны продольной оси рамы) | 1879±1 | 1879±1,5 | - |

| Разность расстояний между продольной осью и внутренними боковыми поверхностями поводковых скоб каждой стороны рамы тележки | - | не более 2,5 | более 2,5 |

| Допуск плоскостности внутренних поверхностей всех поводковых скоб буксовых кронштейнов (со стороны продольной оси рамы тележки) | |||

| по каждой боковине | 1,0 | 1,5 | - |

| для скоб одной колесной пары | 0,2 | 1,0 | - |

| Допуск плоскостности верхних и нижних опорных поверхностей под пружины рессорного подвешивания | не более 2 | - | |

| Продольное (вдоль оси рамы тележки) смещение клиновых пазов буксовых кронштейнов одной стороны рамы относительно аналогичных пазов другой стороны | 1,0 | 1,5 | - |

| Допуск соосности клиновых пазов в одной поводковой скобе буксовых кронштейнов | 0,5 | не более 0,6 | - |

| Расстояние по высоте между центрами валиков верхних и нижних поводков, при установке их в пазы кронштейнов, для каждой колесной пары | 306±0,5 | 305,5-308 | - |

| Допуск параллельности поверхностей накладок под боковые опоры кузова относительно поверхностей накладок под верхние опоры пружин рессорного подвешивания | 1,5 | 2,0 | - |

| Размер между внутренними поверхностями каблучков каждой скобы поводковых кронштейнов | 255±0,5 |

| - |

Таблица 4 – Перечень работ, выполняемых при ТО и ТР

| Содержание работ | Виды обслуживания и ремонтов | ||

| ТО2 | ТР | СР | |

| Осмотреть в доступных местах рамы тележек, обратив особое внимание на состояние сварных швов межрамных креплений, нижних листов концевых частей боковин, концевых балок, а также сварных швов приварки кронштейнов буксовых поводков к боковинам рамы. Проверить остукиванием доступные болтовые соединения | + | + | - |

| Произвести разборку, обмывку, осмотр с проверкой отсутствия трещин в кронштейнах подвески ТЭД и ремонт рамы тележки | - | + | + |

1-автосцепка; 2-ящик стяжной; 3, 5-кронштейны; 4-крышки; 6, 9-шкворни; 7, 8-обечайки; 10-обтекатель;

11, 16-стаканы; 12, 15, 17, 18-балки; 13, 14-платики под установку дизель-генератора; 19-настил рамы; 20-дроссель на выхлопе тягового генератора

Рисунок 2–Рама тележки

1-воздухопровод; 2-рама тележки; 3-букса поводковая; 4-подвешивание рессорное; 5-КМБ; 6-передача тормоза рычажная; 7-труба концевая песочной системы; 8-узел шкворневой; 9-устройство опорно-возвращающее; 10-ТЭД; 11-редуктор тяговый

Рисунок 3 – Тележка с фрикционными гасителями колебаний

1-воздухопровод; 2-рама тележки; 3-букса поводковая; 4-подвешивание рессорное; 5-КМБ; 6-передача тормоза рычажная; 7-труба концевая песочной системы; 8-узел шкворневой; 9-устройство опорно-возвращающее; 10-ТЭД; 11-редуктор тяговый

Рисунок 4 – Тележка с гидродемпферами

Рисунок 5 – Раматележки с фрикционными гасителями колебаний

Рисунок 6 – Рама тележки с гидродемпферами

|

из

5.00

|

Обсуждение в статье: Разборка рамы тележки (ТР-3) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы