|

Главная |

Тепловая и механическая резка

|

из

5.00

|

Одной из основных операций при изготовлении деталей из листового и профильного проката является резка. Ее трудоемкость составляет до 35% всей трудоемкости изготовления деталей корпуса. Возможные области применения различных способов резки представлены в таблице 3.1.

Таблица 3.1.

Область применения способов резки

| Способ резки | Материал | Толщина, мм | Форма кромок | Оборудование |

| Механическая | Конструкционные стали, алюминий, титан | До 12 мм | Прямолинейные, криволинейные | Гильотинные ножницы, Вибрационные ножницы |

| Лазерная | До 16 мм | Любая | Стационарные машины с ЧПУ | |

| Плазменная | Конструкционные стали, алюминий | 3–30 3–80 | Стационарные машины с ЧПУ, переносные машины | |

| Кислородная | Конструкционные стали, титан | 3–100 4–100 |

Выбор способа резки зависит от материала, размеров, толщины, формы кромок, наличия вырезов и от имеющегося на предприятии оборудования.

Как видно из таблицы, в судостроении в основном используется два вида резки – тепловая и механическая.

По характеру образования резов резка может быть разделительной и поверхностной.

Разделительная резка выполняется для отделения деталей друг от друга по линиям разметки на металле или в соответствии с программой резки.

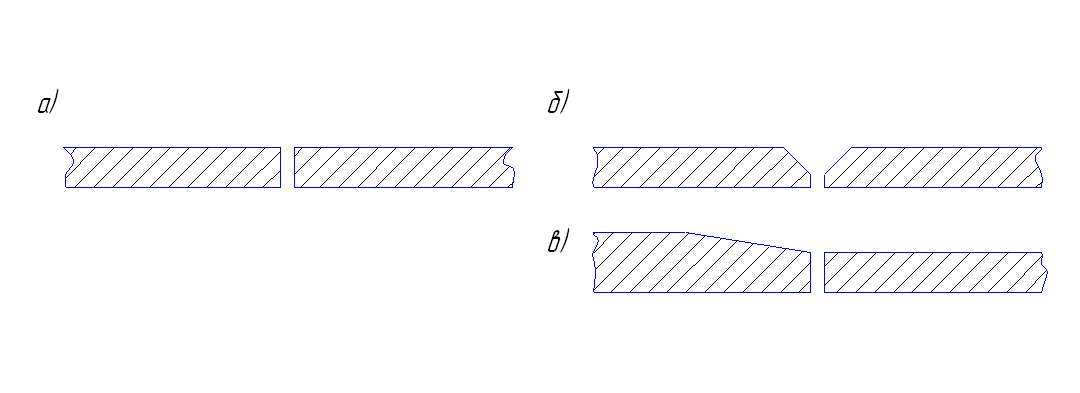

Поверхностная резка осуществляется при разделке кромок деталей под сварку (снятие фаски) или при утонении кромок деталей большой толщины для качественной сварки с деталями меньшей толщины (снятие ласки) (см. рис. 3.16).

Рис.3.16. Виды резки:

а) – разделительная;

б,в) – поверхностная: б) – снятие фаски, в) – снятие ласки.

Тепловая резка

Наибольшее распространение в судостроении получила тепловая резка. До 80% проката обрабатывается тепловой резкой.

Преимущества тепловой резки:

– практически нет ограничений по толщине и форме деталей;

– одновременно с резкой можно выполнять и разделку кромок под сварку;

– при резке на машинах с ЧПУ не требуется разметка;

– возможна автоматизация процесса резки.

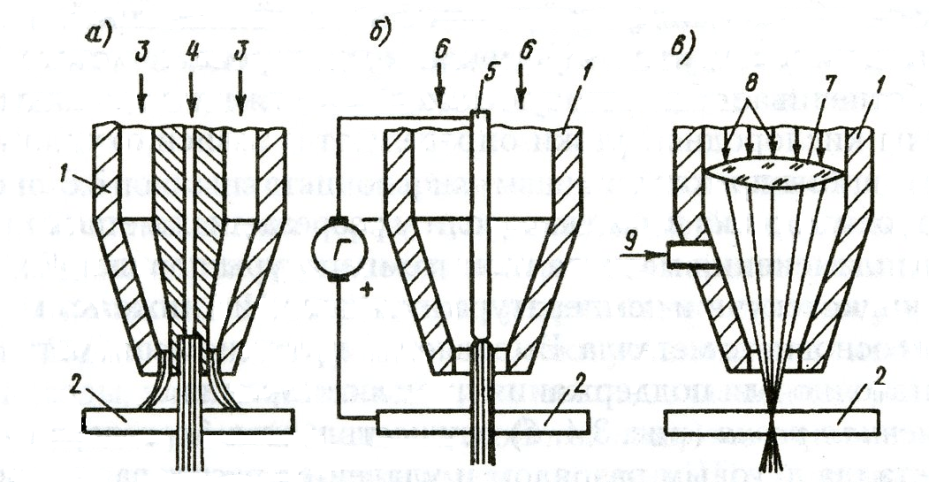

В судостроении используют три способа тепловой резки – кислородная, плазменная и лазерная. На рис. 3.17 показаны схемы тепловой резки.

Рис. 3.17. Схемы тепловой резки.

а – кислородная резка; б – плазменная; в – лазерная;

1 – корпус; 2 – лист; 3 – подача горючей смеси; 4 – подача режущего кислорода;

5 – электрод; 6 – подача плазмообразующей среды; 7 – линза;

8 – лазерные лучи; 9 –подача кислорода или инертного газа.

Кислородная резка (см. рис. 3.17,а) основана на сжигании (интенсивном окислении) металла в струе чистого кислорода (О2).

В зоне реза металл предварительно подогревают до температуры его воспламенения. Затем подается струя чистого кислорода, обеспечивающего его окисление. Последующий подогрев металла осуществляется за счет тепла горения.

В качестве горючего газа используют ацетилен (С2Н2) , который обеспечивает температуру пламени до 3300ºС. Могут также использовать природный газ (метан СH4), пропано-бутановую смесь (С3Н8 +С4Н10) и даже пары керосина.

Скорость кислородной резки и качество кромок существенно зависят от чистоты используемого кислорода. При резке на нижней кромке детали может образовываться грат – частицы расплавленного окисла железа. Кромки после вырезки деталей необходимо зачищать от грата вручную или пневматической машинкой. Применение кислорода с чистотой 99,8% и выше обеспечивает безгратовую резку без снижения скорости резки.

Режимы кислородной резки определяют в зависимости от марки стали и толщины проката. При резки стальных листов большой толщины рекомендуется применять общий нагрев до 250º–300ºС.

Основные условия, которым должны удовлетворять металлы для возможности их кислородной резки:

1. Температура воспламенения металла должна быть ниже температуры его плавления. (Иначе металл будет раньше, чем воспламеняться переходить в жидкое состояние). Для железа Fe

Тпл. = 1535 0С, Т воспл.= 1200 0С.

2. Температура плавления окислов должна быть ниже температуры плавления основного металла. Это необходимо для возможности удалять продукты сгорания с линии реза.

Тпл. FeO = 1370 0 C,

Al - Т пл.= 658 0 С, Тпл. Al 2 O 3 = 2050 0 C.

3. Окислы должны быть жидкотекучими.

4. Теплопроводность металла должна быть низкой для исключения быстрого охлаждения места резки.

5. Количество теплоты, выделяющейся при сгорании металла в кислороде должно быть достаточным для поддержания процесса резки.

Перечисленным условиям удовлетворяют такие металлы, как Fe , Mn , Ti .

Хуже удовлетворяют Cu , Ni . Не удовлетворяют Al , Mg , Cr , Zn.

Плазменная резка (рис. 3.17. б) основана на расплавлении металла в зоне реза дуговым разрядом и удалении его струей плазмы. Плазма – это частично или полностью ионизированный газ, состоящий из нейтральных атомов, молекул, ионов, электронов. Для резки применяют низкотемпературную плазму (10 000 – 50 000ºС). Струя плазмы образуется вследствие обжатия столба электрической дуги струей газа. Формирование плазменной дуги происходит в специальном устройстве – плазмотроне.

Уменьшение площади поперечного сечения столба дуги приводит к резкому повышению температуры.

В настоящее время разработана технология «узкоструйной» плазменной резки, позволяющей резать металлы с толщиной 0,5 мм – 100 мм с повышенной скоростью и отличным качеством. Данная технология реализуется за счет дополнительного обжатия дуги с помощью специального устройства плазмотрона.

Основные преимущества плазменной резки по сравнению с кислородной состоят в увеличении скорости резки и уменьшении тепловых деформаций, а также в отсутствии грата.

К недостаткам процесса следует отнести усложнение условий труда в связи с неблагоприятным воздействием на организм человека выделяемых при резке веществ, ярким световым излучением, повышением уровня шума.

Кроме того, плазменная резка вызывает газонасыщение поверхности кромок реза газами из атмосферы плазмы.

При воздушной плазменной резке происходит насыщение кромок деталей в основном азотом и кислородом. Наиболее вреден азот, насыщение которым может приводить потом к образованию трещин при сварке.

Возможными вариантами защиты может быть резка под водой или резка с использованием в качестве плазмообразующего газа кислорода, водорода или аргона.

Перспективным способом тепловой резки, особенно для тонколистового проката является лазерная резка. Лазерная резка происходит за счет расплавления металла сфокусированным лазерным лучом и удаления его из зоны реза под давлением газовой струей. Толщина разрезаемого металла и скорость резки зависят от мощности лазера и качества фокусировки излучения.

Основными преимуществами лазерной резки являются:

– высокая скорость резки;

– высокая точность вырезки деталей позволяет снизить трудоемкость сборочных и сварочных работ и работ по устранению сварочных деформаций;

–малая зона термического влияния, и следовательно, отсутствие тепловых деформаций устраняет необходимость в дополнительных операциях правки после вырезки деталей;

– высокое качество кромок деталей позволяет не производить зачистку и механическую обработку кромок;

– низкий уровень шум;

– малый объем отработанных газов

В настоящее время в корпусообрабатывающем производстве для тепловой резки используется:

1.Ручная резка.

2.Резка переносными машинками.

3.Резка на стационарных машинах.

Ручная резка.

Ручную резку в корпусообрабатывающем цехе применяют в ограниченном объеме – для резки деталей из профиля, разрезки перемычек и резки отходов. Применяется как газовая так и плазменная ручная резка. На рис.3.18 показан резак для ручной газовой резки. Для ручной газовой резки характерны наличие грата на кромках деталей и невысокое качество кромок.

Преимущество ручной плазменной резки – простота процесса, низкая стоимость, хорошее качество. Точность и качество, как правило, зависят от квалификации рабочих

Современные установки для ручной плазменной резки позволяют резать металл толщиной до 70 мм.

Рис.3.18.Резак для ручной газовой резки

|

из

5.00

|

Обсуждение в статье: Тепловая и механическая резка |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы